非煤矿山主要作业过程危险源辨识.docx

《非煤矿山主要作业过程危险源辨识.docx》由会员分享,可在线阅读,更多相关《非煤矿山主要作业过程危险源辨识.docx(92页珍藏版)》请在冰豆网上搜索。

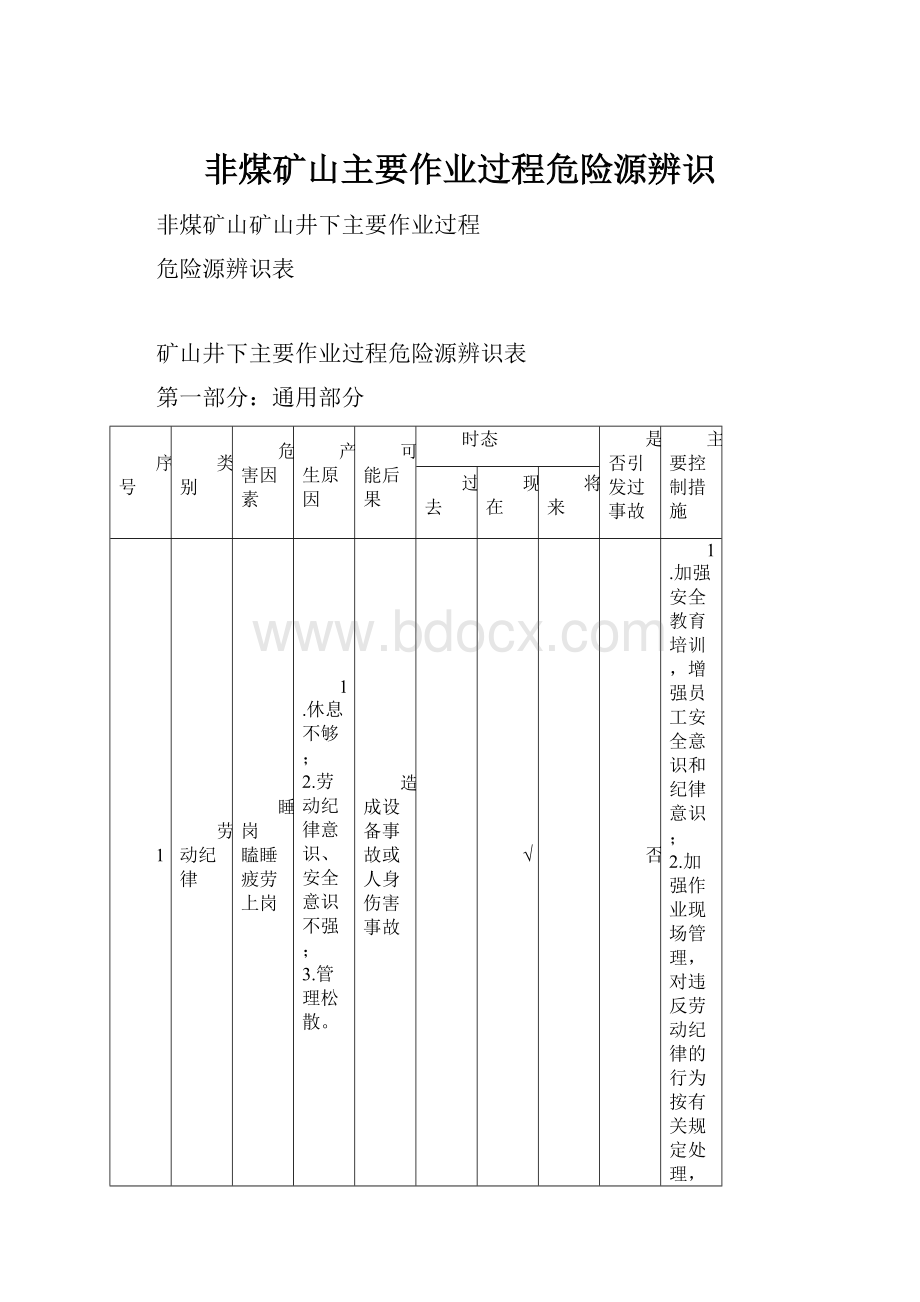

非煤矿山主要作业过程危险源辨识

非煤矿山矿山井下主要作业过程

危险源辨识表

矿山井下主要作业过程危险源辨识表

第一部分:

通用部分

序号

类别

危害因素

产生原因

可能后果

时态

是否引发过事故

主要控制措施

过去

现在

将来

1

劳动纪律

睡岗

瞌睡

疲劳上岗

1.休息不够;

2.劳动纪律意识、安全意识不强;

3.管理松散。

造成设备事故或人身伤害事故

√

否

1.加强安全教育培训,增强员工安全意识和纪律意识;

2.加强作业现场管理,对违反劳动纪律的行为按有关规定处理,不应过度讲人情。

3.督促员工保证有足够的休息;

4.有员工—特别是重点岗位的员工确实疲劳不能正常上岗的,应及时与班组长或领导沟通协调工作,该请假休息就休假休息。

离岗

串岗

劳动纪律意识不强;管理松散

1.造成设备事故;

2.人身伤害事故

√

否

1.认真落实请假制度。

2.加强日常教育,加强监督。

酒后(宿醉)上岗

个人及其他原因

造成人身伤害

√

否

1.加强安全宣传教育,促使员工个人自觉遵守劳动纪律;

2.井口值班严防入井关口,发现有饮酒或尚处在宿醉状态未清醒的工人,拒绝其下井作业;

3.做好班前五分钟,班队长仔细了解本队组工人的身心状况,对不符合下井作业的工人,应安排其休息。

带病上岗

1.个人安全意识不到位;

2.管理不到位。

造成人身伤害

√

是

1.加强安全宣传教育,促使员工个人自觉遵守劳动纪律;

2.井口值班严防入井关口,发现带病,不适合下井作业的人员,拒绝其下井作业;

3.做好班前五分钟,班队长仔细了解本队组工人的身心状况,对不符合下井作业的工人,应安排其休息。

2

乘坐人车

车未停稳上下车

个人安全意识不强,认为这是很简单就能应付的事情

其他伤害

√

是

做好安全宣传、教育,并对这一行为严加管理。

头、手伸出车外

个人自我约束力不强等

其他伤害

√

否

做好宣传教育,乘坐人车不得将头手伸出车外

处理掉道车辆人员仍坐在车上

管理疏忽等

其他伤害

√

否

处理掉道车辆,人员不得坐在车上,管理人员和驾驶员要做好监督

3

井下行走

未携带手电筒照明

个人意识不强

其他伤害

√

否

人员下井必须携带符合要求的移动照明设备;遇意外情况照明设备故障时,应于其他人同行,并尽量选择照明良好的巷道走。

随意穿梭于旧采空区和废弃巷道

个人意识不强;管理疏忽

高处坠落;冒顶片帮等

√

否

1.加强管理,严禁人员进入旧采空区和废弃巷道;2.及时封闭、隔离旧采空区和废弃巷道。

斜井提升时人员上下

监管不力

车辆伤害

√

否

严格执行斜井“提升不行人,行人不提升”的规定。

遇车辆时躲避不及时

1.巷道狭窄;

2.车辆和行人相遇时都未提前避让。

车辆伤害

√

是

人、车相遇时,人员应主动避让,并发出声、光信号告知驾驶员;驾驶员收到信号应减速慢行或停车让行。

4

交接班

未进行交接班或交接班不清楚

个人素质差异;个人疏忽,不重视交接班

人员伤害;

财产损失

√

否

交接班要遵守交接班的有关规定,认真做好交接班工作

5

安全确认

进入作业面未进行安全确认和排险

个人素质差异;个人疏忽;管理松懈

人员伤害;

财产损失

√

否

进入工作面应认真做好安全确认,并进行排险后,才能开展其他工作

第二部分:

主要作业过程

1.凿岩工

序号

工作步骤

危害及潜在事件

产生原因

可能后果

时态

是否引发过事故

主要控制措施

过去

现在

将来

1

作业环境

粉尘

1.爆破产尘;

2.装岩、放矿产尘;

3.运输、通风扬尘。

工人长期吸入可能导致尘肺病或其他呼吸系统疾病

√

是

1.正确佩戴防尘口罩;

2.及时采取洒水降尘;

3.凿岩、放矿、铲矿、耙矿采用湿式作业;

4.加强通风防尘。

照明不良

配置不足,设备损坏

其他伤害

√

是

保证足够照明,及时维护;携带移动照明设备

顶板、边帮浮石

地质条件差,施工方法不合理

冒顶片帮/物体打击

√

是

认真检查作业环境,及时处理松石和进行敲帮问顶;工程控制

炮烟未排净

通风设备未启用或中途故障,通风时间不足。

中毒窒息

√

是

1.加强作业人员安全教育培训,提高人员素质;

2.加强矿井通风,爆破后通风至少30分钟后,人员才能进入工作面;

3.掘进工作面采用局部机械通风;

4.为作业人员配备防尘、毒用品;

5.建立健全通风管理制度和措施;

6.制定中毒、窒息事故应急救援预案并进行演练;

7.完善通风系统;

8.为作业人员配备便携式气体检测仪。

裂隙水大

围岩节理发育,采空区处理不当等

透水

√

否

1.按要求设计排水设施;

2.做好超前探放水工作;

3.做好安全培训工作,使工人熟知避灾路线;

4.制定应急预案,并进行有针对性的应急演练,不断完善应急预案;

5.提升应急综合能力。

钻机噪声

设备工艺

听力损伤

√

是

佩戴防噪声耳塞;合理作息。

作业面有残眼残炮,且处理不当

雷管炸药存在缺陷,装药不合理

爆破伤害

√

否

凿岩前认真检查上一班爆破情况,发现有残眼残炮用正确的方法处理,严禁打残眼

2

用砂轮机磨钻(钎)头

干式打磨

违章操作

尘肺病及其他呼吸系统疾病

√

否

严禁干式打磨

磨钻头时砂轮破裂,无防护栏

产品质量缺陷,(保管)使用不当

物体打击

√

是

严格执行操作规程、正确佩戴劳动保护用品;正确安装砂轮机,避免歪、斜;设置防护栏;及时更换砂轮

3

设备检查

风机不能正常运转,风筒不到位或漏风严重

日常维护不到位

中毒窒息

√

是

及时维护通风设备设施

未采用安全电压照明

违规铺设供电线路

触电

√

否

作业面必须使用36V电压照明;加强监管

风管连接不牢固

使用机器前未按规定进行安全确认

物体打击

√

否

风管连接牢固,并进行确认

钢钎不合格(断钎)

质量缺陷,人为损坏

其他伤害

√

否

认真检查钢钎状况,不得只用存在质量缺陷的钢钎;采购人员必须认真核对钢钎质量

缺水或水压不够

供水管路不通畅等

粉尘危害

√

否

水压不足的情况下不得打钻;汇报管理人员处理好后才能进行凿岩

钻机紧固螺丝松动、缺油,运转不正常

使用机器前未按规定进行安全确认,维护不到位

其他伤害

√

否

认真检查并及时维护,不得使钻机带病作业

4

操作

打老眼、残眼

侥幸心理,赶时间

爆破

√

否

严禁打残眼、老眼;在距老眼、残眼至少30cm以上打平行眼

助手站位、扶钎方法不当

联保互保不落实,技能差

机械伤害

√

是

操作时应选择好位置并相互配合好

坐(骑)在风钻气腿上打眼

违章操作

机械伤害

√

否

遵守操作规程,严禁骑或做在气腿上打钻

启动时风压过大

技能差,机械故障

物体打击

√

否

应均匀开风,不应开全风

卡钎时强行开机

安全意识差,蛮干

断钎伤人、机械伤害

√

否

正确处理卡钎

高处作业未采取保护措施

违章指挥,违章作业

高处坠落

√

否

高处作业应采取防坠落措施;掘进天井,应按要求设置安全棚,并佩戴安全带、安全绳

边凿岩边装药

违章作业

爆炸伤害

√

否

严禁边凿岩边装药

炮眼吹扫人员站位不当

技能,安全意识差

物体打击

√

否

合理选择站位,避开危险区域

2爆破工

序号

工作步骤

危害及潜在事件

产生原因

主要后果

时态

是否引发过事故

主要控制措施

过去

现在

将来

1

爆破器材的领取、运输

在领取、运输爆破器材时使用烟火(抽烟)

安全意识差

炸药爆炸

√

否

运输爆破器材时严禁烟火;运输时,避开易燃物和场所

炸药、雷管混运

安全意识差,违章作业

炸药爆炸

√

否

炸药和雷管必须使用装用袋子分开装;人工搬运,严禁同时搬运炸药和雷管

导爆管损伤、变质

质量缺陷,保存不当

早爆、迟爆造成爆破伤害

√

否

认真检查爆破器材,遇有质量问题,不得使用;运输时要轻拿轻放

2

加工起爆药包

使用金属工具

违章作业

爆破伤害

√

否

使用竹制或木制工具加工药包

3

装药、连线

用金属工具装药

违章作业

爆破伤害

√

否

使用竹制或木制工具装药

边打眼,边装药

违章作业

爆破伤害

√

否

严格遵守操作规程,严禁边打眼边装药

炸药变质

质量缺陷,保存不当

爆破伤害

√

否

按规定存储,使用前认真检查炸药质量,遇有质量问题,严禁使用

4

起爆

未设置安全警戒标志或警戒位置不当

违规违章,安全意识差

爆破伤害

√

否

按要求做好警戒,悬挂警示标志

起爆时,未发出信号或信号不清晰

违规违章

爆破伤害

√

否

按要求发出安全信号

未清场

违规违章

爆破伤害

√

是

爆破作业,必须清场,并确认

起爆位置不合适

违规违章

爆破伤害

√

否

选择安全地点进行起爆,确保地点安全距离够,无松石,且通风良好

5

爆破后检查

炮烟未排除进入工作面

通风设备未启用或中途故障,通风时间不足。

中毒窒息

√

否

爆破后必须进行30分钟机械强制通风,确认安全后才能进行工作面

未洒水降尘

违章作业

粉尘危害

√

否

爆破后进入工作面,应佩戴防尘口罩,并及时进行洒水

未处理松石,敲帮问顶

违章作业

物体打击冒顶片帮

√

是

进入工作面,及时拆除松石,并进行敲帮问顶

6

盲炮处理

直接拔出导爆管

违章作业

爆破伤害

√

否

禁止直接拔出导爆管

使用铁质工具掏取炸药

违章作业

爆破伤害

√

否

禁止使用铁质工具掏药,应在安全距离外,用水冲出填塞物和炸药

7

其他

巷道裂隙水

未执行超前探水

水灾

√

否

按要求设计排水设施;做好超前探放水工作;熟知避灾路线

3装岩(放矿)工

序号

工作步骤

危害及潜在事件

产生原因

主要后果

时态

是否引发过事故

主要控制措施

过去

现在

将来

1

作业环境

粉尘

作业前未洒水降尘

粉尘危害

√

是

正确佩戴防尘口罩;及时洒水降尘

照明不良

配置不足,设备损坏

其他伤害

√

否

保证足够照明,及时维护;携带移动照明设备

顶板、边帮浮石

违反操作规程

冒顶片帮/物体打击

√

是

认真检查,及时处理松石和进行敲帮问顶;工程控制

炮烟未排净

通风设备未启用或中途故障,通风时间不足。

中毒窒息

√

是

1、加强作业人员安全教育培训,提高人员素质;2、加强矿井通风,爆破后通风至少30分钟后,人员才能进入工作面;3、掘进工作面采用局部机械通风;4、为作业人员配备防尘、毒用品;5、建立健全通风管理制度和措施;6、制定中毒、窒息事故应急救援预案并进行演练;7、完善通风系统;8、为作业人员配备便携式气体检测仪。

裂隙水大

未执行超前探方水

透水

√

否

按要求设计排水设施;做好超前探放水工作;熟知避灾路线

作业面有残眼残炮,且处理不当

作业前安全确认不到位,

爆破伤害

√

否

装岩前认真检查上一般爆破情况,发现有残炮用正确的方法处理

漏斗放矿口挡板损坏

日常维护不到位

物体打击

√

否

应立即处理,并禁止人员在漏斗扣下方停留,禁止人员进入漏斗扣上方(采切面)

2

设备检查

风机不能正常运转,风筒不到位或漏风严重

机械故障,日常维护不到位

中毒窒息

√

否

及时维护通风设备实施

未采用安全电压照明

违规铺设供电线路

触电

√

否

作业面必须使用36V电压照明;加强监管

装岩机线缆破损

日常检查维护不到位。

触电

√

否

装岩机线缆破损必须及时包扎处理;破损严重的应更换

3

装岩(放矿)

作业面未洒水或爆堆洒水不够

安全意识差

粉尘危害

√

否

作业面及时清洗,爆堆要洒水彻底,避免装岩扬尘

周边松石未清理干净

安全意识差,赶工

物体打击

√

是

必须认真检查,拆除浮石

人力推车速度过快

违章作业

车辆伤害

√

是

匀速推车,并有制动工具(钢钎,木棒)

推车过程中两车之间距离不够

个人力量、车辆因素,安全意识

其他伤害

√

是

辆车保持足够的安全距离

装岩机铲装过大矿石

违章作业

物体打击

√

是

严禁铲装过大矿石

用铲斗破碎大石

违章作业

装岩机侧翻压伤人

√

否

严禁利用铲斗破碎大石,提高爆破效果,进行二次爆破

单向铲装

大块矿石多,设计不合理,未按规程作业

造成矿堆单向坡度过大,造成塌落或矿石滚落伤人

√

是

应沿矿堆边缘均匀铲装,并注意是否有矿石滚落

通道未清理

安全意识差

其他伤害

√

否

装矿前(中途)应将人行通道清理干净

漏斗放矿时人员所处位置不当

操作规程不熟悉

物体打击

√

否

放矿时应站在漏斗侧面,禁止站在漏斗正面

放矿过急

操作不当

物体打击

√

是

不能一次性抽起挡板,应缓慢抽起,均匀放矿,

处理漏斗被卡的方法不当

违反操作规程

物体打击

√

是

不能钻入漏斗里处理卡石,或是站在漏斗正对面;应站在侧面用钢钎处理,或用高压水冲;必要时可进行爆破

矿车摘、挂钩时处理不当

违反操作规程

其他伤害

√

是

严格遵守安全操作规程

4电耙工

序号

工作步骤

危害及潜在事件

产生原因

主要后果

时态

是否引发过事故

主要控制措施

过去

现在

将来

1

作业环境

粉尘

作业前未洒水降尘

粉尘危害

√

是

正确佩戴防尘口罩;及时洒水降尘

照明不良

配置不足,设备损坏

其他伤害

√

是

保证足够照明,及时维护;携带移动照明设备

顶板、边帮浮石

违反操作规程,作业前未进行浮石拆除,

冒顶片帮/物体打击

√

是

认真检查,及时处理松石和进行敲帮问顶;工程控制

炮烟未排净

通风设备未启用或中途故障,通风时间不足。

中毒窒息

√

是

1、加强作业人员安全教育培训,提高人员素质;2、加强矿井通风,爆破后通风至少30分钟后,人员才能进入工作面;3、掘进工作面采用局部机械通风;4、为作业人员配备防尘、毒用品;5、建立健全通风管理制度和措施;6、制定中毒、窒息事故应急救援预案并进行演练;7、完善通风系统;8、为作业人员配备便携式气体检测仪。

作业面有残眼残炮

作业前安全确认不到位,

爆破伤害

√

否

装岩前认真检查上一般爆破情况,发现有残炮用正确的方法处理

溜井缺防护措施

人为破坏,未按规定安装防护

高处坠落

√

是

人员通过溜井应留有足够宽的人行通道;溜井放矿不能放空;设置防护栏

操作点空间狭小

设计缺陷,施工质量不合格。

机械伤害,其他伤害

√

是

按设计要求设置电耙位置,确保施工质量合格。

2

设备实施检查

钢丝绳磨损严重

使用周期过长,使用不当

断绳伤人

√

否

认真检查,及时更换,电耙安装位置要合理。

操作点无防护栏

违反规定未安装防护栏

其他伤害

√

是

按要求设置防护栏

电耙绞车无防护罩

人为破坏,损坏后未及时维修

其他伤害

√

是

加强日常维护,防护罩损坏或缺失应及时加装

线缆漏电

作业前未进行检查

触电

√

是

线缆破损及时包扎,破损严重的应更换

3

电耙运送

重物搬运

起吊设备故障,指挥不当

其他伤害;物体打击

√

否

将电耙绞车、耙斗运上电耙道,应配合协调;用吊具吊物应捆绑牢固,并禁止人员在可能危险区域停留

4

电耙耙矿

未清场

不遵守操作规程

机械伤害

√

是

电耙耙矿时,首先要清场发信号,严禁人员在电耙道内或耙矿范围内停留

洒水不彻底

个人防范意识差

粉尘危害

√

是

耙矿前将爆堆洒水彻底,中途检查。

5支护工

序号

工作步骤

危害及潜在事件

产生原因

主要后果

时态

是否引发过事故

主要控制措施

过去

现在

将来

1

作业环境

粉尘

作业前未洒水除尘

粉尘危害

√

是

正确佩戴防尘口罩;及时洒水降尘;做好通风

照明不良

配置不足,设备损坏

其他伤害

√

否

保证足够照明,及时维护;携带移动照明设备

顶板、边帮浮石

违反操作规程,作业前未进行浮石拆除

冒顶片帮/物体打击

√

是

认真检查,及时处理松石和进行敲帮问顶;工程控制

炮烟未排净

通风设备未启用或中途故障,通风时间不足。

中毒窒息

√

是

1、加强作业人员安全教育培训,提高人员素质;2、加强矿井通风,爆破后通风至少30分钟后,人员才能进入工作面;3、掘进工作面采用局部机械通风;4、为作业人员配备防尘、毒用品;5、建立健全通风管理制度和措施;6、制定中毒、窒息事故应急救援预案并进行演练;7、完善通风系统;8、为作业人员配备便携式气体检测仪。

作业面围岩破碎(围岩不稳定)

特定作业条件

坍塌

√

是

在岩石节理裂隙发育、风化区域,施工时必须严格按矿山的有关规程设计与建筑浇灌的标号施工,并有专人负责监管

2

设备工具检查

支护材料不符合要求

未按规定选用支护材料,材料采购质量不合格

坍塌

√

否

认真检查支护材料,不符合要求的材料不得使用

未采用安全电压照明

违章作业

触电

√

否

必须使用36v安全电压照明

3

操作

在同一天井上下同时作业

违章作业

物体打击

√

否

严禁上下同时作业;递送物料时人员要配合好

撑子木安放不牢或安放在松帮上

观察不仔细

物体打击;高处坠落

√

否

在作业现场堆放材料时应选择对人员上下、行走时无影响的安全地点堆放。

高空作业未系安全带

违规

高处坠落

√

是

高处作业必须佩戴安全带、安全绳

人行梯架设不牢或不规范

违规

高处坠落

√

否

必须按照要求支护行人梯和梯子平台

4

维护

撑子木腐烂或损坏

日常检查不仔细,维护不到位。

高处坠落

√

否

及时维护,更换腐烂、损坏的掌子木

人行梯、平台腐烂或损坏

使用时间过长、通风不良,炮蹦

高处坠落

√

否

及时维护,更换

6电机车工

序号

工作步骤

危害及潜在事件

产生原因

主要后果

时态

是否引发过事故

主要控制措施

过去

现在

将来

1

作业环境

粉尘

超载、作业面通风不良

粉尘危害

√

是

正确佩戴防尘口罩;做好通风除尘工作,降低粉尘浓度

照明不良

维护不及时

其他伤害

√

否

保证足够照明,及时维护;携带移动照明设备

松石

通道未定期检查

物体打击

√

否

认真检查作业环境,及时处理松石;定期进行巷道维护

2

操作

处理掉道方法、站位不当

违反操作规程

车辆伤害/其他伤害

√

是

正确处理掉道车辆;人员避开可能危险的区域

开快车

违反操作规程

掉道/碰撞

√

是

严禁开快车,按限速行驶

车头违章搭乘(超载)人员

违规

其他伤害

√

否

严禁车头搭乘无关人员

车未停稳,违章摘、挂环

违规

其他伤害

√

是

车停稳后才能进行摘、挂环

违章使用铁器推车

违規

其他伤害

√

是

严禁使用铁具推车

信号不清或不发信号启动车辆

信号故障、违规

车辆伤害

√

是

启动车辆应进行确认周边人员情况,并发出清晰的信号

疲劳(酒后、身体不适)驾驶

违反劳动纪律

撞车/其他伤害

√

否

遵守劳动纪律,严禁疲劳、酒后或身体不适时驾驶车辆

未断电处理电器故障

违规

触电

√

否

应断电处理,并进行将架空线临时接地

人员离开时车头档位不归零,集电弓未固定好

违规

碰撞/车辆伤害

√

否

人员离开时必须将挡位归零,并固定好集电弓

未断电更换集电弓

违规

触电

√

否

应断电处理,并进行将架空线临时接地

7绞车工

序号

工作步骤

危害及潜在事件

产生原因

主要后果

时态

是否引发过事故

主要控制措施

过去

现在

将来

1

作业环境

粉尘

矿井通风不良

粉尘危害

√

是

正确佩戴防尘口罩;做好通风除尘工作,降低粉尘浓度

照明不良

未及时维护

其他伤害

√

否

保证足够照明,及时维护;携带移动照明设备

松石

支护质量不合格,日常检查不到位

物体打击

√

否

认真检查作业环境,及时处理松石;定期进行巷道维护

噪声

设计缺陷,维护不到位

听力损伤

√

是

佩戴防护耳塞

2

操作

未按要求进行点检

违规

可能导致设备带病运行损坏

√

否

严格按要求进行点检

设备漏电

检查维护不到位

触电

√

否

加强维护

炸药、导爆管一起运输

违规

炸药爆炸

√

否

严禁炸药和导爆管一起运输

氧气瓶、乙炔一起运输

违规

爆炸

√

否

严禁氧气和乙炔一起运输

矿车(运料车)搭乘人员

违规

人员伤害

√

否

严禁矿车(运料车)搭乘人员

超载,超载保护装置失灵

违规,检查维护不到位

断绳、跑车、过卷

√

否

严禁超负荷提升

矿车出轨时强行提升

疲劳作业,操作不认真

断