机掘作业规程.docx

《机掘作业规程.docx》由会员分享,可在线阅读,更多相关《机掘作业规程.docx(43页珍藏版)》请在冰豆网上搜索。

机掘作业规程

第一章概况

第一节概述

一、巷道名称、位置及相邻关系

本面所掘巷道为5(4+5)#煤层一采区15200工作面回风配巷,东部为660回风大巷,南邻西回风大巷,西部为15200轨道巷,北部为矿界。

二、巷道用途:

5(4+5)号层一采区15200回风配巷为15200工作面回风配巷,专为解决15200回采工作面上隅角瓦斯而设计的专用回风巷。

后期为15210、15212工作面的盘区皮带巷,即660皮带巷。

三、巷道设计长度、坡度及服务年限

15200回风配巷设计长度从西回到切巷全长为2134m。

开口处煤层倾角2—3°,开工时间2010年12月下旬。

服务年限6年。

四、预计开竣工时间

15200回风配巷掘进工作面预计:

2010年12月下旬开工至2011年6月30日竣工。

附图1:

巷道布置平面图

第二节依据

主要以柳林县煤管局U+L型布置工作面、矿领导研究决定、本矿技术部设计的一采区工作面设计,地质部门提供的地质资料和技术规定以及煤矿观察资料为依据。

第二章 地面位置及地质情况

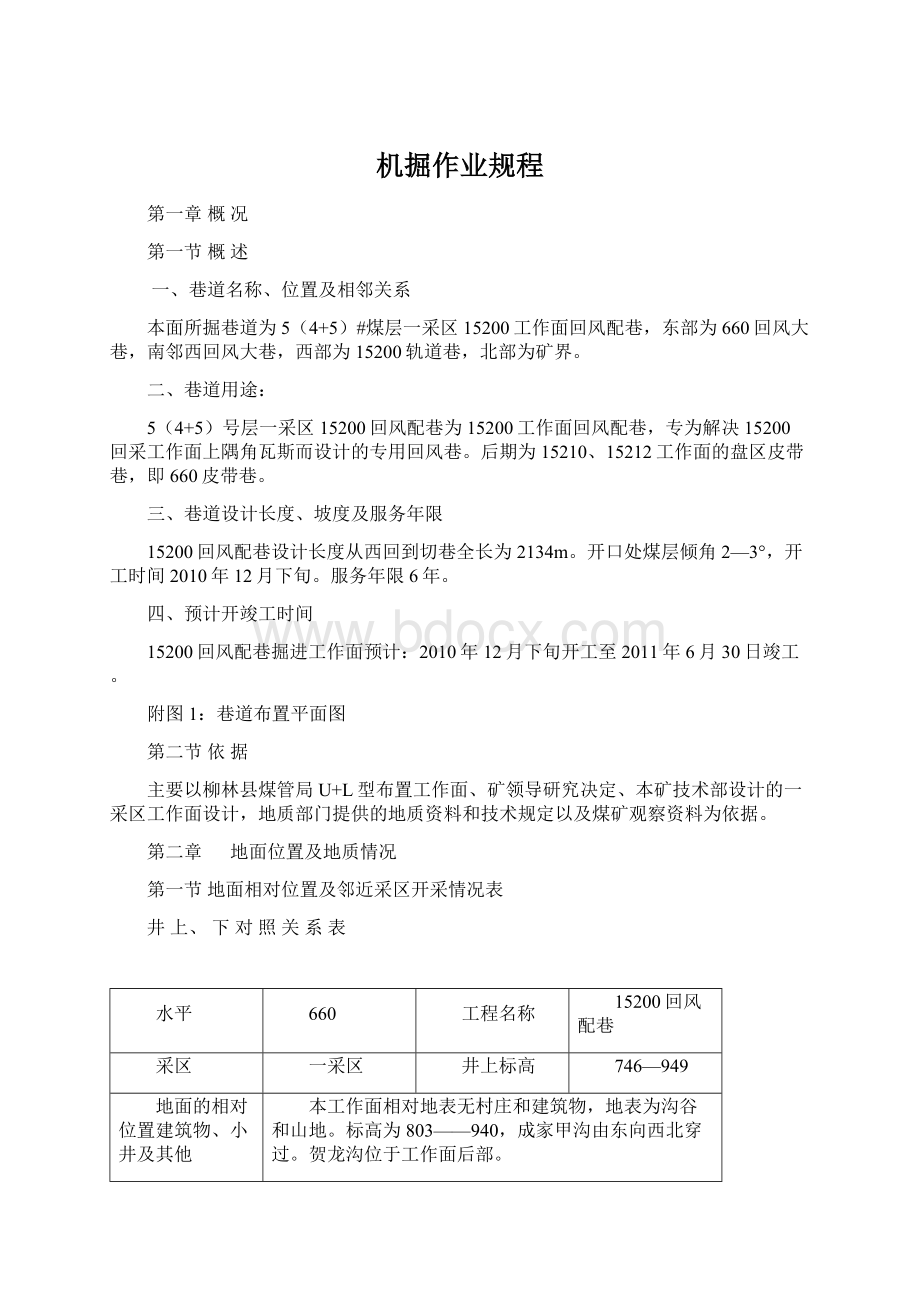

第一节地面相对位置及邻近采区开采情况表

井上、下对照关系表

水平

660

工程名称

15200回风配巷

采区

一采区

井上标高

746—949

地面的相对位置建筑物、小井及其他

本工作面相对地表无村庄和建筑物,地表为沟谷和山地。

标高为803——940,成家甲沟由东向西北穿过。

贺龙沟位于工作面后部。

井下相对位置对掘进巷道的影响

东部为660采区大巷,南邻西回风大巷,西部为15200轨道巷,北部为矿界。

邻近采掘情况对掘进巷道的影响

邻近巷道对掘进巷道无影响。

第二节煤(岩)层赋存特征

本工作面所采煤层结构简单,节理发育,煤层平均厚度为3.68m,该煤层为近水平中厚煤层,在掘进过程中,可能会遇到煤层变薄或出现坡度地段,但对掘进工作影响不大。

根据周围巷道掘进时的瓦斯资料及全矿井的瓦斯赋存情况来看,该工作面及所在区域瓦斯赋存情况稳定,不会出现涌出及突出现象。

瓦斯相对涌出量3.06m³/t,瓦斯绝对涌出量8.06m³/min。

二氧化碳相对涌出量1.08m³/t,二氧化碳绝对涌出量3.83m³/min。

煤尘具有爆炸性。

煤和自燃倾向等级:

二级,自燃倾向性:

易自燃。

地温12-19℃。

煤层特征情况表

项目

单位

指标

备注

煤层厚度(最大~最小/平均)

m

3、2~4/2/3.68

煤层倾角(最大~最小/平均)

(°)

2—3/2.5

煤层硬度

f

3-4

煤层层理

发育程度

中等发育

煤层节理

发育程度

发育

自燃发火期

月

3~6

绝对瓦斯量

m³/min

8.06

煤尘爆炸指数

%

具有爆炸性

煤层顶底板情况表

顶底板名称

岩石类别

厚度/m

岩性

顶板

基本顶

砂质泥岩

11.35

灰白色中细砂岩

直接顶

砂质泥岩

2.7-3

灰白色砂岩和砂质泥岩

伪顶

页岩

0.1-0.2

灰白色页岩

底板

直接顶

细粒砂岩砂质泥岩

4.92

砂质泥岩

基本顶

砂质泥岩,中细砂岩

12.25

细粉砂岩,砂质泥岩

附图2:

综合柱状图

第三节 地质构造

本工作面5(4+5)号煤层总体为东高西低的单斜形态,煤层基本稳定,倾角一般为2~3°。

第四节水文地质

5(4+5)号煤顶板砂岩为直接充水含水层,含水层埋藏深,地下补给条件差,富水性弱;淋头水大部分来源于煤层顶板砂岩,由于含水层富水性弱,一般用水量较小,但在掘进过程中,遇到有淋头水或煤层变湿时,要坚持“有掘必探,先探后掘”的原则进行施工。

第三章巷道布置及支护说明

第一节巷道布置

15200回风配巷工作面布置于5(4+5)号煤层,施工时,地测部门应提前给出准确开口位置及方位角。

15200回风配巷长2134m,巷道为矩形断面。

宽4m,高见顶见底。

回风贯眼为矩形断面。

宽3,高见顶留底2.5m.长15m。

从停采线开始每50m掘一回风贯眼。

第二节 矿压观测

1、观测对象:

15200回风配巷

2、观测内容:

巷道顶板离层仪,锚杆锚固力,螺母拧紧力矩。

附图3:

顶板离层仪安装示意图

3、观测方法;

(1)测点布置。

在15200回风配巷内每隔50m安装一组顶板离层仪。

(2)观测时间。

从顶板离层仪安装之日起,第一周每班读数记录一次,第二、三周每天记录一次,第四周以后每旬记录一次。

(3)在顶板离层仪安装地点挂记录牌板显示观测数据。

4、数据处理:

为了准确掌握巷道开掘后围岩的变化情况,我们采用边施工、边观测的方法及时对测量的数据进行分析、判断,并将测量的结果如实地反馈到设计部门和矿生产部,从而不断修改设计、补充措施、指导施工。

第三节支护设计

一、确定巷道支护形式

根据5(4+5)号煤层附近钻孔的柱状资料分析,5(4+5)号煤层顶板直接顶为砂质泥岩,厚度为3m,属较稳定岩层,适合锚网支护。

为了将锚杆加固的“组合梁”悬吊于基本顶

坚硬的岩层中,需用高强锚索做辅助支护。

根据15202回采工作面的矿压观测数据及支护经验,确定15200回风配巷为矩形断面,采用锚杆串钢带+网+锚索联合支护。

二、支护参数设计

(一)、采用类比法合理选择支护参数

根据一采区5(4+5)号煤层矿压观测资料和邻近巷道的支护经验,15200回风配巷、顶锚杆选用∮18×1800mm左旋螺纹钢,间距800mm,排距800mm;帮锚杆选用∮16×1600mm玻璃钢锚杆,排距为1000mm,间距1000mm;锚索选用∮15.24×6000mm的钢绞线,间距2000mm,排距3000mm。

15200回风配巷顶锚杆锚固力不小于50kN,扭力矩不小于100N•m;帮锚杆锚固力不小于30kN,扭力矩不小于60N•m;锚索预紧力不小于120kN,锚固力不小于200kN。

(二)、采用悬吊理论计算法校核支护参数

1、锚杆长度计算:

L=KH+L1+L2

式中L—锚杆长度,m;H—冒落拱高度,m;

K—安全系数,取2;

L1—锚杆锚入稳定岩层的深度,取0.4m;

L2—锚杆在巷道中的外露长度,取0.17m;

其中:

H=B/2F=4/(2×4)=0.5m;

式中B—巷道开掘宽度,取4m;

F—岩石坚固系数,取4;

则L=2×0.5+0.4+0.17=1.57m

2、锚杆间排距计算,设间排距均为a

式中a—锚杆间排距,m;

Q—锚杆设计锚固力,50KN/根;

H—冒落拱高度,取0.5m;

r—被悬吊岩石的重力密度,取26.46KN/m3

=1.37m

通过以上计算,15200回风配巷布置每排5套锚栓、间排距均为800mm×800mm,可以满足顶板支护要求。

3、锚索长度的计算

一、采用悬吊理论计算法校核支护参数

1、锚索长度的计算

L=La+Lb+Lc+Ld

式中L—锚索总长度,米

La—锚索深入到较稳定岩石的锚固长度,米;

Lb—需要悬吊的不稳定岩层厚度,取4米;

Lc—上托盘及锚具的厚度,取0.2米;

Ld—需要外露的张拉长度,取0.35

按GBJ86—1985要求,锚索锚固长度La按下式确定:

La≥K×d1fa/4fc

式中K—安全系数,取K=2;

D1—锚索钢绞线直径,取15.24㎜;

Fa—钢绞线抗拉强度,N/㎜2(1920MPa,合2018N/㎜2);

Fc—锚索与锚固剂的粘合强度,取10N/㎜2。

则

La≧2×15.24×2018/4×10=1435.242㎜=1.537M

取La=1.537M,则L=1.537+4+0.2+0.35=6.087M.

设计取锚索长度为6.0M。

2、锚索倾角:

锚索垂直巷道拱的切线安装布置。

3、锚索安装数目的确定:

N=K×W/P断

式中N—锚索的数目;

K—安全系数,一般取2;

P断—锚索的最低破断率,341.5KN;

W—被吊岩石的自重,KN.

W=B×∑h×∑r×D

式中B—巷道掘进宽度,取最大宽度4.进行计算。

∑H—悬吊岩石的厚度,取2m;

∑R—悬吊岩石平均容重,29.85KN/m3;

D—锚索间排距,取不大于锚索长度的1/2,取2m.

则W=4×2×29.85×3.1=740.28N,

N=K×W/P断=740.28/341.5=2.16根

通过以上计算:

巷道安注锚索时,考虑到锚索为在原锚网支护基础上的加强支护,故2根即可满足要求。

即每前进3米支护2根锚索。

第四节支护工艺

一、临时支护形式、材料规格、支护工艺及要求

(一)临时支护

1、临时支护形式:

掘进工作面与永久支护之间的空顶距必须采用前探梁进行临时支护。

每根前探梁分别用两个工字钢吊环固定在紧靠工作面的两排锚杆上,工字钢吊环上的螺母必须拧满扣,无下滑现象。

前探梁与工作面顶板之间采用木轨枕进行接顶,空隙处用木楔将其背牢。

2、前探梁及吊环规格:

前探梁及吊环均由机电部进行设计和制作,其规格为:

前探梁采用4.5m长矿用10#槽钢,刹顶木采用2.5m长木板,厚50mm,宽200mm。

吊环则采用200mm长矿用11#工字钢切割而成并在每个工字钢吊环上下方的中心位置各焊接一个螺母。

2、临时支护工艺、工序及要求:

(1)掘进机割出一排锚杆进度后,使截割头落地,闭锁截割部电机,断开掘进机上的电源开关和磁力启动器的隔离开关。

非专职司机严禁操作掘进机。

操作人员站在正式支护下,用不小于2.5m长的长柄工具处理干净顶帮的活矸(煤),并进行敲帮问顶。

确保无问题后,人员站在永久锚杆支护下,挂联一片顶网。

顶网与顶网之间用14号钎丝双股拧两圈半,间距不大于100㎜,联好后,在紧靠迎头两排锚杆上好吊卡,施工人员及时顶起网,前移前探梁,并用前探梁托起一根钢带。

前探梁上及时用木板梁维护顶板,按中线调整好钢带位置,板梁与前探梁用木楔子背紧。

穿前探梁时,必须有专人监护顶板及煤帮。

顶板维护好后,撤出迎头所有人员,将掘进机退出迎头往外5m,闭锁截割部电机,断开掘进机上的电源开关和磁力启动器的隔离开关,由外向里打顶锚杆。

(2)上前探梁时,不少于5人,1人观察顶板并协调指挥、2人顶起网和钢带、2人穿前探梁。

(3)前探梁移到迎头后,在最后一个吊卡的上面用木楔与钢管(轨道)背紧。

(4)加强顶板管理,发现顶板压力大、顶板离层、顶板有响声,要立即停止作业,撤出工作面人员,待顶板稳定后,由外向里加强帽柱支护后方可继续施工。

(5)打顶锚杆时必须由外向里、由中间向两边,如前探梁占据锚杆位置,可以先打好其它锚杆后,退出前探梁再打剩余锚杆,必须是打好所有顶锚杆后,再打帮锚杆。

(6)当顶板严重不平、巷道开口无法使用前探梁或其他原因未使用前探梁时,必须使用2根带帽木柱进行临时支护;工作面迎头煤帮松软时,根据现场情况使用带帽木柱等临时护帮。

(7)每个掘进头必须配备4根木柱。

木柱必须紧跟桥式带式输送机。

二、锚杆支护形式、材料规格、支护工艺及要求

1、支护形式

(1)回风配巷顶板采用W钢带、锚杆、,锚索、菱形网联合支护;

(2)两帮均采用菱形网或阻燃塑料网、玻璃钢锚杆支护。

(3)回风配巷、顶板锚索支护每3米两根,在巷道中线两侧布置两根。

锚索滞后工作面迎头最大不超过3000mm,顶板压力大或破碎时锚索紧跟工作面迎头。

(4)横贯顶板采用锚杆支护。

2、支护材料规格:

顶锚杆:

∮18mm×1800mm螺纹锚杆

顶托板:

12mm×1