BH型钢结构加工制作指导书修王森要点.docx

《BH型钢结构加工制作指导书修王森要点.docx》由会员分享,可在线阅读,更多相关《BH型钢结构加工制作指导书修王森要点.docx(52页珍藏版)》请在冰豆网上搜索。

BH型钢结构加工制作指导书修王森要点

BH型钢结构加工作业指导书

1、目的

本指导书按焊接H型(以下简称BH)钢结构生产作业流程,对主要生产分别规定具体的作业程序、规范、技术要求供各工序岗位的作业。

2、引用规范、规程

(1)、GB50205-2001《钢结构工程施工质量验收规范》

(2)、JGJ81-2002/J218-2002《建筑钢结构焊接技术规程》

(3)、DBJ08-216-95《钢结构制作工艺规程》

(4)、JGJ99-98《高层民用建筑钢结构技术规程》

(5)、GB50017-2003《钢结构设计规范》

3、适用范围

本作业指导书实用于BH型钢工厂生产工序岗位的作业。

4、职责

工艺所负责对BH型钢结构生产工序作规范性进行指导,质管部质检处负责在BH型钢结构生产工序作业中对产品质量各监控点(停止点、报验点)实施检验监控工作。

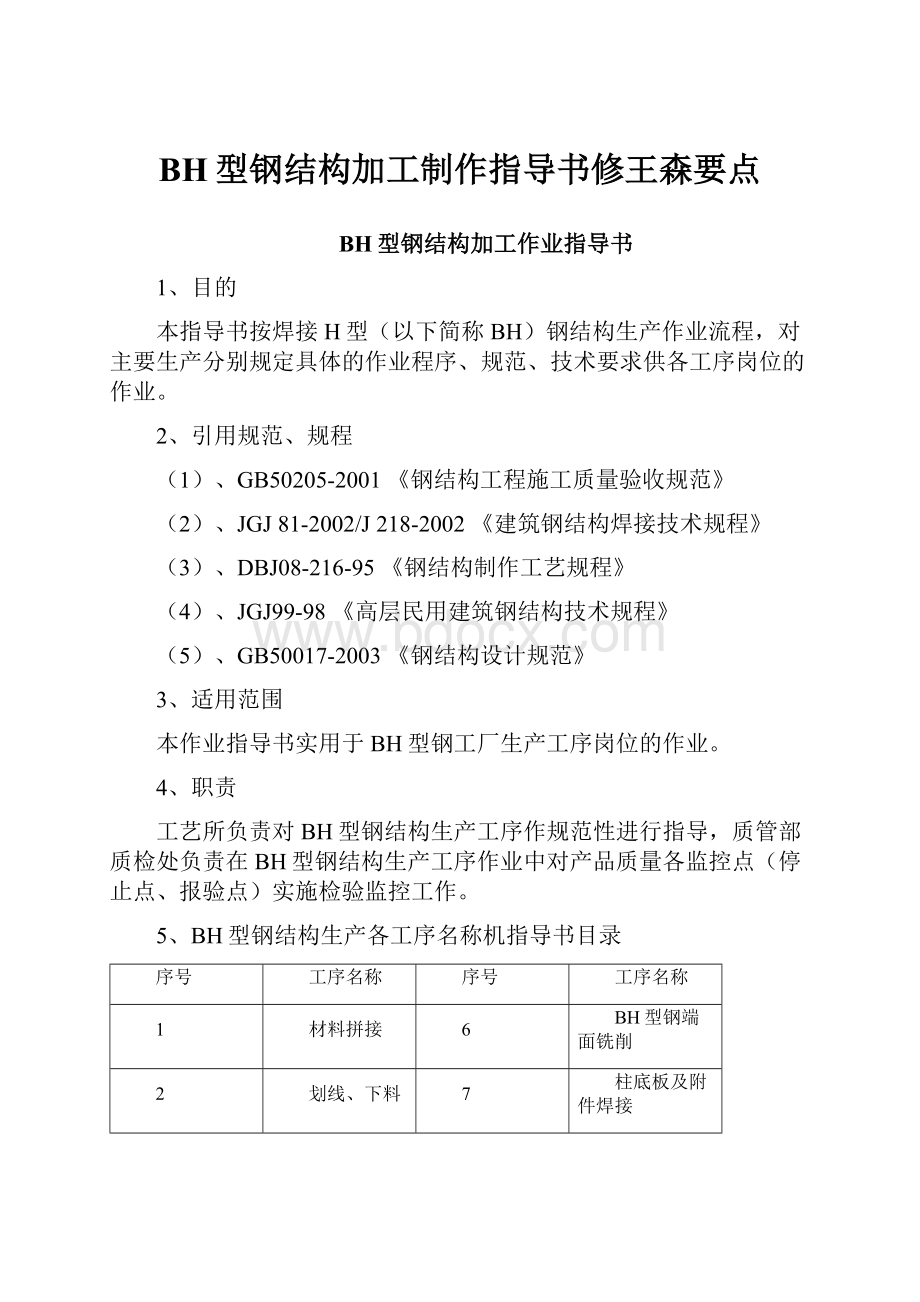

5、BH型钢结构生产各工序名称机指导书目录

序号

工序名称

序号

工序名称

1

材料拼接

6

BH型钢端面铣削

2

划线、下料

7

柱底板及附件焊接

3

BH型钢装配

8

表面处理和涂装

4

BH型钢焊接、矫正及加强板的组装焊接

9

包装和发运

5

焊接矫正

10

附:

栓钉焊接,连接板、牛腿、表面处理和涂装、包装检验、发运

6、本指导书由工艺所制定、管理和解释(焊接参数由焊试室认可)

编制/日期

会签/日期

审查/日期

会签/日期

批准/日期

生效/日期

BH型钢构件生产流程

1、板材拼接

1.1、拼接前的准备工作

1.1.1、钢板拼接、对接应在平台上进行,拼接之前需要对平台进行清理;将有碍拼接的杂物、余料、码脚等清除干净。

1.1.2、钢板拼接之前需要对其进行检测检验(当PL≥30mm时,要做UT),合格后方可进行拼接;若钢板在拼接之前有平面度超差过大时,需要在钢板矫正机上进行矫正;直至合格后才允进入拼接。

1.1.3、按拼板排料图领取要求的钢板,进行拼接前需要对钢板进行核对;核对的主要内容包括:

拼接钢板材质、牌号、厚度、尺寸、数量,对外观表面锈蚀程度等(当钢板厚度≥40时要求进行Z向性能检测);合格后划出切割线。

1.1.4、焊接H型钢翼缘板拼接长度不应小于2倍板宽;腹板拼接宽度不应小于300mm,长度不应小于600mm;腹板下料拼接时拼接焊缝与翼缘板任一拼接焊缝不在同一截面上,相互之间错开尺寸L>200mm。

拼接焊缝还应避开柱节点位置,同时与劲板之间错开尺寸L>200mm;拼接后构件长度方向余量需满足设计要求。

拼接图示:

1.1.5、拼接焊接坡口可采用半自动切割机、NC切割机、刨边机等进行坡口加工;火焰切割坡口后应打磨焊缝坡口,打磨两侧各20mm~30mm。

1.1.6、自动、半自动气割工艺参数

序号

钢板厚度mm

氧气压力(Mpa)

乙炔压力(Mpa)

气割速度mm/min

1

6~10

0.2~0.25

≥0.03

650~450

2

10~20

0.25~0.30

≥0.035

500~350

3

20~30

0.30~0.40

≥0.04

450~300

4

40~60

0.50~0.60

≥0.050

400~300

5

60~80

0.60~0.70

≥0.050

350~250

6

80~100

0.80~0.90

≥0.060

300~200

1.1.7、零件切割与号料的允许偏差

1、精密切割±0.50mm

2、自动、半自动切割±1.0mm

3、手工切割±1.5mm

1.1.8、一般切割面与钢材表面不垂直度不大于钢材厚度5%,且不大于1.5mm;切割表面粗糙度为100~200um,切割缺棱大于2.0mm时,应焊补打磨;局部深度大于1.0mm时,应打磨圆顺。

1.1.9、若为重要构件厚板切割时,应作适当预热,或按工艺技术要求执行。

1.1.9、气割表面质量要求

表面割纹深度

(G值)

平面度(用B值表示)

上边缘融化程度(S值)

≤100um~200um

板厚t>25

≤1.0%t

上缘有圆角咬边宽度≤1.0mm

板厚t≤25

≤2.0%t

注:

(1)、表面割纹深度G表示:

指切割面波纹的峰与谷之间距离,(取任意点的平均值)

(2)、平面度以B值表示:

指沿切割面方向垂直于切割面上的凹凸程度,按照切割面钢板厚度t计算。

(3)、上边缘融化程度以S表示,指气割过程中烧塌情况,表明是否产生塌角及形成间断后;连续性的熔滴及熔化条状物。

1.1.10、若为重要构件厚板切割时,应作适当预热,或按工艺技术要求执行。

1.2、钢板拼接焊接参数

1.2.1、钢板拼接自动焊接参数(Ø4.8mm焊丝)

钢板

厚度(mm)

接头形式

焊接

层数

正面

反面

焊接根部

处理

电流

A

电压

V

速度

cm/min

电流

A

电压

V

速度

cm/min

6

1

540~580

29~31

42~48

580~620

28~32

42~48

反面

清根

打磨

8

1

560~600

31~33

47~53

600~640

32~34

47~53

10

1

560~600

31~33

47~53

600~640

32~34

47~53

12

1

630~670

31~33

42~48

630~670

32~34

42~48

14

1

630~670

34~36

32~38

680~720

34~36

32~38

同上

16

1

680~720

34~36

32~38

700~740

35~37

32~38

19

1

730~770

35~37

32~38

730~770

35~37

27~33

22

1

680~720

34~36

37~43

730~770

34~36

27~33

同上

2

660~700

37~39

22~28

680~720

35~37

22~28

25

1

680~720

34~36

32~38

730~770

34~36

32~38

2

660~700

37~39

22~28

680~720

35~37

22~28

28

1

730~770

34~36

33~38

730~770

34~36

32~38

2

660~700

34~36

22~28

680~720

35~37

22~28

30

1

730~770

34~36

32~38

730~770

34~36

27~33

2

680~720

34~36

27~33

680~720

36~38

22~28

32

1

730~770

34~36

32~38

730~770

34~36

27~33

2

710~750

34~36

28~32

680~720

37~39

22~28

钢板

厚度(mm)

接头形式

焊接

层数

正面

反面

焊接根部

处理

电流

A

电压

V

速度

cm/min

电流

A

电压

V

速度

cm/min

34

1

730~770

34~36

32~38

730~770

34~36

32~38

反面

清根

打磨

2

700~740

34~36

27~33

730~770

34~36

27~33

3

/

/

/

680~720

37~39

22~28

36

1

730~770

34~36

32~38

730~770

34~36

27~33

2

710~750

34~36

27~33

730~770

34~36

27~33

3

/

/

/

680~720

37~39

22~28

38

1

730~770

34~36

32~38

730~770

34~36

27~33

同上

2

730~770

34~36

27~33

730~770

35~37

27~33

3

730~770

37~39

22~28

680~720

37~39

22~28

40

1

730~770

34~36

32~38

730~770

34~36

27~33

同上

2

730~770

34~36

28~32

730~770

35~37

27~33

3

730~770

34~36

28~32

730~770

35~37

27~33

4

730~770

37~39

22~28

730~770

37~39

22~28

钢板

厚度(mm)

接头形式

焊接

层数

正面

反面

焊接根部

处理

电流

A

电压

V

速度

cm/min

电流

A

电压

V

速度

cm/min

45

1

730~770

34~36

32~38

730~770

34~36

27~33

反面

清根

打磨

2

730~770

34~36

27~33

760~800

35~37

27~33

3

780~820

37~39

27~33

760~800

35~37

27~33

4

730~770

37~39

22~28

680~720

35~37

32~38

5

/

/

/

680~720

35~37

32~38

50

1

730~770

34~36

32~38

730~770

34~36

27~33

同上

2

730~770

35~37

27~33

760~800

35~37

27~33

3

780~820

37~39

27~33

780~820

37~39

27~33

4

730~770

35~37

32~38

680~720

35~37

27~33

5

730~770

35~37

32~38

680~720

35~37

27~33

1.2.2、钢板拼接自动焊接参数(Ø4.0mm焊丝)

钢板厚度(mm)

接头形式

焊接顺序

电流(A)

电压(V)

速度cm/min

焊接根部

处理

8

正

440~480

30~32

47~53

或反面清根

打磨

反

480~530

10

正

530~570

30~32

44~48

反

590~640

32~34

12

正

620~680

33~35

40~44

反面清根

打磨

反

680~720

33~35

38~44

14

正

650~680

34~36

42~48

同上

反

680~720

35~37

36~40

16

正1,2

620~650

33~35

42~48

同上

反3

680~720

34~36

39~45

18

正1,2

620~650

33~35

37~43

反3

680~720

34~36

39~45

20

正1,2

620~650

33~35

37~43

同上

反3,4

680~720

34~36

39~45

22

正1,2

620~650

33~35

42~48

反3,4

680~720

34~36

39~45

钢板厚度(mm)

接头形式

焊接顺序

电流(A)

电压(V)

速度cm/min

焊接根部

处理

24

正1,2

620~650

33~35

39~45

同上

反3,4

640~670

33~35

37~43

28

正1,2

620~650

33~35

37~43

反3,4

640~670

33~35

35~41

30

正1,2

620~650

33~35

35~41

反3,4

640~670

33~35

35~41

32

正1,2

640~670

33~35

35~41

反3,4

660~690

33~35

35~41

1.2.3钢板拼接CO2气体保护焊参数

钢板厚度(mm)

坡口形状

焊丝直径

道数

电流A

电压V

速度cm/min

CO2流量L/min

备注

10

Ø1.2

2

300~320

37~39

60~70

20

反面

清根

打磨

16

Ø1.2

4

140~160

24~26

20~30

20

同上

260~280

31~33

35~40

270~290

34~36

50~60

270~290

34~36

40~50

19

Ø1.2

4

140~160

24~26

26~30

20

260~280

31~33

35~45

300~320

35~37

40~50

300~320

35~37

35~40

16

Ø1.6

4

400~430

36~38

50~60

25

同上

400~430

36~38

50~60

19

Ø1.6

4

400~430

36~38

35~45

25

400~430

36~38

35~45

钢板厚度(mm)

坡口形状

焊丝直径

道数

电流A

电压V

速度cm/min

CO2流量L/min

备注

8

Ø1.2

2

120~130

26~27

30~50

20

250~260

28~30

40~50

10

2

130~140

26~27

30~50

20

280~300

30~33

25~30

16

Ø1.2

3

120~140

25~27

40~50

20

300~320

33~35

30~40

300~320

35~37

20~30

19

Ø1.2

4

120~140

25~27

40~50

25

300~320

33~35

30~40

300~320

33~35

30~40

300~320

35~37

20~25

1.3、焊条、焊丝、焊剂的选用

1.3.1、拼板焊前领取定位焊需要的焊条(焊条应按产品说明书规定烘焙)、焊丝和已烘焙的焊剂,焊条和焊剂的领用量应控制在每班的用量内,其由钢板的材料和厚度决定。

1.3.1.1、焊条、焊丝牌号规格。

(见下表)

钢板

手工电弧焊焊条

CO2气体保护焊焊丝

牌号

规格(mm)

牌号

规格(mm)

牌号

规格(mm)

Q235

全部

E4303(J422)

Ø3.2,Ø4,Ø5

ER49-1

(或ER50-6)

Ø1.2,Ø1.4,Ø1.6

Q345B

pL≤20

pL>20

E5003(J502)

E5016(J506)

Ø3.2,Ø4,Ø5

ER50-6

Ø1.2,Ø1.4,Ø1.6

Q345C

pL>20

E5015(J507)

Ø4,Ø5

ER50-6

Ø1.2,Ø1.4,Ø1.6

Q345D

pL>20

E5015(J507)

Ø4,Ø5

ER50-6

Ø1.2,Ø1.4,Ø1.6

Q390

pL>20

E5515-D3;-G

Ø4,Ø5

ER50-G

Ø1.2,Ø1.4,Ø1.6

Q420

pL>20

E5515-D3;-G

Ø4,Ø5

ER55-G

(或ER55-D2)

Ø1.2,Ø1.4,Ø1.6

1.3.1.2、埋弧自动焊丝的牌号、规格、焊剂,由钢材材质和厚度,构件安全度相匹配,

埋弧自动焊丝的牌号和规格:

表1.2.1-2

钢板

埋弧焊丝

埋弧焊剂

牌号

规格(mm)

牌号

规格(mm)

型号

Q235

全部

H08A

Ø3.2

Ø4.0

Ø5.0

HJ431(F4A0)

Q345B

PL≤14

PL>14

H08A

(或H08MnA)

HJ431(F4A0)

SJ101(F48A2)

Q345C

Q345D

PL>14

H08MnA

(或H10Mn2)

Ø3.2

Ø4.0

Ø5.0

Ø6.4

Q390

PL>14

H08MnA

(或H10Mn2)

SJ101(F48A2),F5011

F5021,F5031

Q420

PL>14

H10Mn2

(或H08MnMoA)

F6011,F6021-(F62A2-H8),F6031

1.3.1.3、埋弧焊用焊丝除门型焊机大盘外,单机自动埋弧焊机用丝还需要配专用焊丝盘,盘丝过程中应进行去油处理;注意焊丝轧印不能太深。

盘好丝的盘上应有粘贴标签(标签应注明焊材牌号、规格和检验号内容)。

1.3.1.4、焊材烘培参数

1、焊剂(HJ431):

250 ℃/2hSJ101:

350℃/2h

2、焊条(Exx03):

150℃/1~1.5h

3、焊条(Exx15、Exx16):

350℃/2h

1.4、钢板拼接的装配

1.4.1、对需要拼接的钢板,吊运至拼接焊接平台上。

1.4.2、拼板错边量及间隙按表1.3-1规定

表1.4-1

钢板厚度t(mm)

允许错边(mm)Δ

间隙(a)

4~8

≤1.0

0~+1.0

8~20

≤2.0

20~40

≤2.5

>40

≤3.0

1.4.3、钢板拼接两端应装焊引熄弧板,其材质厚度和坡口应与拼板相同;宽度应大于80mm,长度宜为2t,且不小于100mm,厚度应不小于10mm。

起熄弧应在板的1/2以外处。

1.4.4、定位焊焊丝按相关规定,点焊间距300~500mm,焊缝长度宜大于40mm;焊缝厚度不宜超过设计焊缝2/3,且不超过6mm。

1.4.5、引熄弧板定位焊应在焊接坡口和垫板上,不应在焊缝以外母材上,如下图示:

1.4.6、拼板装配时应考虑二板的预反变形量及正反面焊接量,尽可能减少接头的焊接角变形。

1.4.7、装配完成,操作者应自检合格后,须经检验检查合格方可进入正式焊接。

1.5、拼板焊接

1.5.1、正面焊缝焊接,将焊接小车置于拼板缝一侧,焊丝处于焊缝中心为准,且与焊道保持平行。

1.5.2、将焊接小车置于轨道上,焊丝下送至焊缝处,调整焊丝处于校直状态,并作一试行走来回。

1.5.3、焊接工艺参数见表1.2,并随时关注电流、电压、焊接速度无异常,厚板焊接时,还应注意焊道布置为多层多道焊。

1.5.4、焊到端头熄弧板大于1/2处才能停止施焊。

1.5.5、待焊渣稍冷后才敲去焊渣,将多余焊剂收集筛选待后回用。

1.5.6、检查焊道表面质量,进行目测检查,如无异常;再进行背面焊接,如厚板拼焊,以1/2焊满翻身为宜,不应一次焊满,以免变形量过大。

1.5.7、背面焊时,应先清根,打磨焊道,再进行焊接;重复1.5.1-1.5.5直至焊满;厚板应再次反身直至焊满。

1.5.8、焊缝增强量(余高)0~3mm,特殊要求按设计或合同技术要求条件为准。

1.5.9、普通碳素结构钢在冷却到工作环境程度,低合金钢在焊后24小时方可进行外观检查。

1.5.10、焊接工件外观检查:

用目测、5倍放大镜、焊接卡尺、必要时辅以磁粉检查表面微裂缝。

1.5.11、焊缝应均匀,不得有裂纹,未融合、夹渣、焊瘤、咬边、弧坑、针状气孔等缺陷、焊接应无飞溅残留物;对接焊缝一般以一级焊缝技术要求,特殊情况为二级焊缝为准。

对接焊缝外形尺寸允许偏差:

项目

示意图

一级焊缝

二级焊缝

焊缝余高c

b<20

0.5~2.0

0.5~2.5

b≥20

1.0~3.0

0.5~3.5

焊缝错边d

PL≤20

PL>20

d<0.10t且<2.0

<3.0

D<0.10t且<2.0

<3.0

1.5.12、焊接完成后应用火焰切割去除引熄弧板并修磨平整,不得用锤击落引熄弧板。

1.5.13、按规定要求清根时,进行碳弧气刨的焊缝,对背面待焊焊缝进行清根,刨后必须清磨(清除渗碳层)。

(1)、碳弧气刨应采用直流反接(工件接电源负极)。

(2)、圆碳棒直径为Ø7或Ø8mm,扁碳棒宽度为12mm或14mm。

(3)、为避免产生“夹碳”或“粘渣”,除采用合适的刨削速度外,还应使碳棒与工件间有合适的倾斜角度;推荐角度如下表:

刨槽深度(mm)

2.5

3.0

4.0

5.0

6.0

7~8

碳棒倾角(度)

25º

30º

35º

40º

45º

50º

气刨工艺参数

碳棒直径

(宽度)

电弧长度(mm)

压缩空气压力(Mpa)

极性

电流(A)

气刨速度(mm/min)

Ø7

1-2

0.39~0.59

直流反接

280~300

0.5~1.0

Ø8

1-2

0.40~0.60

直流反接

350~400

1.0~1.2

12

1-2

0.39~0.59

直流反接

260~280

0.6~1.0

14

1-2

0.40~0.60

直流反接

280~300

1.0~1.2

1.6、无损检测

1.6.1、检验员在对焊缝外观质量检查合格基础上,应对需要探伤部位进行打磨,直至符合探伤表面要求。

1.6.2、检验员填写无损探伤检测委托书,按相关规定进行UT探伤。

等级

探伤比例

合格标准

一级焊缝

100%

GB11345B级检验;评定II级或以上

二级焊缝

20%

GB11345B级检验;评定II级或以上

三级全焊透焊缝可不进行UT

1.6.3、探伤人员必须在焊缝完全冷却后方能进行UT,并出具探伤报告;明确记录构件相关部位。

1.6.4、当UT发现焊缝缺陷:

气孔、夹渣、未熔合等必须返工,直至重探合格为止。

1.6.5、探伤人员必须对不合格部件划出深度和长度,出具焊缝返工通知书。

1.6.6、焊接返修应上报技术部备案;一次返修可采用常规工艺,二次返修应查明原因;并制定相应返修工艺。

对重大复杂构件,还应抄报工艺工程师。

1.6.7、探伤人员对返修焊缝进行再探时,还应出具探伤报告。

1.6.8、Q345、Q420钢厚板40mm以上焊缝反修采用碳刨前,应作60℃预热处理。

1.6.9、补焊时务必在坡口内引弧,熄弧时应填满弧坑,多层焊时应错开接头不小于100mm。

1.7、钢板拼接切割后,应进行矫正达到平整度要求。

1.8、钢板拼接切割后,应进行矫正达到平整度要求如下

项目

允许偏差

图例

钢板的局部

平整度

t≤14

1.5

t>14

1.0

2、放样、下料

2.1、放样、下料前的准备

2.1.1、放样前,放样人员必