简支箱梁混凝土工程施工方案.docx

《简支箱梁混凝土工程施工方案.docx》由会员分享,可在线阅读,更多相关《简支箱梁混凝土工程施工方案.docx(10页珍藏版)》请在冰豆网上搜索。

简支箱梁混凝土工程施工方案

沪杭客专HHZQ-7标海杭特大桥现浇简支箱梁混凝土工程

专项施工方案

一、工程概况

沪杭客专HHZQ-7标海杭特大桥线路里程为DK147+500~DK155+017,其中有182#-198#墩间为15孔预应力混凝土简支箱梁,里程为:

DK154+533.305~DK155+016.495,均采用支架现浇施工。

二、编制目的

编制本方案是为了在满足业主、监理等单位相关要求的条件下,指导海杭特大桥现浇简支箱梁混凝土施工。

三、工期计划、人员安排及物资设备计划

3.1现浇简支箱梁工期计划:

地基处理:

2009年11月15日至2010年11月25日

简支箱梁满堂支架搭设:

2009年11月20日至2010年12月3日

现浇梁砼浇筑:

2010年12月1日至2010年1月23日

模板、满堂支架拆除:

2010年1月5日至2010年2月28日

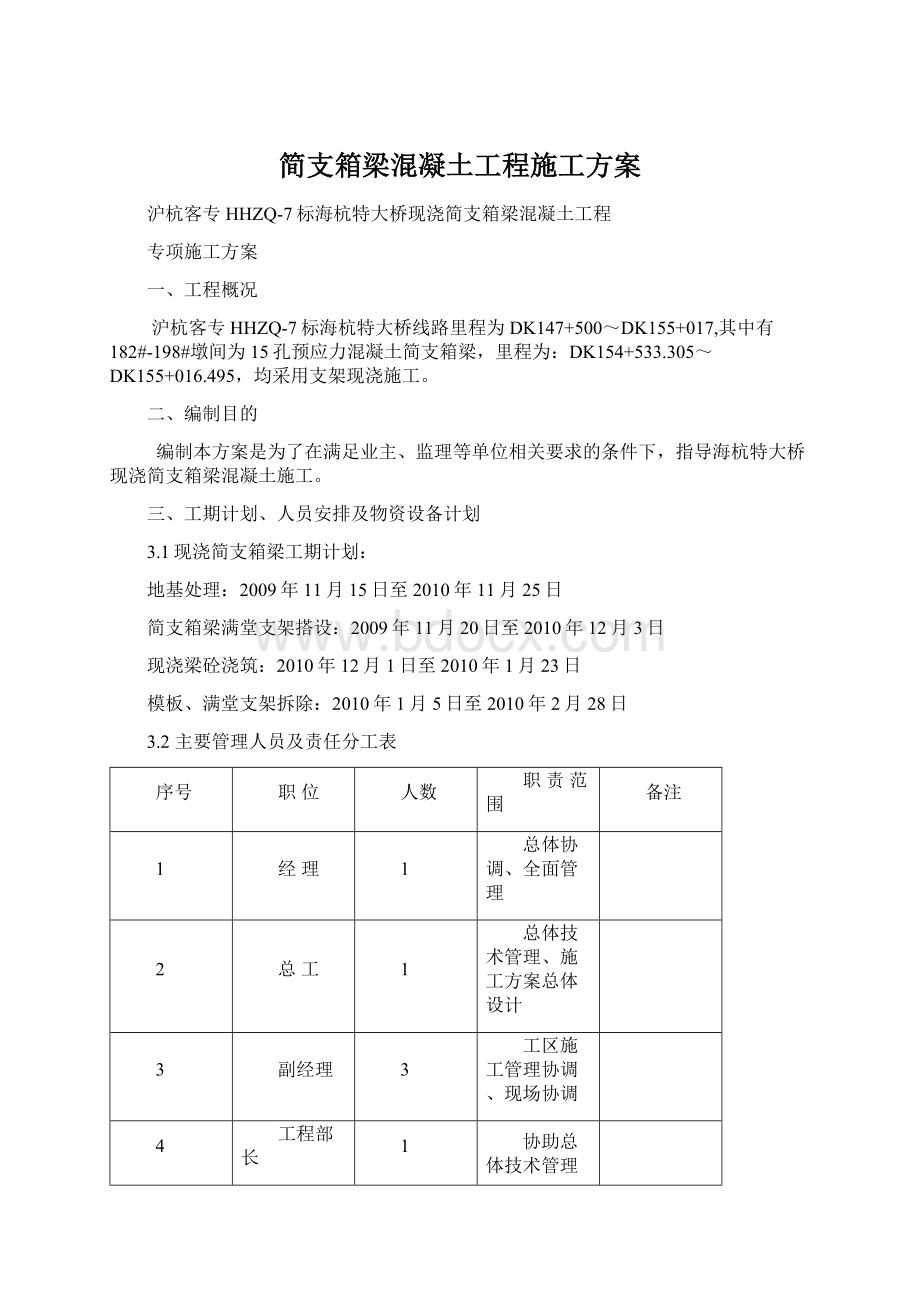

3.2主要管理人员及责任分工表

序号

职位

人数

职责范围

备注

1

经理

1

总体协调、全面管理

2

总工

1

总体技术管理、施工方案总体设计

3

副经理

3

工区施工管理协调、现场协调

4

工程部长

1

协助总体技术管理、施工方案具体设计

5

安质部长

1

安全专项方案编制、安全检查、安全交底等

6

技术主管

1

工区技术管理、施工现场技术交底、施工工艺、数据收集整理等工作

7

试验工程师

1

全面负责试验检测工作、资料整理等工作

8

专业工程师

2

具体负责施工现场技术交底、施工工艺、数据收集等工作

9

测量工程师

1

负责各项施工测量工作、并提交完整的资料

10

技术员

4

现场技术指导检查工作、提交完整的资料

11

领工员

4

具体落实现场的各项施工生产工作

12

安全员

2

现场施工安全检查工作

13

试验员

2

具体负责现场的各项试验检测工作、并提交完整的资料

14

测量员

3

具体负责现场的各项施工测量工作、支架沉降观测等

3.3劳动力计划安排表

序号

名称

人数

备注

1

架子工

60

2

模板工

45

3

钢筋工

50

4

电焊工

10

5

混凝土工

20

6

张拉工

24

7

电工

2

8

机械工

6

9

防护员

2

10

安全员

2

合计

221

3.4机械设备计划安排表

序号

设备名称

设备型号

单位

数量

备注

1

混凝土输送泵车

台

4

2

汽车吊

25T

台

3

3

混凝土运输车

HTM804

台

24

4

千斤顶

YCW400

台

6

5

千斤顶

YDC240Q

台

6

6

钢筋切断机

GWQ-32

台

1

7

压浆机

台

2

8

电焊机

XB400

台

12

9

砂轮切割机

J3G2-400

台

1

10

钢筋弯曲机

40型

台

1

11

插入式振动棒

Φ50/Φ30

台

24

其中Φ306台

12

平板振动器

台

2

13

发电机

50kv

台

1

四、分项工程

4.1工艺流程

混凝土配料——混凝土拌制——混凝土输送——混凝土浇注——混凝土养护

4.2准备工作

1施工配合比到位并能够满足相关要求。

2混凝土配制拌和之前,应对所有机器设备、工具、使用材料进行认真检查,确保混凝土的拌制和灌注的正常连续进行。

3配制混凝土的各种材料均应符合有关规定,并有物设部的合格标识,无标识或标识不清者应请示物质部在得到确认合格后方可使用,否则不得使用。

4外加剂及拌合料符合相关规范。

5开盘前混凝土拌和设备必须进行试运转,确保其性能符合施工要求后才可以正式拌制。

6开盘前拌和楼负责人应核对各种衡量器具并按实验室提供的配合比调好,并做好记录。

相关要求

1、混凝土在拌和时,应按实验室提供的施工配合比中每盘混凝土各种材料的实际用量,投料拌合。

2、材料计量误差标准:

水、水泥、外加剂不得超过±1%,粗细骨料不得超过±2%(均以质量计)。

3、在正常情况下,拌合机不得带负荷起动或超量搅拌。

4、砼生产人员安排:

机械操作人员:

4人

搅拌机司机:

3人

加料:

4人

砼罐车司机:

16人

5、砼拌合在3#拌和站拌合,混凝土的运输采用混凝土运输车运至施工场地,并安排专人对罐车进行调度,确保混凝土能及时送达施工地点。

4.3混凝土配料

4.3.1混凝土在拌和时,应按实验室提供的施工配合比中每盘混凝土各种材料的实际用量,投料拌合。

4.3.2材料计量误差标准:

水、水泥、外加剂不得超过±1%,粗细骨料不得超过±2%(均以质量计)。

4.3.3在正常情况下,拌合机不得带负荷起动或超量搅拌。

4.4混凝土拌制

4.4.1混凝土采用拌合站集中拌制,严格按照施工配合比(以试验室通知单为准)进行配料、称量,配料误差控制在允许范围内。

原材料投料顺序为:

砂→水泥及掺合料→水+复合型外加剂→碎石。

4.4.2混凝土拌合物配料采用自动计量装置,粗、细骨料的含水量应及时测定,并按实际测定值调整用水量、粗、细骨料用量;禁止拌合物出机后加水。

4.4.3混凝土拌制速度应和灌筑速度密切配合,拌制服从灌筑,以免灌筑工作因故停顿而使机内储存混凝土。

施工中还应考虑到泵送性能、初凝时间、工作性等因素,混凝土坍落度控制在180±20mm。

4.4.5冬季搅拌混凝土前,应先经过热工计算,并经试验确定水和骨料需要预热的最高温度,以保证混凝土入模温度满足要求。

优先采用加热水的预热方法调整拌合物的温度,但是水的加热温度不宜高于80℃。

4.5混凝土输送

4.5.1混凝土在微机拌合站拌制完成,由砼罐车运至现场,通过混凝土泵车泵送,保持泵车从开始到灌注全过程的正常运转。

4.5.2泵送之前,首先对泵管进行润滑,润滑物采用1:

2水泥砂浆。

配制1m3砂浆倒入料斗,进行泵送,当砂浆即将压送完毕时,倒入的混凝土直接转入正常泵送。

4.5.3混凝土输送完毕应及时清理泵车泵管。

4.6混凝土浇筑

4.6.1泵送前,首先检查混凝土搅拌机、砼输送车、汽车泵等设备是否处于完好状态,并对混凝土坍落度、含气量、泌水率、和易性等项指标进行检测。

4.6.2开始泵送时,首先要对输送管道进行润滑,并使泵车处于慢速、匀速并随时可反泵状态。

泵送速度,应先慢后快,逐步加速。

同时,应观察混凝土泵的压力和各系统的工作情况,待压力和各系统运转顺利后,方可以正常速度进行泵送。

4.6.3灌注总的原则为“先底板、再腹板、最后顶板,从两端向跨中进行灌注的方法”。

泵车位于箱梁中间,对称布料、连续灌注,以水平分层(灌注厚度不大于30cm)、斜向分段(分段长度约8m)的施工工艺左右对称灌注。

①灌注时,从腹板开始布料,通过插入式振动器将砼引入底板。

②灌注时,由一端开始向另外一端,左右对称灌注两侧腹板混凝土,通过插入式振动棒引导作用,混凝土流向底板中部,底板部分混凝土捣固采用插入式振动棒进行。

第一层在腹板灌注完成后由顶板预留灌注孔进行灌注,及时对底板混凝土进行抹平、压实和表面赶光。

③底板混凝土灌注完成后,进行底、腹板交接处混凝土的灌注。

在腹板灌注过程中,浇注至底板的砼不得再用振动棒振捣,以免造成腹板砼坍塌成孔洞,腹板灌注过程中应防止底板砼翻浆过多。

当翻浆过多时,采取在底板中部加设压板或暂停灌注以减少砼的流动度。

④底板与腹板交接处混凝土灌注完毕,此时腹板部位已有约1.5m高的混凝土,插入式振动棒避免漏震现象。

⑤由一端向另一端对称灌注两侧腹板混凝土时,此时混凝土捣固采用插入式振动棒禁止顺模板向下震捣,振动棒插入下层混凝土深度为10cm左右,禁止振动棒接触抽拔棒及预埋件。

腹板灌注过程中应及时对底板砼进行找平、收面。

⑥顶板混凝土灌注由一端向另一端进行,顶板混凝土灌注采用插入式振动棒进行振捣,整体振动抹平机进行抹平处理。

振动抹平机处理后,即采用人工进行二次收面工作。

⑦梁体混凝土灌注完成后,对顶板混凝土表面进行第二次赶光、抹面,保证防水层基面平整、内腔光滑,并在表面铺设塑料薄膜进行保湿,以免早期失水过多出现裂纹。

4.7混凝土振捣

4.7.1混凝土振捣在浇注底腹板混凝土时振捣棒振捣在当坍落度较小时须保证足够的振捣时间,振捣棒插入下层的深度可适当延深,以确保混凝土密实。

4.7.2振捣棒插入应快插慢拔。

每一插入点的间隔不大于30cm,振捣棒的插入深度应进入前一层内5~10cm,不得插入过深以免重复振捣、过振造成色差。

尤其是腹板外侧不得过振。

每一插入点的振捣时间腹板内外应有所区别,腹板内侧应控制在45s以内,腹板外侧应控制在30s以内。

振捣时应上下略微抽动以利于排气。

腹板振捣时振捣棒插入混凝土后不得撒手不管或将振捣棒贴外侧模板振捣。

腹板外侧的振捣应以密插、短振、勤振为宜,腹板内侧的振捣应较外侧延长振捣时间。

4.7.3桥面混凝土浇注后先用振捣棒将混凝土振捣密实并初步找平,当整个桥面浇注完成3m左右后即可人工收面找平、提浆,技术人员控制好标高。

其后人工再用木抹子二次收浆,前一次收浆均以提浆抹平为主,提浆机振动过后即可开始收浆,收浆时应尽量将混凝土中浆液提出,不得洒水提浆,洒水提浆易形成起皮现象。

后一次收浆的时间应根据混凝土表面情况决定(两次间隔时间以2h为宜),混凝土初凝前须完成收浆抹面工作。

4.7.4在浇注混凝土梁体时,安排专人负责监视振动器的运转使用情况,如有故障则迅速组织抢修。

以避免因振动不及时而导致混凝土出现空洞或蜂窝麻面。

另外还需派专人负责监视模板,如联接螺栓松动、模板走形或漏浆应及时采取措施予以处理。

底倒角模板需设置排气孔。

异常情况分析

1、模板胀模板

在混凝土浇注过程中,可能发生模板胀模现象,为避免此类事件发生,在浇注过程中,应注意混凝土的浇注速度,尤其是腹板砼的浇注,此外安排专人在浇注时对模板随时检查,有异常情况是立即停止浇注,并采取有效的模板加固措施进行处理。

2、砼塌落度不符合要求

当砼塌落度不符合要求时,应将砼运回拌和站调配,达到要求后方可使用。

4.8混凝土养护

4.8.1、混凝土养护期间,混凝土内部最高温度不宜超过65℃,混凝土内部最高温度与表面温度之差、表面温度与环境温度之差不宜大于20℃,养护用水温度与混凝土表面温度之差不得大于15℃。

4.8.2、自然养护时,在混凝土浇注完毕后对混凝土进行保水潮湿养护,养护时间不得少于14天;当环境温度低于5℃禁止洒水养生,并在梁体外侧及梁面覆盖防寒被进行保温;

4.8.3、混凝土浇注时,根据梁体浇注顺序及时覆盖养生,混凝土浇注完毕后,及时在梁表面覆盖塑料薄膜和棉被进行保温保湿。

五、质量控制要点

1、耐久混凝土技术指标。

2、耐久性混凝土配合比选定是保证箱梁施工质量的关键。

箱梁生产前作好高性能混凝土配合比的选定工作。

3、施工中根据气温、输送距离来考虑坍落度损失。

在混凝土拌合过程中,及时地进行混凝土有关性能(如坍落度、和易性、保水率、含气量)的试验与观察,前5盘每盘测定坍落度,稳定后每20盘测一次。

4、混凝土灌注:

采取快速、连续灌筑,一次成型的方式。

两侧腹板混凝土高度应保持一致;灌注时采用斜向分段,水平分层的方法灌注,水平分层厚度不得大于30cm,先后两层混凝土的间隔不得超过混凝土的初凝时间。

灌注完毕后,对顶板、底板混凝土表面进行二次赶压抹光,保证防水层基面平整。

5、实际操作中掌握最佳捣固时间,防止漏捣、欠捣或过捣现象。

严禁