甲醇储罐施工方案.docx

《甲醇储罐施工方案.docx》由会员分享,可在线阅读,更多相关《甲醇储罐施工方案.docx(21页珍藏版)》请在冰豆网上搜索。

甲醇储罐施工方案

原料罐区甲醇储罐(141TK001)

制作安装施工方案

二O一二年九月

第一章.概述

一、工程概况

由我公司承建的原料罐区一台3600m3甲醇储罐。

原料罐区位于厂区东南部,是整个装置重要组成部分。

由于施工工期紧张,给工程施工带来了一定的难度,确保工程质量,特编制此方案。

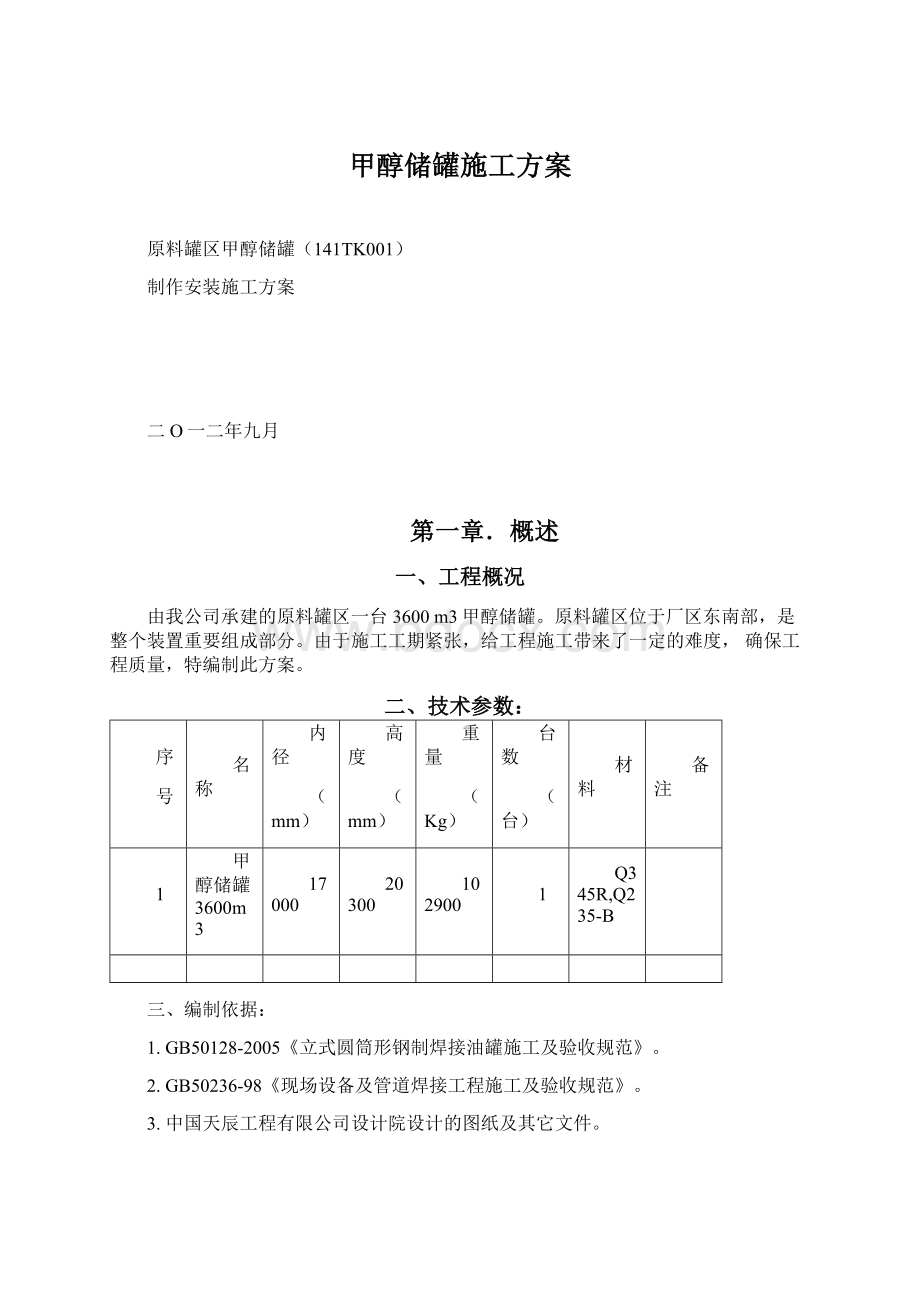

二、技术参数:

序

号

名称

内径

(mm)

高度

(mm)

重量

(Kg)

台数

(台)

材料

备注

1

甲醇储罐3600m3

17000

20300

102900

1

Q345R,Q235-B

三、编制依据:

1.GB50128-2005《立式圆筒形钢制焊接油罐施工及验收规范》。

2.GB50236-98《现场设备及管道焊接工程施工及验收规范》。

3.中国天辰工程有限公司设计院设计的图纸及其它文件。

四、人力投入及施工计划

1、人力投入:

铆工:

5名;电焊工8名;气焊工:

2名;起重工:

2名;

技术员:

1名;其他管理人员:

2名,电工1名,其他人员6名。

2、施工计划:

时间

项目

九月

十月

十一月

十二月

6

12

18

24

30

6

12

18

24

31

6

12

18

24

30

6

12

18

24

31

施工准备

底板下料、铺设、焊接

筒壁滚圆

第一带壁板安装

罐顶预制、安装

罐壁安装

附件预制及安装

充水及其它试验

五、施工前的准备

1、材料的检查和验收

1.建造储罐选用的材料和附件,应具有质量合格证明书,并符合相应国家现行标准规定。

钢板和附件上应有清晰的产品标识。

2.焊接材料(焊条、焊丝、焊剂及保护气体)应具有质量合格证明书,应符合下列要求:

①焊条应符合现行国家标准《碳钢焊条》GB/T5117和《低合金钢焊条》GB/T5118以及《不锈钢焊条》GB/T983的规定。

药芯焊丝应符合现行国家标准《碳钢药芯焊丝》GB/T10045和《不锈钢药芯焊丝》GB/T17853的规定,埋弧焊使用的焊丝应符合国家标准《熔化焊用钢丝》GB/T14957和《气体保护电弧用碳钢、低合金钢焊丝GB/T8110的规定。

②焊剂应符合现行国家标准《埋弧焊用碳钢焊丝和焊剂》GB/T5293和《低合金钢埋弧焊用焊剂》GB/T12470的规定。

③二氧化碳气体应符合国家现行标准《焊接用二氧化碳》HG/T2537的规定;保护用氩气应符合现行国家标准《纯氩》GB4842的规定。

3.钢板应逐张进行外观检查,其质量应符合现行国家相应钢板标准的规定。

必须具有质量证明文件,缺少项目的应进行复验,无合格证的材料不得使用,材料表面应无严重锈蚀、损伤及表面裂纹、分层、重皮等缺陷。

4.钢板表面局部减薄量、划痕深度与钢板实际负偏差之和,不应大于相应钢板标准允许负偏差值。

六、基础检查验收

1.储罐基础应符合设计和规范的要求,并结合土建交工资料进行检查和验收,做好检查验收记录。

2.储罐基础,应符合下列规定:

①基础中心标高允许偏差:

±20mm,基础表面凹凸度允许偏差不得大于25mm。

②沥青砂层表面应平整密实,无凸出的隆起、凹陷及贯穿裂纹,基础表面凹凸度不应大于25mm。

七、预制加工

1、底板预制

底板预制前应绘制排版图,并应符合下列要求:

1.罐底的排版直径,宜按设计直径放大0.1%~0.15%。

2.罐底由中幅板和边缘板组成,中幅板的宽度不得小于1000mm,长度不得小于2000mm;

3.弓形边缘板沿罐底半径方向的最小尺寸,不应小于700mm。

4.底板任意相邻焊缝之间的距离,不得小于200mm。

5.底板在拼接时弓形边缘板应搭接60mm,中幅板应搭接40mm。

2、壁板预制

1.壁板预制前应绘制排版图,并应符合下列要求:

①各圈壁板的纵向焊缝宜向同一方向逐圈错开,相邻圈板纵缝间距宜为板长的1/3,切不应小于300mm

②底圈壁板的纵向焊缝与罐底边缘板对接焊缝之间的距离,不得小于300mm。

③壁板开孔接管或开孔接管外补强板外缘与罐纵向焊缝之间的距离,不得小于150mm。

④罐壁厚不大于12mm或接管与罐壁板焊后进行消除应力热处理时,开孔接管或补强板外缘与罐壁纵焊缝之间的距离,不应小于150mm;与罐壁环焊缝之间的距离,不应小于壁板厚度的2.5倍,且不应小于75mm。

⑤直径小于25m的储罐,其壁板宽度不应小于500mm;长度不应小于1000mm.

2.壁板卷制后,应立置在平台上用样板检查,垂直方向上用直线样板检查,其间隙不得大于1mm,水平方向上用弧形样板检查,其间隙不得大于4mm。

成形后的卷板应放在事先制作好的、与罐体同曲率的胎具上,并将两边垫好、固定,以防变形或损坏。

3、顶板预制

八、贮罐组装焊接

甲醇储罐采用抱杆提升倒装法的施工方法。

具体施工程序为:

底板铺设与焊接─→第一带壁板的组对与焊接─→安装罐顶包边角钢─→制作安装罐顶用临时支架─→罐顶板的安装及组焊─→安装提升用抱杆─→组焊其余壁板(同时进行焊缝无损检测)─→焊接罐壁与罐底之间角焊缝─→安装梯子平台及其余附件─→进行罐底严密性试验─→充水进行罐壁及罐顶严密性试验、强度试验和稳定性试验(同时进行基础沉降观测)─→交工。

九、组对与焊接

1、罐底板铺设与焊接

1.在验收合格的基础上划出十字中心线。

底板铺设前,应对底板和基础接触面进行刷沥清漆防腐,距板边50mm范围内不刷。

应使罐底中心与基础中心重合。

2.罐底板铺设顺序为:

先铺设中心板,中心板的铺设顺序应自中心向外,注意确保搭接量,然后铺设边缘板。

3.底板拼成整体点焊定位,点焊长度30~50mm,间隔300~500mm。

4.底板焊接顺序

①先焊接中幅板短焊缝,焊工对称分布,隔缝跳焊;

②焊接中幅板长焊缝,焊工对称分布,由中心向外分段退焊;

③焊接边缘板的对接缝,焊工对称分布,隔缝跳焊;

④罐体倒装完毕后,焊接底圈壁板与边缘板的环形角焊缝,焊工对称均匀分布,沿同一方向分段倒退焊接;

⑤最后焊接罐底中幅板和边缘板的搭接焊缝。

5.罐底板焊接完毕后,为防止焊接应力过大造成底板凹凸变形,应用大锤锤击所有底板焊缝,释放焊接应力。

2、罐壁及罐顶组焊

1.在底板边缘板上,每隔3~4米安放一个高50mm的支墩,在支墩上划出最上一带壁板的组装圆周线(考虑罐壁纵缝焊接收缩量),并在罐内壁支墩上距圆周线30mm处焊上角钢挡块,以便提升壁板就位时协助找圆。

2.按照排板图标好的位置,对号吊装、组对最上带壁板,用卡具调整好焊缝间隙,测量围板几何尺寸,并把焊缝点焊固定。

3.最上带壁板纵缝焊接完毕后,安装包边角钢,先焊包边角钢的对接焊缝。

当角钢与壁板搭接时,应先焊内部搭接角焊缝及外部搭接点焊,最后等顶盖焊完后,焊接外部搭连续角焊缝。

包边角钢点焊完毕后,应对罐壁及包边角钢上口找圆,并符合下列要求:

①内壁上任意点水平半径允许偏差应符合下表的要求。

每块壁板测两处;

贮罐直径D(米)

半径允许偏差(mm)

12.5〈D<45

±1‰

②相邻两壁板上口水平的允许偏差,不应大于2mm;在整个圆周上任意两点水平的允许偏差,不应大于6mm。

③周长偏差不应大于组装圆周线长度的±0.2%。

4.顶板安装前,首先检查包边角钢的椭圆度,并根据排板图等分划线,点焊罐顶板的顶位挡板,然后在罐中心设立安装罐顶板的临时支架,罐顶板应对称地进行组装。

5.罐顶板焊接顺序

①先焊内侧的断续焊缝,后焊外侧的连续焊缝,焊工由贮罐中心向外分段退焊;

②外侧的连续焊缝应先焊环向短环缝,再焊径向长焊缝;

③焊接顶板和包边角钢间的环缝,焊工对称分布,沿同一方向分段退焊。

6.罐顶成形后,用弧形样板测量,间隙不应大于15mm。

3、罐体组装

1.采用倒装法进行罐体组装。

安装前应将抱杆安装、固定好,再将涨圈安装在第一带壁板的底部。

抱杆安装示意如下图。

L1

L

2.最大起重量G的确定

G=G0X(1+K1+K2)

式中:

G0--为储罐除底板外所需提升的最大重量,包括罐顶、罐壁、提升过程中已安装的附件及组对用涨圈等全部重量的总和。

K1--风载荷系数,一般可取0.1

K2--不均衡系数,一般可取0.2

甲醇储罐最大起重量G=243.32×(1+0.1+0.2)=316.32吨

甲醇储罐选用10吨倒链,精甲醇储罐、粗甲醇储罐、异丁基油储罐选用5吨倒链时,抱杆数量n按以下原则确定

甲醇储罐n0≥G/10=316.32/10=31.632

经数据圆整确定甲醇储罐抱杆数量n=32

4.抱杆总高度H的确定

抱杆有效高度H1应大于最宽一带壁板与提升用倒链最小长度二者之和,且应保证最宽一带壁板提升到位后,倒链受力中心线与抱杆中心线之夹角不大于30°

抱杆总高度H=H1+支墩高度h1+抱头高度h2

根据现场实际情况确定甲醇储罐安装抱杆总高度H=4.5米。

5.抱杆规格的选定

甲醇储罐抱杆选用20#Φ219×6无缝钢管。

6.中心抱杆设在罐底中心位置,抱杆与罐底之间加垫板,垫板与抱杆满焊并与罐底板之间点焊。

中心抱杆略高于小抱杆,中心抱杆上口用钢板加固焊牢,在对称小抱杆方向开孔,小抱杆与中心抱杆系好绳索具,各小抱杆之间用角钢连接,使之形成一个整体。

7.上数第三带壁板围在罐体外,并在罐外施焊纵缝,留一道纵缝活口,用倒链封闭,纵缝外侧焊完后,用倒链控制提升罐体,组对环焊缝,每带壁板环缝采用涨圈下移法进行对接。

如此往下组装,其它各带壁板每组装一带做好一次检查记录,直到最下一带壁板与底板组焊。

8.罐壁组装时,应使内壁平齐,并应符合以下要求。

a)对接纵缝错边量:

当δ≤10mm时,错边量≤1mm,

当δ>10mm时,错边量≤δ/10,且≤1.5mm。

b)对接环缝内壁错边量:

当上圈板δ<8mm时,错边量<1.5mm。

当上圈板δ≥8mm时,错边量≤δ/5,且≤2mm。

c)罐壁的铅垂允许偏差,不应大于4/1000H(H表示罐体总高度),且不大于50mm。

9.罐壁焊接顺序:

①围板组装采用点焊固定;

②围板外侧纵缝焊接;

③罐体提升后,纵缝内侧分段退焊;

④环缝应在上、下两圈壁板的纵缝焊完后进行,焊工对称均匀分布,沿同一方向分段退焊;

⑤底圈壁板与罐底边缘板之间的角焊缝。

4、其它构件及附属设备的安装

1.安装开孔接管,应保证和罐体轴线平行或垂直,接管法兰应保证水平或垂直,螺栓孔的分布应跨中;接管具筒体焊道最少不能小于100mm。

2.所有配件及附属设备的开孔、接管、垫板,应在贮罐总体试验前安装完毕,并对开孔补强圈通以0.1MPa压缩空气进行气密性试验。

3.梯子平台的安装要求,按《钢结构工程施工及验收规范》GB50205-95执行。

十.焊接

1、概述

●储罐的焊接工艺,直接关系到储罐的质量及进度,对于本工程的施工,提高焊接一次合格率,减少焊接变形,提高焊接速度是施工的关键环节,对于焊接工艺及质量拟设专业焊接工程师及质量检查员专项专管。

●储罐的焊接包括:

罐底、拱顶、罐壁板焊接、储罐开孔接管、盘梯、加强圈、平台、罐顶开孔等的焊接。

●储罐主体材质为20R、Q235—A焊条采用J422。

●施工方法:

储罐的焊接采用手