步进电机的工作原理综述曹发海.docx

《步进电机的工作原理综述曹发海.docx》由会员分享,可在线阅读,更多相关《步进电机的工作原理综述曹发海.docx(6页珍藏版)》请在冰豆网上搜索。

步进电机的工作原理综述曹发海

步进电机的工作原理综述

步进电机是将电脉冲信号转变为输出轴的角位移或线位移的开环控制元件,是纯碎的数字控制电动机,即当步进驱动器接收到一个脉冲信号,步进电机就按设定的方向转动一个固定的角度(称为步距角)。

一、步进电机的分类:

(1)反应式步进电机(variablereluctance,VR)

反应式步进电机一般为三相,可实现大转矩输出,步进角一般为1.5度,但噪声和振动都很大。

反应式步进电机的转子磁路由软磁材料制成,定子上有多相励磁绕组,利用磁导的变化产生转矩。

反应式步进电动机结构简单,生产成本低,步距角小,但动态性能差。

(2)永磁式步进电机(permanentmagnet,PM)

永磁式步进电机一般为两相,转矩和体积较小,步进角一般为7.5度或15度,永磁式步进电动机输出力矩大,动态性能好,但步距角大

(3)混合式步进电动机(hybrid,HB)

混合式步进电机综合了反应式、永磁式步进电动机两者的优点,有时也称作永磁感应子式步进电动机,它的步距角小,出力大,动态性能好,但结构复杂,成本较高。

由于反应式步进电机的性价比较高,因此这种步进电机的应用非常广泛,本文以这种步进电机为例,综述步进电机的原理和控制方法。

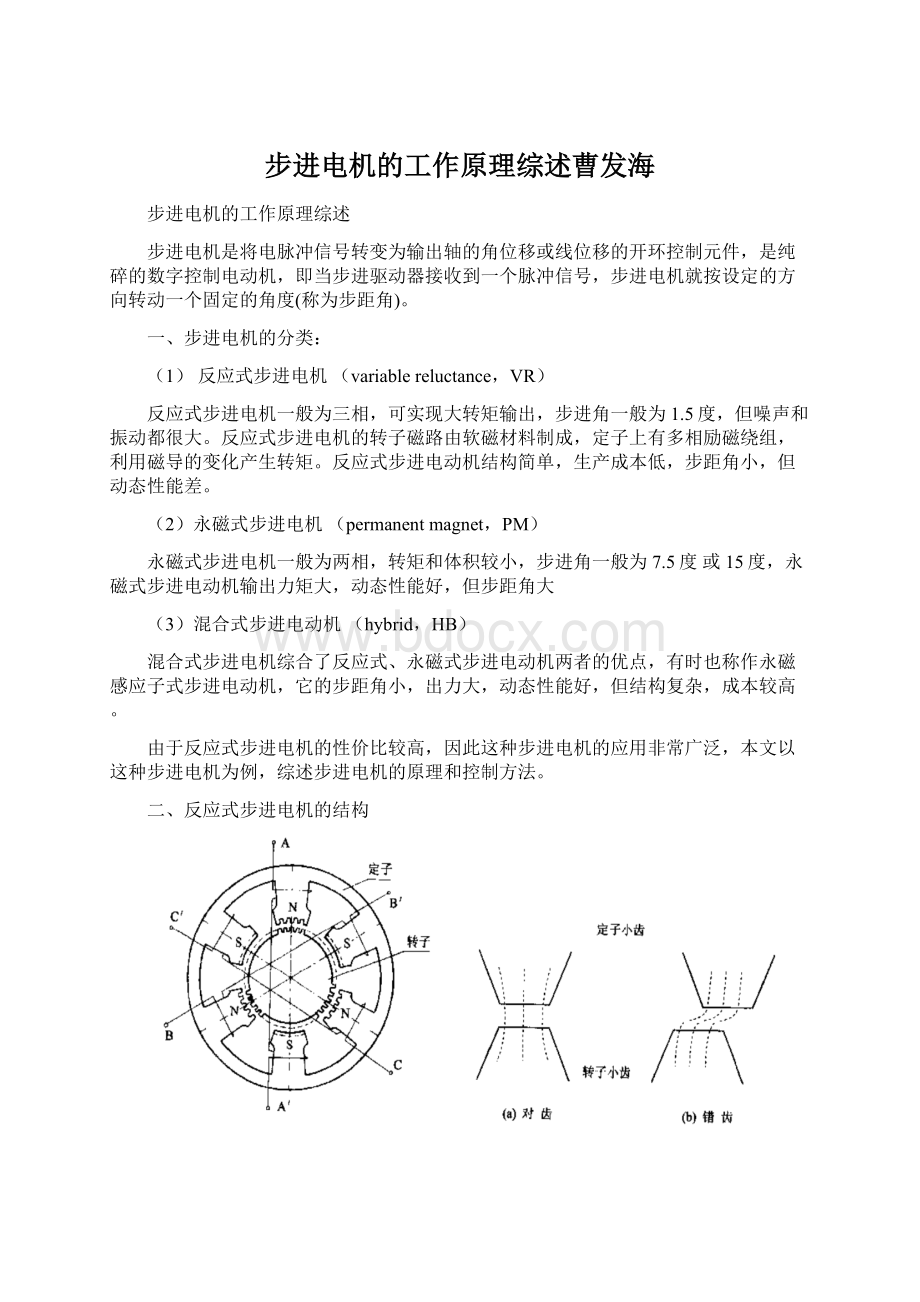

二、反应式步进电机的结构

如上图所示,是一个三相反应式步进电机结构图,从图中可以看出,它分成转子和定子两部分,定子是由硅钢片叠成,定子上有6个大磁极,每两个相对的磁极(N、S极)组成一对,共3对。

每对磁极都缠绕同一绕组,也即形成一相,这样三对磁极有3个绕组,形成三相。

可以得出,四相步进电机有4对磁极、4对绕组……以此类推。

每个磁极的内表面都分布着多个小齿,他们大小相同,间距相同。

转子是由软磁材料制成,其表面也均匀分布着小齿,这些小齿与定子上的小齿的齿距相同,形状相似。

因此它们的齿距角都可以由下式来计算

θz=2π/ZZ——转子的齿数

电动机运动的动力来自于电磁力,在电磁力的作用下,转子被强行推动到最大磁导率(即最小磁阻,定子小齿与转子小齿对齐)的位置,并处于平衡的状态。

对于三相步进电机来说,当某一相的磁极处于最大磁导位置时,另外两相必须处于非最大磁导位置。

把定子小齿与转子小齿对齐的位置叫对齿,不对齐的位置叫错齿。

错齿是步进电机能够旋转的前提条件。

三、反应式步进电机的工作原理

如果给处于错齿状态的相通电,则转子在电磁力的作用下向磁导率最大的位置转动,即向趋于对齿的状态转动。

步进电机步进的过程如图所示,当开关KA合上时,A相绕组通电,A相磁场建立,使转子转动到A相定子小齿与转子小齿形成对齿,同时B、C相上的形成错齿。

将A相断电,同时合上KB,使处于错1/3个齿距角的B相通电,并建立磁场,转子在电磁力的作用下,向与B相成对齿的位置转动,其结果为,转子转动了1/3个齿距角,B相与转子形成对齿,C相与转子错1/3个齿距角,A相与转子错2/3个齿距角。

将B相断电,同时合上Kc,使处于错1/3个齿距角的C相通电,并建立磁场,转子在电磁力的作用下,向与C相成对齿的位置转动,并且A相与转子错1/3个齿距角,B相与转子错2/3个齿距角。

当C相断电,再给A想通电时,转子又转动了1/3个齿距角,与A相形成对齿,与B、C相上的形成错齿。

至此所有的状态与最初时一样,只不过转子转过了一个齿距。

可见,由于按照A-B-C-A顺序轮流给各组绕组通电,磁场按A-B-C方向旋转了一周,转子则沿相同方向转过一个齿距角。

同样如果按相反方向通电,则转子的转向也相反。

四、反应式步进电机的工作方式

如果对绕组的通电一次的操作称为一拍,则上面三相反应式步进电机轮流通电就需要三拍,转子每拍走一步,转一个齿距角要三步,转子走一步所转过的角度称为步距角θN,计算公式

θN=θz/N=2π/NZ

式中N——步进电机工作拍数

步进电机的工作方式主要分为单三拍、双三拍、六拍。

单三拍工作方式:

三相步进电机按A-B-C-A方式循环通电工作,,单指的是每次对一个相通电,三拍指的是磁场旋转一周需要换相3次,这时转子转过一个齿距角。

双三拍工作方式:

每次对两相同时通电,即所谓的双,磁场旋转一周需要换相3次,即所谓三拍,转子转动一个齿距角,这与单三拍一样,在双三拍工作方式中,步进电机正传的通电的顺序为AB-BC-CA-AB,反转的通电顺序为BA-AC-CB-BA。

六拍工作方式:

单三拍与双三拍交替使用的一种方法,也称单双六拍,正转通电顺序为A-AB-B-BC-C-CA-A,反转的通电顺序为A-AC-C-CB-B-BA-A,可见,磁场旋转一周,通电需要换相6次,转子才转动一个齿距角。

五、步进电机的特性

1、振荡

步进电机的振荡现象主要发生于步进电机工作在低频区,步进电机工作在共振区,步进电机突然停车时。

2、失步

失步原因有2种,一是转子的速度慢于旋转磁场的速度,或者说慢于换相速度,二是转子的平均速度大于旋转磁场的速度。

3、阻尼方法

消除振荡是通过增加阻尼的方法来实现的,主要分为机械阻尼和电子阻尼,机械阻尼就是在电动机轴上加阻尼器,而电子阻尼法则又可分为多相激励法、变频变压法、细分步法、反相阻尼法。

4、矩频特性

步进电机的输出转矩与控制脉冲频率之间的关系称为矩频特性,下图是矩频特性曲线的一个例子

由图可见,步进电机的矩频特性曲线是一条下降的曲线,它以最大负载转矩(启动转矩)Tq为起点,随着控制脉冲频率f的逐步增加,步进电机的转速逐步升高,而步进电机的带负载能力却逐步下降。

六、步进电机的驱动方式

1、单电压驱动

单电压驱动是指电动机绕组在工作时,只用一个电压电源对绕组供电,特点是电路最简单。

缺点是高频特性和低频特性不能同时达到良好效果,限流电阻上有损耗。

电路损耗大一般只用于小功率步进电机的驱动。

2、双电压驱动

用提高电压的方法可以使绕组中的电流上升波形变陡,就产生了双电压驱动,双电压驱动有两种方式:

双电压法和高低压法。

(1)双电压法的思想是,在低频段使用较低的电压驱动,在高频段使用较高的电压驱动。

这种方法克服了高低频的矛盾,在高频段具有良好的高频特性,在低频段仍然具有单电压驱动的特点,但在限流电阻上仍然会产生损耗和发热。

(2)高低压法的思想是,不论电动机的频率如何,在绕组的通电的开始用高压供电,使绕组中的电流迅速上升,而后用低压来维持绕组中的电流。

是目前普遍应用的一种方法,但在低频时噪声较大,会有低频共振现象存在。

成本高,在高压与低压的交界处有一个凹陷会引起输出转矩出现下降。

3、斩波驱动

高低低压驱动时,电流波形在高压与低压交接处有一个凹陷,这样会引起输出转矩出现下降,另外,双电压也会增加设备的成本,斩波驱动就会很好的解决这个问题。

能抑制共振,提高高频特性,但会产生较大的电磁噪声。

4、细分驱动

将一个步距角细分成若干个小步的驱动方法叫做细分驱动。

细分驱动使得实际步距角更小了,可以大大的提高对执行机构的控制精度。

同时也可以减小或消除振动、噪声和斩波波动。

驱动电路分为两类:

一是采用线性模拟功率放大的方法获得阶梯形电流,但功率管功耗大效率低,所以不常用,另一种是用单片机数字脉宽调制的方法获得阶梯形电流,是目前比较流行的方法。

5、集成电路驱动

驱动电路集成化已成为一种趋势,常用的集成芯片如UCN5804B适用于四相步进电机的单极性驱动。

七、步进电机的特点

1、优点:

(1)步进电机最大特征是能够简单的做到高精度的定位控制

以5相步进电机为例,其定位基本单位(分辨率或称步距角)为0.72°(整步)/0.36°(半步),是非常小的;停止定位精度误差皆在每步3~5%以内,且无累积误差,故可达到高精度的定位控制。

(2)位置及速度控制简便

步进电机在输入脉冲信号时,可以依输入的脉冲数量做固定角度的旋转而得到灵活的角度控制(位置控制)。

因为速度和输入脉冲的频率成正比,运转速度可在相当宽范围内平滑调节。

(3)可以直接进行开环控制

因为步距误差不长期累积,可以不需要速度传感器以及位置传感器,就能以输入的脉冲数量和频率构成具有一定精度的开环控制系统。

(4)高可靠性

不使用电刷,电机的寿命长,仅取决于轴承的寿命。

(5)定位保持力矩

永磁式、混合式步进电机在停止状态下(无脉冲信号输入时),仍具有励磁保持力矩,故即使不靠机械式的刹车,也能做到停止位置的保持。

(6)中低速时具备高转矩

步进电机在中低速时具有较大的转矩,能够较同级伺服电机提供更大的扭力输出。

2、缺点:

(1)步进电机带惯性负载的能力较差。

(2)不能直接使用普通的交直流电驱动,而必须使用专用设备—步进电机驱动器。

(3)输出转矩随转速的升高而下降。

(4)从应用的角度来看,严重制约步进电机的两个问题是失步和振荡。

由于步进电机在大多数情况下采用开环运行的方式,它的主要运行性能完全依赖于驱动器、负载和电机本身。

有多种情况会产生失步,比如起动或停止频率超过突跳频率,电机高速运行的脉冲频率超过了最大运行频率,所带负载转矩超过了起动转矩,共振等。

通过改善驱动器的性能,可以减小运行中失步的可能。

步进电机在极低频率下做连续步进运行,即每改变一次通电状态,转子转过一个步距角。

如果阻尼较小,这种运动是一个衰减的振荡过程,转子是按自由振荡频率振荡几次才衰减到新的平衡位置而停止下来。

每来一个脉冲,转子都从新的转矩曲线的跃变中获得一次能量的补充,这种能量越大,振荡越厉害。

当脉冲频率等于或者接近于电机的自由振荡频率时电机会出现严重的振动,甚至失步导致无法工作,这就是步进电机的低频共振现象。

一般不允许在共振频率下运行,从驱动器的方面来看,使用细分驱动技术可以有效的克服低频共振的危害

参考文献:

[1]王晓明电动机的单片机控制[M]北京航空航天大学出版社

[2]王志新,罗文广电机控制技术[M]机械工业出版社

[3]马宏忠,方瑞明,王建辉电机学[M]高等教育出版社