医药片剂生产过程工艺.docx

《医药片剂生产过程工艺.docx》由会员分享,可在线阅读,更多相关《医药片剂生产过程工艺.docx(8页珍藏版)》请在冰豆网上搜索。

医药片剂生产过程工艺

医药片剂生产过程工艺

湿法制粒片剂生产工艺是将原料和辅助物料成比例加工成粉末之后,通过添加适量的粘合剂,将药物粉末表面润湿,使药物粉末通过勃合剂的桥架以及粘结作用聚合在一起,然后在外加机械力以及液体桥架的作用下形成一定形状和大小的颗粒,经干燥处理后最终以固体桥的形式固结而制成片剂。

由于该片剂生产工艺具有高效、无污染等优点,因此在医药工业中的应用极为广泛。

但实际生产中依旧存在许多问题,因此熟悉其工艺流程对研究片剂生产湿法制粒过程的综合控制系统有着十分重要的意义。

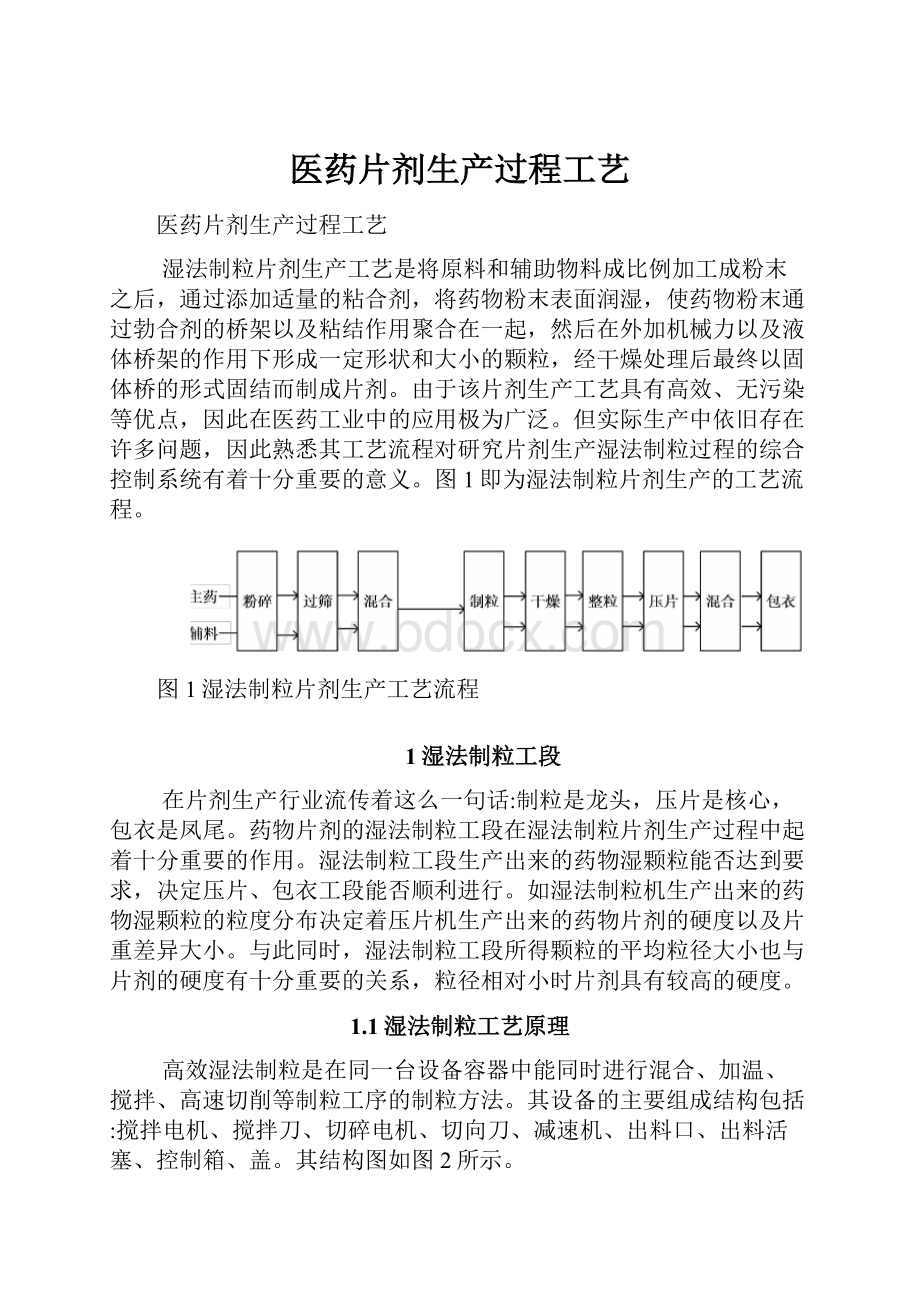

图1即为湿法制粒片剂生产的工艺流程。

图1湿法制粒片剂生产工艺流程

1湿法制粒工段

在片剂生产行业流传着这么一句话:

制粒是龙头,压片是核心,包衣是凤尾。

药物片剂的湿法制粒工段在湿法制粒片剂生产过程中起着十分重要的作用。

湿法制粒工段生产出来的药物湿颗粒能否达到要求,决定压片、包衣工段能否顺利进行。

如湿法制粒机生产出来的药物湿颗粒的粒度分布决定着压片机生产出来的药物片剂的硬度以及片重差异大小。

与此同时,湿法制粒工段所得颗粒的平均粒径大小也与片剂的硬度有十分重要的关系,粒径相对小时片剂具有较高的硬度。

1.1湿法制粒工艺原理

高效湿法制粒是在同一台设备容器中能同时进行混合、加温、搅拌、高速切削等制粒工序的制粒方法。

其设备的主要组成结构包括:

搅拌电机、搅拌刀、切碎电机、切向刀、减速机、出料口、出料活塞、控制箱、盖。

其结构图如图2所示。

图2湿法制粒机结构示意图

高效湿法制粒机的主要功能包括原料与辅料的混合以及药物颗粒的制成。

其工作过程如下:

将原料粉末以及辅助物料粉末成比例加入到料斗里,然后开启搅拌桨,对进入料仓的原料、辅料进行充分搅拌,在搅拌桨作用下,物料粉末相互碰撞并最终达到充分混合状态。

待物料粉末混合均匀后,加入粘合剂,进入湿混合阶段。

由于粘合剂的加入,物料逐渐被润湿,加强了锥形料斗的内壁和搅拌桨的桨叶对物料的捏合、挤压,逐步形成液桥使物料变为疏松的软材。

这些软材在搅拌桨的作用下集中在混合制粒区,与剪切桨碰撞被切割成带棱角的小块从空料区回落,再通过搅拌,小块物料间相互摩擦最终成球状颗粒。

工作过程中的内部动态如图3所示,其工艺流程如图4所示。

图4湿法制粒机工艺流程

高效湿法制粒机的功能特点包括:

1)切割刀以及搅拌桨均可以变频调速,从而可以实现对最终所得颗粒大小的良好控制。

2)与其他湿法制粒工艺相比,粘合剂用量减少百分之二十左右。

3)由于整个混合制粒过程在锥形容器中进行,不仅可以避免交叉污染而且操作方便,缩减工艺过程符合GMP要求。

1.2制粒影响因素分析

高效湿法制粒机制粒阶段,各个工艺参数如:

搅拌桨速度、搅拌时间、粘合剂用量以及温度、切割刀转速等均对颗粒的成型起着至关重要的作用。

干混合阶段搅拌桨的转速以及混合时间均对药物粉末的混合均匀度有较大影响。

随着搅拌桨的转速提高,粉末的混合均匀度也得到提高,但是变化率逐渐降低,这说明搅拌桨的转速上升到一定阶段后对混合均匀度的影响逐渐减小。

而混合时间较长也会出现类似情况,其主要原因是若干物理特性不同的药物粉末混合在一起发生了离析。

湿混合阶段,增加粘合剂的用量,所得物料大颗粒的含量增加,小颗粒含量减少。

粘合剂的温度越低生成的物料湿颗粒越大,颗粒越不均匀,硬度也增大。

搅拌切碎时,如果搅拌切割的时间过短,会造成湿颗粒的均匀度降低。

反之则会造成颗粒密度过大,硬度增加。

1.3生产中存在的问题

湿法制粒机所得药物颗粒的平均粒径大小是衡量该工段产品是否达到生产要求的最主要因素。

而实际生产中对粒径大小的控制是该工段存在的技术难点问题,导致药物颗粒的成品率一直较低。

一般情况下粒径大小越集中于40-60目亦即250um-420um,所得颗粒越合乎生产要求。

而影响平均粒径大小的因素包括:

搅拌桨转速、搅拌时间、切割刀转速、切割时间,因此必须合理的设置上述影响因素的参数,从而使所得产品的粒径满足生产要求。

由实际生产得知这四种因素与平均粒径之间呈现复杂的非线性函数关系,因此有必要设计合理的算法用来拟合平均粒径大小与拌桨转速、搅拌时间、切割刀转速、切割时间之间的关系,进而求得使粒径大小达到生产要求的拌桨转速、搅拌时间、切割刀转速、切割时间的参数值。

2沸腾干燥工段

湿法制粒机出来的药物湿颗粒需要经过干燥处理才能进入到后续的压片包衣阶段,该阶段药物颗粒的干燥程度是否达到要求将会影响着压片工艺的好坏。

对药物湿颗粒的干燥选用沸腾干燥机进行。

沸腾干燥机由以下几个部分组成:

热风管、料仓、气流分布板、料仓、蒸汽加热器、过滤器等。

其结构如图5所示。

图5沸腾干燥机结构图

2.1沸腾干燥机工艺原理

沸腾干燥机的工作原理如下:

在引风机作用下,经过滤、加热处理的热空气,再通过气流分流板、筛网进入仓内,药物湿颗粒在经过加热处理的热空气作用下形成流化。

热空气和药物湿颗粒经过充分的接触,颗粒中的水分将会迅速地蒸发出来,之后在引风机作用下被排出流化仓,从而完成对药物湿颗粒的干燥,沸腾干燥机的工作过程分为进料和干燥两个阶段。

进料阶段:

经过湿法制粒机处理的药物原辅料最终变成颗粒状,湿颗粒在负压状态下被吸入到沸腾干燥机内。

干燥阶段:

外界的自然空气在引风机的作用下经初效过滤器、中效过滤器、高效过滤器过滤处理,在蒸汽热交换器进行加热,然后经过气流分布板,进入沸腾干燥机的流化仓内,药物的湿颗粒在热空气的作用下形成流化态,与热空气充分接触,最终颗粒物内部的水分经过快速蒸发干燥被热空气带出仓外完成干燥。

沸腾干燥机对药物湿颗粒进行干燥过程中,颗粒的干燥速度与其本身内部水分的含量以及空气的性质有关。

空气性质亦即空气的流速、湿度、温度。

一般情况下沸腾干燥机的干燥过程分为两个阶段进行:

流化床预热阶段、恒速干燥阶段。

预热阶段是使湿颗粒升温,促使水分流失速度加快,工艺上该时间段的干燥基本可以忽略不计。

恒速干燥阶段,随着药物湿颗粒的温度升高至设定值,表面的水分逐渐蒸发,湿颗粒内部的水分将会迅速地扩散到颗粒表层。

该阶段,药物颗粒表面的温度保持不变。

沸腾干燥机工作过程中进料阶段和干燥阶段并不存在工艺上的先后,开始进料时,流化仓内己经通入经过过滤净化的热风,使得药物颗粒一进入仓内便处于流化态。

但为了保证药物颗粒整体干燥的均匀性,进料阶段应控制热风的进入速率降低干燥速率。

进料完成后再加大热空气调节阀门,提高干燥速率。

2.2控制要求

要对沸腾干燥机内部的药物颗粒进行充分干燥必须要求颗粒时刻处于流化态,因此进入流化仓内部的热空气速率必须满足以下两点:

1)进入流化仓的热空气速度不能过大从而导致药物颗粒被带出流化床;2)进入流化仓内的热空气速度必须大于临界流化速度(药物颗粒与气流分布板之间的作用力为零时热空气的速度)。

由对沸腾干燥机的工艺原理分析得知,在不同的工作阶段,对流化仓的内部温度有着不同的要求。

某一阶段经加热净化处理的外界自然空气能否让流化仓内部的温度达到工段的要求,严重影响着工艺对该工段药物湿颗粒的干燥程度

的要求,最终影响颗粒的干燥质量。

干燥的第一阶段,此时正处于进料阶段,考虑到药物颗粒干燥的均匀性,此时进入流化仓内部的空气温度不能过高。

而当进料完毕后,必须让流化仓内的温度快速稳定在较高的设定值。

2.3生产中存在的问题

根据对沸腾干燥机的工艺介绍得知:

沸腾干燥机流化仓的内部温度对药物颗粒的干燥程度是否达标起着至关重要的作用,因此要求温度快速精确地稳定在设定值。

工作过程中,根据阶段的不同,对流化仓内温度的要求在98-102℃之间变化,控制精度的要求为±1%。

无论是在进料阶段还是干燥阶段,由于存在的外界干扰,如外界自然空气的温度、流量、以及温度控制器本身的问题等,导致对流化仓的内部温度的控制始终不能达到理想要求。

因此有必要设计先进的智能控制算法,对原有的PID温度控制算法进行改进,使得对温度的控制更加快速精确从而更好的满足生产要求。

湿法制粒片剂生产过程中压片环节是最为关键和重要的,其压片质量的好坏直接影响着最终药物片剂的质量。

压片过程是对经过干燥处理的药物颗粒施以一定的机械压力,使其按生产要求的不同在不同的模具中最终被压成一定形状的药物片剂。

压片机的结构如图6所示。

图6压片机结构图

2.3.1压片机工作原理和工艺流程

压片机的工艺流程主要包括填充、压片、出片。

压片时,上冲升起,将靴形加料器移动到中模的位置进行药物颗粒的填充。

通过片重调节器调节使下冲下降至合适的位置从而精确控制进入模具中颗粒的多少,实现对片重的控制。

加料完成后,靴形加料器移开,使模具上端的药物颗粒与中模上边缘平齐。

通过压力调节器的控制使上冲下降到一定位置完成对药物颗粒的挤压,使之成片剂。

挤压完成后,上冲升起,下冲上移将所得药物片剂顶出中模。

以上动作循环往复,实现片剂的连续生产。

其流程如图7所示。

图7压片工艺流程

压片机工作过程其控制要点包括药物片剂的片重、硬度以及片剂的形状。

片剂重量的控制通过片重调节器来实现。

当靴形加料器为模具添加药物颗粒时片重调节器调节下冲下降的深度即下冲下降的最低位置来控制模具中药物颗粒的多少,进而控制压制成片后片剂的重量。

而片剂的硬度控制则通过压力调节器的调节作用实现。

模具中填充的药物颗粒量一定的条件下,压力调节器通过调整上冲下降的深度来实现对片剂硬度的控制,上冲下降的深度越大,其最终与下冲之间的间隙越小,两者之间的压力越大,从而片剂的硬度越大;下冲下降的深度越小所得片剂的硬度越小。

片剂形状的选择是通过选取不同的模具来实现。

2.4包衣工段

包衣工段是湿法制粒片剂生产的最后一个环节,也是制粒过程的关键环节,其主要作用是对经压片处理得来的片剂素心进行包衣处理,即将糖料或者其他能成膜的特殊材料喷涂在药物片剂的表面,然后经过干燥处理使其粘附在药物片剂表面从而形成一种保护层。

经过包衣处理的药物片剂不仅能掩盖药物本身的某些特殊难闻味道,使得方便饮用外也方便运输和存储。

2.4.1包衣机的工作原理和工艺流程

包衣工段的结构组成由图8所示。

包衣滚筒内部所需要的空气来源于室外的自然空气。

自然空气经过滤器的清洁过滤后,其洁净程度达到对药物片剂表面的包衣液进行干燥的要求。

然后经蒸汽加热器加热,对包衣滚筒内的片芯进行干燥加热,最后在引风机的作用下排出滚筒外。

包衣主机为整个包衣过程提供一个密闭洁净的工作环境。

喷浆时通过控制主机部分的包衣滚筒连续不断运动以保证喷洒在片芯表面的包衣介质均匀分布。

转向可调节喷枪保证喷洒包衣介质时喷洒区域全覆盖。

根据包衣主机需要的热风温度的高低,将采集到的自然空气依次经过过滤器的过滤净化,再经热交换器加热到设定温度后送到包衣滚筒,对片芯进行干燥。

图8包衣机的结构图

高效包衣机的工作原理:

将经过压片处理的片剂素芯放在包衣机的包衣滚筒内,控制滚筒做连续的复杂运动。

运动过程中,提前配制好的包衣介质在喷枪和蠕动泵的作用下喷洒到片剂素芯表层。

与此同时,热风机供给热风,对包衣滚筒内喷洒上包衣介质的片剂进行干燥处理。

促使片芯表面的敷料迅速干燥从而形成细密、光滑的包衣薄膜。

其原理简图如9所示。

图9包衣机结构原理图