车床知识.docx

《车床知识.docx》由会员分享,可在线阅读,更多相关《车床知识.docx(45页珍藏版)》请在冰豆网上搜索。

车床知识

车削部分

目录

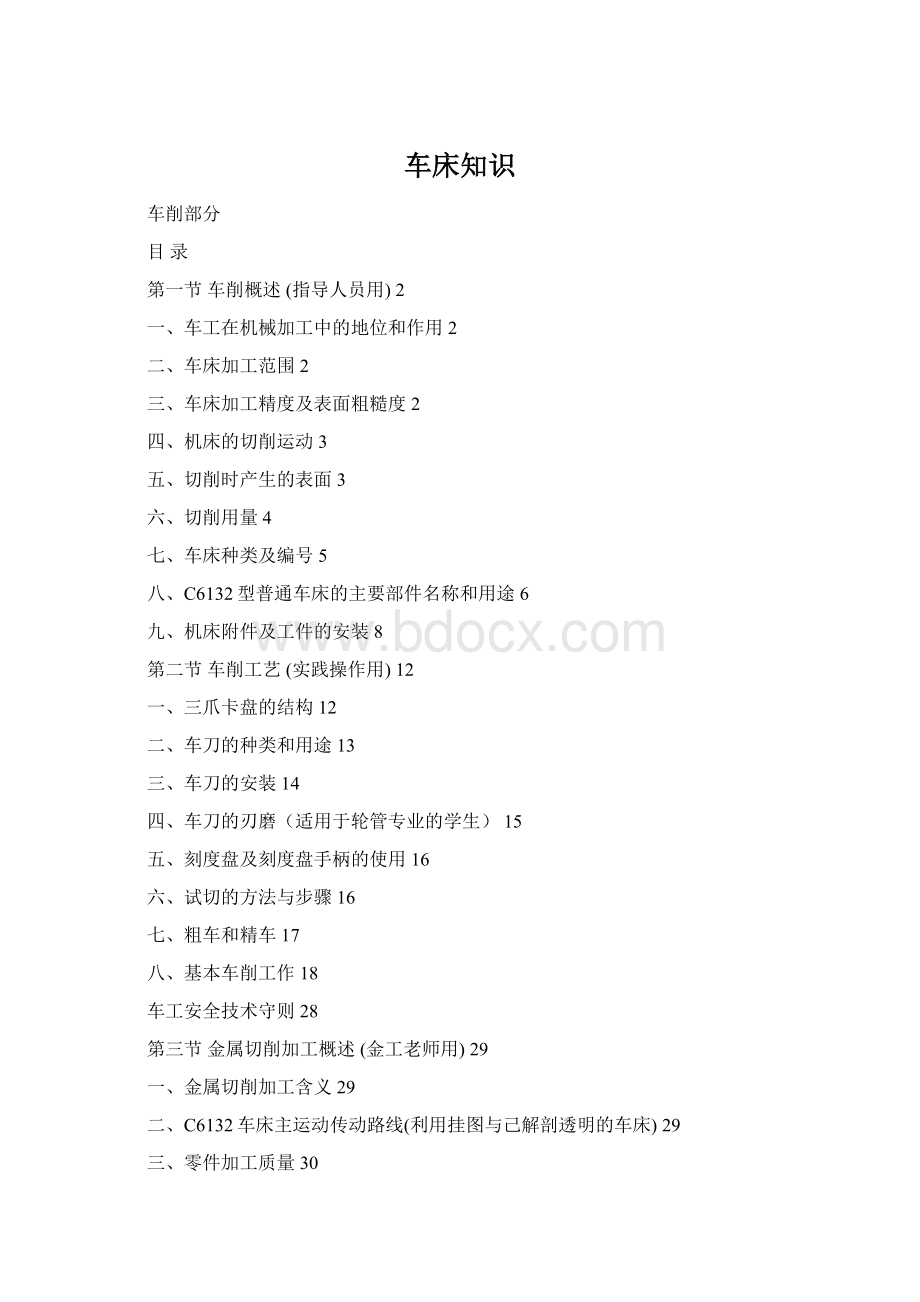

第一节车削概述(指导人员用)2

一、车工在机械加工中的地位和作用2

二、车床加工范围2

三、车床加工精度及表面粗糙度2

四、机床的切削运动3

五、切削时产生的表面3

六、切削用量4

七、车床种类及编号5

八、C6132型普通车床的主要部件名称和用途6

九、机床附件及工件的安装8

第二节车削工艺(实践操作用)12

一、三爪卡盘的结构12

二、车刀的种类和用途13

三、车刀的安装14

四、车刀的刃磨(适用于轮管专业的学生)15

五、刻度盘及刻度盘手柄的使用16

六、试切的方法与步骤16

七、粗车和精车17

八、基本车削工作18

车工安全技术守则28

第三节金属切削加工概述(金工老师用)29

一、金属切削加工含义29

二、C6132车床主运动传动路线(利用挂图与己解剖透明的车床)29

三、零件加工质量30

四、刀具材料31

五、车刀组成及车刀角度32

六、有关机械加工工艺过程的基本概念35

第一节车削概述

(指导人员用)

一、车工在机械加工中的地位和作用

车削加工是指在车床上应用刀具与工件作相对切削运动,用以改变毛坯的尺寸和形状等,使之成为零件的加工过程。

车工在切削加工中是最常用的一种加工方法。

车床占机床总数的一半左右,故在机械加工中具有重要的地位和作用。

二、车床加工范围

在车床上所使用的刀具主要是车刀,还有钻头、铰刀、丝锥和滚花刀等。

车床主要用来加工各种回转表面,如:

内、外圆柱面;内、外圆锥面;端面;内、外沟槽;内、外螺纹;内、外成形表面;丝杆、钻孔、扩孔、铰孔、镗孔、攻丝、套丝、滚花等。

如图1-1所示。

图1-1车床加工范围

a)钻中心孔b)钻孔c)铰孔d)攻螺纹e)车外圆f)镗孔g)车端面

h)切槽i)车成形面j)车锥面k)滚花l)车螺纹

三、车床加工精度及表面粗糙度

车削加工的尺寸精度较宽,一般可达IT12~IT7,精车时可达IT6~IT5。

表面粗糙度Ra(轮廓算术平均高度)数值的范围一般是6.3~0.8见表1-1。

表1-1常用车削精度与相应表面粗糙度

加工类别

加工精度

相应表面粗糙度值Ra/

标注代号

表面特征

粗车

IT12

IT11

25~50

12.5

可见明显刀痕

可见刀痕

半精车

IT10

IT9

6.3

3.2

可见加工痕迹

微见加工痕迹

精车

IT8

IT7

1.6

0.8

不见加工痕迹

可辨加工痕迹方向

精细车

IT6

IT5

0.4

0.2

微辨加工痕迹方向

不辨加工痕迹

四、机床的切削运动

机床切削运动是由刀具和工件作相对运动而实现的。

按切削运动所起作用可分为两类:

主运动(图1-2中)和进给运动(图1-2中ƒ)。

车削钻削刨削铣削

图1-2切削运动方式

1.主运动

切除工件切屑形成新表面必不可缺少的基本运动,其速度最高,消耗功率最多。

切削加工的主运动只能有一个。

车削时,工件的旋转运动为主运动,图1-2a()。

2.进给运动

使切削层间断或连续投入切削,从而加工出完整表面所需的切削运动。

其速度小,消耗功率少。

进给运动有一个或几个。

车削时,刀具的纵向、横向和斜向运动统称为进给运动,图1-2a(ƒ)。

五、切削时产生的表面

在切削运动作用下,工件上的切削层不断地被刀具切削并转变为切屑,从而加工出所需要的工作新表面。

因此,工件在

切削过程中形成了三个不断变化着的表面。

如图1-3所示。

1.待加工表面——工件上即将被切去

切屑的表面。

2.己加工表面——工件上巳切去切屑

的表面。

3.加工表面——工件上正被刀刃切削图1-3车削时形成的三个表面

的表面。

六、切削用量

切削用量包括切削速度、进给量和背吃刀量(切削深度),俗称切削三要素。

它们是表示主运动和进给运动最基本的物理量,是切削加工前调整机床运动的依据,并对加工质量、生产率及加工成本都有很大影响。

1.切削速度

它是指在单位时间内,工件与刀具沿主运动方向的最大线速度。

车削时的切削速度由下式计算:

式中:

——切削速度(m/s或m/min);

——工件待加工表面的最大直径(mm);

——工件每分钟的转数(r/min)。

由计算式可知切削速度,与工件直径和转数的乘积成正比,故不能仅凭转数高就误认为是切削速度高。

一般应根据与,并求出,然后再调整转速手柄的位置。

切削速度选用原则:

粗车时,为提高生产率,在保证取大的切削深度和进给量的情况下,一般选用中等或中等偏低的切削速度,如取50~70m/min(切钢),或40~60m/min(切铸铁);精车时,为避免刀刃上出现积屑瘤而破坏已加工表面质量,切削速度取较高(100m/min以上)或较低(6m/min以下),但采用低速切削生产率低,只有在精车小直径的工件时采用,一般用硬质合金车刀高速精车时,切削速度100~200m/min(切钢)或60~100m/min(切铸铁)。

由于同学对车床的操作不熟练,不宜采用高速切削。

2.进给量ƒ

它是指在主运动一个循环(或单位时间)内,车刀与工件之间沿进给运动方向上的相对位移量,又称走刀量,其单位为mm/r。

即工件转一转,车刀所移动的距离。

进给量选用原则:

粗加工时可选取适当大的进给量,一般取0.15~0.4mm/r;精加工时,采用较小的进给量可使已加工表面的残留面积减少,有利于提高表面质量,一般取0.05~0.2mm/r。

3.背吃刀量(切削深度)

车削时,切削深度是指待加工表面与已加工表面之间的垂直距离,又称吃刀量,单位为mm,其计算式为:

式中:

——工件待加工表面的直径(mm);

——工件已加工表面的直径(mm)。

切削深度选用原则:

粗加工应优先选用较大的切削深度,一般可取2~4mm;精加工时,选择较小的切削深度对提高表面质量有利,但过小又使工件上原来凸凹不平的表面可能没有完全切除掉而达不到满意的效果,一般取0.3~0.5mm(高速精车)或0.05~0.10mm(低速精车)。

七、车床种类及编号

车床的种类很多,最常用的为卧式车床、立式车床(图1-4)、数控车床(图1-5)。

它们的特点是万能性强,适合加工各种工件。

图1-4立式车床图1-5CK9930数控车床

1-底座;2-工作台;3-立柱;1-床头箱(附步进电机);2-控制箱;

4-垂直刀架5-横梁;6-刀架进给箱;3-电气柜;4-回转刀架;5-小刀架;6-中刀架;7-侧刀架;8-侧刀架进给箱;9-控制箱。

7-步进电机;8-尾架;9-床身10-床脚。

车床依其类型和规格,可按类、组、型三级编成不同的型号,本校用于实习的车床型号为C6132、C616,其字母与数字的含义如下:

“C”为“车”字的汉语拼音的第一个字母,直接读音为“车”。

C6132

主参数代号(最大车削直径的1/10,即320mm)

机床型别代号(普通车床型)

机床组别代号(普通车床组)

机床类别代号(车床类)

C616

主参数的1/10,即车床主轴轴线到导轨面的尺寸为160mm,

(其车削工件最大直径为320mm)。

组别(普通车床)

类别(车床类)

八、C6132型普通车床的主要部件名称和用途

C6132型普通车床的主要组成部分如图1-6所示。

1.床头箱又称主轴箱,内装主轴和变速机构。

变速是通过改变设在床头箱外面的手柄位置,可使主轴获得12种不同的转速(45~1980r/min)。

主轴是空心结构,能通过长棒料,棒料能通过主轴孔的最大直径是29mm。

主轴的右端有外螺纹,用以连接卡盘、拨盘等附件。

主轴右端的内表面是莫氏5号的锥孔,可插入锥套和顶尖,当采用顶尖并与尾架中的顶尖同时使用安装轴类工件时,其两顶尖之间的最大距离为750mm。

床头箱的另一重要作用是将运动传给进给箱,并可改变进给方向。

图1-6C6132普通车床

1-床头箱;2-进给箱;3-变速箱;4-前床脚;5-溜板箱;6-刀架;7-尾架;8-丝杠;9-光杠;

10-床身;11-后床脚;12-中刀架;13-方刀架;14-转盘;15-小刀架;16-大刀架

2.进给箱又称走刀箱,它是进给运动的变速机构。

它固定在床头箱下部的床身前侧面。

变换进给箱外面的手柄位置,可将床头箱内主轴传递下来的运动,转为进给箱输出的光杆或丝杆获得不同的转速,以改变进给量的大小或车削不同螺距的螺纹。

其纵向进给量为0.06~0.83mm/r;横向进给量为0.04~0.78mm/r;可车削17种公制螺纹(螺距为0.5~9mm)和32种英制螺纹(每英寸2~38牙)。

3.变速箱安装在车床前床脚的内腔中,并由电动机(4.5kw,1440r/min)通过联轴器直接驱动变速箱中齿轮传动轴。

变速箱外设有两个长的手柄,是分别移动传动轴上的双联滑移齿轮和三联滑移齿轮,可共获6种转速,通过皮带传动至床头箱。

4.溜板箱又称拖板箱,溜板箱是进给运动的操纵机构。

它使光杠或丝杠的旋转运动,通过齿轮和齿条或丝杠和开合螺母,推动车刀作进给运动。

溜板箱上有三层滑板,当接通光杠时,可使床鞍带动中滑板、小滑板及刀架沿床身导轨作纵向移动;中滑板可带动小滑板及刀架沿床鞍上的导轨作横向移动。

故刀架可作纵向或横向直线进给运动。

当接通丝杠并闭合开合螺母时可车削螺纹。

溜板箱内设有互锁机构,使光杠、丝杠两者不能同时使用。

5.刀架它是用来装夹车刀,并可作纵向、横向及斜向运动。

刀架是多层结构,它由下列组成。

⑴大刀架它与溜板箱牢固相连,可沿床身导轨作纵向移动。

⑵中刀架它装置在大刀架顶面的横向导轨上,可作横向移动。

⑶转盘它固定在中刀架上,松开紧固螺母后,可转动转盘,使它和床身导轨成一个所需要的角度,而后再拧紧螺母,以加工圆锥面等。

⑷小刀架它装在转盘上面的燕尾槽内,可作短距离的进给移动。

⑸方刀架它固定在小刀架上,可同时装夹四把车刀。

松开锁紧手柄,即可转动方刀架,把所需要的车刀更换到工作位置上。

6.尾架它用于安装后顶尖,以支持较长工件进行加工,或安装钻头、铰刀等刀具进行孔加工。

偏移尾架可以车出长工件的锥体。

尾架的结构由下列部分组成。

⑴套筒其左端有锥孔,用以安装顶尖或锥柄刀具。

套筒在尾架体内的轴向位置可用手轮调节,并可用锁紧手柄固定。

将套筒退至极右位置时,即可卸出顶尖或刀具。

⑵尾架体它与底座相连,当松开固定螺钉,拧动螺杆可使尾架体在底板上作微量横向移动,以便使前后顶尖对准中心或偏移一定距离车削长锥面。

⑶底板它直接安装于床身导轨上,用以支承尾架体。

7.光杠与丝杠将进给箱的运动传至溜板箱。

光杠用于一般车削,丝杆用于车螺纹。

8.床身它是车床的基础件,用来连接各主要部件并保证各部件在运动时有正确的相对位置。

在床身上有供溜板箱和尾架移动用的导轨。

9.前床脚和后床脚是用来支承和连接车床各零部件的基础构件,床脚用地脚螺栓紧固在地基上。

车床的变速箱与电机安装在前床脚内腔中,车床的电气控制系统安装在后床脚内腔中。

九、机床附件及工件的安装

工件的安装主要任务是使工件准确定位及夹持牢固。

由于各种工件的形状和大小不同,所以有各种不同的安装方法。

1.三爪卡盘

(1)三爪卡盘是车床最常用的附件(。

三爪卡盘上的三爪是同时动作的。

可以达到自动定心兼夹紧的目的。

其装夹工作方便,但定心精度不高(爪遭磨损所致),工件上同轴度要求较高的表面,应尽可能在一次装夹中车出。

传递的扭矩也不大