ASME第探伤部分DOC.docx

《ASME第探伤部分DOC.docx》由会员分享,可在线阅读,更多相关《ASME第探伤部分DOC.docx(26页珍藏版)》请在冰豆网上搜索。

ASME第探伤部分DOC

NDE

ASME(NDE)RT线型象质指示器(IQI)

ASME、Ⅴ卷(2004版)中线型象质指示器在RT透照中的应用

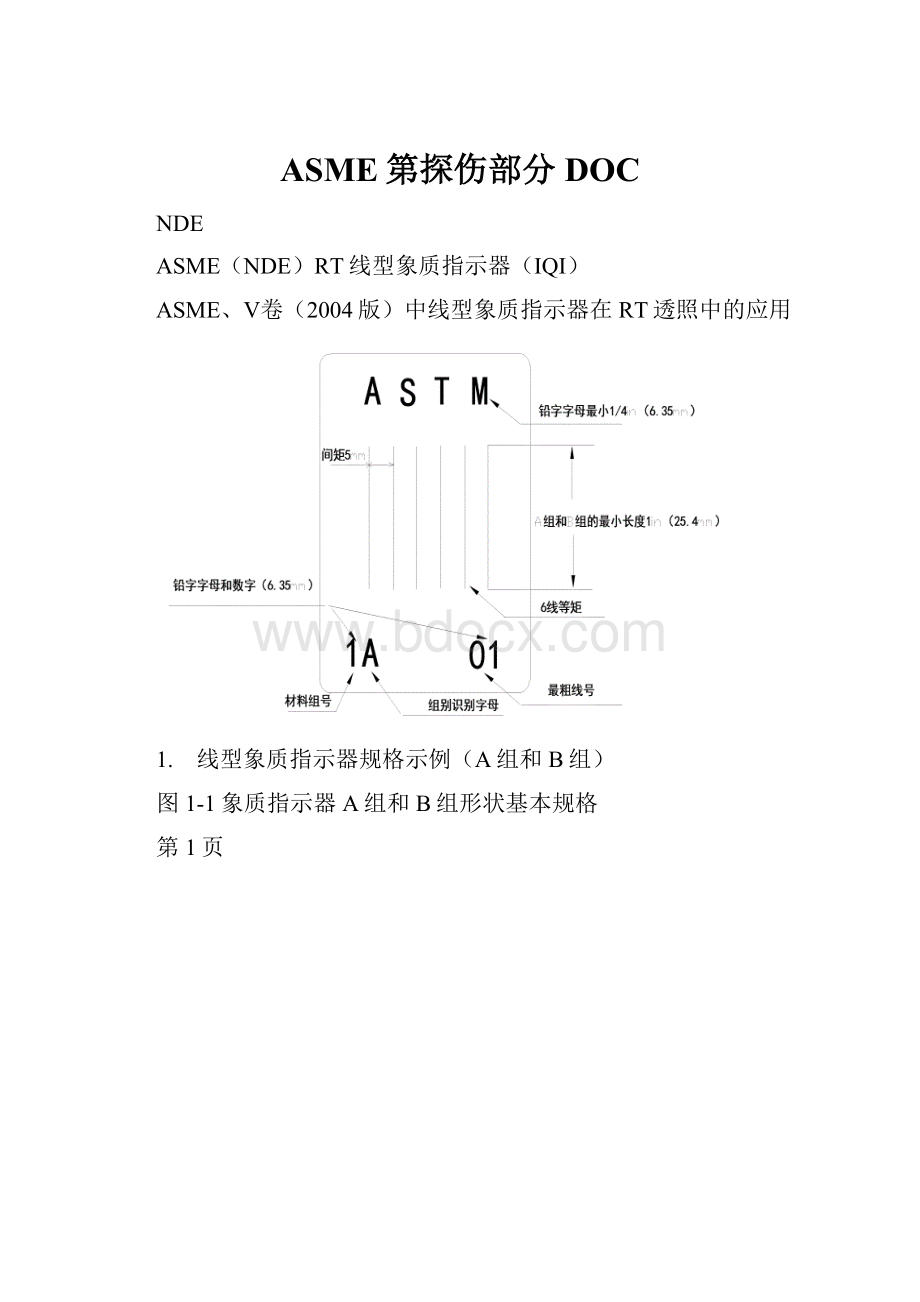

1. 线型象质指示器规格示例(A组和B组)

图1-1象质指示器A组和B组形状基本规格

第1页

2. 线型象质指示器规格示例(C组和D组)

图1-2象质指示器C组和D组形状基本规格

第1页

注:

ASTM-----美国材料实验协会

NDE

3. ASME、Ⅴ卷T-233.2、T-276中(线型象质计)。

规定了象质指示器的编组号及线径和线号、IQI的选用。

3.1.线型象质指示器的编组号及线径见表T-223.2

ASME 表T-223.2线型象质指示器的编组号及线径和线号

A组

B组

线径/in(mm)

线号

线径/in(mm)

线号

0.0032

0.08

1

0.010

0.25

6

0.004

0.10

2

0.013

0.33

7

0.005

0.13

3

0.016

0.41

8

0.0063

0.16

4

0.020

0.51

9

0.008

0.20

5

0.025

0.64

10

0.010

0.25

6

0.032

0.81

11

C组

D组

线径/in(mm)

线号

线径/in(mm)

线号

0.032

0.81

11

0.100

2.54

16

0.040

1.02

12

0.126

3.20

17

0.050

1.27

13

0.160

4.06

18

0.063

1.60

14

0.200

5.08

19

0.080

2.03

15

0.250

6.35

20

0.100

2.54

16

0.320

8.23

21

3.2.线型象质指示器(IQI)的选用

ASME 表T-276 IQI的选用

单壁材料的标称厚度范围 mm

IQI

射线源一侧

底片一侧

线径、mm

线号

线径、mm

线号

≤6.4

0.20

5

0.15

4

>6.4~9.5

0.25

6

0.20

5

>9.5~12.7

0.33

7

0.25

6

>12.7~19.1

0.41

8

0.33

7

>19.1~25.4

0.51

9

0.41

8

>25.4~38.1

0.64

10

0.51

9

>38.1~50.8

0.81

11

0.64

10

>50.8~63.5

1.02

12

0.81

11

>63.5~101.6

1.27

13

1.02

12

>101.6~152.4

1.60

14

1.27

13

>152.4~203.2

2.54

16

1.60

14

>203.2~254

3.20

17

2.54

16

>254~304.8

4.06

18

3.20

17

>304.8~406.4

6.35

20

4.06

18

>406.4~508

8.1

21

6.35

20

ASME、Ⅴ卷T—276.2

第2页

(1) 有余高的焊缝---象质指示器放置处的厚度是工件的公称单壁厚度加上不超过《规范》有关篇章中允许的焊缝余高的估计值。

在选用象质指示器时,衬环和衬板不 作为厚度的一部分来考虑。

不必对焊缝的余高作实际测量。

NDE

(2) 没有余高的焊缝---象质指示器放置处的厚度是单壁公称厚度,衬环和衬带不作为厚度的一部分来考虑。

3.3.线型象质指示器类型和规格分别为A、B、C、D四组,每组6根丝径。

丝径的变化基本上也是等比数列(公比p=10∫10)。

适用范围mm

A组 ≤9.5

B组>9.5~50.8

C组>38.1~203

D组>152.4~508

4. ASME、Ⅴ卷T—276.1 材料线型象质指示器应按照SE-1025或SE-747标识的级别或相同的合金材料来制造,(可适用的话),或者采用辐射吸收比被检材料要小的级别或合金材料来制造。

4.1. ASME、Ⅴ卷B分卷(采用文件)SE-747中,对材料的组别进行了规定。

材料按照射线照相吸收的特性命名8个组别,03、02、01是轻金属,而1至5金属。

4.1.1 轻金属组---镁(Mg)、铝(Al)、钛(Ti)根据它们在合金成分中占的优势分别为03、02和01,材料是按照辐射吸收的递增次序排列的。

4.1.2. 重金属组---钢、铜基、镍基和姻亲合金标以1至5。

这些材料标号数字越高,辐射吸收越大。

5. 象质指示器材料组别

a.组别01象质指示器应由钛或钛占主要合金成分的材料制成。

适用于所有钛金属材料。

b.组别02象质指示器应由铝或铝占主要合金成分的材料制成。

适用于所有铝金属材料。

c.

第2页

组别03象质指示器应由镁或镁占主要合金成分的材料制成。

适用于所有镁金属材料。

d.组别1象质指示器应由碳钢或300型系列不锈钢材料制成。

适用于所有碳钢、低合金钢、不锈钢金属材料。

e.组别2象质指示器应由铝青铜(B150标准的合金号623)或同等材料或镍铝青铜(B150标准的合金号630)或等同材料制成。

适用于所有铝青铜和所有镍铝青铜金属材料。

f. 组别3象质指示器应由镍铬铁合金(DNS No.N06600)(Inconel英可镍)(见B166标准)制成。

适用于镍铬铁合金和18%镍镁钢。

g. 组别4象质指示器应由70~30镍铜合金(Monel蒙乃尔)(B164标准的A级和B级)或同等材料,或70~30镍铜合金(B161标准合金G)或同等材料制成。

用于镍、铜、所有镍铜系列,或铜镍合金系列和所有黄铜(铜锌合金)。

组别4象质指示器可包括含铅黄铜,因为含铅黄铜随着铅含量的增加而增加衰减量。

这将等同于使用较低组别的象质指示器。

第3页

h. 组别5象质指示器应由锡青铜(B139标准的合金)制成。

NDE

用于锡青铜包括炮铜和阀青铜或铅合金较阀青铜高的含铅锡青铜。

组别5象质指示器可包括铅含量较高的青铜,因为含铅青铜随着铅含量的增加而增加衰减量。

这将等同于使用较低组别的象质指示器。

6.ASME、Ⅴ卷 T-277 IQI放置和IQI的数量

6.1.象质指示器放置

a. 象质指示器置于源侧

象质指示器应放在被检工件的源侧,但T-277.1(b)的情况除外。

当由于工件或焊缝的外形或尺寸不能把象质指示器放在工件或焊缝时,象质指示器可以放在一块分离试块上。

分离试块应由相同的或按SE-1025规定的在射线照相方面相似的材料来制造。

且易放放置象质指示器。

倘若满足T-282.2的象质指示器/受检区黑度误差的要求,对分离试块的厚度没有限制.

1)在分离试块上源侧的象质指示器应比被检工件的源侧离胶片更远些。

2)分离试块应尽可能地靠近被检工件。

b.象质指示器置于片侧

当用手不能将象质指示器置于源侧时,象质指示器应置于与被检工件接触的胶片侧,在象质指示器旁边或在它上面放一个铅字“F”,在使用孔型象质指示器时不应遮住其基本孔。

c.焊缝检验时放置线型象质指示器---象质指示器应放在焊缝上,线型象质指示器的长度方向应与焊缝长度方向垂直。

识别号码及铅字“F”不应将它们放在被检区域,但几何形状做不到的情况下除外。

d. 焊缝以外其他材料的象质指示器放置---象质指示器及标记号码,以及铅字“F”可以放在被检区。

6.2.象质指示器的数量

对于一次曝光使用一个或一个以上暗盒的工件,每张照片上至少要有一个象质指示器的影像,以下(b)中所述除外。

a. 多个象质指示器---如果采用一个以上的象质指示器可以满足T-282的要求,那么应有一个象质指示器能代表被检区域中最淡色的部位,而另外一个应能代表被检区域中最黑的部位。

介于其间的射线照相黑度,应当认为可以接受的黑度。

b. 特殊情况

1) 对圆筒形容器,当射线源位于工件轴线上对整个圆周用一次曝光进行射线时在下列条件下应至少采用三个象质指示器,彼此相隔120°左右。

2) 对圆柱形容器当射线源位于工件轴线上用一个或一个以上暗盒对整条环缝作次曝光时至少应放三个象质指示器,彼此相隔120°左右,对其它同时进行射线照相的焊缝,每条焊缝应另外放置一个象质指示器。

3) 当工件排成圆周作射线照相时,每个工件影像上至少应显示一个象质指示器。

第4页

NDE

ASME(NDE)验收标准

ASME第Ⅷ卷第1册(2004版)

射线检测(RT)部分

一. UW-51 焊接接头射线透照及射线显示检测

a.除下述规定外,所有焊接接头的射线透照检测应遵照第Ⅴ卷第2章的要求执行。

1. 按第Ⅴ卷第2章的T-291和T-292所述应由制造厂对每一容器或零部件保存一整套射线透照底片和记录,直到检验师签署了制造厂数据报告。

2. 制造厂应确认按本册要求进行射线透照检测和评片的人员均已按他们雇主的书面培训大钢评定和签证。

雇主为评定和认证无损检测人员而建立的书面培训大钢应参照SNT-TC-1A★。

另外,ASNT的统考发证程序(ACCP)或“CP-189★也可以用于SNT-TC-1A和雇主书面培训大钢的考试和演示要求。

制造厂的质量控制体系(附录10)应说明对无损检测人员的培训、资历、评定和认证的规定。

★SNT-TC-1A“无损检测人员资格评定和颁发证书的推荐方法”ACCP,ASNT的统考发证程序和CP-189系美国无损检测学会出版。

地址:

1711ArlingatePlaza,Columbus,Ohio43228-0518。

3.书面的射线透照检测规程不在要求。

在生产或工艺技术上对射线透照的黑度和透度计影像的演示要求考虑满足符合第Ⅴ卷第2章的要求。

4. 第Ⅴ卷第2章中T-285的要求仅作为参照,射线透照的最后验收取决于规定透度计影像和指定的孔或线(如用线型透度计)的可见能力。

b.焊缝射线透照底片上属于瑕疵性质的显示在下列情况下为不合格,应按UW-38进行返修,并按UW-51重新进行射线透照,或制造厂选择附录12所述的方法和本节规定的标准进行超声波检测。

但应在返修前,用超声波检测方法对缺陷进行确认,且应得到检验师的认可。

材料厚度超过1in.(25mm)时应同时获得用户的同意。

这种超声波检测应记录在制造厂数据报告的备注栏内。

1.任何显示特征为裂纹或未熔合或未焊透区域。

2.任何其他条型显示长度大于:

t<3/4in.(19mm) 1/4in.(6mm)

3/4in(19mm)≤t≤21/4in.(57mm)1/3t

t>21/4in.(57mm) 3/4in(19mm)

第1页

NDE

其中:

t为除去允许的焊缝余高后的焊缝厚度。

对两不等厚零件的对接焊缝,t等于两者中的较薄者,若全焊透焊缝包含角焊缝,则该角焊缝的厚度应计入t内。

3.任何一群成一直线分布的显示,在12t的长度内累计长度大于t值,但相邻缺陷间的间距超出6L者除外。

这里L为该群显示内最长缺陷长度。

4. 圆形显示超过附录4中合格标准所规定者。

c.所有焊接接头的实时射线显示检测应遵照第Ⅴ卷第2章附录Ⅱ及下述规定的要求执行。

1.Ⅱ-292所规定的一套完整记,制造厂应在呈交给检验师前预先进行判定。

列于UW-51(b)

(1)、

(2)、(3)及(4)的缺陷应判为不合格,应接照UW-38进行返修,且返修后用射线透照或实时射线显示两者中的任何一种方法进行复验。

制造厂应保存上述的全部记录直到检验师签署了制造厂的数据报告。

2.制造厂的质量控制体系[见附录10]应说明对负责设备调试、校准、操作和检测数据评定人员的培训、资历、评定和认证的规定。

3.采用实时射线显示检测应在制造厂数据报告的备注栏中予以说明。

二. UW-52 焊接接头的抽样检测

注:

焊接接头的抽样射线透照检测被认为是一种有效的检测措施,抽样射线透照检测的规则亦被认为有助于质量控制。

在焊工或焊接操作工完成一段焊接之后,立即进行的抽样射线透照检测来证实该工作是否做得符合完满的工艺要求。

若所做工作并不满意,在后续各单元的焊接中即可采用取改进措施,这无疑将会改进焊缝质量。

按照这些规则进行的抽样射线透照检测并不能保证所制造的产品达到了预定质量水平,必须认识到,这些抽样射线透照检测规则所验收的容器,当进一步的检测时仍可能会发现存在缺陷,如对一容器要求所有射线透照检测所发现的不合格的焊接缺陷必须全部消除,则该容器必须采取100%的射线透照检测。

a.需要抽样射线透照检测的对接接头应按本节的规定进行抽样射线透照检测检验。

b.抽样射线透照检测的最小比例:

1.对对接头系数取表UW-12(b)栏的每一容器中的每50fi(15m)或其余下不足50fi(15m)的焊缝应作一处抽样检测。

然而对相同的容器或部件,其接头系数取表UW-12(b)栏的,每台焊缝长度均不足50fi(15m),每50fi(15m)焊缝的累计长度,可用一处抽样检测来代表。

第2页

2.对每个需受检验的焊缝累计长度,应拍足够数量的抽样射线透照底片,以检验每个焊工或焊接操作的焊接工作质量。

当两个或两个以上的焊工或焊接操作工在一个接头上分别施焊多层焊道、或双面对接焊接头的两面时,一处抽样检测可代表所有焊工或焊接操作工的焊接工作的质量。

NDE

3.需受检验的焊缝递增量在焊制完成后,抽样检测应尽可能随即进行。

检测部位应由检验师在需受检验的焊缝递增量焊完后选定,除非检验师在事前收到正式通知而不能如期到场或不能用其他的方式选定检测位置时,此时制造厂可自行选定检测位置。

4.满足其他节[如UW-9(d)、UW-11(a)(5)(b)及UW-14(b)]对特殊位置检验规则所要的射线透照检测,不能用来代替抽样射线透照检测规则的要求。

c.抽样射线透照检测的标准 抽样射线透照检测应遵照UW-51(a)规定的方法执行一处抽样射线底片的最小长度应为6in.(152mm)。

当检验师验收了受检容器之后,制造厂方可将抽样射线底片予以存档或舍弃。

用抽样射线透照所检测的焊缝,其合格与否应按下列标准判断。

1. 焊缝的射线底片显示特征为裂纹或未熔合或未焊透区域均为不合格。

2. 焊缝的射线底片显示特征为夹渣或气孔,若任一这种显示长度大于2/3t(t为除去允许的焊缝余高后的焊缝厚度)应为不合格。

对两不等厚工件的对接焊接头,t为两者中的较薄者厚度。

若全焊透焊缝包括角焊缝在内,则该角焊缝的厚度秒计入t内。

若上述限度内的若干显示成直线存在,而在6t长度以内所有显示的最长尺寸的总和不超过t者(对长度不足6t的焊缝,其显示长度总和的限额可按比例推算),且被认为最长的那些显示被不小于3L的合格焊缝金属所隔开,这里L为最大显示长度,该焊缝应判为合格。

判为合格的最大显示长度应3/4in.(19mm)。

任何小于1/4in.(6mm)的这种显示,对任何板厚都可判为合格。

3.圆形显示对无需全部射线透照的焊缝均为合格。

c.评片与复评:

1.按本节(b)

(1)或(b)

(2)内的要求进行的抽样射线透照检测并按本节(c)

(1)和(c)

(2)内规定评为合格者,则该射线底片所代表的焊缝增量均作合论。

2. 按本节(b)

(1)或(b)

(2)内的要求进行抽样射线照相检验并经检验发现该焊缝不符合本节(c)

(1)和(c)

(2)中最低质量要求,对此同一焊缝增量应增加两个抽样射线透照检测,其位置应避开原先的抽样检测位置。

这些增加的抽样检测位置应由检验师或制造厂选定,与本节(b)(3)中所规定的确定最初抽样检测位置的方式相同。

a.如果增加的两个抽样检测结果表明焊缝符合本节(c)

(1)和(c)

(2)的最低质量要求,由这三张射线底片所代表的全部焊缝增量作合格论。

三张射线底片中第一次射线底片所发现的焊缝缺陷应予以除去并焊接返修。

返修后的焊缝区域应按UW-52的要求进行射线透照检测。

第3页

b. 若增加的两个样检测结果表明该焊缝不符合本节(c)

(1)和(c)

(2)的最低质量要求时,该三张片所代表的焊缝增量应予判废。

该全部判废焊缝应予除去,接头应予重焊,或制造厂对其所代表的焊缝进行全部射线透照检测,并仅对其中有焊接缺陷的部位予以返修。

NDE

c.焊接返修应采用评定合格的工艺。

其方法应由检验师认可。

重新焊接的接头,或返修区域的焊缝应按UW-52要求取一处进行抽样射线透照检测。

强制性附录4

用射线透照法测定焊缝中圆形显示的圆形显示图的标准

ASME第Ⅷ卷第1册(2004版)

4-1.标准适用范围

这些标准适用于铁素体、奥氏体和非铁基材料。

4-2. 专用术语

a.圆形显示------射线底片上最大长度等于或小于三倍宽度的显示。

这些显示可以是圆形、椭圆形、圆锥形或不规则形状,还可以带尾部。

当评定一个显示的大小时,应包括该尾部。

显示可能由于焊缝中的任何缺陷所产生,例如气孔、夹渣或夹钨。

b.线性排列显示------当一系列4个或更多个圆形显示接触到通过两外侧的圆形显示中心所画的、并且平行于焊缝长度的一条线时,应认为是线性排列显示。

c.厚度t------t是不包括任何许可的余高的焊缝厚度。

对连接两个在焊缝处有不同厚度的构件的对接焊缝,t是上厚度中的较薄者。

如果全焊透焊缝包括角焊缝,则角焊缝厚度应计入t内。

4-3. 验收标准

a.图像黑度------显示中的图像黑度可以不同,它不作为验收或拒收的标准。

b.不计作缺陷的显示(见表4-1例)只有超过下列尺寸的圆形显示才计作缺陷。

t<1/8in.(3mm)时为1/10t

1/8in≤t≤1/4in(3至6mm)时为1/64 in.

1/4<t≤t≤2in(6至50mm)时为1/32 in.

t>2in.(50mm)时为1/16in

第4页

c.圆形显示的最大尺寸(见表4-1例)任何显示的最大许可尺寸应为1/4t或5/32in.(4mm)中的较小者,但与相邻显示相距1in.(25mm)或更远的单个显示例外,它可以等于1/3t或1/4in.(6mm)中的较小者。

对t大于2in.(50mm),单个显示的最大许可尺寸应增加到3/8in.(10mm)。

NDE

d.线状排例圆形显示------在长度等于12t内显示各直径的总和小于t时,线状排例圆形显示是合格的,见4-1。

各组线状排例圆形显示的长度及各组显示之间的间距应符合图4-2的要求。

e.间距------相邻圆形显示之间的距离不是决定验收或拒收的因素,但对单个显示或各组线状排列的显示距离的要求除外。

f. 圆形显示判定图------性质为缺陷的圆形显示不应超过图中所示的尺寸。

图4-3至4-8表明大于1/8in.(3mm)的不同焊缝厚度分类排列的各种不规则分布和密集的圆形显示。

这些图表示了圆形显示的最大度的合格范围。

各厚度的图代表的是6in.(150mm)长实尺的射线照片,不应放大或缩小。

所标明的各种分布不是必然在射线底片上可以出现的图形,但都是许可的典型密集度和尺寸。

g.小于1/8in.(3mm)的焊缝厚度t------当t小于1/8in.(3mm)时,在长为6in.(150mm)的焊缝上的圆形显示不应超过12个。

在长度小于6in.(150mm)的焊缝上,允许显示的数量应成比例地减小。

h.密集性显示------在例图中,在一局部面积上的密集性显示数量多达不规则显示数量的4倍。

合格的密集性显示长度不超过1in.(25mm)或2t中的较小者。

在有一群以上时发,其长之和上度6in.(150mm)焊缝长度上不应超过1in.(25mm)。

表4-1

(1) 美制单位

厚度t

in.

圆形显示的最大许可尺寸,in

不计作缺陷显示的最大尺寸

in.

不规则的

单个的

<1/8

1/8

3/16

1/4

5/16

3/8

7/16

1/2

9/16

5/8

11/16

3/4~2

>2

1/4t

0.031

0.047

0.063

0.078

0.091

0.109

0.125

0.142

0.156

0.156

0.156

0.156

1/3t

0.042

0.063

0

.083

0.125

0.146

0.168

0.188

0.210

0.230

0.250

第5页

0.375

1/10t

0.015

0.015

0.015

0.031

0.031

0.031

0.031

0.031

0.031

0.031

0.031

0.063

NDE

表4-1

(1) (续)

SI制单位

厚度t

mm.

圆形显示的最大许可尺寸,mm

不计作缺陷显示的最大尺寸

mm.

不规则的

单个的

<3

3

5

6

8

10

11

13

14

16

17

19.0~50

>50

1/4t

0.79

1.19

1.60

1.98

2.31

2.77

3.18

3.61

3.96

3.96

3.96

3.96

1/3t

1.07

1.60

2.11

.

2.64

3.18

3.71

4.27

4.78

5.33

5.84

6.35

9.53

1/10t

0.38

0.38

0.38

0.79

0.79

0.79

0.79

0.79

0.79

0.79

0.79

1.60

注:

(1)此表仅作为例子。

附:

焊缝中圆形缺陷显示的圆形显示图标准

在12t的长度上L1至Lx之和应小于t

图4-1线状排列的圆形显示

在12t的长度上各群长度之和应小于t

最大组的长度:

最小组的间距:

L=1/4in.(6mm),t<3/4in.(19mm)时3L,L是所评定的相邻组的最长的长度

L=1/3t,t为3/4in.(19mm)至21/4in.(57mm)

L=3/4in.(19mm),t>21/4in.(57mm)

第6页

第6页

图4-2线状排列圆形显示的组群

NDE

(a)不规则的圆形显示

在任何6in.(152mm)长的焊缝内许可的典型密集度和尺寸

(b)单个的显示(c)密集群

最大尺寸按表4-1

图4-3t=1/8~1/4in.的图

(a)不规则的圆形显示

在任何6in.(150mm)长的焊缝内许可的典型密集度和尺寸

(b)单个的显示(c)密集群

最大尺寸按表4-1

图4-4t>1/4~t=3/8in.(6mm~10mm)的图

第7页

NDE

(a)不规则的圆形显示

在任何6in.(150mm)长的焊缝内许可的典型密集度和尺寸

(b)单个的显示(c)密集群

最大尺寸按表4-1

图4-5t>3/8~t=3/4in.(10mm~19mm)的图

(a)不规则的圆形显示

在任何6in.(150mm)长的焊缝内许可的典型密集度和尺寸

(b)单个的显示(c)密集群

最大尺寸按表4-1

图4-6t>3/4~t=2