国内特大型烧结机的应用及发展状况.docx

《国内特大型烧结机的应用及发展状况.docx》由会员分享,可在线阅读,更多相关《国内特大型烧结机的应用及发展状况.docx(10页珍藏版)》请在冰豆网上搜索。

国内特大型烧结机的应用及发展状况

国内特大型烧结机的应用及发展状况

国内特大型烧结机的使用及发展状况

1、国内特大型烧结机的使用情况

自80年代宝钢成套引进国外先进的钢铁技术后,我国钢铁工业在这二十年间发生了翻天覆地的变化,上了一个新的台阶,其技术水平已接近或达到了国际先进水平。

随着钢铁工业的日益发展,烧结生产也有了迅速的发展,特别是烧结设备大型化、自动化、现代化有着显著的进步。

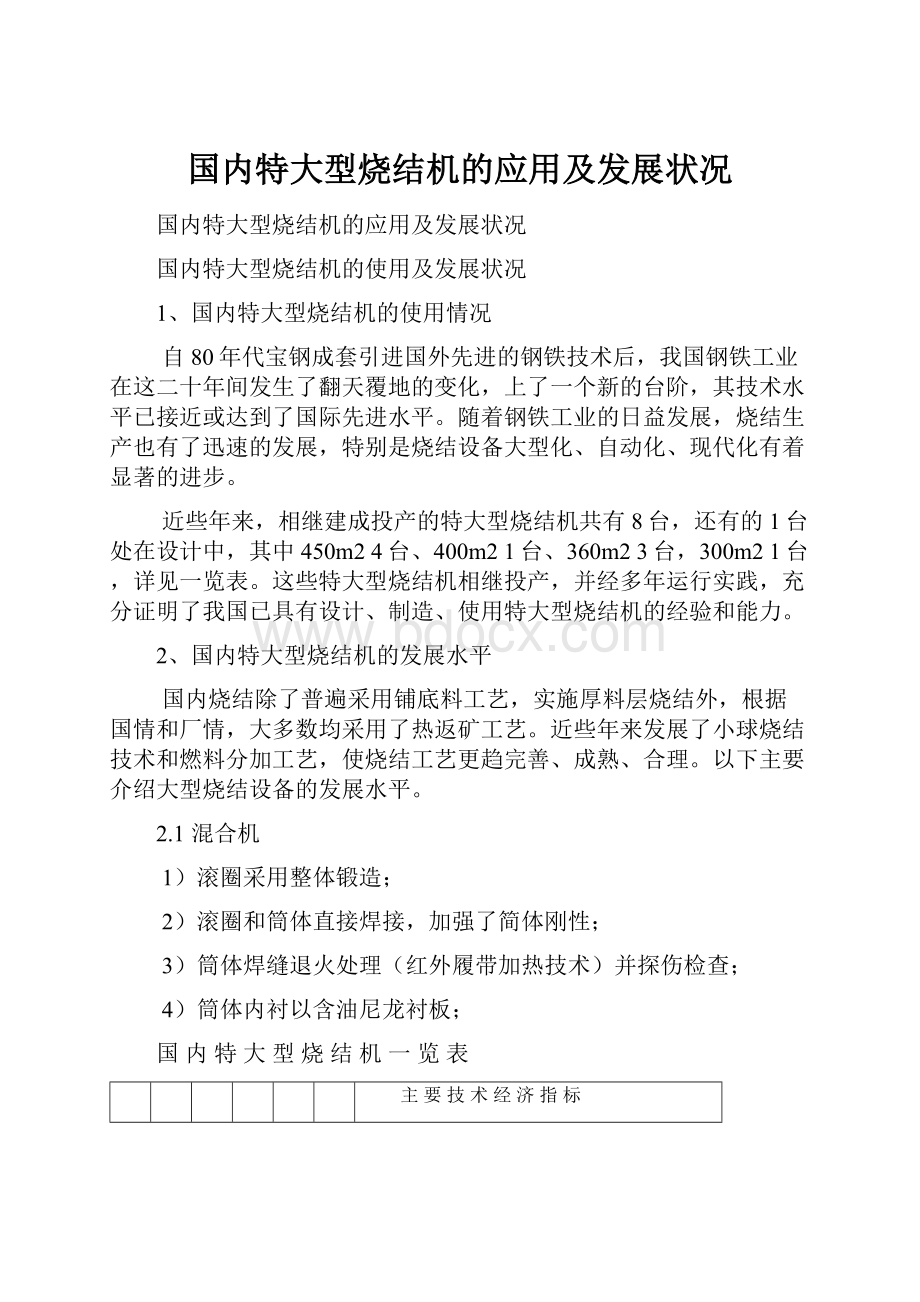

近些年来,相继建成投产的特大型烧结机共有8台,还有的1台处在设计中,其中450m24台、400m21台、360m23台,300m21台,详见一览表。

这些特大型烧结机相继投产,并经多年运行实践,充分证明了我国已具有设计、制造、使用特大型烧结机的经验和能力。

2、国内特大型烧结机的发展水平

国内烧结除了普遍采用铺底料工艺,实施厚料层烧结外,根据国情和厂情,大多数均采用了热返矿工艺。

近些年来发展了小球烧结技术和燃料分加工艺,使烧结工艺更趋完善、成熟、合理。

以下主要介绍大型烧结设备的发展水平。

2.1混合机

1)滚圈采用整体锻造;

2)滚圈和筒体直接焊接,加强了简体刚性;

3)筒体焊缝退火处理(红外履带加热技术)并探伤检查;

4)筒体内衬以含油尼龙衬板;

国内特大型烧结机一览表

厂名

烧结机

面积

(m2)

台车

宽度

(m)

料层厚度

(mm)

冷却

形式

投产

年月

主要技术经济指标

产量

(万t)

利用系数

(t/m2·h)

合格率

(%)

转鼓强度

固体燃耗

(kg标煤/t)

耗电量

kW.h/t

工序能耗

kg标煤/t

作业率

(%)

输出

粉矿率

(%)

宝钢烧结厂(1#机)

450

5

650

鼓风

环冷

85.9

467

1.217

99.63

75.49(JIS)

44.85

41.07

60.14

99.1

4.4

宝钢烧结厂(2#机)

450

5

620

鼓风

环冷

91.6

444

1.173

99.24

75.59(JIS)

46.05

47.64

55.33

98.66

4.5

宝钢烧结厂(3#机)

450

5

660

鼓风

环冷

98.3

468

1.254

99.95

81.76

47.77

36.74

61.59

98.54

4.6

武钢烧结厂(四烧)

450

5

630

鼓风

环冷

98.11

428

1.267

96.86

75.89

46.43

42.8

62.86

89.75

6.65

武钢烧结厂(三烧)

360

4

650

鼓风

环冷

设计中

376

1.32

鞍钢烧结厂(二烧)

360

4

600

鼓风

环冷

2001.1

388

1.36

鞍钢东鞍山烧结厂

360

4

600

鼓风

环冷

2001.2

365

1.28

马钢烧结厂(三烧)

300

4

550

鼓风

带冷

1994

290

1.26

96.94

78.05

45.8

47.5

79

87.36

8.12

邯钢烧结厂(一烧)

400

5

560

鼓风

环冷

2000.3

206

0.967

85.96

72.6

54.89

44.66

76.1

73.77

11.6

5)钢丝绳吊挂洒水管,洒水采用雾化喷头;

6)采用集中喷油润滑;

7)采用齿轮齿圈传动、减速器为硬齿面;齿圈为剖分式;

8)设置有盘车装置,便于安装与检修。

9)作为需要调速的制粒机,设置有调速装置。

a、变频调速;b、液力偶合器调速;c、悬轮调速的调速

(双功率流,以小调大)

2.2烧结机

1)普遍采用圆辊+反射板(或多辊布料器)的布料方式,摆头皮带+宽皮带布料方式也开始采用;

2)采用三体组装式5m宽台车;

3)普遍采用柔性传动装置(单轴或双轴驱动),电机采用交流变频调速;头尾星轮采用新型齿板(连体齿板)。

4)设置层厚检测与控制;

5)采取综合有效地防止漏风措施;

*端部密封采用新型全金属结构的密封装置,两侧密封采用

下弹式弹性滑道与风箱上固定滑道的密封方式。

*台车端部设置防磨板、栏板采用整体式,两侧设阻流条和

盲板篦条;

*骨架和风箱采用中部固定向两端移动,消除热澎胀;

*风箱法兰连接螺栓采用高强度耐热螺栓。

*伸缩节采用金属波纹补偿器。

6)普遍采用高效、节能型点火炉。

7)普遍取消了粘矿振打装置。

8)设置了完善的超限保护装置。

2.3单辊破碎机

1)辊轴、齿板和篦板堆焊耐热抗磨合金,冷却方式分为全通水和轴通水两种方式,齿板和辊轴有装配式和整体焊接式。

通水冷却的齿板寿命18个月,篦板12个月(单头)。

2)设置齿辊起吊装置和篦板移动台车,使齿辊和篦板可实现机外检修。

3)驱动电机采用过载能力大的特殊电动机,减速器采用硬齿面减速器。

2.4冷却机

2.4.1普遍采用鼓风环式冷却机(最大为460m2)

1)采用双侧摩擦传动,电机变频调速,减速器为硬齿面并带强制润滑站;

2)环冷台车为底卸式,组装于回转框架内,并采用自润滑球铰式连接方式;

3)合理的卸载曲轨使台车运行平稳,卸料干净;

4)风箱间设有连通阀,可适应单个风机检修或少开风机时环冷机继续运转的需要;

5)逐渐取消清除散料环形拉链机,采用电动小车收集散料。

6)对排出废气进行余热回收,回收设备有热管式和翅片管式等。

2.3.2新型鼓风环式冷却机

主要解决了环冷的密封和散料收集问题,与传统型相比有如下特点:

1)取消了原环冷机下部的双层卸灰阀和环形拉链机,台车与风箱为一体式结构,风箱既能通过冷风,又能承接散料,当台车运行至卸矿区时,散料与烧结矿一并排出;

2)取消了原有固定风箱,采用新的鼓风系统,将传统的环形锥面密封改为平面静密封和液体动密封,密封效果好,可减小冷却风量约1/4~1/5。

3)设备重量可减轻,设备高度可降低,为降低主厂房高度创造了有利条件,可节省工程费用。

2.5筛分设备

冷矿筛主要有圆振动筛、直线振动筛和椭圆振动筛。

1)注重承力构件的优化设计和加工制作以及易损零件的可更换性。

2)联接元件采用高强度螺栓和复合型防松螺母。

3)减振元件普遍采用螺旋形橡胶金属复合弹簧。

4)普遍采用二次隔振。

5)采用整体式移动结构,以便整体更换与维修。

6)普遍采用椭圆等厚振动筛,其优点有:

a、筛面设置三段不同的倾角,使物料在筛面上具有不同的筛分参数,筛分过程得到进一步优化,筛面上物料易于流动、分层和透筛,因而筛分效率高(85%以上)、处理量大;

b、采用二次隔振系统,将机下灰斗与二次隔振架融为一体,既减轻了设备重量,又增加了减振效果,有效地减小了传给基础的载荷,使设备运转平稳、噪声小;

c、采用三轴驱动,改善了筛箱侧板的受力状况,减小了单个轴承的负荷,提高了筛分设备运转的可靠性和使用寿命。

3、国内特大型烧结的制造技术水平、存在的问题及其对策

3.1制造能力及技术水平

总的来说,我国已进入世界大型烧结机先进技术的行列、宝钢2、3#机和武钢四烧、鞍钢东烧、二烧的相继投产,已充分证明国内制造大型烧结机的技术水平。

国内独立制造完成的最大主机规格见一览表。

国内制造的最大烧结设备一览表

序号

设备名称

设备规格

备注

1

圆盘给料机

φ3600mm

鞍钢二烧

2

圆筒混合机

φ5.1×24.5m

宝钢3#机、武钢四烧

3

烧结机

450m2(5m台车)

宝钢2#、3#机、武钢四烧

4

单辊破碎机

φ2000×4200mm

鞍钢东烧、二烧

5

环冷机

460m2(中径φ48m)

宝钢、武钢

6

冷矿筛

3×9m

鞍钢东烧、二烧

7

电除尘

2×264m2

宝钢、武钢

8

主抽风机

16500m3/min

鞍钢东烧、二烧

关键零、部件的制造技术已得到较好地解决,如:

1)圆盘给料机的盘面跳动;

2)圆筒混合机托圈的锻造和筒体的组焊、热处理(齿圈:

10m模数38~50);

3)烧结机头、尾星轮及弯道的焊接与加工,台车的材质与铸造加工;

4)单辊齿辊轴的加工与耐磨堆焊;

5)环冷机三轨(卸载曲轨、水平轴、侧轨)、回转框架制作、摩擦板的材质与热处理;

6)振动筛筛箱的侧板和大梁制体;

7)电除尘的极线、极板制作由专业厂家完成(昆山);

8)主抽风机的叶轮及轮轴。

3.2存在的问题及其对策

3.2.1宝钢、武钢450m2烧结机引进的内容

1)机械基础件及部分电器产品

a、安全联轴器、大型轴承及轴承座、密封件、液压及气动元

件、安装工具等;

b、电器产品:

部分电动机、一次检测仪表、电磁铁等。

2)计算机设备;

3)部分关键设备及部件,如主抽风机、单辊的齿辊及篦板、柔性传动、层厚液压控制装置、振动筛等;

4)部分特殊的材料:

弯道的材质、超宽、超厚钢板等。

3.2.2存在的问题及对策

a、关于轴承及轴承座

轴承差异:

材质、热处理及加工方法

材质:

真空脱气钢(外)、大气冶炼钢(内)

热处理:

连续自动且带气体保护辊底炉生产线(外)

老式箱式炉、井式炉。

加工:

钢板冲压窗孔形保护架(外)、黄铜加工实体

保持架(内)。

寿命与价格:

2~2.5倍,价1∶7~8.

国内适用烧结设备的大规格轴承均能生产,技术在提高。

b、关于电动机

国内能生产大功率电动机,已在武钢和鞍钢使用

c、关于其它基础件:

国内已经能部分得到解决,不能解决可适当引进;

d、关于计算机设备及重要的仪表:

引进。

e、关于部分关键设备及部件:

(1)主抽风机:

国内制造或合作制造。

(2)单辊:

国内制造,深孔加工及堆焊国内能够解决。

(3)柔性传动:

关键是蜗轮、蜗杆的制造与承载能力。

国内制

造的单轴驱动的输出力矩已达96t.m;

(4)层厚控制装置:

可根据工厂装备水平确定引进或国产或改

用共它调节装置。

(5)振动筛:

冷矿筛国内已具有能力,大型热矿筛引进或改为

固定筛。

f、关于特殊材料

(1)国内其它材料替代,如弯道材料。

(2)超宽、超厚钢板:

力足国内或改善焊接工艺。

g、关于制造技术

目前尚缺乏一套完整的烧结设备制造技术规范(包括设计),故应选择具备相应经验厂家来制造,才能达到要求,减少风险。

4、我院在设计特大型烧结机的经验与教训

4.1设计业绩

≥90m2烧结机:

31台,其中360m2及以上5+1=6台。

4.2设计经验与教训

1)合理确定与调整轴承的游隙(尤其是大型轴承),并保持良好的润滑条件;

2)注意各运动件之间的硬度匹配;

如:

车轮与轨道、卡轮与齿板、台车滑板与风箱上的固定滑

道等。

3)合理确定制造误差与安装误差

4)设计要方便制造、运输、安装与检修改换。

a)结构设计要合理;

b)要注明必要的安装与检查标记;

c)考虑好必要的安装工具和合理的安装措施。

5)注意热位移的合理补偿;

6)除尘风量要分布合理(阻力平衡);

7)“三电”控制水平注重适用、可靠。