高效湿法混合制粒机验证文件方案.docx

《高效湿法混合制粒机验证文件方案.docx》由会员分享,可在线阅读,更多相关《高效湿法混合制粒机验证文件方案.docx(49页珍藏版)》请在冰豆网上搜索。

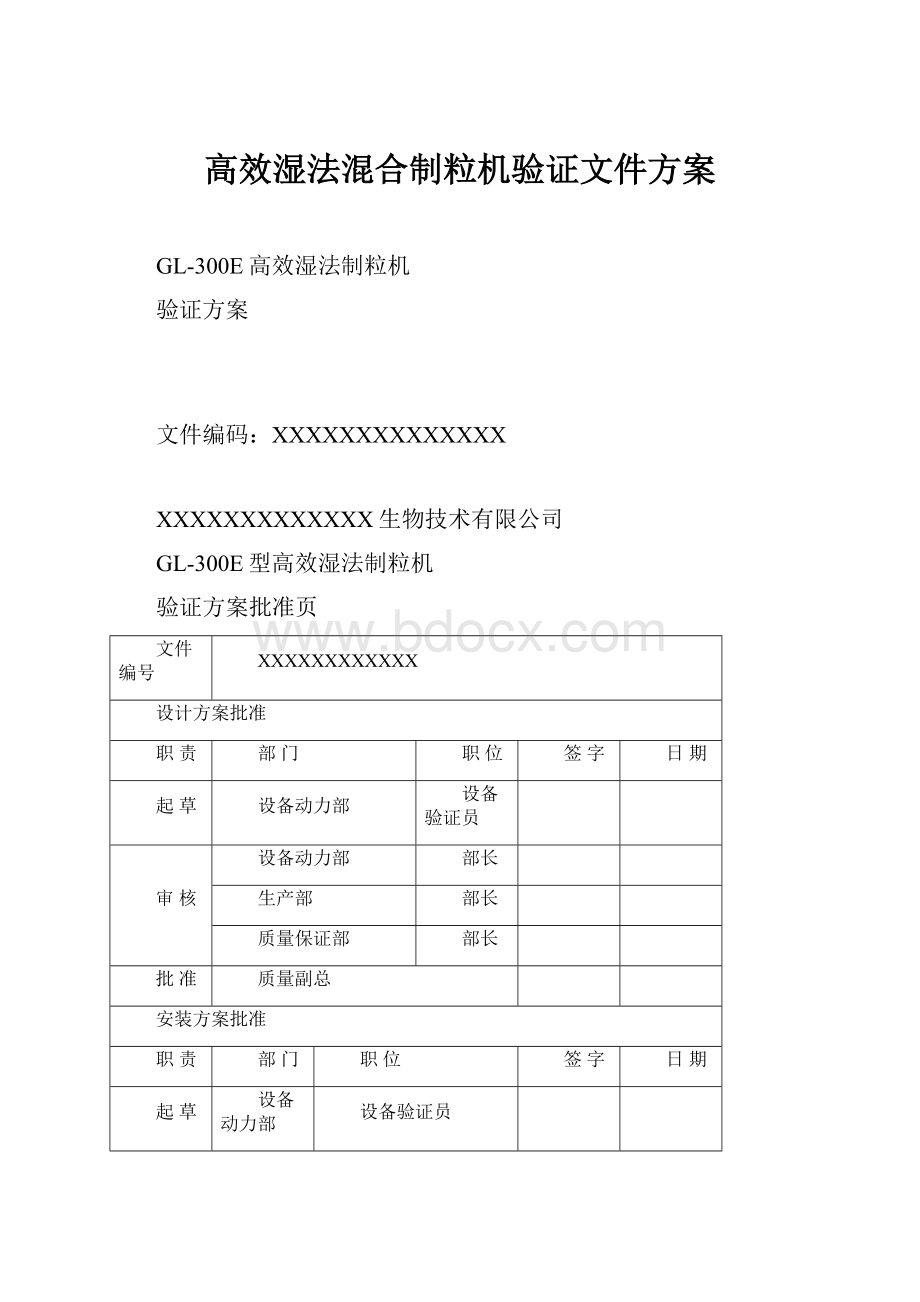

高效湿法混合制粒机验证文件方案

GL-300E高效湿法制粒机

验证方案

文件编码:

XXXXXXXXXXXXXX

XXXXXXXXXXXXX生物技术有限公司

GL-300E型高效湿法制粒机

验证方案批准页

文件编号

XXXXXXXXXXXX

设计方案批准

职责

部门

职位

签字

日期

起草

设备动力部

设备验证员

审核

设备动力部

部长

生产部

部长

质量保证部

部长

批准

质量副总

安装方案批准

职责

部门

职位

签字

日期

起草

设备动力部

设备验证员

审核

设备动力部

部长

生产部

部长

质量保证部

部长

批准

质量副总

运行方案批准

职责

部门

职位

签字

日期

起草

设备动力部

设备验证员

审核

设备动力部

部长

生产部

部长

质量保证部

部长

批准

质量副总

批准

性能方案批准

职责

部门

职位

签字

日期

起草

设备动力部

设备验证员

审核

设备动力部

部长

生产部

部长

质量保证部

部长

批准

质量副总

批准

验证小组名单

组长/协调员

姓名

职务/职称

部门

设备部负责人

成员

姓名

职务/职称

部门

质量副总

/

质量保证部负责人

质量保证部

质量控制部负责人

质量控制部

车间主任

综合制剂车间

现场监控员

质量保证部

设备管理员

设备部

制粒组负责人

综合制剂车间

操作工

综合制剂车间

1.概述:

本设备是为满足本公司内部标准、2010年版GMP、中国国家食品药品监督管理局的要求而进行设计,主要用于物料的混合、制粒,设备安装于新建口服固体制剂车间洁净区。

高效湿法制粒机工作原理:

粉状松散物料在密闭的料缸内搅拌桨作用下呈流动状态(紊态)充分混合,然后注入粘合剂,在搅拌桨和切刀共同作用下制成均匀湿颗粒,转入整粒装置进行整粒。

设备名称

高效湿法制粒机

型号

GL-300E

制造厂商

XXXXXXXXX机械有限公司

设备编号

XXXXXXXXXX

2.目的:

通过文字叙述、检查确认和试验数据等,证明该设备能够连续、稳定地满足生产需要并符合GMP要求。

验证过程应严格按照本方案规定的内容进行。

3.范围:

3.1文件适用范围:

本文件适用于GL-300E型高效湿法制粒机的设备确认。

3.2验证范围

3.2.1GL-300E型高效湿法制粒机的设计确认(DQ);

3.2.2GL-300E型高效湿法制粒机的安装确认(IQ):

3.2.3GL-300E型高效湿法制粒机的运行确认(OQ);

3.2.4GL-300E型高效湿法制粒机的性能确认(PQ)。

4.职责:

人员

职务

职责

设备部管理员

□负责起草验证方案和报告;

□负责本方案的实施;

□负责跟踪所有偏差缺陷均已整改;

□负责与设备供应商的沟通。

生产副总经理

□负责该方案和报告技术审核;

□负责验证过程审核确认是否符合生产工艺要求。

质保部负责人

□负责质量保证部和法规要求的符合性审核;

□负责方案,偏差和报告实施前后的审核。

设备部负责人

□负责审核验证方案和验证报告。

现场监控员

□负责现场监控及取样。

现场监控员

□负责现场监控及取样。

综合制剂车间主任

□负责组织人员严格按照设备的操作规程进行操作和记录。

质量副总

负责方案和报告的批准。

质量控制部

负责安排人员对样品进行检验。

操作工

负责该设备的操作。

5.验证时间进度安排:

验证工作内容

起止日期

设计确认

年月日-年月日

安装确认

年月日-年月日

运行确认

年月日-年月日

性能确认

年月日-年月日

6.验证内容:

6.1设计确认

6.1.1目的

本文件目的是用以说明高效湿法制粒机用户需求,提出重要部件、关键参数和必需的选择,生产供应商应以此为依据进行设备的选型、功能设计并最终完成制造,为设备的验收和验证提供依据。

此文件应作为与选定的设备供应商签订的购买合同的一个主要组成部分。

供应商要遵守该文件里的信息和条件以及购买条款和条件。

6.1.2检查项目:

6.1.2.1对比URS与设备技术标准

a.试验方法

将URS与设备技术标准逐项进行对比,并将检查结果记录在表格1中。

b.可接收标准

技术标准中包括了URS中的所有项目。

对比URS与设备技术标准

URS编号

URS-108-2020

c.生产工艺要求

编号

URS项目

设备技术标

准是否包含

结论

偏差

URS001

总容积:

300L

是否

合格不合格

URS002

有效容积:

290L

是否

合格不合格

URS003

产量:

50-120Kg/批

是否

合格不合格

URS004

搅拌速度:

5-200r/Min变频调速

是否

合格不合格

URS005

搅拌功率:

22kw

是否

合格不合格

URS006

电机功率:

5.5Kw

是否

合格不合格

URS007

颗粒大小:

10-60目

是否

合格不合格

URS008

耗气量:

12m3/h

是否

合格不合格

URS009

工作气压:

0.15-0.6MPa

是否

合格不合格

URS010

切刀转速:

1000~2500rpm,变频调速

是否

合格不合格

URS011

重量:

2500

是否

合格不合格

d.设备要求

编号

URS项目

设备技术标

准是否包含

结论

偏差

URS001

可真空加料、可人工加料、可提升加料机加料

是否

合格不合格

URS002

料缸与缸盖要采用优质低碳含钼不锈钢(304)制成,与缸口密封圈一起组成了承负压制粒缸结构,密封性良好,工作时不漏粉尘。

是否

合格不合格

URS002

料缸与缸盖要配置加料口、加浆口、喷枪口、视镜、清洗枪口、过滤器口,方便操作。

是否

合格不合格

URS004

反吹过滤器要实现制粒缸内外气体交换,同时阻止料缸内粉体物料逸出系统,也阻止系统外污染物(10μm以上微粒)进入系统。

是否

合格不合格

URS005

喷枪装置的安装高度可调节并有刻度线指示,喷嘴角度可随喷枪管转动以调整合适的安装角度。

喷嘴孔径可根据制粒工艺调换选择。

是否

合格不合格

URS006

搅拌浆要保证搅拌时不变形,采用轴密封和气密封双重保护,在搅拌桨高线速度下能保证良好的的耐磨性和密封性。

是否

合格不合格

URS007

切刀及其传动装置可拆卸,便于维护和更换,制粒刀轴密封采用机械密封和气密封方式,气密封与切刀进行连锁,若没有气体或气压不够的情况下,切刀不能转动。

是否

合格不合格

URS008

电气控制系统可编程控制器(PLC)、触摸屏、变频器及其他电气控制元件及线路等。

除触摸屏与一些传感器外,其余电气件安装于电气箱中。

是否

合格不合格

URS009

可编程控制器要用西门子CPU。

是否

合格不合格

结论:

检查人:

日期:

复核人:

日期:

6.1.2.2审核设计文件及图纸;

a.方法

按照GMP、产品和工艺的要求,详细检查设计图纸及文件。

b.标准

各设计文件及图纸,符合GMP的要求。

设计图纸与相关设备资料的文件检查

编号

项目

检查结果是否合格

偏差

1

各零部件剖面图

合格不合格

2

各零部件局部图

合格不合格

3

总装配图

合格不合格

4

电器原理与接线图

合格不合格

5

采购合同复印件

合格不合格

6

设备一览表

合格不合格

7

设备配置单

合格不合格

结论:

检查人:

日期:

复核人:

日期:

6.1.3偏差

6.1.3.1目的

在DQ执行过程中发现偏差及所采取的解决方法。

6.1.3.2方法

对每一个发现的偏差,要确认解决方法和实施该解决方法所需的步骤(如果适用)。

把由出现偏差(或标出其出处)而导致的变更控制表格都附在验证文件内。

并确认解决方法已圆满的完成及签名、日期。

6.1.3.3接受标准

所有的偏差得到记录,适宜的解决方法已得到批准并已得到执行。

如果仍有为解决的偏差,但是经过验证小组讨论,该偏差不影响后续的验证工作。

6.1.4变更

6.1.4.1目的

记录所有在DQ执行过程中发现的变更及所采取的解决方法。

6.1.4.2方法

在设计确认过程中发现的变更应按类别列出来,记下每一个变更的序列号并对其进行详细的描述,对本方案来说每个变更的编号都是特定的,在相关的表格中出现的变更都应有变更报告。

对每一个发现的偏差,要确定解决方法和执行该解决方法所采取的步骤(如果适用)。

把由偏差(或标明其出处)而导致的变更控制表格附在验证文件内。

在偏差圆满解决后,要签名并注明日期。

6.1.4.3接受标准

记录所有发现的偏差;所有的偏差已按照批准的方法解决,或该偏差不会对工艺或产品质量造成不良影响。

6.1.5DQ确认总结报告:

6.1.5.1试验项目结果检查

序号

检查项目

检查结果(是否满意)

1

URS与技术标准的对比

□是□否

2

设计文件与图纸的检查

□是□否

3

偏差与变更

□是□否

6.1.5.2偏差总结

共发现个偏差,其中关键偏差个,中等偏差个,微小偏差个。

6.1.5.3确认结论

完成所有检查项目,各检查项目结果合格。

各项偏差均已完成。

在完成后在下项目方框内打√,确认完成。

DQ已成功完成,可以进行IQ。

□DQ不符合要求,需要进行整改。

检查:

日期:

年月日

审核:

日期:

年月日

批准:

日期:

年月日

6.2安装确认

6.2.1目的

检查并确认该设备所用材质、设计、制造符合2010版新版GMP要求;检查该设备的文件资料齐全且符合GMP及工艺要求;检查并确认设备的安装符合生产要求、公用工程系统配套齐全且符合设计要求;确认该设备的各种控制系统功能符合设计要求。

6.2.2检查项目

6.2.2.1前提条件检查

DQ报告批准日期

是否可以开始进行IQ

□是□否

6.2.2.2技术文件检查

a.目的

确保需要的技术文件和图纸是否最新,齐全和准确。

b.方法

现场检查比对所需技术文件和图纸文件清单,为最新版本,以及文件资料确认存放地点。

c.接受标准

技术文件和图纸为最新,齐全和准确。

技术文件检查

序号

确认的项目

确认标准

确认方法

结论

存放处

1

供应商资质

资质在有效期内

核对

2

电器原理图

在说明书中

查找

3

设备规格

与合同一致

核对

4

设备说明书

与设备一致

核对

5

结构示意图

在说明书中

查找

6

设备开箱验收记录

存在

核对

7

设备装箱单

单货一致

核对

8

设备安装图

提供

核对

9

产品合格证

提供

核对

10

与物料接触的材质报告

提供

核对

结论:

检查人:

日期:

复核人:

日期:

6.2.2.3设备外观检查

a.目的

确保设备外观符合标准

b.方法

现场检查设备外观是否完好,符合标准。

c.接受标准

外观完好

设备外观检查表

序号

确认项目

确认标准

确认方法

结论

偏差

1

机身

无锈蚀,防锈漆涂敷层无剥落。

目测

2

钣金件

外表面无锋利锐角,板面平整,无明显凹凸和肉眼可见的碰伤、划伤。

目测

3

料缸与缸盖

所有连接圆滑过渡、无死角,无明显凹凸和肉眼可见的碰伤、划伤。

目测

4

出料门

出料门启、闭灵活,密封可靠。

手动

5

制粒刀

所有连接圆滑过渡、无死角,无明显凹凸和肉眼可见的碰伤、划伤。

手动

6

搅拌桨

刀头螺母及中间垫套等均无明显凹凸和肉眼可见的碰伤、划痕。

实际测量

7

电气控制柜

电气柜和电气柜门密封良好,防尘土等防护措施。

目测

8

电缆电线

安装牢固、可靠,无松脱现象。

手动

9

触摸屏

界面清洁、无划痕、无污渍。

10

整体清洁度

整机外壳光洁、无尘埃、无斑迹。

结论:

检查人:

日期:

复核人:

日期:

6.2.2.4检查设备材质

a.目的

确认与药物直接接触面/材料符合标准和适用于预期用途。

b.方法

检查制造商提供的材质证明书,通过文件对比确认该设备与药品直接接触的表面所c.用的材料符合设计标准。

查看材质证明并现场确认

d.接受标准

与药物直接接触面材料为304不锈钢。

与药物直接接触面材质

序号

零件名称

材质

金属表面粗糙度

要求

实际

要求

实际

1

料缸

304

Rain≤0.4µm

2

缸盖

304

Rain≤0.4µm

3

搅拌桨

304

Ra≤0.4μm

4

切刀

304

Ra≤0.4μm

5

出料门

304

Ra≤0.4μm

6

配液罐

304

Rain≤0.4µm

Raout≤0.8µm

7

视镜

钢化玻璃

/

8

垫圈/密封圈

食品级硅橡胶

/

结论:

检查人:

日期:

复核人:

日期:

6.2.2.5输入输出点测试确认

a.目的

确保输入输出准确。

b.方法

开机空载运行。

c.标准

输入输出信号灯指示准确。

输入输出测试检查表

项目

描述

确认结论

是

否

输入点

急停

强制输入位置,相对应的PLC信号灯0.0亮

□Y

□N

压缩空气信号

强制输入位置,相对应的PLC信号灯0.1亮

□Y

□N

搅拌变频器故障

强制输入位置,相对应的PLC信号灯0.2亮

□Y

□N

切刀变频器故障

强制输入位置,相对应的PLC信号灯0.3亮

□Y

□N

锅盖到位

强制输入位置,相对应的PLC信号灯0.5亮

□Y

□N

出料盖到位

强制输入位置,相对应的PLC信号灯0.6亮

□Y

□N

柜门未关报警

强制输入位置,相对应的PLC信号灯0.7亮

□Y

□N

出料阀关到位

强制输入位置,相对应的PLC信号灯1.0亮

□Y

□N

清洗水压开关

强制输入位置,相对应的PLC信号灯1.1亮

□Y

□N

轴密封压力开关

强制输入位置,相对应的PLC信号灯1.2亮

□Y

□N

正压防爆开关HMI

强制输入位置,相对应的PLC信号灯1.3亮

□Y

□N

正压防爆开关-GEC

强制输入位置,相对应的PLC信号灯1.4亮

□Y

□N

缸盖气囊密封开关

强制输入位置,相对应的PLC信号灯1.7亮

□Y

□N

流化床干燥准备完成状态

强制输入位置,相对应的PLC信号灯2.0亮

□Y

□N

真空泵热继报警

强制输入位置,相对应的PLC信号灯3.0亮

□Y

□N

真空压力下限

强制输入位置,相对应的PLC信号灯3.1亮

□Y

□N

真空压力上限

强制输入位置,相对应的PLC信号灯3.2亮

□Y

□N

输出点

报警

强制输出位置,相对应的PLC信号灯0.0亮

□Y

□N

变频器复位

强制输出位置,相对应的PLC信号灯0.1亮

□Y

□N

搅拌启停

强制输出位置,相对应的PLC信号灯0.2亮

□Y

□N

切刀启停

强制输出位置,相对应的PLC信号灯0.3亮

□Y

□N

真空泵

强制输出位置,相对应的PLC信号灯0.5亮

□Y

□N

真空抽空阀

强制输出位置,相对应的PLC信号灯0.6亮

□Y

□N

真空排空阀

强制输出位置,相对应的PLC信号灯0.7亮

□Y

□N

真空进料阀

强制输出位置,相对应的PLC信号灯1.0亮

□Y

□N

进料反吹阀

强制输出位置,相对应的PLC信号灯1.1亮

□Y

□N

出料开阀

强制输出位置,相对应的PLC信号灯1.2亮

□Y

□N

出料关阀

强制输出位置,相对应的PLC信号灯1.3亮

□Y

□N

轴封进气阀

强制输出位置,相对应的PLC信号灯1.6亮

□Y

□N

加浆阀

强制输出位置,相对应的PLC信号灯1.7亮

□Y

□N

清洗球进水阀

强制输出位置,相对应的PLC信号灯2.0亮

□Y

□N

清洗球排水阀

强制输出位置,相对应的PLC信号灯2.1亮

□Y

□N

搅拌排水阀

强制输出位置,相对应的PLC信号灯2.2亮

□Y

□N

切刀排水阀

强制输出位置,相对应的PLC信号灯2.3亮

□Y

□N

清洗吹气阀

强制输出位置,相对应的PLC信号灯2.4亮

□Y

□N

轴封进水阀

强制输出位置,相对应的PLC信号灯2.5亮

□Y

□N

缸盖气囊充气

强制输出位置,相对应的PLC信号灯2.6亮

□Y

□N

缸盖气囊排气

强制输出位置,相对应的PLC信号灯2.7亮

□Y

□N

结论:

检查人:

日期:

复核人:

日期:

6.2.2.6各功能系统查检

a.目的

确保设备各主要功能系统设计符合要求。

b.方法

检查主要功能系统,与说明书、设计要求对比数据。

c.标准

各主要功能系统与说明书、设计要求一致。

主轴系统的确认

项目

描述

确认结果

搅拌桨

搅拌桨与缸底间隙在0.5~2mm之间

□Y□N

结构:

切线式Z形桨叶

□Y□N

减速机

变频调速

□Y□N

联轴器采用两件分离式,方便减速机安装

□Y□N

轴密封

V形水封密封+充气密封

□Y□N

不添加润滑剂

□Y□N

非金属密封件具有自动补偿能力,确保密封可靠

□Y□N

结论:

检查人:

日期:

复核人:

日期:

制粒刀及其传动装置确认

项目

描述

确认结果

制粒电机

变频调速

□Y□N

轴密封

V形水封密封+充气密封

□Y□N

无需添加润滑剂

□Y□N

非金属密封件具有自补偿能力

□Y□N

制粒刀

制粒刀交错布置

□Y□N

结论:

检查人:

日期:

复核人:

日期:

出料装置确认

项目

描述

确认结果

出料门

出料门内壁与料缸内腔圆弧一致,料缸内腔无死角

□Y□N

清洗时无漏液

□Y□N

启闭灵活可靠

□Y□N

采用锥形出料门结构

□Y□N

硅胶密封圈保证密封可靠

□Y□N

出料气缸

行程≤300mm

□Y□N

SMC防转气缸,导向性良好

□Y□N

结论:

检查人:

日期:

复核人:

日期:

料缸及缸盖功能组件确认

项目

描述

确认结果

料缸与缸盖

底驱动形式的固体缸体

□Y□N

采用配重块支撑,缸盖启闭灵活

□Y□N

缸盖密封圈

材质为卫生级硅橡胶,易拆卸、易清洗

□Y□N

气囊密封,密封圈无变形

□Y□N

缸盖锁紧装置

设置接近开关或磁性开关

□Y□N

锁扣1把

□Y□N

过滤器

外壳抛光处理,与缸盖采用快卡式连接

□Y□N

笼式滤芯易于滤袋的拆出、清洗和更换

□Y□N

顶进水装置

电磁阀控制,与缸盖连接方式为快卡式

□Y□N

视镜

结构安全,观察窗采用优质钢化玻璃

□Y□N

结论:

检查人:

日期:

复核人:

日期:

软件版本的安装确认

项目

描述

确认结果

HMI

编程软件;西门子TIAPortalWINCC

□Y□N

版本号:

V13SP1

□Y□N

项目版本号:

GMV2.1

□Y□N

PLC

编程软件:

西门子STEP7MicroWINSMART

□Y□N

版本号:

V2.3

□Y□N

项目版本号:

GMV2.1

□Y□N

结论:

检查人:

日期:

复核人:

日期:

安全措施确认

项目

描述

结果

标识

动力电源接入“有电危险”标识

□Y□N

保护接地标识

□Y□N

绝缘失效保护

设置了系统绝缘失效保护器(空气开关)

□Y□N

急停

在操作者最方便的位置设置急停开关

□Y□N

报警

对于非正常操作、系统失效部分或故障,PLC屏幕显示给予警告且终止系统运作

□Y□N

电控柜

必须使用钥匙或工具才能开启

□Y□N

相对主机独立设置,提高安全性及便于管理

□Y□N

结论:

检查人:

日期:

复核人:

日期:

6.2.2.7设备清洁确认

a.目的

设备、系统安装后清洗,确保设备干净、卫生。

b.方法

检查设备、系统及其管线的清洁记录,现场检查清洗效果。

c.接受标准

检查设备、系统及其管线已完成清洁,并且清洁有记录。

检查设备的清洗

序号

确认项目

确认标准

确认方法

结论

1

上盖

无可见异物

目测;检查清洁记录

2

混合桶

无可见异物

目测;检查清洁记录

3

搅拌浆

无可见异物

目测;检查清洁记录

4

切割刀

无可见异物

目测;检查清洁记录

5

设备表面

无可见异物

目测;检查清洁记录

结论:

检查人:

日期:

复核人:

日期:

6.2.2.8相关文件的建立

a.目的

为确保正确使用、维护设备,建立设备的标准操作规程和维护保养规程,建立运行记录和维护记录;并根据规程能正确操作或维护设备。

b.方法

现场检查设备使用规程和维护保养规程,并确认规程是否有效与完整。

c.接受标准

完成相关文件的草案。

相关文件的建立

序号

确认项目

确认标准

确认方