智能型温度测量仪的设计.docx

《智能型温度测量仪的设计.docx》由会员分享,可在线阅读,更多相关《智能型温度测量仪的设计.docx(35页珍藏版)》请在冰豆网上搜索。

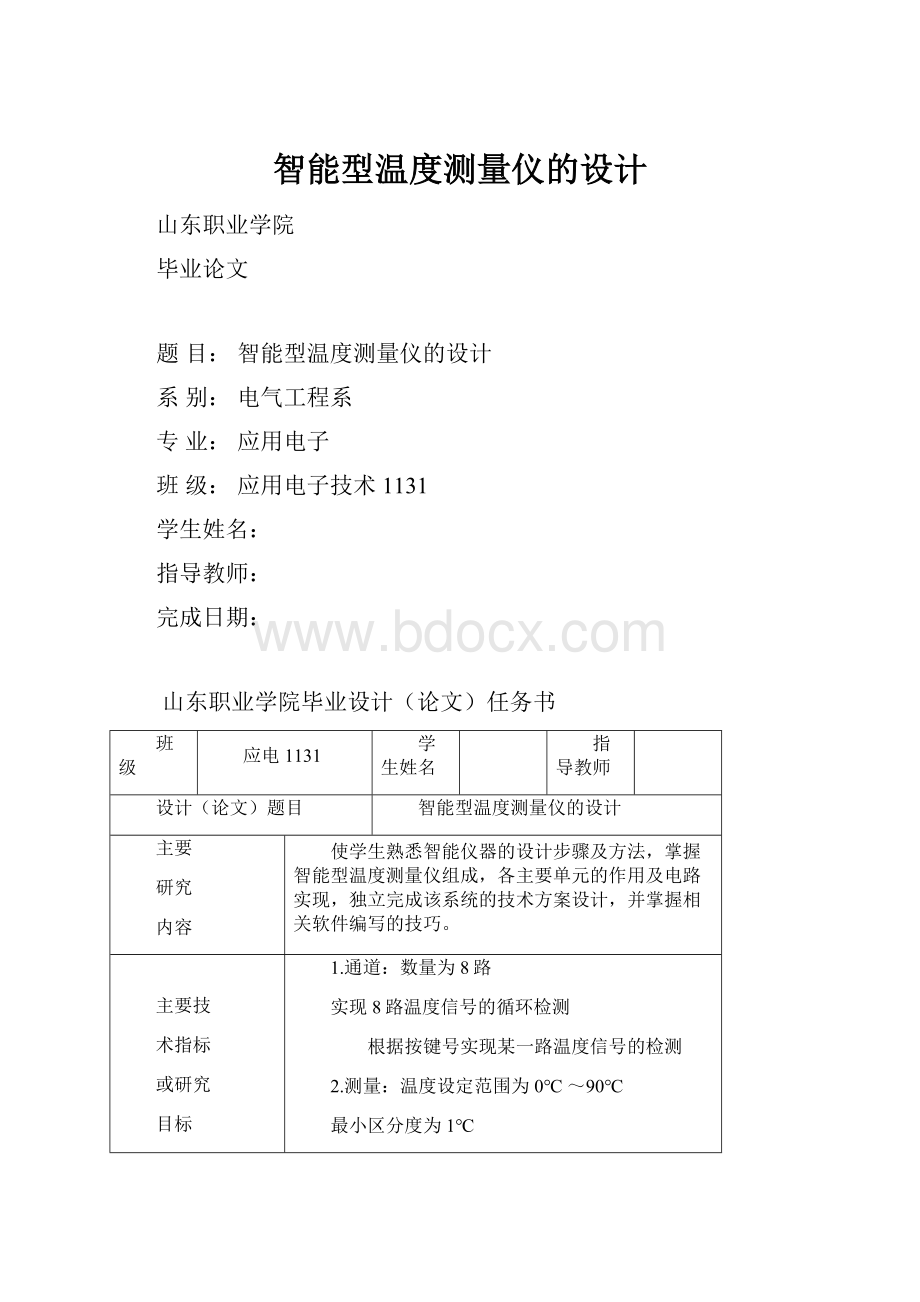

智能型温度测量仪的设计

山东职业学院

毕业论文

题目:

智能型温度测量仪的设计

系别:

电气工程系

专业:

应用电子

班级:

应用电子技术1131

学生姓名:

指导教师:

完成日期:

山东职业学院毕业设计(论文)任务书

班级

应电1131

学生姓名

指导教师

设计(论文)题目

智能型温度测量仪的设计

主要

研究

内容

使学生熟悉智能仪器的设计步骤及方法,掌握智能型温度测量仪组成,各主要单元的作用及电路实现,独立完成该系统的技术方案设计,并掌握相关软件编写的技巧。

主要技

术指标

或研究

目标

1.通道:

数量为8路

实现8路温度信号的循环检测

根据按键号实现某一路温度信号的检测

2.测量:

温度设定范围为0℃~90℃

最小区分度为1℃

标定温度≤1℃。

测试误差≤0.1%

3显示器:

十进制数字显示实际温度

显示刷新时间1~10秒连续可调

基本

要求

1、明确设计任务。

2、根据设计要求要求,确定设计步骤。

3、查阅有关文献资料。

4、确定方案,画出电路原理图。

5、编写相关程序并画出程序流程图。

6、方案设计,3000字左右。

主要参

考资料

及文献

1.《智能化仪器原理及应用》曹建平主编 西安电子科技大学出版社

2.《MCS-51单片机原理及应用教程》刘迎春主编 清华大学出版社

3、《传感器原理及应用技术》刘笃仁主编 西安电子科技大学出版社

4、《模拟电子技术》胡宴如主编 高等教育出版社

5、《数字电子技术》杨志忠主编 高等教育出版社

摘要

随着科技的不断进步,在工业生产中温度是常用的被控参数,而采用单片机来对这些被控参数进行控制已成为当今的主流。

本文介绍了数字温度测量及自动控制系统的设计。

本文采用单片机来实现对温度的控制。

它的主要组成部分有:

AT89C51单片机、温度传感器、键盘与显示电路、温度控制电路。

它可以实时的显示和设定温度,实现对温度的自动控制。

通过测试表明,本设计对温度的控制有方便、简单的特点,从而大幅提高了被控温度的技术指标。

关键词单片机温度传感器键盘和显示

1绪论

1.1电子技术的发展趋势

电子技术是十九世纪末、二十世纪初开始发展起来的新兴技术,二十世纪发展最迅速,应用最广泛,成为近代科学技术发展的一个重要标志。

进入21世纪,人们面临的是以微电子技术(半导体和集成电路为代表)电子计算机和因特网为标志的信息社会。

高科技的广泛应用使社会生产力和经济获得了空前的发展。

现代子技术在国防、科学、工业、医学、通讯(信息处理、传输和交流)及文化生活等各个领域中都起着巨大的作用。

现在的世界,电子技术无处不在:

收音机、彩电、音响、VCD、DVD、电子手表、数码相机、微电脑、大规模生产的工业流水线、因特网、机器人、航天飞机、宇宙探测仪,可以说,人们现在生活在电子世界中,一天也离不开它。

电子管时代(1905~1948)。

四十年代末世界上诞生了第一只半导体三极管,它以小巧、轻便、省电、寿 命长等特点,很快地被各国应用起来,在很大范围内取代了电子管。

五十年代末期,世界上出现了第一块集成电路,它把许多晶体管等电子元件集成在一块硅芯片上,使电子产品向更小型化发展。

集成电路从小规模集成电路迅速发展到大规模集成电路和超大规模集成电路,从而使电子产品向着高效能低消耗、高精度、高稳定、智能化的方向发展。

晶体管时代(1948~1959)。

1947年贝尔实验室的巴丁、布拉顿和肖克莱研制成第一个点接触型晶体管,揭开了晶体管的发展序幕。

集成电路阶段(1960~至今)。

自1958年第一块集成元件问世以来,集成电路已经跨越了小、中、大、超大、特大、巨大规模几个台阶,集成度平均每2年提高近3倍。

随着集成度的提高,器件尺寸不断减小。

而本实验所研究的温度测量仪,由于其可靠性高、便携性好、功能齐全、功耗低、适用场合广泛、测温精度高等特点,广泛应用于温度差测量领域。

2系统的总体设计

2.1设计背景

温度测量广泛应用于人们的生产和生活中,人们使用温度计来采集温度,通过人工操作加热、通风和降温设备来控制温度,这样不但控制精度低、实时性差,而且操作人员的劳动强度大。

即使有些用户采用半导体二极管作温度传感器,但由于其互换性差,效果也不理想。

在某些行业中对温度的要求较高,由于工作环境温度不合理而引发的事故时有发生。

对工业生产可靠进行造成影响,甚至操作人员的安全。

为了避免这些缺点,需要在某些特定的环境里安装数字温度测量及控制设备。

本设计由于采用了新型单片机对温度进行控制,以其测量精度高,操作简单。

可运行性强,价格低廉等优点,特别适用于生活,医疗,工业生产等方面的温度测量及控制。

本设计是一个数字温度测量系统,并能检测特定的温度。

2.2电路的总体工作原理

温度控制系统采用AT89C51八位机作为微处理单元进行控制。

采用4X4键盘把设定温度的最高值和最低值存入单片机的数据存储器,还可以通过键盘完成温度检测功能的转换。

温度传感器把采集的信号与单片机里的数据相比较来控制温度控制器。

系统框图如图2.1:

图2.1系统框图

根据系统的设计要求,选择AD590作为本系统的温度传感器,选择单片机AT89C51为测控系统的核心来完成数据采集、处理、显示、报警等功能。

选用数字温度传感器DS18B20,省却了采样/保持电路、运放、数/模转换电路以及进行长距离传输时的串/并转换电路,简化了电路,缩短了系统的工作时间,降低了系统的硬件成本。

该系统的总体设计思路如下:

温度传感器DS18B20把所测得的温度发送到AT89C51单片机上,经过51单片机处理,将把温度在显示电路上显示,本系统显示器为点阵字符LCD,1602液晶模块。

检测范围0摄氏度到90摄氏度。

本系统除了显示温度以外还可以设置一个温度值,对所测温度进行监控。

3系统的功能与硬件设计

在整个的设计中,硬件应该说是实现预定功能的基石,只有硬件的准确无误,软件部分才能发挥出相应的作用,整个设计才算是完整的。

硬件主要由以下部分:

传感器采集电路、A/D转换器转换电路,单片机控制电路、数码管显示电路、声光报警电路等。

下面就各个电路的原理和各元器件的性能、功能、等因素进行分析、比较,最终确定型号的选用。

3.1传感器采集电路

我选用的是AD590温度传感器,AD590产生的电流与绝对温度成正比,它可接收的工作电压为4V-30V,检测的温度范围为-55℃-+150℃,它有非常好的线性输出性能,温度每增加1℃,其电流增加1uA。

。

由此可计算出经过A/D转换之后的摄氏温度显示的数据为:

如果(D*2350/128)<2732,则显示的温度值为-(2732-(D*2350/128))

如果(D*2350/128)≥2732,则显示的温度值为+((D*2350/128)-2732)

AD590温度与电流的具体关系如下表所示。

表3-1AD590温度与电流的关系

摄氏温度

AD590电流

经10KΩ电压

0℃

273.2uA

2.732V

10℃

283.2uA

2.832V

20℃

293.2uA

2.932V

30℃

303.2uA

3.032V

40℃

313.2uA

3.132V

50℃

323.2uA

3.232V

60℃

333.2uA

3.332V

100℃

373.2uA

3.732V

由于本次设计的温度测量范围是0~100℃,所以在对我们而言,温度传感器给出的电压值就是2.732V~3.732V之间。

这里我们不难发现一个问题,传感器给出的电压差值只有1V,而我们A/D转换器的参考电平VREF(+)是5V,也就是说我们不能充分利用A/D转换器,导致转换精度不高,所以这种直接由温度传感器给模拟信号的方式并不可行。

针对此问题,本设计采用了UA741运算放大器对传感器的电压信号进行了稳压、放大、反向,把模拟信号由2.732V~3.732V变成了0~5V,这样就实现了与A/D转换器的参考电压相同,精度就提高了。

具体电路接线图如下:

图3-1传感器采集电路图

3.2A/D转换器转换电路

ADC0809是含8位A/D转换器、8路多路开关,以及与微型计算机兼容的控制逻辑的CMOS组件,ADC0809的转换方法为逐次逼近型,其精度是1LSB,具有较高的转换速度和精度,受温度影响小,能较长时间保证精度,重现性好,功耗较低,是过程控制比较理想的器件。

ADC0809模数转换器的引脚功能如下:

IN0~IN7:

8路模拟量输入。

A、B、C:

3位地址输入,3个地址输入端的不同组合选择八路模拟量输入。

ALE:

地址锁存启动信号,在ALE的上升沿,将A、B、C上的通道地址锁存到内部的地址锁存器。

msb~lsb:

八位数据输出线,A/D转换结果由这8根线传送给单片机。

OE:

允许输出信号。

当OE=1时,即为高电平,允许输出锁存器输出数据。

START:

启动信号输入端,START为正脉冲,其上升沿清除ADC0808的内部的各寄存器,其下降沿启动A/D开始转换。

EOC:

转换完成信号,当EOC上升为高电平时,表明内部A/D转换已完成。

CLK:

时钟输入信号,0809的时钟频率范围在10~1200kHz,典型值640kHz。

电路接线图如下:

图3-2A/D转换电路图

在实际操作中遇到的关于ADC0809转换器用法的问题有以下几点值得注意:

CLK时钟输入信号引脚的接法,ADC0809转换速度取决于芯片的时钟频率,ADC0809的时钟频率范围是10~1280KHZ。

一般,我们用得更多的是用单片机的时钟经分频后送至A/D转换器的CLK引脚。

时钟分频器我们用的是4013,把从单片机ALE端引出的2MHZ(频率为振荡器频率的1/6)进行4分频后就可满足转换器时钟的需要。

分频电路如下:

图3-3分频电路图

关于数字通道的输出引脚,初学者一般喜欢把DO~D7直接与单片机的I/O的低位到高位相连,比如与P0~P7相连。

殊不知,这样连恰恰和正确的连法相反,得不到正确的输出。

这种错误往往是致命的,因为这种连线错误很容易犯,但是在以后的线路检查中很难被发现,导致硬件电路不能正常工作。

在ADC0809中用DO~D7表示引脚2-1~2-8。

ADC0809中的参考电源有两个引脚:

VREF(+)和VREF(-)。

根据模拟量输入信号的极型不同,这两个参考电源的接法也不同。

当模拟量信号为单极性时,VREF(-)端接模拟地,VREF(+)端接参考正电源。

当模拟量信号为双极性时,VREF(+)和VREF(-)则端分别接参考电源的正、负极性端。

3.3单片机控制电路

本设计的核心处理器是采用Atmel公司的AT89C51单片机。

AT89C51单片机主要特征如下:

(1)8位CPU

(2)内置4K字节可重复编程Flash,可重复擦写1000次

(3)完全定态操作:

0Hz~24Hz,可输出时钟信号

(4)256B的片内数据存储器

(5)32根可编程I/O线

(6)2个16位定时/计数器

(7)中断系统有6个中断源,可编为两个优先级

(8)一个全双工UART(通用异步接收发送器)I/O口

(9)具有两种节能模式:

闲置模式和掉电模式

其引脚如下图,

图3-4AT89C51单片机引脚图

单片机控制的主电路包括:

(1)系统时钟电路;

(2)系统复位电路;(3)显示电路;(4)对ADC0809转换电路的控制电路四部分组成。

其硬件系统框图如图所示。

图3-5单片机控制电路图

3.3.1单片机时钟电路

系统时钟电路的设计如图所示。

由于图中的C11、C12电容起着系统时钟频率调和稳定的作用,因此,在本系统的实际应用中我们选择参数为30pF,并保证电路具有良好的对称性。

同时,要保证其温度系数要尽可能的低。

资料表明,这两个电容元件对系统的检测误差有较大的关系。

图3-6单片机时钟电路

3.3.2系统复位电路的设计

我采用的是RC复位方式。

RC复位电路的实质是一阶充放电电路。

但是我在实际设计中,通常C1取值为10μF以上,R1通常取值10KΩ左右。

因为我实践发现,R1如果取值太小,例如1KΩ,则会导致RST信号驱动能力变差而无法使系统可靠复位。

复位电路分为上电复位(下图左)和上电复位兼手动复位(下图右)。

复位电路虽然简单,但是它的作用非常重要,一个单片机小系统能否正常工作,首先要看能否复位成功。

图3-7单片机复位电路图

3.4LED数码管显示电路

8段LED数码管是智能化测量仪器中简单而常用的显示设备。

它的优点是价格低、寿命长,对电压电流的要求低及容易实现多路显示等。

LED显示器的控制方式有静态显示和动态显示2种。

这里我采用4位共阴数码管动态显示方法以节约I/O线,简化显示电路。

数码管工作时,逐位扫描轮流显示,但每个LED管的扫描时间非常短,由于人的视觉暂留,所以从宏观上看起来仍是所有器件都在显示。

图3-8LED数码管显示电路图

在位码处,我们可以加上NPN三极管增大数码管的驱动电流,使数码管显示更亮。

在数码管位选脚与单片机I/O接口时加上大约1千欧姆的电阻。

在数码管段选脚与单片机I/O口接口处加上大约510欧姆的电阻。

在使用数码管时我们还应该要知道其段码是共阴还是共阳,以便在程序中做出相应的段码。

3.5声光报警电路等

声光报警器进行实时监测;当温度值超过预先设定的报警值时,系统发出声光报警。

声报警通过驱动蜂鸣器发声实现;光报警通过发光二极管闪烁实现。

如下电路图,SPEAKER是蜂鸣器、LED是发光管、Q5是PNP的三极管。

一般I/O口输出高电平时驱动能力不够(需要接上拉电阻R26)。

图3-9声光报警电路图

4系统的软件设计与分析

4.1系统软件设计说明

进行微机测量控制系统设计时,除了系统硬件设计外,大量的工作就是如何根据每个测量对象的实际需要设计应用程序。

因此,软件设计在微机测量控制系统设计中占重要地位。

对于本系统,软件设计更为重要。

在单片机测量控制系统中,大体上可分为数据处理、过程控制两个基本类型。

数据处理包括:

数据的采集、数字滤波、标度变换等。

过程控制程序主要是使单片机按一定的方法进行计算,然后再输出,以便达到测量控制目的。

软件设计主要是对温度进行采集、显示,通过按键操作,进行时间的设置与修改。

因此,整个软件可分为温度采集子程序、时钟读取程序、按键子程序、显示子程序、及系统主程序。

4.1.1软件的有关算法

1、最小二乘理论获取温度―电阻公式

根据误差理论,我们要获得较高精度的温度测量值,办法一般有2个,要么采用查表法,要么建立高精度的数学模型。

如果用查表法,主要有2个问题,如果要提高测量精度,则需要建立大量的表格,而且得提前做大量得试验来进行多点校正,还有一个问题是程序的通用性差,这台仪器上校正好得数据可能在另一台上不合适。

而采用已知的分度表,建立数学模型,然后通过工程量(标度)变换,通过测量A/D转换的结果后计算得到。

这里我们考虑第2种方法的优点,首先采用分段的方法,将测量范围分段,然后查出该段的数学模型的各个系数,然后计算出温度值,这里,由于时间的关系,我们对整个测量范围分了3段,分别为0-49℃、50-70℃、71-100℃,利用分度表进行离线的数学拟合,得到各段的数学模型系数。

同时,可通过再将标度值代入可粗略估计在各个测量段内的最大误差值。

我们通过最小二乘法进行线性拟合,得到如下的数学模型为:

T1=2.5772R-257.77080-49℃

T2=2.6366R-267.0150-70℃

T3=2.7206R-281.9071-100℃

上述3个数学模型中,最大的理论误差值都小于0.5℃,能够满足精度要求,实际上如果有足够的时间,我们完全可以分得再细一些,这样理论的误差将会变得更小。

2、标度变换公式的获取

根据上述的线性拟合结果:

T=A·R-B,这里的A、B是上述不同温度段的系数,而R值由于在输出为0V时,实际上有个对应于100欧姆的偏置电路,因此根据R-R0=U/I,而I=2.500V/1.500K,而AD/U/G=4096/4.900V,这里的AD值为A/D转换得结果G为放大器的增益,本设计中的二级放大器放大的倍数为80倍。

将上述条件代入得:

T=A·(4.9·AD/4096/G/I+100)-B

4.1.2软件的流程图

图4-1系统总流程图图4-2温度转换程序流程图

图4-3显示流程图图4-4主函数流程图

本设计中需要通过软件实现的功能主要有对ADC0809转换器模数转换的控制,对数字信号转换成对应的十进制温度值,对LED数码管的数据显示,对声光报警电路的控制。

在这里我们对ADC0809接收到把模拟信号转换成的数字信号表示的十进制温度值要进行预先的设定,当数字信号每加1,我们设定的温度值要上升相应的值。

4.2对ADC0809转换器引脚的控制

4.2.1ADC0809转换器的数字量输出及控制线

ST为转换启动信号。

当ST上跳沿时,所有内部寄存器清零。

下跳沿时,开始进行A/D转换,在转换期间,ST应保持低电平。

EOC为转换结束信号,当EOC为高电平时,表明转换结束,否则,表明正在进行A/D转换。

OE为输出允许信号,当OE=1,输出转换得到的数据;OE=0,输出数据线呈高阻状态。

D7-D0为数字量输出线。

CLK为时钟输入信号线。

因ADC0809的内部没有时钟电路,所需时钟信号必须由外界提供。

VREF(+)和VREF(-)为参考电压输入。

4.2.2ADC0809应用说明

(1)ADC0809内部带有输出锁存器,可以与AT89S51单片机直接相连。

(2)初始化时,使ST和OE信号全为低电平。

(3)送要转换的哪一通道的地址到A,B,C端口上。

(4)在ST端给出一个至少有100ns宽的正脉冲信号。

(5)是否转换完毕,我们根据EOC信号来判断。

(6)当EOC变为高电平时,这时给OE为高电平,转换的数据就输出给单片机了。

图4-5控制引脚流程图

4.3对数字信号转换成对应的十进制温度值

把温度A/D值变换为供显示的BCD码值,格式为XXX.X,我们注意到,第三位多了个小数点,这并不是就说我们处理的数里面应该有小数,实际上我们用了一个小技巧,我们让第三位数码管的小数点位每次扫描的时候都亮,而单片机实际处理的数还是整数。

前面提到我们可以通过运算放大电路把传感器的的输入电压变成0~5V,这样标度变换原理为:

A/D满量程(5V)对应的温度为127.5℃,则任意温度A/D值NA/D对应的实际温度TX=NA/D/2。

4.4对LED数码管的数据显示

这里我们采用的是动态显示4位数码管,每个数码管之间相差1ms逐次显示,看到的就是4位数码管同时显示温度值。

利用单片机内部的定时器溢出中断实现每隔0.1s对显示数据进行更新。

图4-6数据显示流程图

4.5对声光报警电路的控制

单片机把读入的数字信号和我们预先设定的值进行比较,如果达到我们设置的温度声光报警。

图4-7声光报警流程图

5系统调试与分析

智能温度测量仪的调试工作主要从三方面入手:

一是硬件的调试;二是软件的调试;三是综合调试。

在调试过程中发现存在问题,分析原因,并及时修改设计方案和对系统进行修改于完善,从而达到预定的效果。

5.1硬件的静态调试

静态调试就是指在没有加电、加载的情况下对系统进行调试。

(1)首先检测电路有无短路,短路对元器件的损坏是最严重的。

(2)检测各模块内连接是否正确,模块内各元器件在电路中连接极性是否正确,模块与模块之间连接是否正确,有无断路等情况。

(3)检测单片机引脚及其外围电路连接是否正确。

在静态调试过程中,发现了如下问题:

ADC0809芯片的引脚和单片机的相应的引脚连接出现错误,个别焊接点出现虚焊节点断路等问题。

5.2硬件动态调试

当静态调试结束后,已经能确保各器件电气连接正确,接下来就是加电调试,检测各模块以及整个电路是否能达到设计预期,即所谓的动态调试。

在动态调试中也发现许多问题,如数码管不能正常显示数据和显示的亮度不够,原来加电压后是有些引脚间的锡焊距离太近,导致短路,有些阻值也不合适,驱动电流太小。

5.3软件调试与分析

软件的调试主要是对数码管显示的延时和段码的共阴还是共阳的修改。

5.4综合调试

在硬件和软件调试完成后,最后就是综合调试了,这是最复杂也是最难的过程,因为在此阶段将对整个设计进行综合检验,电路设计、软件等是否合理都能通过这个环节反应出来。

本设计经过多次的调试,也涉及到了对硬件和软件的再次修改,最终能基本上达到实验目的。

6设计体会

这次毕业设计给我留下很深刻的记忆,这不仅是对书本知识的实践操作,还检验了一个人的面对困难时的心态,尤其是在最后的调试阶段,没有耐心是成不了成绩的。

在疑惑和困难面前我们一定要保持一颗坚定地信心,相信错误在等待着我们的发现,而且我们也一定能检查到错误并且将它修改。

在整个设计过程,我们不能对某个设计地方还存在疑虑,只有对整个过程有了充分的了解,实验才能出来效果。

感谢这次的课题设计和指导老师的耐心讲解与帮助,让我受益匪浅。

在实验中我们应该尤其注意一下两个方面:

对各个模块要有充分的了解,并写出与其相对应的正确程序。

在硬件线路焊接时,我们不能随心所欲,注意力要高度集中,焊错线路不易检测出来,给后面的调试工作带来巨大的工作量,应该要尽量避免虚焊和短路的发生,最好的方法是每焊接一根线,就用万用表检测一根,确保万无一失。

总结

本设计是以AT89S51为核心,利用软硬件相结合的自动控制的典型例子。

在单片机自动控制已经广泛的应用于人们的生产和生活的今天,传统用模拟电路来控制温度的做法,已经逐渐被淘汰。

这个系统的实现,改变了传统的温度控制方法,为温度的控制开辟了一条新的道路。

根据我国的科技和工业水平,这个系统的设计是符合工业生产的需要。

实现我国的工业化,自动控制是其中的一个重要目标,自动控制系统正广泛的应用于工业生产和人们的日常生活。

本系统的设计成功知识实现自动控制的“冰山一角”,但它为以后更加智能化、人性化的自动控制系统的设计,作了铺垫。

因此这种系统的设计具有比较好的社会效益。

经过查阅了大量的关于传感器、单片机及其接口电路、以及控制方面的理论。

经过了一番特殊的体验后,经历了失败的痛苦,也尝到了成功的喜悦。

第一次靠用所学的专业知识来解决问题。

检查了自己的知识水平,使我对自己有一个全新的认识。

通过这次毕业设计,不仅锻炼自己分析问题、处理问题的能力,还提高了自己的动手能力。

这些培养和锻炼对于我们这些即将走向工作岗位的大学生来说,是很重要的。

这次课程设计虽然时间比较紧,从一开始的课题确定,到后来的资料查找、理论学习,再在后来的画原理图和编程,这一切都使我的理论知识和动手能力进一步得到提升。

在画原理图、电路仿真和调试过程中不可避免地遇到各种问题,这要求保持沉着冷静,联系书本理论知识积极地思考,但是最后还是在老师以及同学的帮助下圆满解决了这些问题,实现了整个系统设计与最后调试,相关指标达到预期的要求,很好地完成了本次设计任务。

通过本次毕业设计,我了解并掌握了传感器的基本理论知识,更深入的掌握单片机的开发应用和编程控制。

为以后从事单片机软硬件产品的设计开发、打下了良好的基础,树立独立从事产品研发的信心,并在这种能