氩弧焊焊接技术的讨论及过程控制【精品文档】.docx

《氩弧焊焊接技术的讨论及过程控制【精品文档】.docx》由会员分享,可在线阅读,更多相关《氩弧焊焊接技术的讨论及过程控制【精品文档】.docx(2页珍藏版)》请在冰豆网上搜索。

氩弧焊焊接技术的讨论及过程控制

镇江韩友消防器材有限公司-陈玲英

摘要:

氩弧焊是一种以氩气作保护气体的电弧焊方法。

焊前工件表面的清洁度、焊接过程的良好环境控制及合理参数选择等因素是保证氩弧焊焊接质量的重要条件。

选择合理的焊接规范是保证焊接质量的重要措施。

本文将针对氩弧焊焊接技术展开探讨,以便参考。

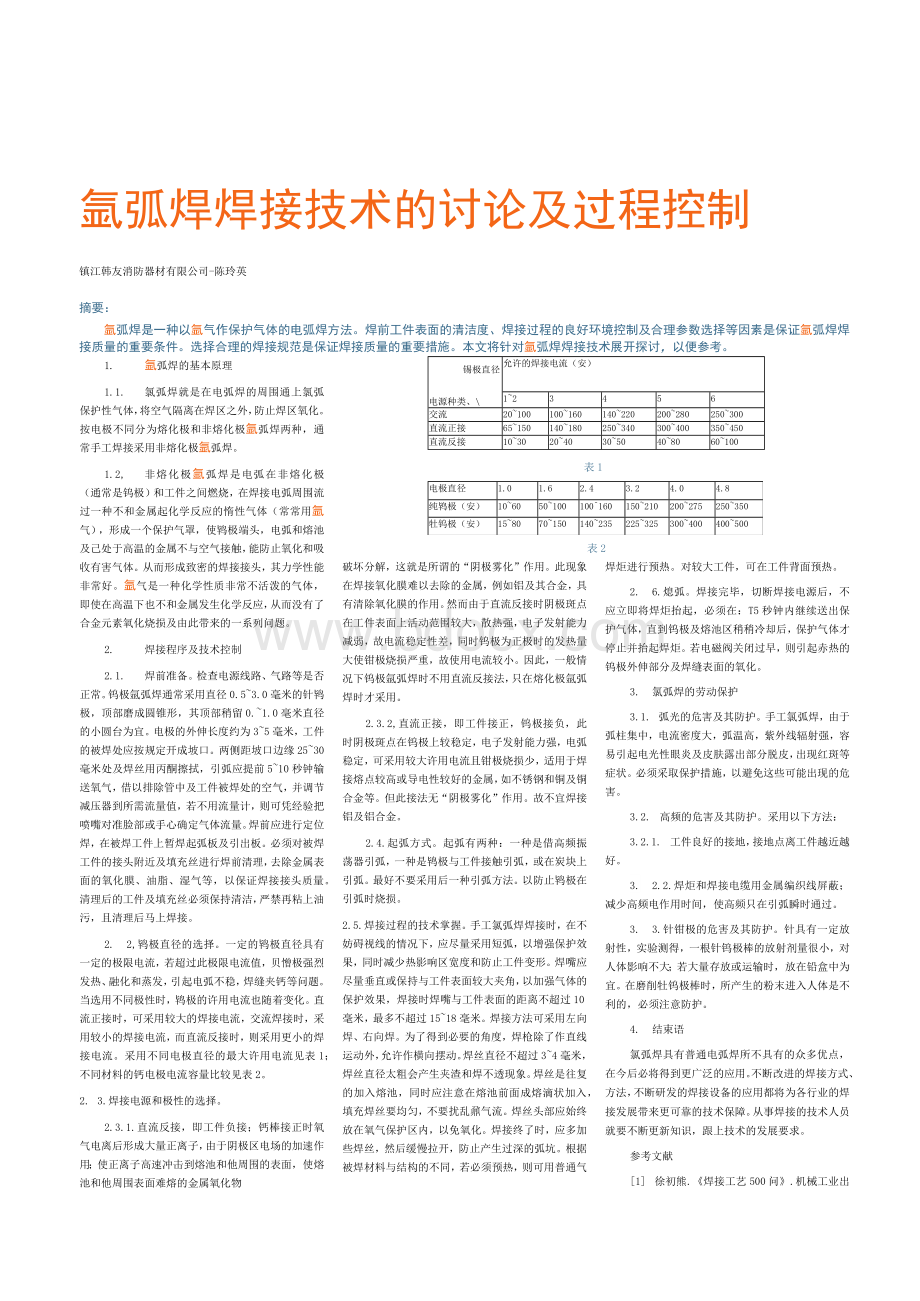

锡极直径

电源种类、\

允许的焊接电流(安)

1~2

3

4

5

6

交流

20~100

100~160

140~220

200~280

250~300

直流正接

65~150

140~180

250~340

300~400

350~450

直流反接

10~30

20~40

30~50

40~80

60~100

表1

电极直径

1.0

1.6

2.4

3.2

4.0

4.8

纯鸨极(安)

10~60

50~100

100^160

150~210

200~275

250~350

牡钨极(安)

15~80

70~150

140~235

225~325

300~400

400~500

表2

1. 氩弧焊的基本原理

1.1. 氯弧焊就是在电弧焊的周围通上氯弧保护性气体,将空气隔离在焊区之外,防止焊区氧化。

按电极不同分为熔化极和非熔化极氩弧焊两种,通常手工焊接采用非熔化极氩弧焊。

1.2, 非熔化极氩弧焊是电弧在非熔化极(通常是钨极)和工件之间燃烧,在焊接电弧周围流过一种不和金属起化学反应的惰性气体(常常用氩气),形成一个保护气罩,使鸨极端头,电弧和熔池及己处于高温的金属不与空气接触,能防止氧化和吸收有害气体。

从而形成致密的焊接接头,其力学性能非常好。

氩气是一种化学性质非常不活泼的气体,即使在高温下也不和金属发生化学反应,从而没有了合金元素氧化烧损及由此带来的一系列问题。

2. 焊接程序及技术控制

2.1.焊前准备。

检查电源线路、气路等是否正常。

钨极氩弧焊通常采用直径0.5~3.0毫米的针鸨极,顶部磨成圆锥形,其顶部稍留0.~1.0毫米直径的小圆台为宜。

电极的外伸长度约为3~5毫米,工件的被焊处应按规定开成坡口。

两侧距坡口边缘25~30毫米处及焊丝用丙酮擦拭,引弧应提前5~10秒钟输送氧气,借以排除管中及工件被焊处的空气,并调节减压器到所需流量值,若不用流量计,则可凭经验把喷嘴对准脸部或手心确定气体流量。

焊前应进行定位焊,在被焊工件上暂焊起弧板及引出板。

必须对被焊工件的接头附近及填充丝进行焊前清理,去除金属表面的氧化膜、油脂、湿气等,以保证焊接接头质量。

清理后的工件及填充丝必须保持清洁,严禁再粘上油污,且清理后马上焊接。

2.2,鸨极直径的选择。

一定的鸨极直径具有一定的极限电流,若超过此极限电流值,贝憎极强烈发热、融化和蒸发,引起电弧不稳,焊缝夹钙等问题。

当选用不同极性时,鸨极的许用电流也随着变化。

直流正接时,可采用较大的焊接电流,交流焊接时,采用较小的焊接电流,而直流反接时,则采用更小的焊接电流。

采用不同电极直径的最大许用电流见表1;不同材料的钙电极电流容量比较见表2。

2.3.焊接电源和极性的选择。

2.3.1.直流反接,即工件负接;钙棒接正时氧气电离后形成大量正离子,由于阴极区电场的加速作用;使正离子高速冲击到熔池和他周围的表面,使熔池和他周围表面难熔的金属氧化物

破坏分解,这就是所谓的“阴极雾化”作用。

此现象在焊接氧化膜难以去除的金属,例如铝及其合金,具有清除氧化膜的作用。

然而由于直流反接时阴极斑点在工件表面上活动范围较大,散热强,电子发射能力减弱,故电流稳定性差,同时钨极为正极时的发热量大使钳极烧损严重,故使用电流较小。

因此,一般情况下钨极氩弧焊时不用直流反接法,只在熔化极氩弧焊时才采用。

2.3.2,直流正接,即工件接正,钨极接负,此时阴极斑点在钨极上较稳定,电子发射能力强,电弧稳定,可采用较大许用电流且钳极烧损少,适用于焊接熔点较高或导电性较好的金属,如不锈钢和铜及铜合金等。

但此接法无“阴极雾化”作用。

故不宜焊接铝及铝合金。

2.4.起弧方式。

起弧有两种:

一种是借高频振荡器引弧,一种是鸨极与工件接触引弧,或在炭块上引弧。

最好不要采用后一种引弧方法。

以防止鸨极在引弧时烧损。

2.5.焊接过程的技术掌握。

手工氯弧焊焊接时,在不妨碍视线的情况下,应尽量采用短弧,以增强保护效果,同时减少热影响区宽度和防止工件变形。

焊嘴应尽量垂直或保持与工件表面较大夹角,以加强气体的保护效果,焊接时焊嘴与工件表面的距离不超过10毫米,最多不超过15~18毫米。

焊接方法可采用左向焊、右向焊。

为了得到必要的角度,焊枪除了作直线运动外,允许作横向摆动。

焊丝直径不超过3~4毫米,焊丝直径太粗会产生夹渣和焊不透现象。

焊丝是往复的加入熔池,同时应注意在熔池前面成熔滴状加入,填充焊丝要均匀,不要扰乱鼐气流。

焊丝头部应始终放在氧气保护区内,以免氧化。

焊接终了时,应多加些焊丝,然后缓慢拉开,防止产生过深的弧坑。

根据被焊材料与结构的不同,若必须预热,则可用普通气焊炬进行预热。

对较大工件,可在工件背面预热。

2.6.熄弧。

焊接完毕,切断焊接电源后,不应立即将焊炬抬起,必须在:

T5秒钟内继续送出保护气体,直到钨极及熔池区稍稍冷却后,保护气体才停止并抬起焊炬。

若电磁阀关闭过早,则引起赤热的钨极外伸部分及焊缝表面的氧化。

3.氯弧焊的劳动保护

3.1.弧光的危害及其防护。

手工氯弧焊,由于弧柱集中,电流密度大,弧温高,紫外线辐射强,容易引起电光性眼炎及皮肤露出部分脱皮,出现红斑等症状。

必须采取保护措施,以避免这些可能出现的危害。

3.2.高频的危害及其防护。

采用以下方法:

3.2.1.工件良好的接地,接地点离工件越近越好。

3.2.2.焊炬和焊接电缆用金属编织线屏蔽;减少高频电作用时间,使高频只在引弧瞬时通过。

3.3.针钳极的危害及其防护。

针具有一定放射性,实验测得,一根针钨极棒的放射剂量很小,对人体影响不大;若大量存放或运输时,放在铅盒中为宜。

在磨削牡钨极棒时,所产生的粉末进入人体是不利的,必须注意防护。

4.结束语

氯弧焊具有普通电弧焊所不具有的众多优点,在今后必将得到更广泛的应用。

不断改进的焊接方式、方法,不断研发的焊接设备的应用都将为各行业的焊接发展带来更可靠的技术保障。

从事焊接的技术人员就要不断更新知识,跟上技术的发展要求。

参考文献

[1]徐初熊.《焊接工艺500问》.机械工业出版社

[2]柳金海陈百诚.《金属管道焊接便携手册》.机械工业出版社