不平衡量计算方法.docx

《不平衡量计算方法.docx》由会员分享,可在线阅读,更多相关《不平衡量计算方法.docx(9页珍藏版)》请在冰豆网上搜索。

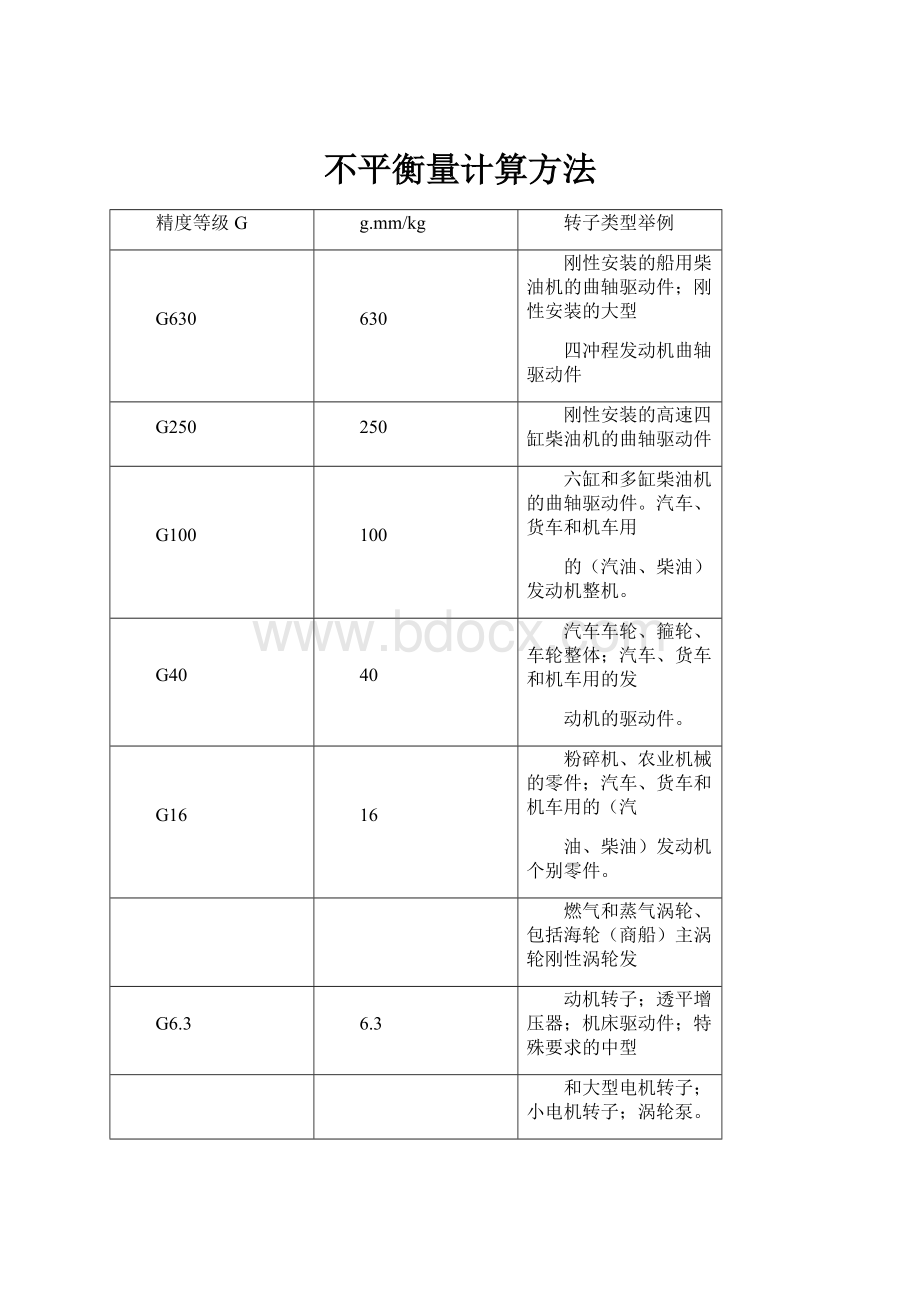

不平衡量计算方法

精度等级G

g.mm/kg

转子类型举例

G630

630

刚性安装的船用柴油机的曲轴驱动件;刚性安装的大型

四冲程发动机曲轴驱动件

G250

250

刚性安装的高速四缸柴油机的曲轴驱动件

G100

100

六缸和多缸柴油机的曲轴驱动件。

汽车、货车和机车用

的(汽油、柴油)发动机整机。

G40

40

汽车车轮、箍轮、车轮整体;汽车、货车和机车用的发

动机的驱动件。

G16

16

粉碎机、农业机械的零件;汽车、货车和机车用的(汽

油、柴油)发动机个别零件。

燃气和蒸气涡轮、包括海轮(商船)主涡轮刚性涡轮发

G6.3

6.3

动机转子;透平增压器;机床驱动件;特殊要求的中型

和大型电机转子;小电机转子;涡轮泵。

海轮(商船)主涡轮机的齿轮;离心分离机、泵的叶轮;

G2.5

2.5

风扇;航空燃气涡轮机的转子部件;飞轮;机床的一般

零件;普通电机转子;特殊要求的发动机的个别零件。

G1

1

磁带录音机及电唱机驱动件;磨床驱动件;特殊要求的小型电枢。

G0.4

0.4

精密磨床的主轴、磨轮及电枢、回转仪。

不平衡量的简化计算公式:

M转子质量单位kg

G精度等级选用单位g.mm/kg

r校正半径单位mm

n工件的工作转速单位rpm

m不平衡合格量单位g

m=9549.M.G/r.n

风机动平衡的阐述

1、风机动平衡标准:

如动平衡精度≤G6.3(指位移振幅6.3mm/s);

2、一般动平衡机采用350rpm和720rpm两种转速做动平衡测试;

3、一般动平衡机采用最大动平衡重量(Kg)命名型号;

4、动平衡方法:

加重平衡和去重平衡;

平衡对象:

轴,风轮,皮带轮和其它转子

6、平衡的原因:

一个不平衡的转子将造成振动和转子本身及其支撑结构的应力(应力:

材料内部互相拉推的力量,即作用与反作用力);

7、平衡的目的:

A,增加轴承寿命;

B,减少振动;

C,减少杂音;

D,减少操作应力;

E,减少操作者的困扰和负担;

F,减少动力损耗;

G,增加产品品质;

H,使顾客满意。

8、不平衡的影响

A,只有一个传动组件的不平衡会导致整个组合产生振动,在转动所引起的振动会造成轴承﹑

轴套﹑轴心﹑卷轴﹑齿轮等的过大磨损,而减少其使用寿命;

B,一旦很高的振动出现,则在结构支架和外框产生应力,经常导致其整个故障;

C,且被支架结构吸收的能量会使得等效率的减低;

D,振动也会经由地板传给邻近的机械,会严重影响其精确度或正常功能。

9、不平衡的原因:

不平衡为转子(风轮﹑轴心或皮带轮等)的重量分布不均匀。

一、叶轮产生不平衡问题的主要原因

叶轮在使用中产生不平衡的原因可简要分为两种:

叶轮的磨损与叶轮的结垢。

造成这两种情况与引风机前接的除尘装置有关,干法除尘装置引起叶轮不平衡的原因以磨损为主,而湿法除尘装置影响叶轮不平衡的原因以结垢为主。

现分述如下。

1.叶轮的磨损

干式除尘装置虽然可以除掉烟气中绝大部分大颗粒的粉尘,但少量大颗粒和许多微小的粉尘颗粒随同高温、高速的烟气一起通过引风机,使叶片遭受连续不断地冲刷。

长此以往,在叶片出口处形成刀刃状磨损。

由于这种磨损是不规则的,因此造成了叶轮的不平衡。

此外,叶精彩文档

轮表面在高温下很容易氧化,生成厚厚的氧化皮。

这些氧化皮与叶轮表面的结合力并不是均匀的,某些氧化皮受振动或离心力的作用会自动脱落,这也是造成叶轮不平衡的一个原因。

2.叶轮的结垢

经湿法除尘装置(文丘里水膜除尘器)净化过的烟气湿度很大,未除净的粉尘颗粒虽然很小,但粘度很大。

当它们通过引风机时,在气体涡流的作用下会被吸附在叶片非工作面上,特别在非工作面的进口处与出口处形成比较严重的粉尘结垢,并且逐渐增厚。

当部分灰垢在离心力和振动的共同作用下脱落时,叶轮的平衡遭到破坏,整个引风机都会产生振动。

二、解决叶轮不平衡的对策

1.解决叶轮磨损的方法对干式除尘引起的叶轮磨损,除提高除尘器的除尘效果之外,最有效的方法是提高叶轮的抗磨损能力。

目前,这方面比较成熟的方法是热喷涂技术,即用特殊的手段将耐磨、耐高温的金属或陶瓷等材料变成高温、高速的粒子流,喷涂到叶轮的叶片表面,形成一层比叶轮本身材料耐磨、耐高温和抗氧化性能高得多的超强外衣。

这样不仅可减轻磨损造成叶轮动平衡的破坏,还可减轻氧化层产生造成的不平衡问题。

选用引风机时,干式除尘应优先选用经过热喷涂处理的叶轮。

使用中未经过热喷涂处理的叶轮,在设备维修时,可考虑对叶轮进行热喷涂处理。

虽然这样会增加叶轮的制造或维修费用,但却提高叶轮的使用寿命l~2倍,延长了引风机的大修周期。

从而降低了引风机和整个生产系统的运行成本,综合效益很好。

2.解决叶轮结垢的方法

(1)喷水除垢:

这是一种常用的除垢方法,喷水系统装在引风机的机壳上,由管道、3个喷嘴(1个位于叶轮出口处,2个位于进口处)及排水孔组成。

水源一般为自来水,压力约0.3

MPa。

这种方法通常还是有效的。

缺点是每次停机除垢的时间较长,每月需停机数次进行除垢。

影响机组的正常使用。

(2)高压气体除垢:

该系统采用与喷水系统相似的结构,但其管道为耐高压管道、专用的喷嘴和高压气源。

这种装置对叶片的除垢是快速有效的,它可以在引风机正常停机的间隙,开启高压气源,仅用数十秒的时间即可完成除垢。

由于操作简单方便,一天可以进行许多次,不但解决了人工除垢费力、费时的问题,还明显降低了整个机组的生产成本。

问题是用户是否有现成的高压气源(压力在0.8~1.5MPa之间,可以用压缩空气或氮气),否则,需要专用的高压压缩机设备。

(3)气流连续吹扫除垢:

从结构上讲,连续吹扫装置不需要外部气源,它利用引风机本身的排气压力,将少量的烟气(额定风量的1%~2%)从引风机的内部引向专用喷嘴,喷嘴位于叶轮的进口,以很高的速度将烟气咳射到叶片的非工作表面,这种吹扫是连续地,它随着引风机的开启而开始,不但将刚刚粘到叶片上的粉尘吹掉,还可防止粉尘沉积加厚,且无需停机除垢。

该装置结构简单、对引风机改动量很小,防结垢效果很好,是一种很有发展的新技术。

3.叶轮动平街的校正

无论是采用热喷涂处理的叶轮,还是采用各种方法除垢的叶轮,其效果都不会一劳永逸。

引风机在长期使用后,仍会出现振动超过允许上限值阶情况。

此时,叶轮的不平衡问题只能通过动平衡校正来解决。

以往叶轮的动平衡校正通常是在动平衡机上进行的,这对使用中的引风机,特别是大型风机是很不方便的。

因此,现场动平衡技术近年来越来越得到人们的重视。

它与以往的方法相比主要的优点为

(1)避免繁琐的拆装工作,节省了拆装和运输费用,缩短了维修时间;

(2)保存

了原有的安装精度,提高了整个引风机系统的平衡精度测试设备:

现场动平衡仪型号:

HG—3538

测试步骤:

(1)在风机轴上贴反光条,测得初始振动值:

通频振幅Vrmso,工频振幅Vo,

相角φo;

(2)测得加试重后振动值:

通频振幅Vrmsl,工频振幅V1,相角φ1,自动求得动

平衡解算结果(配重值和加配重的角度);(3)加配重后,测剩余振动值:

通频振幅Vrms2,

工频振幅V2,相角φ2,只要能满足振动验收标准即可。

测试时间:

对熟练的现场测试人员,完成上述工作只需l~2小时。

现场动平衡技术是一种成熟、实用的维修技术,它可以简便、快捷和经济地解决不平衡问题。

。

其测试方法简述如下。

挠性转子动平衡:

轴向长度上、工作转速高的转子,转动时在不平衡质量作用下会沿轴向产生弯矩,发生弹性变形,不能采用不计轴线弯曲变形的刚性转子动平衡方法。

理论上如果能找到原始不平衡量的数值和相位,即可以在其对称位置加上一个相等的平衡质量,消除轴承的动反力及沿轴向的弯矩。

实际上转子沿轴向的不平衡质量的分布难以确定,一般只能轴向长度上、工作转速

高的转子,转动时在不平衡质量作用下会沿轴向产生弯矩,发生弹性变形,不能采用不计轴

线弯曲变形的刚性转子动平衡方法。

理论上如果能找到原始不平衡量的数值和相位,即可以在其对称位置加上一个相等的平衡质量,消除轴承的动反力及沿轴向的弯矩。

实际上转子沿轴向的不平衡质量的分布难以确定,一般只能采用挠性转子高速动平衡工艺,使转子在一定转速下的轴承反力和弯矩值为最小。

挠性转子动平衡原理,将挠性转子简化为一根简支梁,梁在其弹性稳定平衡位置附近会发生多种形式的微小振动,其中横向振动是挠性转子动平衡的理论基础,整个转子的振动位移,即动挠度曲线上一条绕如图58-7所示的转轴Oz,以角速度w回转的空间曲线,可以视该曲线为无限多条固有频率不同的振型曲线在空间叠加而成。

各阶振型曲线所在平面互不重合,图58-7所示为三个振型的空间曲线。

当转速变

化时,各阶振型曲线的幅值及所占的比例均随转速变化,从而动挠度曲线也随转速变化。

当转速接近某阶临界转速时,动挠度曲线形成相应的某阶振型曲线。

不平衡质量的某阶振分量只能激发与之相应的那一阶挠度振型分量,不能激发其他阶的振型分量,称为振型函数的正交性。

挠性转子的动平衡同样包括平衡检测和平衡校正两个内容。

平衡检测是将转子驱动至一定的转速,通过对轴承振动或转子动挠度的测量,以求知引起轴承动反力或转子动挠度的原始不平衡质量的大小和分布规律。

实用中转子动挠度不易测量,多为测量轴承振动。

轴承振动往往是转子加上测量系统各部件及周围环境各种机械振动的综合反应,因此,在平衡

检测时,要求能正确检测出由转子不平衡引起的那部分振动,检测仪器应具有选频滤波能力和足够的精度,并使平衡转速保持稳定和具有复现能力。

转子原始不平衡量沿轴方向的分布为一条空间曲线,难以直接测量,因此通常在转子上加一个或几个试加质量,然后分别测量转子在试加质量前后因不平衡量的变化而引起的轴承振动的变化,再计算出原始不平衡量的大小和分布规律。

转子的校正总是用两个或两个以上的集中质量,而不是用分布式的校正质量。

确定平衡校正面的数目及其轴向位置是挠性转子动平衡的关键。

振型平衡法利用共振原理进行挠性转子的动平衡。

将转子驱动到某一阶临界转速附近,使转子的挠曲接近于该阶振型,这样把转子相应横断面上的不平衡量的大小和方向充分地分离出来,分别加以消除。

常用的振型平衡法有N+2法和N法。

使用N+2法,挠性转子在进行高速动平衡前,要预先进行刚性转子低速平衡,以转子振型平衡法利用共振原理进行挠性转子的动平衡。

将转子驱动到某一阶临界转速附近,使转子的挠曲接近于该阶振型,这样把转子相应横断面上的不平衡量的大小和方向充分地分离出来,分别加以消除。

常用的振型平衡法有N+2法和N法。

使用N+2法,挠性转子在进行高速动平衡前,要预先进行刚性转子低速平衡,以转子的两侧面作为低速动平衡的校正面。

然后进行逐阶振型动平衡。

若转子在其工作范围内所含有的临界转速的阶数为N,刚动平衡中共需要N+2个平衡校正面。

使用N法时转子不作低速刚性动平衡,直接进行高速动平衡,因此只需要N个平衡校正面。

N法减少了低速动平衡平序,但会增加转子在高速动平衡机上平衡所需的时间和转子起动次数。

N+2法的动平衡步骤为:

1)转子先作低速动平衡,减小原始不平衡量引起的离心惯性力和力矩。

2)准确计算转子各阶临界转速和振型,一般为前三阶,确定振型峰值位置。

实际转子的质量分布往往不对称,转子的振型曲线并非图58-7所示的节点等距离分布。

只有准确确定转子的临界转速和振型,才能正确选择平衡转速和平衡校正面位置。

3)进行挠性转子一阶振型的高速动平衡,见图58-8。

取平衡转速为第一临界转速的0.9或1.1倍及三个平衡校正面。

在中间的平衡校正面中加上平衡质量-m12,两边的平衡校正面中分别加上m11、m13,满足m12=+m11=m13和m11×a=m13×b使平衡质量的合力和合力矩均零。

4)进行挠性转子二阶振型的高速动平衡。

取平衡转速为第二临界转速的0.9或1.1倍及四个平衡正面。

在四个平衡校正面中依次分别加上平衡质量m21、-m22、-m23、-m24,同样使平衡质量的合力和合力矩均为零。

5)同理,进行三阶振型的高速动平衡,平衡校

正面数目为振型的阶数加2,所有平衡质量加在同一个平面中,相邻平衡校正面中的平衡质量加在轴线的异侧。

四阶及更高阶的振型可以用同样的原理进行高速动平衡。

由于曲线节点较多,转子的动挠度不会太大,危险性较小。

使用振型平衡法作高速动平衡时,平衡校正面应选取在下一阶振型曲线的节点附近;需要通过试加质量和多次起动转子,测量轴承振动的振动的振幅及相位,然后进行作图、运算才能求解。

振动平衡法的缺点是平衡基准面较多,事先要掌握转子的临界转素和振型曲线。

(3)影响系数法,预先在转子上选取一定

的平衡校正面和振动测量点,在各平衡校正面上分别加一个平衡质量,并用实验方法测量出加贫农个横质量前后的振动量,然后根据振动量值求出每个平衡校正面在一定转速下对各点个测量但振动的影响系数,建立并求解联立方程组。

使用影响系数法平衡挠性转子的一般过程为:

1)选定平衡校正面。

测量点及平衡转速。

一般平衡校正面的个数和所处的轴向位置应根据转子的具体结构和考虑柱子实际振型来确定,测量点选在轴承或靠近轴承的轴颈处,平衡转素在转子临界转速附近,并油低至高,直到工作转速。

2)在选定的测量点处设置传感器3)测量并记录转子在原始状态下的振动

量。

4)在选定的平衡校正面上逐个安置平衡质量,并逐次记录所有测量点在不同瓜皮帽后况下转子不平衡振动的振幅和相位角。

5)计算影响系数,即单位平衡质量在转子各测

量点处所引起的不平衡振动。

计算方法为每一个平衡校正面,将加上试加质量后的振动值按矢量运算法则减去原始状态下的振动值,并除以试加质量。

6)进行矩阵转换,最后计算

出转子在各个平衡校正面内的原始不平衡量的大小和相位角,选择一组平衡质量分别加在各

平衡校正面的相应位置上。

7)完成平衡校正工艺后,再次起动转子,测量,记录转子的不平衡振动。

通常不能依次就达到转子平衡的技术要求。

一般在第二次及以后的平衡校正中不再计算影响系数,而是将转子平衡后的残余不平衡振动值视作新的原始状态下的振动值,再次选择一组平衡质量进行平衡校正,直至满足转子动平衡的技术要求。

使用影响系数法时,平衡转素的控制对振动测量影响极大,试加平衡质量前后的转速必须在选定的数值上保持稳定。

4.不平衡振动

该引风机不平衡振动最明显的特征,一是径向振动大,二是谐波能量集中于基频(12.33Hz),而该引风机的径向振动均在30μm以下;在图2所示的径向频谱中,基频振动最大只有3.35mm/s。

因此,引风机的振动并非由不平衡引起。

5.不对中故障

由不对中引起的振动,主要有三个特点,一是表现在轴向振动较大,二是靠近联轴器的轴承振动增大,三是不对中故障的特征频率为2倍频,常伴有3倍频。