7现代模具制造技术.docx

《7现代模具制造技术.docx》由会员分享,可在线阅读,更多相关《7现代模具制造技术.docx(25页珍藏版)》请在冰豆网上搜索。

7现代模具制造技术

附件7:

中职加工制造类现代模具制造技术·注塑模具技术赛项

技能竞赛规程、评分标准及选手须知

一、竞赛内容

本赛项为注塑模具制造。

根据赛场给定的制件2D图、模具2D装配图和半成品模具实物,完成制件3D建模、设计成型零件并加工、模具装调试模、制件检测等任务。

二、竞赛方式

2人团体赛。

三、竞赛时量

本赛项总时间为6.5小时。

其中,第一阶段为6小时,完成模具设计、制作及装调任务;第二阶段为0.5小时,完成制件成型试模与检测任务。

若第一阶段任务提前完成,结余时间可以顺延到第二阶段使用。

若第一阶段在指定时间(6小时)未完成任务,则结束所有比赛,不进行第二阶段比赛任务。

四、名次确定办法

竞赛结果原则上按照竞赛成绩从高到低排序确定名次。

总分相同时,完成时间较短者名次列前;成绩和完成时间均相同时,操作过程较规范者名次列前。

不设并列名次。

五、评分标准与评分细则

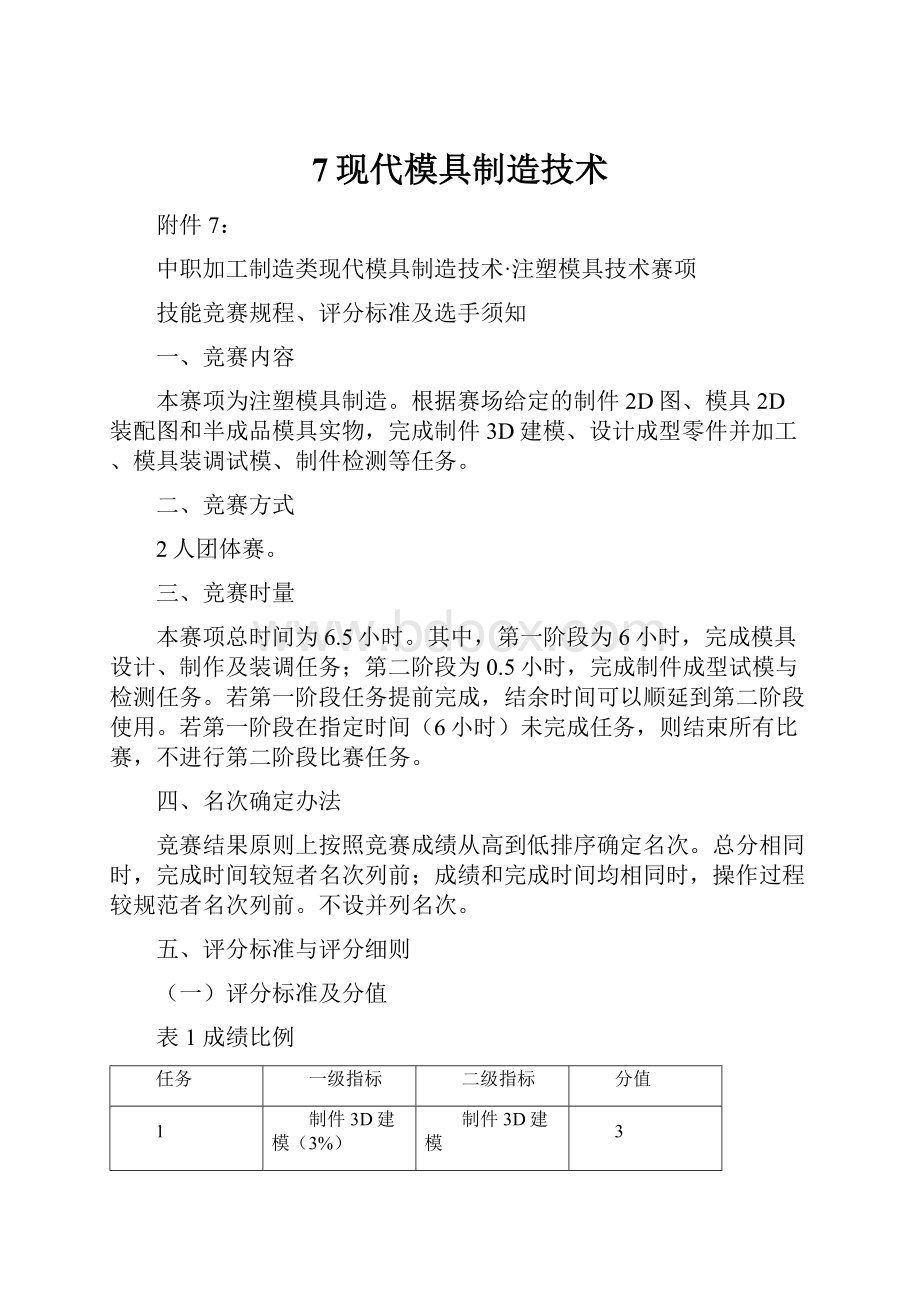

(一)评分标准及分值

表1成绩比例

任务

一级指标

二级指标

分值

1

制件3D建模(3%)

制件3D建模

3

2

模具成型零件3D建模和2D图绘制(7%)

成型零件3D图

3

成型零件2D工程图

4

3

模具成型零件加工(20%)

成型零件加工工艺

3

成型零件CNC加工程序与工序卡

3

成型零件加工

14

4

模具装配和试模(30%)

模具装配

10

模具调试与试模成型

10

试模报告

10

5

制件成型质量检验(30%)

制件成型质量

10

制件尺寸精度检测报告

10

制件成型缺陷检查及质量分析评价报告

10

其他

安全文明生产(10%)

设备操作规范

3

数控加工安全生产

1

模具装配操作规范

2

文明生产情况

3

超时

1

(二)评分细则

表2评分细则表

任务

评分内容

配分

评分标准

1

制件3D建模(3%)

制件3D建模

3

每错或缺一个基础特征扣0.5分,每错或缺一个其他特征扣0.1分,扣完为止。

2

模具成型零件3D建模和2D图绘制(7%)

成型零件3D图

3

每处不正确(分型面选择不正确、精定位设计不正确、结构设计不正确、流道设计不正确、无冷料井、拉料杆形式设计不合理、每处冷却布局设计不合理)扣0.1分,扣完为止。

成型零件2D工程图

4

2D工程图的视图个数、剖切形式、对应关系尺寸标注及工程标注(尺寸公差、粗糙度、几何公差)等符合国标要求。

每处错误扣0.1分,扣完为止。

3

模具成型零件加工(20%)

成型零件加工工艺

3

加工顺序安排合理、完整。

加工顺序安排1处遗漏或颠倒,得2分。

加工顺序安排2处遗漏或颠倒,得1分。

加工顺序安排3处及以上遗漏或颠倒,得0分。

成型零件CNC加工程序与工序卡

3

加工内容、加工余量、设备及工装正确。

加工内容、加工余量、设备及工装每1处不合理,扣0.5分,超过6处的得0分。

任务

评分内容

配分

评分标准

成型零件加工

14

成型零件加工完整、加工质量符合设计要求。

成型零件加工完整每处扣2分,加工质量不符合设计要求每处扣1分,扣完为止。

4

模具装配和试模(30%)

模具装配

10

(1)分型面合模精度(2分),型腔与滑块分型面合模精度、型芯与滑块分型面合模精度、滑块与滑块分型面合模精度、型芯上凸台与滑块分型面合模精度(每不吻合面低于10%扣0.1分,扣完为止)。

(2)分型面粗糙度(1分),(Ra小于0.8μm满分,0.8到1.6得0.5分,1.6到3.2得0.2分,3.2以上不得分)。

(3)型腔、型芯的定位精度(2分),精定位两处每处1分(每不吻合面低于10%扣0.1分,扣完为止)。

(4)滑块的配合与运动精度(2分),塞尺单边大于0.05mm不得分,0.03mm到0.05mm之间得1分,0.03mm内满分。

(5)滑块的定位精度(1分),辅助精定位两处每处0.5分(每不吻合面低于10%扣0.1分,扣完为止)。

(6)推出机构配合与运动精度(2分),配合长度与径向间隙各1分,顶针孔各0.25分(配合长度低于15mm不给分,径向间隙过松不得分)。

模具调试与试模成型

10

(1)模具能否开、合(0.5分)。

(2)顶杆能否顶出(0.5分)。

(3)滑块能否抽芯(0.5分)

(4)浇注与拉料完整(0.5分)。

(5)试模使用模温机1分。

(6)水路通畅但漏水1分,水路不通或缺少不得分。

(6)打出制件结构完整满分6分,包括:

筋、每处圆角、底孔、V型转弯与凸台做短做宽等(缺少1个结构特征扣2分,扣完为止)。

试模报告

10

料筒温度、注射时间、冷却时间等参数的设置合理。

试模报告的参数、填空一处不合理扣0.5分,扣完为止。

任务

评分内容

配分

评分标准

5

制件成型质量检验(30%)

制件成型质量

10

塑件质量符合要求。

每一处不符合要求,扣1分,扣完为止。

制件尺寸精度检测报告

10

制件检测的尺寸与实际尺寸相符。

每一个尺寸超差50%,扣1分,扣完为止。

制件成型缺陷检查及质量分析评价报告

10

制件成型缺陷及质量分析评价报告合理。

每一处不合理或错误扣1分,扣完为止。

其他

安全文明生产(10%)

设备操作规范

3

撞刀(违反1次扣1分),断刀(违反1次扣0.5分),戴手套对刀、主轴未停,装夹工件、身体站跨在工作台上(违反1次扣0.2分),

其他违规操作(违反1次扣0.2分),扣完为止。

数控加工安全生产

1

刀具、工具、量具的正确使用及摆放规范。

违反1次扣0.2分,扣完为止。

模具装配操作规范

2

防止损伤模架、导向零件,镶件组件。

违反1次扣0.2分,扣完为止。

文明生产情况

3

着装整齐,劳保鞋不穿扣0.5分。

防护镜不戴扣0.5分。

工作服不穿扣0.2分。

未清理机床及工位,违反1次扣1分。

扣完为止。

超时

1

到规定时间,不停止操作扣1分。

备注:

由现场裁判根据评分规则分别独立进行现场评分,比赛结束后由选手确认签字。

六、赛点提供设备、工具、量具和材料

(一)第一阶段赛项的设施设备仪器

1.计算机

(1)赛场提供统一配置的比赛用机和备用机。

(2)基本配置:

每个工位配备两台,处理器:

AMDX4以上;内存≥4G;独立显卡,硬盘≥100G,19寸及以上显示器。

(3)安装Windows7操作系统;搜狗拼音、五笔输入法;Office2007或以上版本;AdobeReader9或以上版本。

2.主要设备仪器技术规格

表3设备仪器技术规格

序号

名称

型号及规格、技术参数

1

加工中心

加工中心VMC850E(沈阳机床厂)

工作台尺寸:

1000×500mm

最大行程:

X:

850mm,Y:

560mm,Z:

560mm

主轴转速范围,无级变速:

50~6000r/min

进给速度:

1~4000mm/min

主轴锥孔:

刀柄BT40

T型槽尺寸(槽宽×槽距×槽数):

18X5

主电机功率:

11KW

台数:

9台

数控系统:

FANUC0i-MF

生产日期:

2017.4

机床厂家技术参数说明:

2

试模机

卧式注射机+模温控制机

(深圳市德立天科技有限公司)

大赛智能精密油电注塑成型机,型号DLTZSCXJ-500A:

螺杆直径:

≥25mm

射出压力:

≥2800Kgf/cm

射出容量:

≥50cm3

射出速度:

≥400mm/s

螺杆转速:

0-300rpm

射出行程:

130mm

锁模力:

≥30Ton

模具最大尺寸:

250×250mm

模具厚度:

100-300mm

模温控制机(油式模温机),型号DLTMWJ—001:

电源:

3相380V/50Hz

最高温度:

200℃,温差:

±1℃;

电热:

6KW;泵浦功率:

0.37KW

泵浦最大流量:

35L/min,泵浦最大压力:

3Bar

加热桶数量:

1个

冷却方式:

板式换热器间接冷却,冷却效率高

进出水口:

四进四出

外形尺寸:

655H*290W*730Dmm

采用微电脑控温方式,PID自动演算

出油压力及温度显示;错相、逆相保护;泵浦过载保护;超温保护;缺油警示保护

3

全自动三维扫

描与测量系统

(HEXAGON

海克斯康)

蓝光拍照式高精度三维扫描设备,型号:

PrimeScanR2

相机分辨率:

2x2.304.000像素(1.920x1.200)

投影单元:

微结构光栅投影技术

投影仪分辨率:

28.723.200像素(6.144x4.675)

最短测量时间:

1s测量角度:

26度

工作距离:

370mm视场:

150mm

视场尺寸:

130mm*85mm测量景深:

78mm

X,Y分辨率:

69m极限分辨率(Z):

10m

特征精度:

8m

评价软件:

GeomagicControlX和GeomagicDesignX

4

三坐标测量机

(HEXAGON海克斯康)

(仅用于评分裁判检测模具成型零件)

型号:

GlobalES8106

测量行程:

X轴800mm、Y轴1000mm、Z轴600mm

示值误差MPEe:

1.9+3L/1000um

探测误差MPEp:

1.9um

5°分度自动旋转测座,扫描测头

最大被测工件质量750kg

PCDMISCAD测量软件

机器重量:

730kg

5

钳工工作台

配备台虎钳、数控加工用刀架、锁刀器、台钻、压缩空气源、电源、台灯、高度尺、划线平台等。

6

半成品模具及成型部件坯料

半成品成型模架,成型零件半成品坯料,装模必备标准件。

7

刀具、夹具、模具钳工工具

数控加工夹具一套、钳工工具一套等。

注:

具体清单另行公布。

3.主要软件技术规格

表4软件技术规格

序号

软件名称与版本

1

软件名称:

中望机械CAD教育版、中望3D教育版

软件版本:

2017版、2017版

教材及参考书:

机械绘图实例应用(中望机械CAD教育版)978-7-302-45288-1

2

CAXA3D实体设计V2016,CAXACAM制造工程师软件V2016

注:

赛场准备物料清单及选手自带物品清单另行公布。

(二)第二阶段赛项的设施设备仪器

砂轮机:

若干。

钳工桌:

长×宽×高=1500mm×800mm×800mm,若干。

台虎钳:

钳口宽>150mm,丝杠最大伸长值180mm,若干。

机用虎钳:

钳口宽200mm,若干。

台式钻床:

最大钻孔直径16mm,主轴转速480~1500r/min,若干。

划线平板:

400mm×400mm,若干。

表5附件清单

序号

名称

规格

数量

1

机用虎钳

1

2

虎钳扳手

1个

3

胶木榔头

1个

4

紫铜棒

Φ30×150

1个

5

活动扳手

1个

6

毛刷

1个

7

抹布

若干

8

卸刀座

共用

9

钢字码

1套

10

加工件毛坯1(45钢)

六面磨平见光

2件

11

加工件毛坯2(45钢)

六面磨平见光

2件

12

加工件毛坯3(45钢)

六面磨平见光

1件

13

手锤

1把

14

压板及螺栓

若干

七、选手须知

(一)选手自带物品、刀具与工具清单

1.劳保物品清单

序号

名称

规格及型号

单位

数量

备注

1

劳保鞋

双

2

竞赛现场检查列入文明生产考核

2

防护镜

付

2

3

口罩

副

2

4

意外伤害险保险

对应参赛选手

份

3

赛事期间有效

2.数控加工刀具与工具清单

序号

名称

规格及型号

单位

数量

备注

5

找正对刀工具

寻边器、Z向对刀仪、百分表及磁性表座等

套

各1

6

硬质合金立铣刀

D16R0.8

把

自定

刀片+螺丝扳手

7

D10

自定

8

D8

9

D6

10

D4

11

D3

12

D2.5

13

D2

14

硬质合金球头铣刀

R4

刃长≥15mm

15

R3

刃长≥15mm

16

R2

刃长≥15mm

17

R1.5

刃长≥15mm

18

R1

刃长≥15mm

19

圆角立铣刀(牛鼻刀)

D10R1

把

自定

20

圆角立铣刀(牛鼻刀)

D6R1

把

自定

21

圆角立铣刀(牛鼻刀)

D2R0.5

把

自定

刃长≥15mm

22

圆角立铣刀(牛鼻刀)

D1.5R0.5

把

自定

刃长≥15mm

23

定心钻

D6

把

自定

带倒角功能

24

钻头

D4.7

把

顶杆底孔

25

D5.2

M6螺丝底孔

26

D5.8

拉料杆底孔

27

D6

水路孔

28

D6.8x120

水路孔

29

D7

30

D8.5

PT1/8”底孔

31

D8

斜导柱预钻

32

D11.8

浇口套底孔

33

D12

浇口套孔

34

D13

斜导柱过孔

35

铰刀

D5

把

自定

36

D6

37

D12

浇口套

38

牙攻

M6

把

自定

模仁固定螺丝

39

PT1/8"

水路堵头

40

丝攻铰手

2至12铰刀或丝锥用

把

2

41

刀柄

BT40-ER32-70

个

6-7

配相应刀柄扳手与拉钉BT40-45度

42

筒夹

Er32规格:

(Φ16、Φ10、Φ8,Φ6,Φ4,Φ3、Φ2)

个

各型号一个

43

钻夹头

Er32

个

1-2

配相应刀柄扳手与拉钉BT40-45度

44

加力管

个

1

夹紧刀具用

45

标准垫铁

套

1

一套14组

46

活动扳手

10"-200mm

副

1

47

皮榔头

个

1

48

红丹

盒

1

★特别提示:

上述清单之外的数控加工刀具,不允许带入赛场。

3.模具修配工具清单

序号

名称

规格及型号

单位

数量

备注

49

内六角扳手

3mm-12mm

副

自定

公制,模具装配时使用

50

铜棒

根

大小不限

51

什锦锉

套

52

锉刀

细锉、油光锉

若干

53

合金组锉

1组

54

锤子

把

55

样冲

根

56

毛刷

把

57

生料带

卷

58

锯条

条

59

研磨膏

W40\W5\W1.5

支

自定

60

锯弓

副

61

铜丝刷

把

62

角磨片

型号不限

片

63

气动角磨机

型号不限

个

64

气动打磨机

型号不限

个

需自带快拆接头

65

油石

形状、粗细不限

条

若干

66

砂纸

粗细不限

张

若干

67

磨头

型号不限

个

若干

68

袖珍精密平口钳

个

1

69

铰杠

大、小各一

个

2

M2~M12攻丝

70

铜皮

若干

71

台虎钳护口

钳口150mm

副

1

角尺铜皮

72

自制角度垫铁

尺寸自定

块

1

斜导柱加工用

73

平行夹板

尺寸自定

副

1

配做加工用

74

内六角螺栓

M6x50

个

2

75

内六角螺栓

M8x50

个

2

模具装配用

76

定位销

Φ6x50

个

4

77

定位销

Φ12x60

个

2

78

工具箱

个

自定

79

高度游标卡尺

0~300mm

把

1

划线使用

80

模具清洗剂

灌

1

81

脱模剂

瓶

1

82

垫块

尺寸大小自定

个

自定

敲击模具及装配时使用

83

台灯

个

1

仅限内置电池

84

划规

85

划针

86

平台

87

计算器

4.量具清单

序号

名称

规格及型号

单位

数量

备注

88

游标卡尺

0.02mm

把

1

0-150mm

89

杠杆百分表

0.01

把

1

90

钢直尺

1mm

把

300

91

塞尺

副

付

92

深度尺

0-150mm

把

93

外径千分尺

0-25mm

把

1

94

外径千分尺

25-50mm

把

1

95

内测千分尺

0-25mm

把

1

96

内测千分尺

25-50mm

把

1

97

角度尺

0-320°

把

1

98

刀口直角尺

100x63mm

把

1

99

R规

1-6.5mm

付

1

备注:

(1)刀具数量、品种、规格按样题零件加工需要制定;请注意选手自带的刀柄要与现场提供的卸刀器、机床匹配,选手应携带匹配的刀柄。

(2)未建议携带的物料根据自己所需也可自行决定,不允许携带自制刀具、二类工装夹具,允许自带竞赛用的工具车(使用过程中不得影响他人操作)。

(3)允许选手使用自带的标准非定制平口钳(包括软钳口),与之配套的在工作台安装所需用具自带。

(4)自带中小型气动工具可以是电动工具但仅限内置电池手持式,不允许外接电源式。

(二)主要技术规程及要求

1.数控铣床安全操作规程

(1)操作者应根据机床安全操作规程的要求,熟悉本机床的一般性能和结构,禁止超性能使用;严禁戴手套操作机床。

(2)机床附件和刀具、量具应妥善保管,保持完整与良好,丢失应赔偿。

(3)开机前,操作者必须清理好现场,机床工作台面上、机床防护罩顶部不允许放置工具、工件及其他杂物,上述物品必须放在指定的工位器具上。

机床工作台运行区域内不允许有障碍物。

(4)铣刀和工件必须夹紧,自动换刀时,为防止刀柄脱落,必须确定刀具和刀柄已经夹紧,方可进行下步工作。

(5)机床上的保险和安全防护装置,操作者不得任意拆卸和移动。

(6)机床开始加工之前,必须采用程序校验方式检查所用程序是否与被加工零件相符,待确定无误后,方可关好安全防护罩。

(7)在加工过程中,不允许身体的任何部位,进入机床运动部件的行程范围之内。

(8)在切削过程中,刀具未退出工件时,不准停车。

主轴停止转动前,必须先停止进刀。

(9)竞赛完毕,应清扫机床,保持清洁,将工作台移至中间位置并切断电源。

(10)机床在工作中发生故障或产生不正常现象时应立即停机,保护现场,同时应立即报告当值裁判。

2.模具(装配)钳工操作规程

(1)模具零件手动加工前,仔细研究和熟悉图纸,了解模具结构,确定加工方法、顺序,正确使用钻床、锯、锉刀等设备和工具。

(2)模具零件放在钳工台上应用橡皮、木板或塑料板垫好,并摆放整齐,用完后应上油包好,以免生锈和碰伤。

(3)模具零件装配前,不允许有油污、脏物和铁屑存在,并应倒去棱边和毛刺。

。

(4)加工零件时,使用工具用力要合理,装配时,不得用铁锤敲打,应用木锤、橡皮锤、紫铜锤或用专用装配工具进行装配。

使用钻床钻孔时不得用手直接清理铁屑。

(5)模具装配前零件清洗、装配时不许戴手套。

(6)正确使用装配工具和测量仪器。

(7)模具零件装调顺序要合理,并合理使用装调工具。

(8)模具装调应保证零件相互位置的精确性和工作的正确性,移动和传动部位应灵活。

(9)装配在同一位置的螺钉,应保证长短一致,松紧适宜。

销钉头应齐平或露出部分不超过倒棱值。

(10)锤子不应有油,手上油汗应擦净,防止因滑动而失去控制。

(三)选手注意事项

(1)CAD/CAM软件由赛点提供,参赛选手不得自带软件;选手根据清单自带刀具、夹具、量具、工具等,禁止使用清单中所列规格之外的刀具,否则裁判长有权决定终止其竞赛。

(2)参赛选手的竞赛场次和该场次的竞赛题,均采取抽签的方式确定。

(3)赛前30分钟,对参赛选手进行检录。

(4)参赛选手按规定时间到达指定地点,凭参赛证、学生证和身份证(三证必须齐全)进入赛场,并随机抽取机位号。

各队领队和教练,以及其他未经竞赛组委会批准的工作人员不得进入竞赛场地。

(5)参赛选手竞赛前15分钟进入竞赛工位,清点工具,确认现场条件无误;竞赛时间到方可开始操作。

选手迟到15分钟取消竞赛资格。

(6)参赛选手不得携带通讯工具和其它未经允许的资料、物品进入竞赛场地,其不得中途退场。

如出现较严重的违规、违纪、舞弊等现象,经裁判组裁定取消竞赛成绩。

(7)参赛选手自备劳服用品(工作服、安全鞋、安全帽、防护镜),参赛时应按照专业安全操作要求穿戴个人劳保防护用品,并严格遵照操作规程进行竞赛,符合安全、文明生产要求。

(8)参赛选手的着装及所带用具不得出现参赛队及学校标识。

(9)竞赛过程中,参赛选手须严格遵守相关操作规程,确保设备及人身安全,并接受裁判员的监督和警示;如选手在竞赛中因违章操作出现安全事故,经裁判组判定后取消竞赛资格,成绩记零分。

(10)参赛选手完成竞赛项目后,申请裁判到工位处检查确认并登记相关内容,竞赛终止时间由裁判员记录,选手签字确认后,裁判填写执裁报告;参赛选手结束竞赛后不得再进行任何操作。

(11)裁判长在比赛结束前15分钟对选手做出提示。

当听到竞赛结束指令时,参赛选手应立即停止操作,不得以任何理由拖延竞赛时间。

离开竞赛场地时,不得将草稿纸等与竞赛有关的物品带离竞赛现场。