铜管道的施工工艺.docx

《铜管道的施工工艺.docx》由会员分享,可在线阅读,更多相关《铜管道的施工工艺.docx(16页珍藏版)》请在冰豆网上搜索。

铜管道的施工工艺

铜管道安装施工工艺

1、范围

本工艺标准适用于工作压力为4MPa以下、温度为250~196℃的紫铜管道和工作压力为22MPa以下、温度为120~158℃的黄铜管道的安装工程。

2、施工准备

2。

1常用材料:

2.1。

1管材:

常用的有紫铜管(工业纯铜)及黄铜管(铜锌合金)按制造方法的不同分为控制管、轧制管和挤制管,一般中、低压管道采用拉制管.紫铜管常用材料的牌号为:

T2、T3、T4、TUP(脱氧铜);分为软质和硬质两种。

黄铜管常用的材料牌号为:

H62、H68、H85、HP659—1,分为软质、半硬质和硬质三种。

2.1。

2铜管的质量:

供安装用的铜管及铜合金管,表面与内壁均应光洁,无疵孔、裂缝、结疤、尾裂或气孔。

黄铜管不得有绿锈和严重脱锌。

2.1。

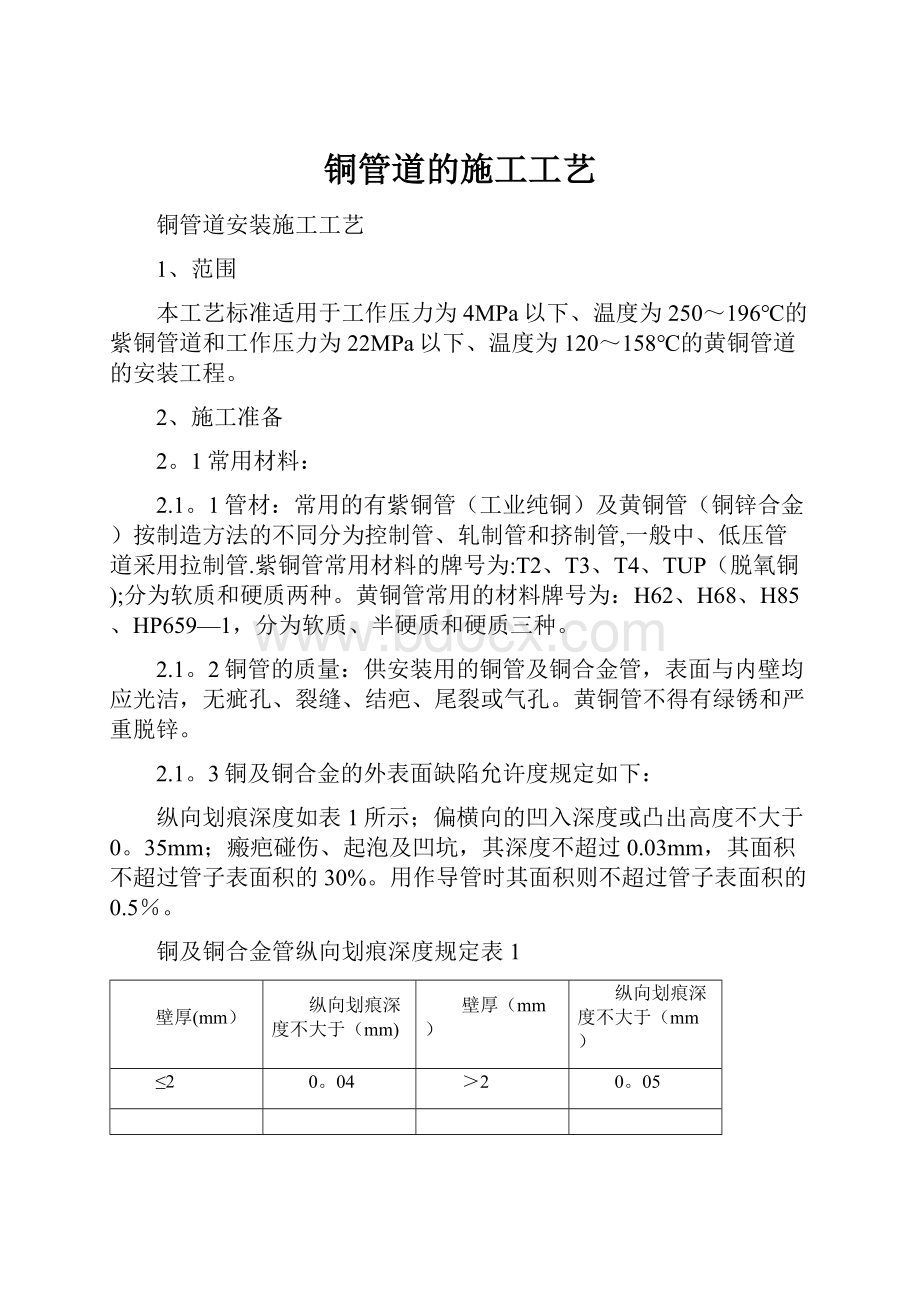

3铜及铜合金的外表面缺陷允许度规定如下:

纵向划痕深度如表1所示;偏横向的凹入深度或凸出高度不大于0。

35mm;瘢疤碰伤、起泡及凹坑,其深度不超过0.03mm,其面积不超过管子表面积的30%。

用作导管时其面积则不超过管子表面积的0.5%。

铜及铜合金管纵向划痕深度规定表1

壁厚(mm)

纵向划痕深度不大于(mm)

壁厚(mm)

纵向划痕深度不大于(mm)

≤2

0。

04

>2

0。

05

注:

用于作导管的铜及铜合金管道,不论壁厚大小,纵向划痕深度不应大于0。

03mm.

铜管的椭圆度和壁厚的不均匀度,不应超过外圆和壁厚的允许偏差。

2.2常用机具:

2。

2.1机具:

砂轮锯、手电钻、台钻、冲击电钻、直流电焊机、氩弧焊机等。

2.2.2工具:

活扳手、扳手、手锤、錾子、划针、台虎钳、手锯、弯管机、扳边器、手动试压泵、橡皮锤、调直器、锉刀、氧气瓶、乙炔气瓶、氧气表、压力表、乙炔表、气焊枪、割枪、电焊把线、电焊钳子、克丝钳子、改锥、榔头。

2。

2.3量具:

钢卷尺、钢板尺、水平尺、法兰角尺、焊接检验尺、量角规、油标卡尺、线坠、水准仪、经纬仪.

2.3作业条件:

2。

3.1与管道有关的土建工程施工完毕,并且已经验收合格,且能保证铜管安装连续进行。

2。

3。

2与管道连接的设备已找平、找正并固定,二次灌浆已完成.

2.3.3所需图纸、资料和技术文件等已成为齐备,并且已经过图纸会审、设计交底。

2.3.4管子、阀门、管道附件已按设计要求核对无误,具有合格证及有关资料。

清洗及需要脱脂的工作已完成。

2.3。

5施工方案或技术措施中提出的机具等准备工作已经完成。

2。

3。

6采用胀口或翻边连接的管子,施工前应每批抽1%且不小于两根进行胀口或翻边试验.如有裂纹需要退火处理,重做试验.如仍有裂纹,则有该批管子需逐根退火、试验,不合格者不得使用。

2。

3.7材料、劳动力、机具基本齐全;施工现场符合要求;施工用水、电、道路等可以满足需要,并能保证按计划进行连续施工。

3、操作工艺

3。

1工艺流程:

铜管调直→切割→弯管→法兰连接→焊接→钨极氩弧焊→预热和热处理→支架及管道穿墙安装→阀门安装→试压

3。

2铜管调直:

3。

2.1铜及铜合金管道的调直应先将管内充沙,然后用调直器进行调直;也可将充砂铜管放在平板或工作台上,并在其上铺放木垫板,再用橡皮锤、木棰或方木沿管身轻轻敲击,逐段调直。

3。

2。

2调直过程中注意用力不能过大,不得使管子表面产生锤痕、凹坑、划痕或粗糙的痕迹.设计后勤工作应将管内的残砂等清理干净

3.3切割:

3。

3。

1铜及铜合金管的切割可采用钢锯、砂轮锯,但不得采用氧-乙炔焰切割。

3。

3.2铜及铜合金管坡口加工采用锉刀或坡口机,但不得采用氧-乙炔焰来切割加工。

夹持铜管的台上台下虎钳口两侧应垫以木板衬垫,以防夹伤管子

3.4弯管:

铜及铜合金管煨弯时尽量不用热煨,因热煨后管内填充物(如河沙、松香等)不易清除。

一般管径在100mm以下者采用冷弯,弯管机及操作方法与不锈钢的冷弯基相同。

管径在100mm以上者采用压制弯头或焊接弯头。

铜弯管的直边长度不应小于管径,且不少于30mm.

弯管的加工还应根据材质、管径和设计要求等条件来决定。

3。

4.1热煨弯:

3.4.1。

1先将管内充入无杂质的干细沙,并木锤敲实,然后用木塞堵住两端管口,再在管壁上画出加热长度的记号,应使弯管的直边长度不小于其管径,且不小于30mm;

3.4.1.2用木碳对管身的加热段进行加热;如采用集炭加热,应在关闭炭炉吹风机的条件下进行,并不断转动管子,使加热均匀;

3。

4。

1。

3当加热至400~500℃时,迅速取出管子放在胎具上弯制,在弯制过程中不得在管身上浇水冷却。

3.4。

1.4热煨弯后,管内不易清除的河沙可用浓度15%~20%的氢氟酸在管内存留3小时使其溶蚀,再用10%~15%的碱中和,以干净的热水落石出冲洗,再在120%~150%温度下经3~4小时烘干。

3.4.2冷煨弯:

冷煨弯一般用于紫铜管。

操作工序的前两道同本条一中的1和2.随后,当加热至540℃时,立即取出管子,并对其加热部分浇水,待其冷却后,再放到胎具上弯制。

3.5法兰连接:

3。

5.1铜及铜合金管道上采用的法兰根据承受的压力不同,可选用不同形式的法兰连接。

法兰连接的形式一般有翻边活套法兰、平焊法兰和对焊法兰等,具体选用应按设计要求。

一般管道压力在2.5MPa以内采用光滑面铸铜法兰连接;当压力在6。

4MPa以内时采用凹凸面铸钢法兰连接.法兰及螺栓材料牌号应根据国家颁布的有关标准选用.公称压力在0.25MPa及6MPa的管道连接,采用铜套翻边活套法兰或铜管翻边活套法兰。

3。

5.2与铜管及铜合金管道连接的铜法兰宜采用焊接,焊接方法和质量要求应与钢管道的焊接一致。

3.5.3当设计无明确规定时,铜及铜合金管道法兰连接中的垫片一般可采用橡胶石棉垫或铜垫片。

3.5。

4法兰外缘的圆柱面上应打出材料牌号、公称压力和公称通径的印记。

例如法兰材料牌号为H62、PN=2.5MPa、DN=100mm,则印记标记为:

H6225—100.

3。

5.5活套法兰:

3。

5。

5.1管道采用活套法兰连接时,有两种结构:

一种是管子翻边(图1),另一种是管道焊接焊环。

焊环的材质与管材相同.翻边活套法兰及焊环尺寸规格详见化工部及原一机部法兰标准。

翻边宽度按表2。

图1筒管翻边

图2翻边模具

(a)内模;(b)外模

铜管翻边宽度(mm)表2

公称直径DN

15

20

25

32

40

50

65

80

100

125

150

200

250

翻边宽度

11

13

16

18

20

24

3.5。

5.2钢管翻边连接应保持两管同轴,其偏差为:

公称直径≤50mm,≯1mm;公称直径>50mm,≯2mm。

3。

5.6铜法兰之间的密封垫片一般采用石棉橡胶板或铜垫片,但也可以根据输送介质温度和压力选择其它材质的垫片.

3.6焊接:

铜在焊接过程中,有易氧化、易变形、易蒸发(如锌等)、易生成气孔等不良现象,给焊接带来困难。

因此焊接铜管时,必须合理选择焊接工艺,正确使用焊具和焊件,严格遵守焊接操作规程,不断提高操作技术,才能获得优质的焊缝。

当设计无明确规定时,紫铜管道的焊接宜采用手工钨极氩弧焊;铜合金管道宜采用氧—乙炔焊接。

3.6。

1为防止熔液流淌进入管内,焊接时宜采用以下几种形式:

3.6。

1.1管径在22mm以下者,采用手动胀口机将管口扩张成承插口插入焊接,或采用套管焊接(套管长度L=2~2。

5D,D为管径)。

但承口的扩张长度不应小于管径,并应迎介质流向安装如图

3.6.1。

2同口径铜管对口焊接,可采用加衬焊环的方法焊接.

3。

6.2坡口型式:

当设计无明确规定时,对接焊应符合表3的规定。

铜及铜合金管、管件坡口型式、尺寸及组对间隙(mm)表3

焊接

工艺

序号

坡口

名称

坡口形式

尺寸

备注

壁厚

s

间隙

c

钝边

p

坡口角度

d

紫

铜

钨

极

氩

弧

焊

1

I型

<2

0

—

—

2

V型

3~4

0

—

65°±5°

3

V型

5~8

0

1~2

65°±5°

黄

铜

氧

|

乙

炔

焊

1

I型

≤3

—

—

单面焊

3~6

3~5

—

—

双面焊不能两侧同时焊

2

V型

8~12

3~6

0

65°±5°

3

V型

>6

3~6

~3

65°±5°

3。

6.3组对:

应达到内壁脊平,内壁错边量不得超过管壁厚度的10%,且不大于1mm。

不同壁厚的管子、管件组对可按碳钢管的相敬如宾应规定加工管子坡口。

3。

6。

4坡口清理:

坡口面及其边缘内外侧不小于20mm范围内的表面,应在焊前采用有机动车溶剂除去油污,采用机械方法或化学方法清洗去除氧化膜,使其露出金属光泽。

焊丝使用前也应用同样方法自理。

铜及铜合金酸洗操作条件见表4。

铜及铜合金酸洗操作条件表4

配方

溶剂组成

温度(℃)

时间(min)

Ⅰ

硫酸10%水90%

15~30

3~5

Ⅱ

磷酸4%硅配钠0.5%水99.5%

15~30

10~15

注:

表内配方Ⅰ不适用于处理青铜及铝青铜.

经表2中所列配方处理的铜及铜合金材料,必须用清水冲洗,再用热水冲洗,并最好经钝化处理。

钝化液的组成及操作条件见表5。

钝化液的组成及操作条件表5

钝化液组成

操作温度(℃)

时间(min)

硫酸30mL、铬酸钠90g、氯化钠1g、水1L

15~30

2~3

注:

经钝化处理的工件,应先用冷水冲洗,后用热水冲洗并烘干。

3。

6。

5焊接:

3。

6。

5。

1气焊:

焊丝的直径约等于管壁厚度,可采用一般紫铜丝或“HS201”(特制紫铜焊丝)、“SH202"(低磷铜焊丝);气焊熔剂可采用“CJ301”。

焊前,把管端和焊丝清理干净,并用砂纸仔细打磨,使管端不太毛,也不太光.

3.6.5。

2手工电弧焊:

a铜的导电性强,施焊前要预热(用氧-乙炔预热至200℃以上),并用较大电流焊接。

b铜的线膨胀系数大(比低碳钢约大50%以上),导热快(比低碳钢约大8倍),热影响区大,凝固时产生的收缩应力较大,因此装配间隙要大些。

c根据管材成分和壁厚等因素,要正确选用焊条种类、直径和焊接电流强度.参见表6

焊接电流参考表表6

对焊接头焊接

搭接接头焊接

管壁厚度(mm)

焊条直径(mm)

电流强度(A)

管壁厚度(mm)

焊条直径(mm)

电流强度(A)

2.5

3

4

5

6

3。

2

3。

2~4

4

4~5

5~6

130~140

140~200

180~220

200~250

220~280

2.5

3

4

5

6

3。

2

3。

2

3。

2

4

4

110~130

110~140

120~250

160~180

180~200

d焊接黄铜时,为了减少在高温下的蒸发和氧化,焊接电流强度应比紫铜小。

由于锌蒸发时易使人中毒,应选用在空气流通的地方施焊。

e铜在焊接时应采用直流电源反极性接法(工件接负极).

f焊接后趁焊件在热态下,用小平锤敲打焊缝,以消除热应力,使金属组织致密,改善机械性能。

3.6.5.3钎焊:

钎焊强度小.一般焊口采用搭接形式。

搭接长度为管壁厚度的6~8倍。

管子的公称直径(D)小于25mm时,搭接长度为(1.2~1。

5)D(mm)。

钎焊后的管件,必须在8小时内进行清洗,除去残留的熔剂和熔渣。

常用煮沸的含10%~15%的明矾水溶液涂刷接头处,然后用水冲洗擦干.

3.6.5.4钨极氩弧焊

a.钨极氩弧焊:

用钨极代替碳弧焊的碳极,并用氩气(惰性气体)保护熔池,以获得高质量的焊接接头。

b使用焊丝:

紫铜氩弧焊时,使用含脱氧无素的焊丝,如HS201、HS202;如使用不含脱氧元素的焊丝,如T2牌号,需要与铜焊熔剂CJ301同时使用.

c点焊定位:

点固焊的焊缝长度要细而长(20~30mm),如发现裂纹应铲掉重焊。

d.紫铜钨极氩弧焊采用直流正接极性左焊法.

e.操作时,电弧长度保持在3~5mm、8~14mm。

对保证焊缝熔合质量,常采用预热、大电流和高速度进行焊接。

壁厚小于3mm,预热温度为150~300℃;壁厚大于3mm,预热温度为350~500℃;宽度以焊口中心为基准,每侧不小于100mm。

预热温度不宜太高,否则热影响区扩大,劳动条件也差。

f.紫铜钨极氩弧焊参数如表7。

紫铜钨极手工氩弧焊参数表7

板厚(mm)

钨极直径(mm)

焊丝直径(mm)

焊接电流(A)

氩气流量L/min

喷嘴口径(mm)

<1。

5

2。

0~3.0

4。

5~5.0

6。

0~10

>10

2.5

2.5~3。

0

4

5

5~6

2

3

3~4

4~5

5~6

140~180

160~280

250~350

300~400

350~500

6~8

6~10

8~10

10~14

12~16

8

8~10

10~12

10~12

12~14

g焊接时应注意防止“夹钨”现象和邕端裂纹。

可采用引出板或始端焊一段后,稍停,凉一凉再焊。

3.7预热和热处理.除以上各条中提及的要求外:

3.7。

1黄铜焊接时,其预热温度为:

壁厚为5~15mm时,为400~500℃;壁厚大于15mm时,为550℃。

3。

7.2黄铜氧-乙炔焊,预热宽度以焊口中心为基准,每侧为150mm。

3。

7。

3黄铜焊接后,焊缝应进行焊后热处理。

焊后热处理温度:

消除应力处理为400~450℃;软化退火处理为550~600℃。

管道焊接热处理,一般应在焊接后及时进行。

3.8支架安装

3。

8.1支架及管道穿墙:

支架安装应平整牢固,间距和规格应符合规范和设计要求。

3。

8。

2管道穿过墙壁及楼板时应加钢套管,套管内填塞麻丝

3.9阀门安装:

3。

9。

1安装前,应仔细检查核对型号与规格,是否符合设计要求。

检查阀杆和阀盘是否灵活,有无卡阻和歪斜现象阀盘必须关闭严密。

3。

9。

2安装前,必须先对阀门进行强度和严密性试验,不合格的不得进行安装。

阀门试验规定如下:

3。

9.3阀门的强度和严密性试验应用洁净水进行,当工作介质为轻质石油产品或温度大于120℃的石油蒸馏产品的阀门,应用煤油进行试验。

3。

10管道试压

3.10.1管道试压可采用液压或气压试验,液压采用水进行试压.当采用水进行液压试验时,按设计压力的1。

5倍进行压力试验,严密性试压按设计压力进行。

4、质量标准

4。

1主控项目:

4。

1.1管子、部件、焊接材料的型号、规格、质量必须符合设计要求和规范规定。

检查方法:

检查合格证、验收或试验记录。

4.1。

2阀门的规格、型号和强度、严密性试验及需要作解体检验的阀门,必须符合设计要求和规范规定。

检查方法:

检查合格证、验收或试验记录。

4。

1。

3强度和严密性试验,在规定时间内必须符合设计要求和规范规定。

检查方法:

按系统检查分段试验记录。

按系统全检。

4。

1.4焊缝表面不得有裂纹、烧穿、结瘤和严重的夹渣、气孔等缺陷。

有特殊要求的焊口,必须符合规定。

检查方法:

用放大镜观察检查.有特殊要求的焊口,检查试验记录。

按系统的接口数抽查10%,但不少于5个。

4。

1。

5管口翻边表面不得有皱折、裂纹和刮伤等缺陷。

检查方法:

观察检查。

按系统的接口数抽查10%,但不少于5个。

4。

1。

6弯管表面不得有裂纹、分层、凹坑和过烧等缺陷。

检查方法:

按系统抽查10%,但不少于3件。

4.1。

7焊缝探伤检查:

黄铜气焊焊缝的射线探伤必须按设计或规范规定的数量检验。

检查方法:

检查探伤记录,必要时可按规定检验的焊口数抽查10%.

4。

1。

8管道系统的清洗、吹洗必须按设计要求和规范规定进行清洗、吹洗。

检查方法;检查清洗吹洗记录。

按系统全部检查。

4.2一般项目:

4.2.1支、吊、托架的安装位置正确、平正、牢固。

支架同管子之间应用石棉板、软金属垫或木垫隔开,且接触紧密。

活动支架的活动面与支承面接触良好,移动灵活。

吊架的吊杆应垂直,丝扣完整.锈蚀、污垢应清除干净,油漆均匀,无漏涂,附着良好.

检查方法:

用手拉动和观察检查。

按系统内支、吊托架的件数抽查10%,但不少于3件。

4.2.2管道坡度应符合设计要求和规范规定.

检查方法:

检查测量记录或用水准仪(水平尺)检查.按系统每50m直线管段抽查2段,不足50m抽查一段。

有隔段墙的可以以隔段墙分段。

4。

2。

3阀门安装位置、方向应正确,连接牢固、紧密。

操作机构灵活、准确。

有特殊要求的阀门应符合有关规定。

检查方法:

观察和作启示录闭检查或检查调试记录。

按系统内阀门的类型各抽查10%,但均不应少于2个。

有特殊要求的阀门应全部检查.

4。

2。

4法兰连接:

对接应紧密、平行、同轴,与管道中心线垂直。

螺栓受力应均匀,并露出螺母2~3,垫片安装正确。

松套法兰管口翻边折弯处为圆角,表面无折皱、裂纹和刮伤.

检查方法:

用扳手拧试、观察和用尺检查。

按系统内法兰类型各抽查10%,但不应少于3处,有特殊要求的法兰应全部检查。

4。

3允许偏差项目(表6):

紫铜、黄铜管道安装工程的允许偏差和检验方法表6

项次

项目

允许偏差

检验方法

1

焊口

平直度

管壁厚

(mm)

≤10

管壁厚的1/3

用尺和样板尺检查

>10

1mm

2

焊缝

加强层

高度

+1mm

用焊接检验尺检查

宽度

+1mm

3

咬肉

深度

<0。

5mm

长度

连续长度

10mm

用尺和焊接检验尺检查

总长度(两侧)

小于焊缝长度的25%

4

坐标

及

标高

室外

埋地

25mm

检查测量记录或用经纬仪、水准仪(水平尺)直尺拉线和用尺量检查

地沟、架空

15mm

室内

架空

10mm

地沟

15mm

5

水平管道纵、横方向弯曲度

DN≤100mm

0。

001

最大20mm

用水平尺、直尺和拉线检查

DN>100mm

0.0015

6

立管垂直度

0.002

最大15mm

用尺和水平尺吊线检查

7

成排

管段

在同一平面上

5mm

用尺和拉线检查

间距

+5mm

8

交叉

管外壁和保温层

+10mm

用尺检查

9

弯管椭

圆率

紫铜

9%

用尺和外卡钳检查

黄铜

8%

10

弯管弯

曲角度

(注3)

PN≤10MPa

每米

±3mm

用样板和尺检查

最长

±10mm

PN>10MPa

每米

±1.5mm

11

弯管折皱

不平度

PN<10MPa

2mm

用尺和外卡钳检查

12

II型补

偿器外

形尺寸

悬臂长度

10mm

用尺和拉线检查

平直度

每米

≤3mm

全长

≤10mm

13

补偿器预拉伸长度

II形

±10mm

检查预拉伸记录

填料式、波形

±5mm

5、成品保护

5.1经预制合格后的管道,安装以前仍应采取有效保护措施。

5。

2中断施工时,管口一定要作好临时封闭工作;密封安装时,要注意检查管内有无异物。

5。

3敷设在地沟内的管道,施工前要清理管沟内的渣土、污物;严禁对已安装好的管道踩蹬,并且及时盖好地沟盖板。

5。

4弯管工作在螺纹加工后进行,应对螺纹密封面采取保护措施。

5.5安装在墙上、混凝土柱上和地沟内的支架,宜在建筑工程施工时配合预留洞或预埋铁件,不宜任意打洞,以免损坏建筑物。

5.6管道在安装时,应防止管道表面被砂石或其它硬物划伤。

5.7未交工验收前,施工单位要专门组织成品保护人员,24h时有人值班。

并且要随时关锁施工所在的建筑物。

5。

8管子、管件在施工中应注意妥善保管,不得混淆和损坏.应避免与碳素钢接触。

6、应注意的质量问题

6。

1铜管的切割、坡口加工只能用冷加工的方法进行。

6。

2管子内外表面应光洁、清洁、不应有针孔、裂纹、皱皮、分层、粗糙、拉道、夹渣、气泡等缺陷。

黄铜管不得有绿锈和严重脱锌。

6.3铜管的随圆度,不应超过外径的允许偏差。

管子端部应平整无毛刺。

管子内外表面不得有超过外径和壁厚允许偏差的局部凹坑、划伤、压入物、碰伤等缺陷。

6.4翻边连接的铜管,应保持同轴度,其偏差为:

DN≤50mm时,不大于1mm;DN>50mm,不大于2mm.

7、质量记录

7.1应有材料设备的出厂合格证。

7.2材料设备进场检验记录.

7。

3干管的预检记录.

7.4立管预检记录。

7.5管道的单项试压记录。

7。

6管道隐蔽检查记录。

7。

7系统试压记录。

7。

8系统冲洗记录.