新旧表面粗糙度与光洁度对照表.docx

《新旧表面粗糙度与光洁度对照表.docx》由会员分享,可在线阅读,更多相关《新旧表面粗糙度与光洁度对照表.docx(9页珍藏版)》请在冰豆网上搜索。

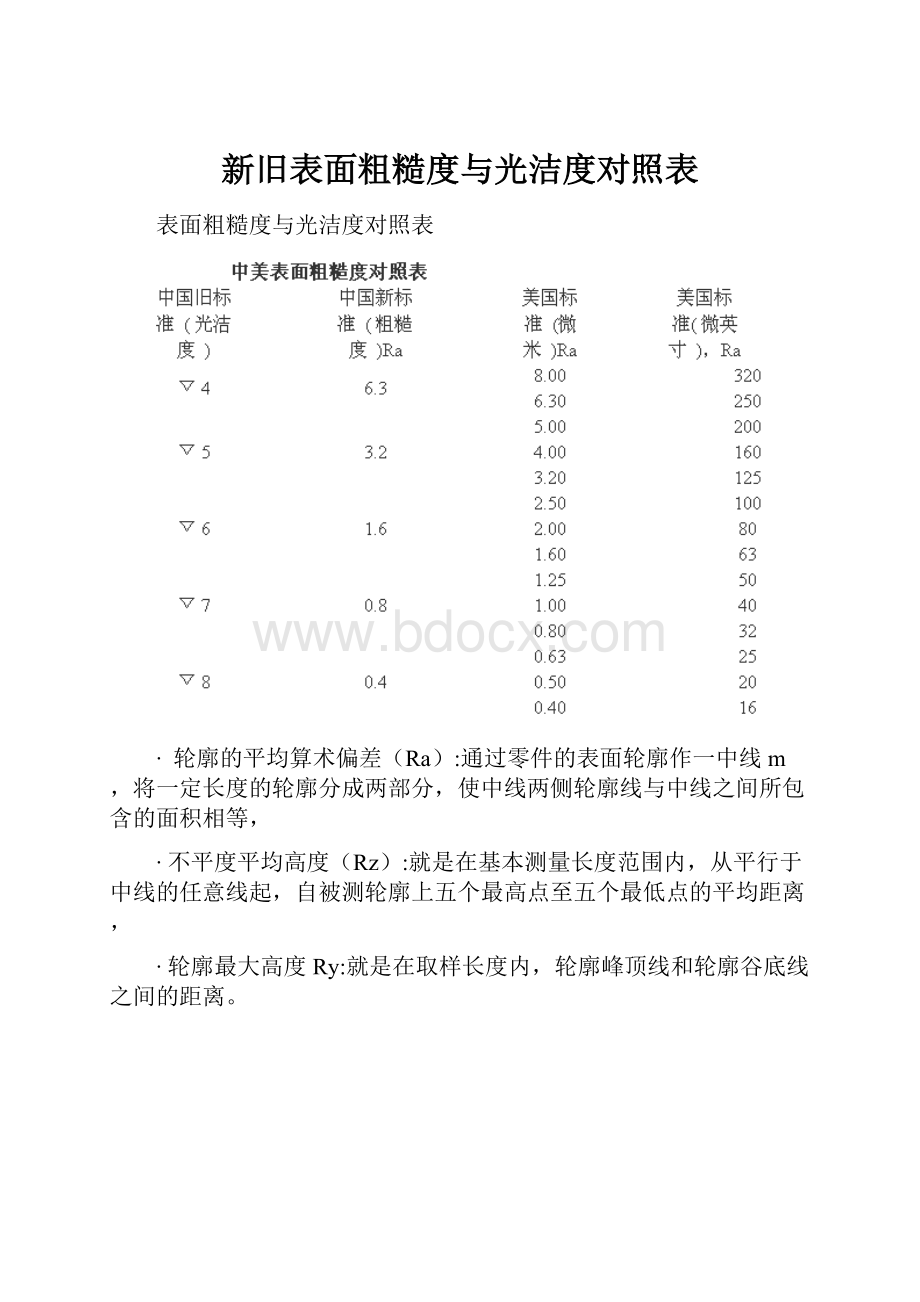

新旧表面粗糙度与光洁度对照表

表面粗糙度与光洁度对照表

∙ 轮廓的平均算术偏差(Ra):

通过零件的表面轮廓作一中线m,将一定长度的轮廓分成两部分,使中线两侧轮廓线与中线之间所包含的面积相等,

∙不平度平均高度(Rz):

就是在基本测量长度范围内,从平行于中线的任意线起,自被测轮廓上五个最高点至五个最低点的平均距离,

∙轮廓最大高度Ry:

就是在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离。

∙ 轮廓的平均算术偏差(Ra):

通过零件的表面轮廓作一中线m,将一定长度的轮廓分成两部分,使中线两侧轮廓线与中线之间所包含的面积相等,

∙不平度平均高度(Rz):

就是在基本测量长度范围内,从平行于中线的任意线起,自被测轮廓上五个最高点至五个最低点的平均距离,

∙轮廓最大高度Ry:

就是在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离。

表面粗糙在不同的加工方法中的参考应用

详细资料

加工方法

规格

Ra值um

车外圆

0.8、1.6、3.2、6.3

镗内孔

0.8、1.6、3.2、6.3

刨

0.8、1.6、3.2、6.3

平铣

组合式

0.8、1.6、3.2、6.3

端铣

0.8、1.6、3.2、6.3

磨外圆

0.1、0.2、0.4、0.8

平磨

0.1、0.2、0.4、0.8

研磨

0.1、0.05、0.025、0.012

车外园

双组式

0.8、1.6、3.2、6.3

磨外园

0.1、0.2、0.4、0.8

镗内孔

双组式

0.8、1.6、3.2、6.3

磨内孔

0.1、0.2、0.4、0.8

手研

单组式

0.1、0.05、0.025、0.012

电火花线切割

单组式

0.63、1.25、2.5、5.0、10

电火花

单组式

0.4、0.8、1.6、3.2、6.3、12.5

抛光

单组式

0.8、0.4、0.2、0.1、0.05、0.025、0.012

铸造钢铁砂型

单组式

3.2、6.3、12.5、25、50、100、800、1600

抛喷丸

0.2、0.4、0.8、1.6、3.2、6.3、12.5、25、50、100

喷砂

0.8、1.6、3.2、6.3、12.5、25

表面粗糙度对照表

表面情况

基准长度(mm)

说明

表面粗糙度(µm)

Ra

Rmax

Rz

超光面

0.08

以超光制加工方法,加工所得之表面,其加工面光滑镜面。

0.010a

0.040s

0.040z

0.012a

0.050s

0.050z

0.016a

0.063s

0.063z

0.020a

0.080s

0.080z

0.025a

0.100s

0.100z

0.032a

0.125s

0.125z

0.050a

0.20s

0.20z

0.063a

0.25s

0.25z

0.080a

0.32s

0.32z

0.100a

0.40s

0.40z

0.125a

0.50s

0.50z

0.160a

0.63s

0.63z

0.25

0.20a

0.80s

0.80z

精切面

0.8

经一次或多次精密车、铣、磨、搪光、研光、撑光、抛光或刮、绞、搪等有屑切削加工方法所得之表面,几乎无法以触觉或视觉分辨出有模糊之刀痕,故较细切面光滑。

0.25a

1.0s

1.0z

0.32a

1.25s

1.25z

0.40a

1.6s

1.6z

0.50a

2.0s

2.0z

0.63a

2.5s

2.5z

0.80a

3.2s

3.2z

1.00a

4.0s

4.0z

1.25a

5.0s

5.0z

1.60a

6.3s

6.3z

细切面

2.5

经一次或多次精细车、铣、刨、磨、钻、搪、绞或锉等有屑切削加工方法所得之表面,以触觉试之,似甚光滑,但由视觉可分辨出有模糊之刀痕,故较粗切面光滑。

2.0a

8.0s

8.0z

2.5a

10.0s

10.0z

3.2a

12.5s

12.5z

4.0a

16s

16z

5.0a

20s

20z

6.3a

25s

25z

粗切面

8

经一次或多次粗车、铣、刨、磨、钻、搪或锉等有屑切削加工方法所得之表面,以触觉及视觉分辨出残留有明显刀痕。

8.0a

32s

32z

10.0a

40s

40z

12.5a

50s

50z

16.0a

63s

63z

20a

80s

80z

25a

100s

100z

光胚面

25或不予规定

一般铸造、锻造、压铸、辊轧、气熔或电弧切割等无屑加工方法所得之表面,必要时尚可整修毛头,惟其黑皮胚仍可保留。

32a

125s

125z

40a

160s

160z

50a

200s

200z

63a

250s

250z

80a

320s

320z

100a

400s

400z

125a

500s

500z

表面符号

名称

说明

加工例

相当表面粗糙度Ra之范围(µm)

毛胚面

自然面

压延、锻造

125以上

~

光胚面

平整胚面

压延、精铸、模锻等

32~125

▽

粗切面

刀痕可由触觉及视觉明显分辨者

锉、刨、铣、车、轮磨等

8.0~25

▽▽

细切面

刀痕可以视觉辨认者

锉、刨、铣、车、轮磨等

2.0~6.3

▽▽▽

精刀面

刀痕隐约可见者

锉、刨、铣、车、轮磨等

0.25~1.60

▽▽▽▽

超光面

光滑如镜者

超光、研光、抛光、搪光等

0.010~0.20