钻机设备五年检验作业指导.doc

《钻机设备五年检验作业指导.doc》由会员分享,可在线阅读,更多相关《钻机设备五年检验作业指导.doc(10页珍藏版)》请在冰豆网上搜索。

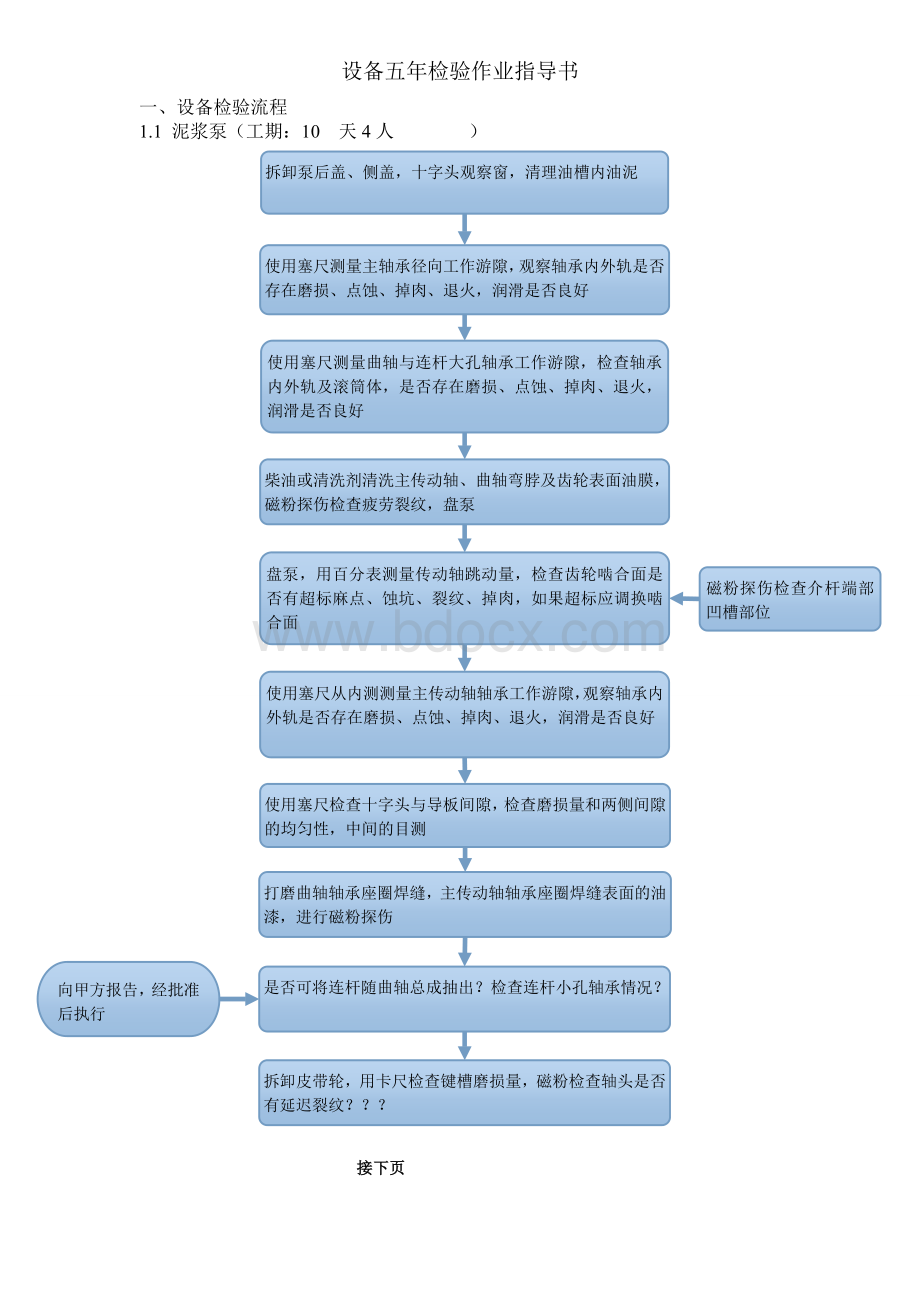

设备五年检验作业指导书

一、设备检验流程

1.1泥浆泵(工期:

10天4人)

拆卸泵后盖、侧盖,十字头观察窗,清理油槽内油泥

使用塞尺测量主轴承径向工作游隙,观察轴承内外轨是否存在磨损、点蚀、掉肉、退火,润滑是否良好

拆卸皮带轮,用卡尺检查键槽磨损量,磁粉检查轴头是否有延迟裂纹?

?

?

是否可将连杆随曲轴总成抽出?

检查连杆小孔轴承情况?

使用塞尺检查十字头与导板间隙,检查磨损量和两侧间隙的均匀性,中间的目测

打磨曲轴轴承座圈焊缝,主传动轴轴承座圈焊缝表面的油漆,进行磁粉探伤

柴油或清洗剂清洗主传动轴、曲轴弯脖及齿轮表面油膜,磁粉探伤检查疲劳裂纹,盘泵

使用塞尺从内测测量主传动轴轴承工作游隙,观察轴承内外轨是否存在磨损、点蚀、掉肉、退火,润滑是否良好

盘泵,用百分表测量传动轴跳动量,检查齿轮啮合面是否有超标麻点、蚀坑、裂纹、掉肉,如果超标应调换啮合面

使用塞尺测量曲轴与连杆大孔轴承工作游隙,检查轴承内外轨及滚筒体,是否存在磨损、点蚀、掉肉、退火,润滑是否良好

磁粉探伤检查介杆端部凹槽部位

向甲方报告,经批准后执行

接下页

检查过程中,做好数据记录,如果发现需修理、报废、更换零部件,需做好清单,由甲方代表现场确认签字,如果甲方不同意,则作为不合格项进行报告。

检查过程中,做好数据记录,如果发现需修理、报废、更换零部件,需做好清单,由甲方代表现场确认签字,如果甲方不同意,则作为不合格项进行报告。

检查完成后,重新组装时应按新泵组装工艺进行,检验员跟踪各组装工序、测量装配参数,形成安装检查报告。

上试车台(进行试车无法试车),按甲方要求形成书面进度汇报。

1.2天车(工期:

4人10天)无法清晰排污

拆卸滑轮组总成至:

滑轮、轴。

使用塞尺检查轴承游隙,检查轴承内外轨是否存在磨损、点蚀、掉肉、退火,润滑是否良好

手动检查天车滑轮组各轮是否有晃动,检查护栏、安全门、踢脚板、平台面等是否存在变形、脱焊、损伤。

使用棉线测量天车底座框架各边直线度,应<5mm。

目视检查底座框架是否存在严重腐蚀、变形、损伤。

向甲方报告,经批准后执行

清洗滑轮轮槽,打磨滑轮腹板、轮缘环焊缝油漆,进行磁粉探伤检查;使用轮槽样板规检查轮槽磨损情况;清洗并疏通轴润滑油道和表面,磁粉探伤检查轴表面磨损情况

检查后,按新产品装配工艺进行组装,检验员跟踪装配过程,检查相关配合尺寸。

形成安装检验报告。

打磨天车座焊接工字钢焊缝、辅助滑轮耳座焊缝、护栏焊缝的油漆,进行磁粉探伤检查

拆解辅助滑轮总成至:

滑轮、销轴、吊架。

磁粉检查轮槽、销轴表面、吊架孔承载部位。

重新组装拆卸部件,进行润滑保养,对天车整体进行喷漆。

接下页

检查过程中,做好数据记录,如果发现需修理、报废、更换零部件,需做好清单,由甲方代表现场确认签字,如果甲方不同意,则作为不合格项进行报告。

1.3游车(工期:

)

打磨提环表面油漆,销座焊缝油漆,顶盖吊点处油漆,清洗滑轮轴表面及润滑油道,磁粉探伤检查疲劳裂纹

清洗滑轮轮槽,打磨滑轮腹板、轮缘环焊缝油漆,进行磁粉探伤检查;使用轮槽样板规检查轮槽磨损情况;清洗并疏通轴润滑油道和表面,磁粉探伤检查轴表面磨损情况

拆卸滑轮组总成至:

滑轮、轴。

使用塞尺检查轴承游隙,检查轴承内外轨是否存在磨损、点蚀、掉肉、退火,润滑是否良好

拆除滑轮轴一端背帽,将滑轮组总成拆卸,手动检查滑轮组滑轮晃动情况。

拆除销座销,如因锈蚀、变形等情况无法拆卸,程序同上。

向甲方报告,经批准后执行

确认库里是否有提环销、轴承备件。

提环销如因锈蚀、变形无法拆卸,需通知甲方采取破坏性拆除

拆解游车提环销,测量表面磨损量,磁粉探伤检查是否存在疲劳裂纹

拆解游车提环销轴,测量表面磨损量,磁粉探伤检查是否存在疲劳裂纹

重新组装拆卸部件,进行润滑保养,对游车整体进行喷漆。

检查过程中,做好数据记录,如果发现需修理、报废、更换零部件,需做好清单,由甲方代表现场确认签字,如果甲方不同意,则作为不合格项进行报告。

1.4转盘及驱动装置(工期:

4人,10天)

重新组装拆卸部件,进行润滑保养,按试车大纲要求,(试车需整体联调),检查各项参数。

完成检查或更换后,按总成安装顺序装配,调换转台面,打开上盖(如果无法拆开,向甲方报告),检查齿圈齿面磨损、点蚀、损坏情况,用塞尺检查啮合间隙。

检查驱动装置齿轮组啮合间隙

检查过程中,做好数据记录,如果发现需修理、报废、更换零部件,需做好清单,由甲方代表现场确认签字,如果甲方不同意,则作为不合格项进行报告。

向甲方报告,经批准后执行

向甲方报告,经批准后执行

按总成顺序,拆解至水平轴可见状态,用塞尺检查轴承游隙,观察轴承状态,如发现缺陷,需拆解水平轴进行进一步检查

打开转盘底盖,检查内部齿轮啮合面是否有点蚀、麻点,用塞尺检查啮合间隙。

如超标,需采取措施进行调整

转盘梁结构损坏、变形部位需按铆焊修理工艺进行补焊,焊后24小时进行磁粉探伤检查

将转台及传动机构从转盘梁上拆下,检查转盘梁各工字钢梁的变形和损坏情况,打磨连接耳板焊缝、损坏部位表面油漆,磁粉探伤检查焊缝裂纹。

拆卸主补心和钻杆补心,用钢板尺、卷尺检查补心各部磨损情况,清洗表面,磁粉探伤检查。

清洗转盘及驱动装置表面油、泥、土

1.5绞车(工期:

4人)

目视外观检查绞车护罩、底座、管线是否变形、损坏

拆卸盘刹护罩,用游标卡尺测量刹车盘磨损量。

单边磨损量不得超过5mm。

重新安装检查滚筒轴总成及轴承座、减速箱,使用百分表测量控制同轴度

向甲方报告,经批准后执行

对打磨除漆部位进行补漆防腐

拆解轴承座,用塞尺检查轴承游隙和磨损,外观检查内外轨是否存在磨损的沟槽、点蚀、退火、润滑不良情况

盘车,使用百分表检查两侧减速箱轴与滚筒轴的同轴度,如同轴度超标,需进一步检查滚筒轴轴承游隙及磨损

是否可拆卸刹车钳架,用游标卡尺测量各钳块厚度,不得低于12mm。

?

拆卸联轴器,检查联轴器老化和磨损情况,检查联轴器螺栓螺纹是否损坏,磁粉探伤检查螺栓是否存在裂纹。

拆解滚筒轴总成,清洗滚筒绳槽表面,磁粉探伤检查表面对接焊缝及绳槽表面。

防松螺帽拆卸后需更换,事先通知甲方

打磨钳架安装座焊缝,钳架焊缝油漆,磁粉探伤检查

接下页

重新组装拆卸部件,清洗油路,填注润滑油,按试车大纲要求,上试车台进行空运转试验,检查各项参数。

检查过程中,做好数据记录,如果发现需修理、报废、更换零部件,需做好清单,由甲方代表现场确认签字,如果甲方不同意,则作为不合格项进行报告。

1.6死绳固定器(工期:

)

按无损探伤要求进行探伤检查

1.7大钩(工期:

)机械拆不了

拆卸大钩提环销,磁粉探伤检查提环销磨损和裂纹

清洗内外负荷弹簧,使用渗透探伤检查是否存在裂纹,使用卷尺测量探伤塑性变形量,超标或发现裂纹时应报废。

手动检查钩心杆晃动量,分析扶正轴承磨损和间隙情况。

向甲方报告,经批准后执行

拆解左旋螺纹,打开大钩筒体,进行内部部件检查

用电动钢丝刷头,打磨主钩、副钩、提环部位油漆,磁粉探伤检查。

发现裂纹时应报废。

测量各接触面尺寸和磨损情况,磨损量超过10mm时,应报废。

清洗钩心杆表面油膜,对钩心杆外露部位进行磁粉探伤检查。

回装各部件,按(75Nm)力矩要求上进左旋螺纹。

加注润滑油脂,检查密封情况。

对大钩进行整体喷漆

检查过程中,做好数据记录,如果发现需修理、报废、更换零部件,需做好清单,由甲方代表现场确认签字,如果甲方不同意,则作为不合格项进行报告。

1.8水龙头(工期:

)

使用超声波测厚仪测量鹅颈管顶部厚度,不得小于正下方厚度。

拆卸水龙头壳体,手动检查钩心杆晃动量,分析判断轴承游隙情况。

如晃动量超标,需进一步拆解检查轴承磨损量(拆卸时,油封会损坏)。

目视检查壳体是否存在渗漏

用电动钢丝刷清除提环承载部位、接触面、变径部位油漆,磁粉探伤检查,发现裂纹时应报废。

检查提环与大钩接触面磨损情况,磨损超过10mm,时应报废。

向甲方报告,经批准后执行

清洗中心管,并对表面进行磁粉探伤检查

回装各部件,加注润滑油脂,检查密封情况,转动灵活

按涂装要求,对水龙头进行喷漆防腐

检查过程中,做好数据记录,如果发现需修理、报废、更换零部件,需做好清单,由甲方代表现场确认签字,如果甲方不同意,则作为不合格项进行报告。

润滑油料、油漆、水、电、排污

备品、备件、能耗

预算、报价

工期15-18日

螺栓、棉纱、钢丝刷头

焊接工艺AWSD1.1

试车大纲

大修拆装工艺

销、轴承、密封材料

探伤设备、器材

量器具

拆装工具、工装

人员配置

管理、沟通人员

焊接人员数量?

检验人员数量4

修理人员数量7

设备、工具

客户要求因素

设备五年拆检

二、控制因素分解图

检修标准SY5716

SY/T6367

检修标准

APIRP7L

APIRP8B

运输车辆、吊车

拆检技术协议

工作时间

规程、工艺、方法

三、检修过程沟通程序:

3

1

2

向NDC公司汇报

汇报拆检进度和结果

检验员到场检验并记录

完成检查节点的拆解、回装、试车等工作

进行拆解检查

甲方批准签字

确认甲方意见

确认甲方意见

组织修理和采购、更换

重要部件拆解、或需进一步拆解检查时

填写情况说明书进行免责声明,附方案

甲方确认签字

零部件检验时发现异常

记录型号、规格、数量、处置原因

判定调整、修理或报废

对异常情况进行检查、分析和判断

拆卸过程中发现零部件异常

甲方

检测

修理