热连轧机组电气自动化控制技术方案设计.doc

《热连轧机组电气自动化控制技术方案设计.doc》由会员分享,可在线阅读,更多相关《热连轧机组电气自动化控制技术方案设计.doc(21页珍藏版)》请在冰豆网上搜索。

热连轧机组电气自动化控制技术方案设计

针对700mm热连轧机组生产工艺要求,对其电气自动化控制进行方案设计;选用西门子6RA70系列全数字调速装置,西门子S7-400PLC进行系统控制,组成二级网络控制;并阐述了精轧电气控制速度主令控制方式,提出了控制方案。

1、工艺设备要求

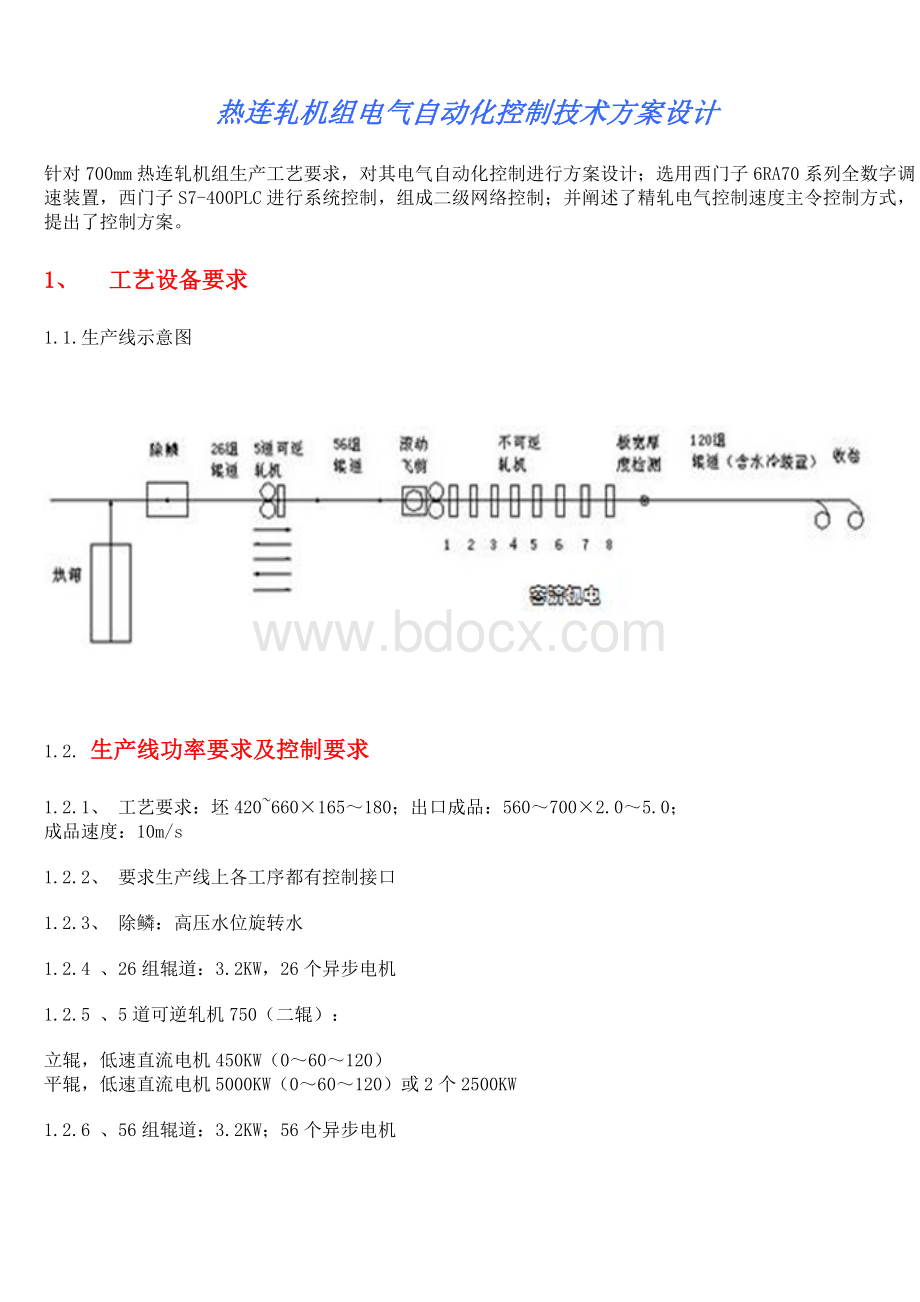

1.1.生产线示意图

1.2.生产线功率要求及控制要求

1.2.1、工艺要求:

坯420~660×165~180;出口成品:

560~700×2.0~5.0;

成品速度:

10m/s

1.2.2、要求生产线上各工序都有控制接口

1.2.3、除鳞:

高压水位旋转水

1.2.4、26组辊道:

3.2KW,26个异步电机

1.2.5、5道可逆轧机750(二辊):

立辊,低速直流电机450KW(0~60~120)

平辊,低速直流电机5000KW(0~60~120)或2个2500KW

1.2.6、56组辊道:

3.2KW;56个异步电机

1.2.7、滚动飞剪:

低速直流电机480KW

1.2.8、不可逆轧机:

立辊,高速直流电机250KW(0~600~1200)

平辊(1~2辊径:

二辊650):

2200KW(2个)

(3~4辊径:

四辊650,320):

2200KW(2个)

(5~8辊径:

四辊650,320):

2000KW(4个)

活套电机:

22KW直流电机,7个

1.2.9、120组辊道:

1.2KW,120个异步电机

1.2.10、收卷:

低速直流电机:

160KW,2个;最大单卷5.2吨,芯子800~1200

1.2.11、液压AGC,APC

1.2.12、主控室与操作台;两级网络

2.总则

2.1前言

根据用户对700mm带钢热轧连轧机组基本的工艺控制要求,编写本初步电气自动化控制技术方案。

2.2技术方案原则

本电气控制技术方案“采用先进、成熟、安全、可靠并经济节能的控制技术,系统自动化程度达到二十一世纪初先进水平”为目标,编写本技术方案。

在技术方案的制定及系统的配置中,既考虑到整个系统的先进性,使该项目建成后具有二十一世纪初国际先进水平,又充分考虑到系统配置的实用性及可升级性,尽量节省项目投资,使整个系统具有优良的性能价格比。

2.3电气方案环境

●环境:

室内

●安装高度:

海拔≤1600M

●湿度:

5%-95%,非冷凝

●存贮温度:

-40ºC至+40ºC

●操作温度:

电机 0-40ºC

控制系统0-40ºC

操作系统0-40ºC

●电压波动:

±10%额定值

●频率波动:

±3%额定值

3.700mm热轧连轧机组生产工艺及控制过程

3.1、板坯从加热炉前由传送辊道和平板推钢机送入加热炉,加热完成的板坯由出口处推钢机或步进梁出钢机放入除鳞前辊道。

板坯经除鳞和温度检测后进入粗轧机。

5道次可逆轧机控制考虑上下辊两台电机(2*2500KW)单独传动,咬钢和抛钢以及轧制的过程控制,在这里就不详细描述了,主要对精轧控制部分加以详细阐述。

3.2、精轧机组所控设备描述

精轧区控制的主要设备有平辊8机架、电动活套7台(套高控制)和1架立辊。

8架精轧机各自分别由一台直流电动机(2200KW/2000KW两种容量的电机)进行驱动。

根据轧制品种的需要,每台轧机可选为轧制/空过。

在实际轧制过程中,轧机按照规定的速度匹配关系,轧制不同规格的带钢。

7台活套各自分别由一台直流电动机(22KW,轻惯量力矩电机)进行驱动。

在带钢轧制过程中,对活套进行套量(活套高度)及小张力控制,以避免堆、拉钢现象。

压下装置,本技术方案中对压下系统装置以液压控制加以描述,8架轧机每架2套液压缸并由内安装的位移传感器进行压下量控制(AGC)。

3.3、精轧机组所控设备位置检测元件

脉冲发生器:

用于轧件跟踪,位置检测,速度反馈;8架精轧机分别各自装备一只。

轧机压头(LOADCELL),用于检测轧机轧制力,8架精轧机各自分别装备两只。

由电控装置送给PLC信号并进行控制。

压下装置位移传感器,8架精轧机每架2套。

3.4、主速度级联系统(精轧机架的速度主令控制)

3.4.1、秒流量方程

为了保证轧制过程的正常进行,必须使得在单位时间内通过各机架的金属流量相等,即各机架上轧件的横截面积与金属流动速度的乘积相等,即为:

B1h1v1=B2h2v2=…=Bihivi=常数

式中Bi―第i机架出口处带钢的宽度

hi―第i机架出口处带钢的厚度

vi―第i机架出口处带钢的速度

i=1,2,3,…,n

在实际生产过程中,由于带钢的宽度与厚度之比值很大,可以认为带钢在各机架上的宽度不变,因此,秒流量公式可简化为:

h1v1=h2v2=…=hivi=常数

速度设定一般由过程计算机根据轧制工艺状况,以及设备能力情况,按照负荷分配得到各机架出口厚度,并根据终轧温度确定末机架出口速度Vn后,用秒流量方程反推出各机架速度设定值。

由于带钢在轧制过程中存在前滑,带钢速度与轧辊速度之关系如下:

Vi=Voi(1+fi)

进而,Voi=hn*(1+fn)*Von/(hi*(1+fi))

式中fn―末机架的前滑值

fi―第i机架的前滑值

Voi―第i机架的轧辊线速度

Von―末机架的轧辊线速度

秒流量方程仅仅适用于稳定轧制状态。

在实际轧制过程中,要保持各机架的“秒流量”相等,会受到很多工艺因素制约,况且各工艺参数之间还存在比较复杂的关系。

当对机架间活套进行调节时,各机架的秒流量便不再相等。

3.4.2、轧机主速度设定

热连轧精轧机组主速度系统由速度整定及速度调节两部分构成。

速度整定用于穿带前将各机架速度调整到设定值,而速度调节则是穿带后的动态调节,各机架间的速度级联便是速度调节部分的一个重要功能。

下图为精轧机组主速度系统的功能框图。

主速度的整定及调节由速度主令控制程序完成。

主速度整定在下列不同情况下采用不同的斜率:

1)正常从停止状态到某一速度运行时

2)换规格时,从某一速度值修正到另一速度设定值

3)正常停车

4)紧急停车

5)快速停车

3.4.3、轧机主速度调节

速度调节包括手动微调、活套高度闭环调节、AGC调节补偿以及下游机架的级联补偿。

如此,第i机架的速度调节量可用下式来表达:

△Vi=△ViR+△ViAGC+△ViLC+△Vis

式中△ViR―人工速度精调量

△ViAGC―AGC速度补偿量

△ViLC―活套高度闭环调节量

△Vis―下游机架来的级联调节量

i表示第i机架〔i=1∽(n-1)〕,n为末机架。

末机架的速度作为基准值而不调节,调节时的级联方向是下游向上游机架进行,即所谓逆调。

稳定的精轧出口速度对于轧机与卷取机的匹配和终轧温度的控制均为有利。

在实际控制过程中,每个控制周期均按照轧线的逆流方向逐机架计算级联量,以保证各机架级联调节信号无滞后地进入各机架速度输出中,以保证轧制过程的稳定性。

3.5、活套控制

3.5.1、活套功能描述

该热连轧系统共有7套活套器,分别位于8架精轧机之间,用于带钢的张力控制。

每个活套器由1台直流电机驱动。

由于在轧制过程中,精轧机主传动系统总是存在着咬钢时的动态速降,在稳定轧制阶段又总是存在着各种干扰,不可能始终保持各机架之间良好的速度匹配关系。

活套机构就是为了检测到这些偏差,检测到机架间的活套量进而吸收这些活套量,使得生产正常、稳定。

3.5.2、活套控制基本功能

1)活套的连锁和顺序控制

2)活套起套时的位置控制、软接触控制

3)活套落套时的小套控制、软着陆控制

4)带钢微张、恒张的张力控制

5)活套手动起/落套控制

6)轧制过程中相关数据监控

7)活套位置检测

8)故障检测并报警

活套控制主要包括活套起/落套控制、活套张力控制和活套高度调节(在PLC2中实现)。

根据轧件在精轧机组中的轧制过程一般是按咬钢、形成连轧、建立连轧张力、稳定连轧、抛钢的顺序进行,活套控制分为三个基本阶段:

起套至带钢张力形成、活套小张力连轧(高度闭环控制)、落套阶段。

3.5.2.1、起套并开始形成张力

起套至带钢张力形成阶段主要是指带钢头部被轧辊咬入开始,一直到带钢在机架之间建立张力之前的阶段。

在整个连轧过程中,这段时间很短,约为1秒钟左右。

轧件在此阶段有以下几个特点:

轧件在咬入阶段,轧机受到轧件冲击载荷作用会产生动态速降;由于有动态速降导致产生一定的活套量;活套起套控制要求具有快速性和软接触带钢特性。

3.5.2.2、小张力连轧阶段

它是指带钢被轧辊完全咬入之后,并在机架之间已建立起小张力,而已处于稳定连续轧制的阶段。

该阶段所占的时间,约为整个连轧时间的95%以上。

此阶段活套辊的摆角,在活套高度调节器的作用下,使其在所规定的工作角度范围内波动。

作用于带钢上的张力围绕给定的张力值,也作相应的微量波动。

活套工作过程中张力大小、张力波动,都会直接影响轧制状态稳定性、影响轧制力大小,进而影响带钢厚度。

3.5.2.3、落套阶段

落套阶段是指活套从接收到来自于跟踪的落套命令到活套下落到零位这一阶段。

在这一阶段,为了避免带钢发生甩尾和减轻活套下落造成的机械冲击,该系统采用软着陆控制策略。

3.5.3、活套的工作机制

3.5.3.1、起套软接触及落套软着陆控制

活套起落套时传动系统采用电压环控制,稳定运行时传动系统采用张力外限幅控制。

活套在下游相邻有效机架咬钢后,全速起动(最大加速度、电流给定最大限幅值)、软接触带钢、建立小张力。

先进行APC控制,达到某角度时,进入微张力控制,完成软接触带钢控制,直至活套达到设定角度;此后使用过程计算机设定张力作为传动电压环外限幅控制,活套将进入小张力控制阶段。

在带钢尾部离开n-2机架时,首先降低活套设定角度,进入小套控制阶段,仍维持恒张力控制;n-1机架抛钢时,本架活套落套。

活套小套控制可以避免发生甩尾、卷尾事故。

落套时传动系统采用电压环控制,并采用传动系统圆角化处理,以实现落套时的软着陆控制。

3.5.3.2、活套张力控制

A、动态张应力

从活套辊、活套支持器的结构和运动轨迹来看,活套辊直接同热连轧过程中的高温带钢接触,且是绷紧带钢使之产生并保持恒定小张力,使活套的动作具有一定的独特性。

活套张力控制过程中,活套电机产生的扭矩使活套辊紧贴在带钢的下表面,将活套辊绷紧带钢使之产生设定的张力。

活套辊本身是自由辊,随带钢的前进而转动并起着传递张力的作用。

在带钢正常连轧过程中,带钢长度(套量)的变化是活套辊上下摆动的根源,活套支持器的上下摆动经活套机械的减速机(此时为增速机的运行方式)传递给活套电动机,使之产生正转或反转。

因此在热连轧过程中,活套辊是主动方,活套电动机是被动转动的。

B、活套张力控制

在轧制过程中,由于各种因素的影响导致活套角变化,作为水平分力的张力也会随之发生变化,控制系统根据角度变化,调节总力矩的给定值,以保持张力不变。

活套示意图及力矩计算如下:

活套总力矩

T1:

张力矩

T2:

活套支撑的带钢重量所产生的重力矩

T3:

活套自重不平衡力矩

上式中,因为a和b不能在线测量,需将其转换为对活套角q的表达式。

:

活套总力矩(单位为,应化成,才能计算活套张力电流);

L3:

活套支点到轧制线的高度;

q:

活套角;

R:

活套臂长;

r:

活套辊半径;

L:

机架间间距;

T:

带钢张力;

B:

带钢宽度;

H:

带钢厚度;

g:

带钢比重;

LW:

活套辊重力矩(活套辊重力与活套臂长之积)。

活套电机的电枢电流按

(1)式给定,即可保证在连轧过程中,活套张力恒定。

活套辊的摆动不但应紧密追随带钢,且应尽量显得灵活,易升易降。

即活套机构应具有优良的追随性能。

从电力