半导体生产过程控制程序.doc

《半导体生产过程控制程序.doc》由会员分享,可在线阅读,更多相关《半导体生产过程控制程序.doc(9页珍藏版)》请在冰豆网上搜索。

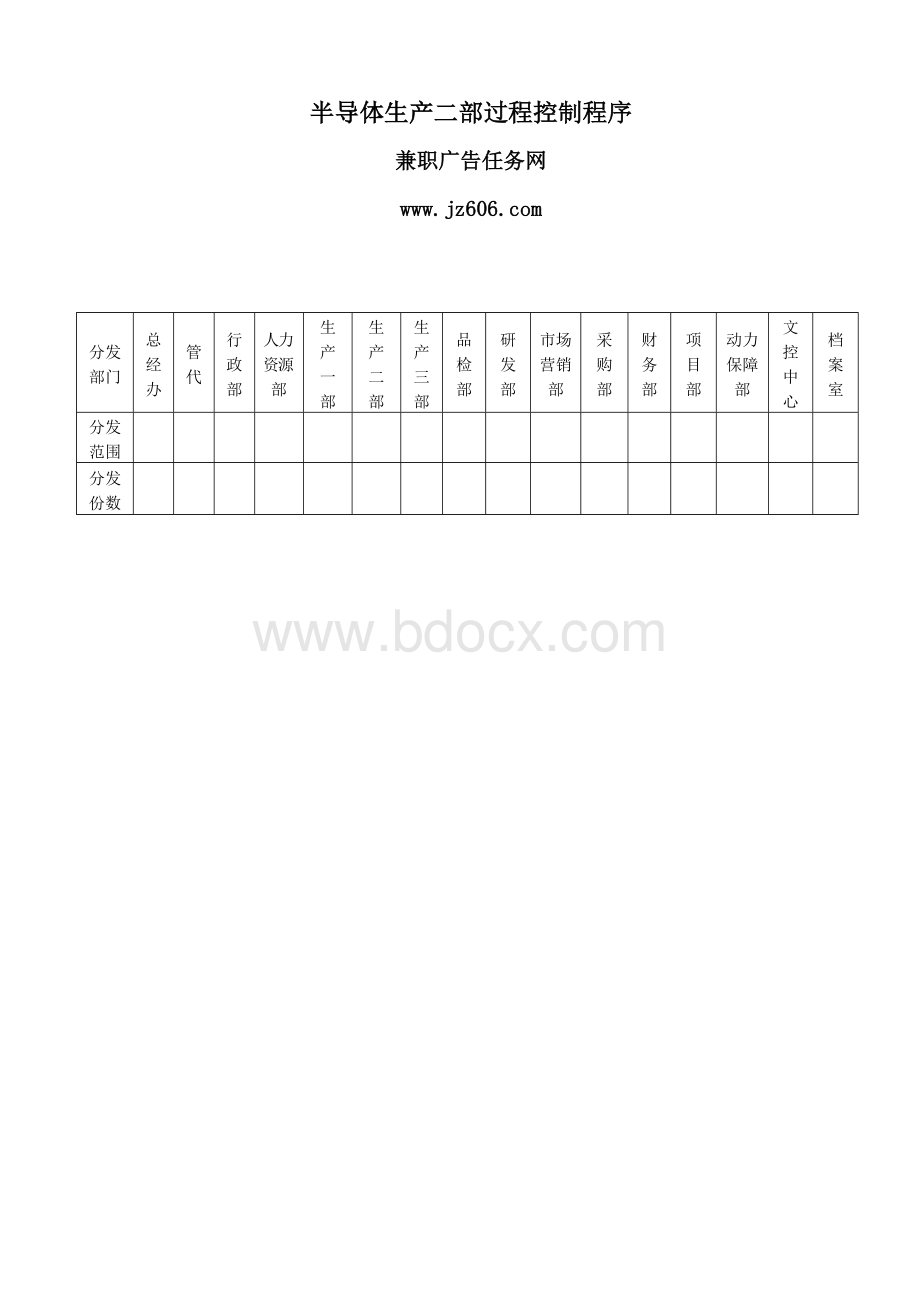

半导体生产二部过程控制程序

兼职广告任务网

分发

部门

总经办

管代

行

政

部

人力

资源

部

生产一部

生产二部

生产三部

品检部

研发部

市场

营销部

采购部

财务部

项目部

动力

保障部

文控中心

档案室

分发

范围

分发

份数

本档为中镓半导体科技有限公司专有财产,非由书面许可不得外借,严禁复制或转成其它任何形式使用

文件代码

SNS-QP-S2-02

生产二部过程控制程序

页次

8/9

版本版次

A0

制定日期

2010-12-01

制定部门

生产二部

生效日期

2011-02-01

1.目的

使生产二部生产各阶段处于受控状态,确保生产过程及其结果满足要求。

2.适用范围

本程序文件适用于生产二部生产所有过程的控制。

3.引用文件

3.1《生产二部生产过程控制程序》

3.2《采购部及供应商开发管理控制程序》

3.3《仓库物料控制程序》

3.4《品质控制程序》

3.5《不合格控制程序》

4.职责

4.1生产经理全面负责本部门工艺、生产、设备、动力等正常运转及产能有效匹配,工艺改善生产控制,以及所有异常情况处理或协调处理;本部门人事组织安排及管理,主持日常会议及其它日常管理工作,协调内部各方面关系,注重效益和团队作用;实时跟踪所有物料使用情况信息及初步成本核算,有效进行物料控制,包括供应商信息、申购、运输、贮存、使用、规格及有效期控制等;分析工艺、生产、设备、动力数据信息,分析解决问题,向公司总经理定期汇总上报本部门人事、工艺、生产、设备、动力、物料、供应商、客户等信息月报;对内与市场部、采购部、行政人事部、财务部等部门沟通相关事宜,协调部门间关系,对外与供应商沟通以处理设备、物料质量、期限、维修保养等信息,以及与客户沟通产品质量、规格、生产进展情况等;负责督促、检查及考核生产主管、生产文员、生产领班、生产站长、技术主管、工艺工程师、工艺技术员、设备主管、设备工程师、设备技术员的工作。

4.2生产主管负责制定相关生产操作规范及相关制度、表格;组织管理人员的管理培训,新员工的制度培训;能组织相关人员技术攻关和工艺改进,提高产品质量和劳动生产率,改善劳动条件,降低消耗;组织解决生产现场出现的问题,分析庇病因素,制定对策并组织实施,保证生产正常进行;对生产进度进行统计和调控,组织生产,安排加班、延点及人员调配,确保生产任务的完成;统计记录生产数据、品质异常及改善处理方法。

4.3生产文员负责定期和不定期向各站长了解物料使用情况,进行领料领片投料投片工作,详细掌握各物料使用信息(包括数量、规格、有效期等);每周五上午收集各报表(生产、绩效、会议PPT等)及整理汇总上报;其它与市场部和采购部相关沟通工作或文字处理(制定相关表格)工作等。

4.4生产领班负责上班工作交接,提出注意事项;负责组织每班上班前约十分钟会议,会议内容包括工作任务、纪律、注意事项、分析解决问题;及时向相关工程师或经理上报异常情况,协调相关工程师分析处理问题;协调整个生产线正常生产、突发事件的处理(包括工艺、生产、设备、工程、人员、安全等);整班出勤记录、纪律记录、异常情况记录、异常处理情况记录等。

4.5生产站长负责协调本站操作人员工作安排、倒班安排等;本站工作的培训,包括设备操作、工艺注意点、工作记录;负责本站物料控制(包括数量、有效期、库存、供应商联系等),定期向本部文员反映;负责每天检查本站设备、水电气、环境等状态,如有异常及时向领班或相关工程师报告;负责工艺、生产、设备使用情况、物料使用情况记录,以及以上异常情况记录及如何处理。

4.6技术主管制定相关工艺生产规范及相关制度、表格,编写生产《作业指导书》;组织新进员工培训,包括制度规范培训、技术技能培训;工艺改善,工艺纠正预防措施,品质质量保证,工艺生产流程安排;协助研发部进行工艺开发及工艺改善、工艺实验;能不断提出高业务水平和组织技术、工艺攻关;能深入生产现场,协同质量部门对不合格品的审理,及时、有效地处理有关技术问题、技术难点,并通过技改等措施提高生产效率;统计记录工艺实验数据、工艺异常及改善处理方法。

4.7设备主管制定相关设备制度,包括设备使用维修制度、维护保养制度(点检、周检、月检、季检、年检计划等)、备件库建立(包括数量、规格、供应商信息、价格等)、操作规范等;负责整个生产线设备维修维护保养、定期或不定期进行设备和水电气检查并记录信息;善于发现异常前兆防患于未然、立即处理站长领班报告的设备水电气相关问题、制定设备维修维护时间表、及时与供应商沟通处理相关问题;与工艺生产工工程充分沟通、协调工艺生产正常进行;统计记录设备使用情况、异常情况及处理措施。

4.8仓库库管员根据领料单负责原材料的发料,根据入库单负责成品或半成品的收料,要求单、物、数相符。

5.PPS制造环境要求及控制流程

5.1工作(生产环境)要求如下:

5.1.1温度要求:

22℃±1℃

5.1.2湿度要求:

45%±5%

5.1.3洁净度要求:

黄光室1000级,ICP、清洗间、检测等为10000级。

5.2PSS制造(控制)流程程序如下图

6.生产过程的控制流程

6.1COA作业控制

6.1.1作业要求

6.1.1.1Track20分钟未进行COA作业时,需空排光刻胶3秒以上,然后作业;

6.1.1.2严格按照《coating作业指导书》选择所需COA程式进行作业。

6.1.2检测及作业内容

6.1.2.1作业时机台无异常声音,要求每周对匀胶Chuck进行转速测量及校正;

6.1.2.2光刻胶无过期;

6.1.2.3匀胶后目测晶片外观色泽均匀完整、无其他异常;要求抽检3片/每盒(按顺序第1、10、20片);

6.1.2.4显微镜下检查晶片表面无刮痕或挂横≤1mm;要求抽检3片/每盒

6.1.2.5目测晶片表面无光刻胶脱落或脱落面积≤2m㎡;要求抽检3片/每盒(按顺序第1、10、22片);

6.1.2.6用膜厚仪对光刻胶进程厚度测量,要求每8小时抽测3批,每片测量5个点,分别为上、中、下、左、右;光刻胶要求厚度为:

3.00±0.05um;

6.1.2.7计算光刻胶均匀性;测量公式(max-min)/(max+min),要求wafertowafer≤2%;。

6.2EXP作业控制

6.2.1作业要求

6.2.1.1不同曝光机选择正确合适的cassette及曝光时间进行曝光;曝光时,wafer正面朝上;

6.2.1.2作业过程中注意机台运行情况。

6.2.2检测及作业内容

6.2.2.1曝光后观察光刻胶外观及色泽,要求外观完整,色泽均匀;每批抽检1片;有异常则返工并对整批进行检查;

6.2.2.2光刻胶无刮痕,或刮痕≤1mm;

6.2.2.3晶片表面无污染;

6.2.2.4未显影的晶片严禁带出黄光室或用显微镜对其检测。

6.3DEV作业控制

6.3.1、作业要求

6.3.1.1作业前先确保DI水压正常;

6.3.1.2严格按照作业要求选择所需程式进行作业;

6.3.1.3查看显影液回收桶有无装满。

6.3.2检测及作业内容

6.3.2.1用共聚焦显微镜对光刻胶显影后尺寸进行测量;要求:

Height:

1.3—1.7um

Bottom:

2.3—2.6um,每批抽检2片;

6.3.2.2目测显影后光刻胶边宽要求圆边≤2mm,平边≤4mm,3片/每盒(按顺序第1、10、20片),不合格即返工;

6.3.2.3目检/显微镜检查光刻胶表面无刮痕,或刮痕≤1mm3片/每盒,不合格即返工;

6.3.2.4显影后无局部脱胶,或脱胶≤2m㎡;

6.3.2.5显微镜下观察无明显过显影或显影不足现象;

6.3.2.6显微镜100倍下观察曝光场与场之间有无叠加、错位、分离、色差明显等现象。

6.4BAKE作业控制

6.4.1作业要求

6.4.1.1作业前先确保oven温度为130±5度,并已稳定;

6.4.1.2片子流出黄光室应从传递箱流出;

6.4.1.3计时器应带闹钟功能,避免忘记。

6.4.2检测及作业内容

6.4.2.1每批抽检1片,检查光刻胶表面有无异常。

6.5ICP作业控制

6.5.1作业要求

6.5.1.1使橡皮圈均匀分布在底盘的各个小槽上;

6.5.1.2把盖子用螺丝力度均匀(用扭力螺丝刀拧紧)地固定在托盘上;

6.5.1.3按要求选择合适程序进行ICP制程;

6.5.1.4注意三氯化硼流量、腔体压力,氦气流量,RF1功率,RF2功率的设置于变化,异常情况要及时解决;

6.5.1.5每三个RUN做一次腔体清洁;

6.5.1.6作业过程中,工作人员不得离开岗位。

6.5.2检测及作业内容

6.5.2.1用共聚焦显微镜9点检查法,检测图形规格;B5C:

Depth:

1.85±0.1,Bottom:

2.90±0.2,Uniformity:

≤5%;BOA:

Depth:

1.3—1.7um,Bottom:

2.3—2.6um,Uniformity:

≦5%,要求每7片抽检1片,不合格即通知工艺工程师;

6.5.2.2用共聚焦显微镜检查5点图形的深度,要求均匀性≤5%;

6.5.2.3用显微镜或共聚焦显微镜检查图形有无过蚀刻或蚀刻不足现象;

6.5.2.4用显微镜检查晶片表面有无凸丘、凹坑、残胶或其他异物;

6.5.2.5任何异常均需详细记录。

6.6BATH及SRD作业控制

6.6.1作业要求

6.6.1.1要区分有机清洗、无机清洗和有机+无机清洗;

6.6.1.2查看溶液是否需要更新;

6.6.1.3选择适当的程序进行甩干作业。

6.6.2检测及作业内容

6.6.2.1清洗溶液温度是否达标;

6.6.2.2冲水时间是否足够;

6.6.2.3冲水后放入SRD旋干机中甩干,详细操作见:

SNS-WI-S2-501A0甩干机操作规范

6.6.2.4晶片表面是否有顽固性(残胶)污渍难以去除,如果有,可采取棉签拭擦方式将其清除。

6.7PACKING作业控制

6.7.1任何产品必须经过检验员确认检验合格才能包装;

6.7.2产品包装前先对前道工序进行复检;

6.7.3包装时必须做到产品表面、接缝等隐蔽处无灰尘、无油渍;

6.7.4包装时如发现工件有质量问题需返工返修时,应及时补齐;不能补齐时应及时做出反馈,以免耽误出货;

6.7.5包装过程中要保证在产品正常搬运过程中撞击、严重倾斜的现象;

6.7.6包装完后,贴上料号标签入库。

7.生产考核

7.1生产部负责对生产班组的计划完成率、工序一次交验合格率、产品出厂合格率考核。

7.2生产班组负责对生产员工的工时定额完成情况考核,劳动纪律和工艺纪律考核。

8.批次管理

8.1各工序的加工作业都必须按《PSS作业记录单》规定的品种、批次号、批次数量进行。

8.2每批产品均有相对应的《PSS作业记录单》。

8.3每天的加工完成情况须如实反映在《生产二部生产报表》上。

9.特殊过程的质量控制

9.1本公司的特殊过程包括:

9.1.1黄光工站。

9.1.2ICP工站。

9.2特殊过程要实行三定:

定工艺,定设备,定人员。

9.3特殊过程的质量保证主要是通过工艺参数的监控及测试仪的检测来保证,各相关

人员要做好相关记录和设备上的仪器、仪表的监控。

当发现问题