机械设计基础考点.docx

《机械设计基础考点.docx》由会员分享,可在线阅读,更多相关《机械设计基础考点.docx(14页珍藏版)》请在冰豆网上搜索。

机械设计基础考点

第一部分:

工程材料

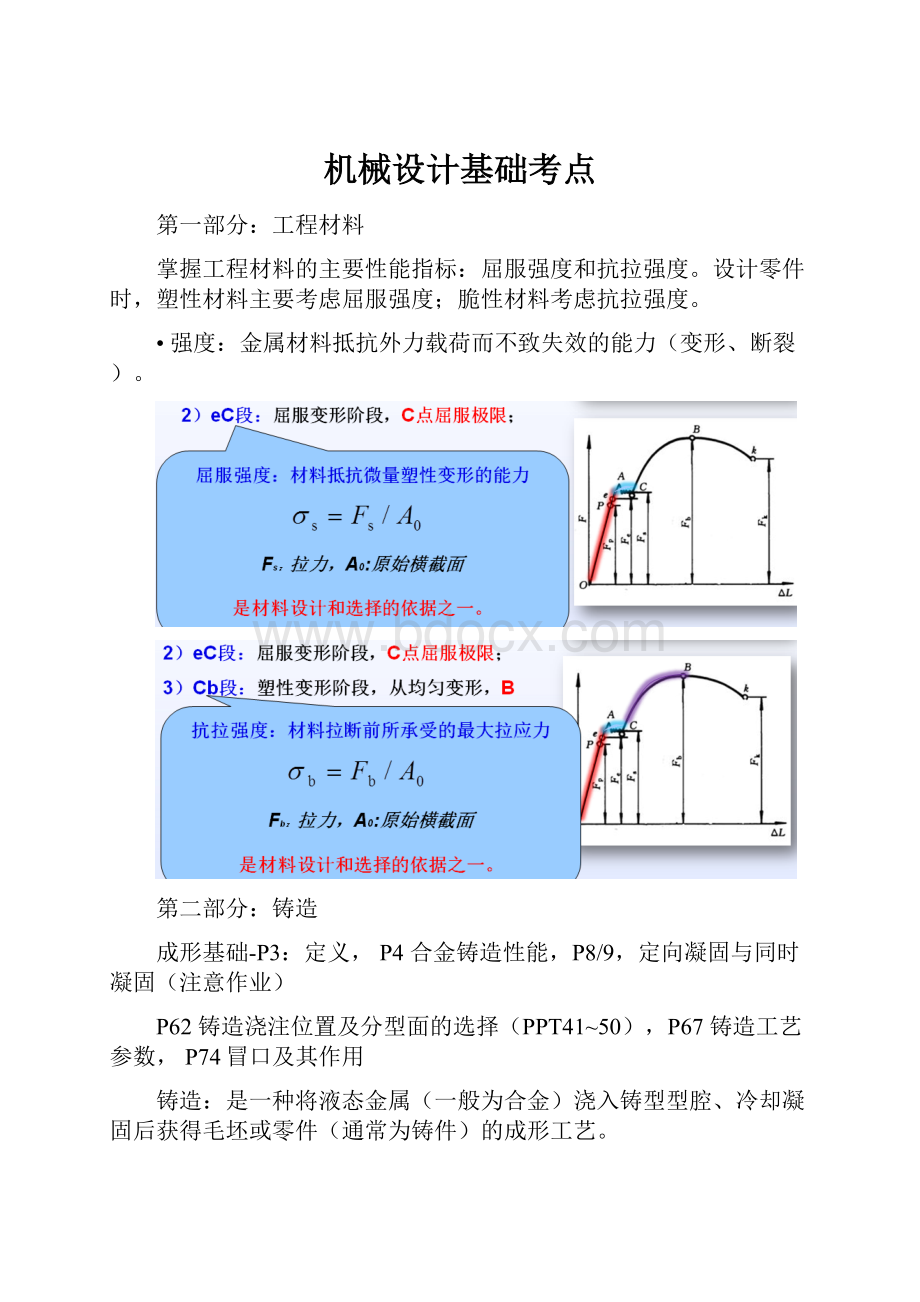

掌握工程材料的主要性能指标:

屈服强度和抗拉强度。

设计零件时,塑性材料主要考虑屈服强度;脆性材料考虑抗拉强度。

•强度:

金属材料抵抗外力载荷而不致失效的能力(变形、断裂)。

第二部分:

铸造

成形基础-P3:

定义,P4合金铸造性能,P8/9,定向凝固与同时凝固(注意作业)

P62铸造浇注位置及分型面的选择(PPT41~50),P67铸造工艺参数,P74冒口及其作用

铸造:

是一种将液态金属(一般为合金)浇入铸型型腔、冷却凝固后获得毛坯或零件(通常为铸件)的成形工艺。

合金的铸造性能:

是指合金在铸造过程中获得尺寸精确、结构完整的铸件的能力,主要包括合金的流动性、收缩性、吸气性以及成分偏析倾向性等性能。

定向凝固:

就是在逐渐可能出现缩孔的厚大部位安放冒口,使铸件远离冒口的部位最先凝固,靠近冒口的部位后凝固,冒口本身最后凝固(是使铸件按规定方向从一部分到另一部分逐渐凝固的过程)。

同时凝固:

使型腔内各部分金属液温差很小,同时进行凝固的原则。

(作业)何谓同时凝固原则和定向凝固原则,其主要作用和目的?

同时凝固原则:

铸件相邻各部位或铸件各处凝固开始及结束的时间相同或相近,甚至是同时完成凝固过程,无先后的差异及明显的方向性,称作同时凝固。

同时凝固是减少铸造内应力、防止铸件变形和裂纹的有效工艺手段。

定向凝固原则:

就是在铸件可能出现缩孔的厚大部位安放冒口,使铸件远离冒口的部位最先凝固,靠近冒口的部位后凝固,冒口本身最后凝固。

定向凝固的优点是:

冒口补缩作用好,可防止缩孔和缩松,铸件致密。

因此对于凝固收缩大,结晶温度范围较小的合金,常采用定向凝固原则以保证铸件质量。

浇注位置:

浇注时铸件在铸型中所处的空间位置。

▪浇注位置选择原则

▪

(1)铸件重要工作面或主要加工面应朝下或呈侧立状态。

▪

(2)铸件大平面应朝下。

防止夹砂。

▪(3)铸件薄壁结构应朝下或呈侧立状态。

防止冷隔和浇不足。

▪(4)铸件厚壁结构应朝上或呈侧立状态。

防止缩孔。

分型面:

指上半铸型与下半铸型的分界面,通常也是模样的分模面,它确定了铸件的造型位置。

分型面的选择:

分型面的选择在很大程度上影响着铸件的质量(主要是尺寸精度)、成本和生产率。

因此,分型面的选择要在保证铸件质量的前提下,尽量简化工艺,节省人力物力。

因此需考虑以下几个原则:

▪保证模样能从型腔中顺利取出(分型面设在铸件最大截面处)。

▪应尽量使用平直分型面,以简化模具制造及造型工艺,避免挖砂。

▪应使铸件有最少的分型面,并尽量做到只有一个分型面。

▪型面应避免曲折,数量应少,最好是一个且为平面.

▪应使铸件全部或大部放在同一砂箱。

▪应使型芯和活块数量尽量减少。

冒口:

是在铸型中设置的一个储存金属液的空腔。

主要作用:

在铸件凝固收缩过程中,提供由于收缩所需要补给的金属液,对铸件进行补缩,防止产生缩孔、缩松等缺陷。

第二部分:

塑性成形

P101定义,P103金属塑性变形,P107影响塑性变形因数,P123板材的冲压定义,P125凹凸模间隙,P128拉深工艺,P130,拉深系数。

P144作业。

塑性成形:

利用金属在外力作用下所产生的塑性变形来获得具有一定形状、尺寸和力学性能的原材料、毛坯或零件的成形工艺,也称为压力加工。

金属塑性变形

金属塑性变形的类型

影响塑性变形的因素

金属的锻造性能是用来衡量金属材料利用锻压加工方法成形的难易程度,常用金属的塑性和变形抗力两个因素来综合衡量。

金属的锻造性取决于

●材料的性质(内因)

1.化学成分的影响

2.金属组织的影响

●加工条件(外因)

1.变形温度

2.变形速度

3.变形时的应力状态

板料冲压:

是利用装在冲床上的冲模对金属板料加压,使之产生变形或分离,从而获得零件或毛坯的加工方法。

凸凹模间隙:

间隙对冲裁件质量、冲裁力大小和模具寿命影响很大。

间隙合适,上下裂纹重合,断口表面平整,毛刺小,冲裁力小。

间隙太小,上下裂纹不重合,断口中部出现撕裂,毛刺也会增大,还会加速模具模损,冲裁质量很快恶化;间隙太大,材料的拉伸变形增大,塌角、毛刺、剪裂带均增大,冲裁质量恶化。

(作业)1、凸、凹膜间隙对冲裁件断面品质和尺寸精度有何影响?

断面品质方面:

间隙太小,上下裂纹不重合,断口中部出现撕裂,毛刺也会增大,还会加速模具磨损,冲裁质量很快恶化;间隙太大,材料的拉伸变形增大,塌角、毛刺、剪裂带均增大,冲裁质量恶化。

尺寸精度方面:

间隙太小,板料在冲裁时受到挤压而产生压缩变形,落料件的外形尺寸增大,而由于塑性变形中材料的弹性回复,冲孔件的孔腔尺寸缩小;间隙太大,板料在冲裁时的拉伸变形较大,零件从材料分离后,因弹性回复而使落料件的外形尺寸缩小,冲孔件的内腔尺寸增大。

2、用直径50mm冲孔模具来生产直径50mm落料件能否保证冲压件的尺寸精度?

为什么?

答:

不能。

分析:

落料件的直径大于50mm,因为凹膜的尺寸决定落料件尺寸,此题中使用的凸膜直径为50mm,而凹膜的直径为50zmm(z为凸凹膜之间的间隙),所以落料件的直径大于50mm。

3、比较落料和拉深工序的凸、凹膜的结构及间隙有什么不同,为什么会有这些不同?

落料膜的凸膜、凹膜的间隙只是要根据所冲压的材料的厚度和材料的性质而定,而拉深模具的凸膜和凹膜的间隙则是要加两个所要拉深材料的厚度。

落料的凸凹膜的刃口,因为要将材料剪切下来,所以都是尖锐的刀口;而拉深膜的凸膜、凹膜的刃口都是圆弧的R,以使于所拉深材料的流入。

拉深:

是利用拉深模使板料变成开口空心件的冲压工序。

拉深系数:

板料拉深时的变形程度,

,即拉深后的工件直径与板料直径或半成品直径之比。

(作业)5、试计算拉深系数,确定用直径250mmX1.5mm板料能否一次拉深成直径50mm的拉深件?

应采取哪些措施才能保证正常生产?

答:

不能。

分析:

拉深系数:

m=d/D=0.2由于m一般为0.5~0.8,所以不能一次拉深。

措施:

应采取多次拉深,一两次拉深之后,应安排工序间的退火处理(保证材料塑形)。

再者,多次拉深中,拉深系数应一次比一次大。

第三部分:

焊接

P169焊接定义,P170焊接三要素,P221金属焊接性

理解铸造、塑性成形及焊接与材料性能之间的关系!

焊接:

是利用加热或加压(或者加热和加压),使分离的两部分金属靠得足够近,原子互相扩散,形成原子间的结合的连接方法。

熔焊的三要素:

合适的热源,良好的熔池保护,焊缝填充金属。

金属材料的焊接性:

是指被焊金属在采用一定的焊接方法、焊接材料、工艺参数及结构形式条件下,获得优质焊接接头的难易程度,级金属材料在一定的焊接工艺条件下,表现出“好焊”和“不好焊”的差别。

包括

●工艺焊接性

●使用焊接性

第四部分:

机械制造技术基础

P8切削加工定义P9切削用量三要素,P18刀具材料,P31积屑瘤的形成与控制,P34切屑的形成与控制P40切削力P63刀具几何参数的选择,参考PPT复习,P82高速切削加工P207机械加工精度

切削加工:

是利用刀具从工件待加工表面上切去一层多余的金属,从而使工件达到规定的几何形状、尺寸精度和表面质量的机械加工方法。

三要素:

●切削速度(v)m/s

●进给量(f)mm或进给速度(Vf)mm/s

●背吃刀量(ap)mm

刀具材料应具备的性能:

(常用碳素工具钢,高速钢,硬质合金)

1.较高的硬度。

一般要求在HRC60以上。

2.有足够的强度和韧性。

3.有较好的耐磨性。

4.较高的耐热性。

5.有较好的工艺性。

积屑瘤:

在一定的切削速度下切削塑性材料时,常在刀具前刀面上靠近刀刃部位粘附着的一小块很硬的楔状金属。

切屑的形成

切屑的控制:

使切屑卷曲(采用卷屑槽)→折断切屑(磨制断屑槽或适当调整切削条件)

切削力:

金属切削时,刀具切入工件,使被加工材料发生变形并成为切屑所需的力。

刀具几何参数的选择(刀具的切削性能,主要取决于刀具材料,其次是刀具几何参数和刀具结构的选择与设计是否合理)

高速切削:

是指采用超硬材料的刀具,通过极大地提高切削速度和进给速度,来提高材料切除率、加工精度和加工表面质量的现代加工技术。

机械加工精度:

是指零件加工后的实际几何参数(包括尺寸、形状和表面间的相互位置)与理想几何参数的符合程度。

【符合程度越高,精度就越高】