高速泵检修规程通用.docx

《高速泵检修规程通用.docx》由会员分享,可在线阅读,更多相关《高速泵检修规程通用.docx(14页珍藏版)》请在冰豆网上搜索。

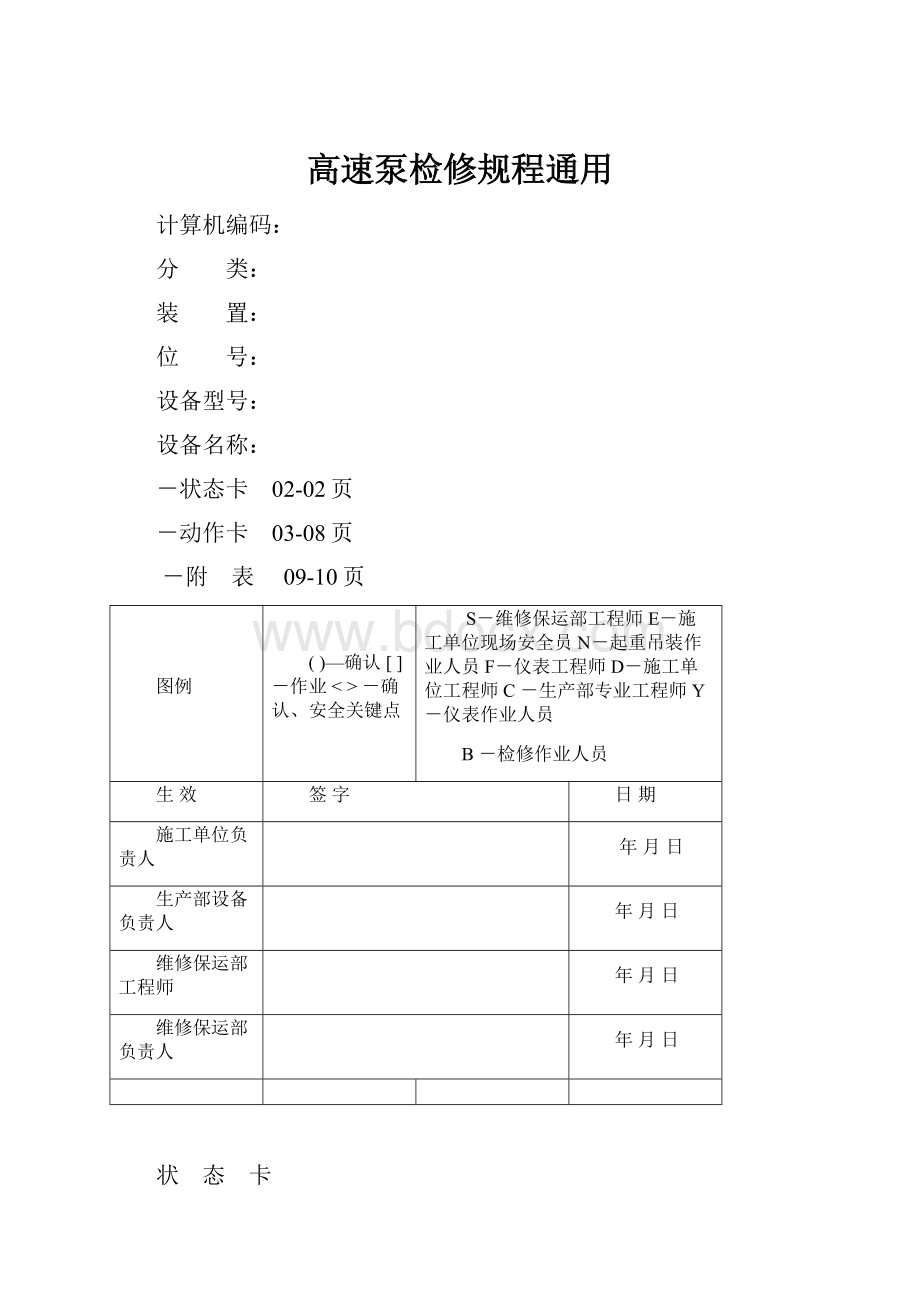

高速泵检修规程通用

计算机编码:

分 类:

装 置:

位 号:

设备型号:

设备名称:

-状态卡02-02页

-动作卡03-08页

-附 表09-10页

图例

()—确认[]-作业<>-确认、安全关键点

S-维修保运部工程师E-施工单位现场安全员N-起重吊装作业人员F-仪表工程师D-施工单位工程师C-生产部专业工程师Y-仪表作业人员

B-检修作业人员

生效

签字

日期

施工单位负责人

年月日

生产部设备负责人

年月日

维修保运部工程师

年月日

维修保运部负责人

年月日

状 态 卡

初始状态M0

电机已经断电,生产装置将泵的物料切断并完毕,交付检修

施工作业票办理完毕

000 检修前准备

010 办理施工工作票,办理转动设备风险评价报告表,进行风险评价,制定消减措施

020 确认机泵已经具备安全拆卸的条件

状态M1

拆卸高速泵,检查部件磨损情况

100 拆卸电机

110拆卸附属管线,拆卸泵体大盖螺栓

120将齿轮箱整体吊下

130拆卸叶轮组件

140 拆卸并检查机械密封

150拆卸齿轮箱,检查轴承、轴的磨损情况

状态M2

部件的测量、回装及调整

200回装齿轮箱并测量调整推力瓦间隙

210回装机械密封,回装叶轮组件

220齿轮箱整体回装到泵壳体上

230连接冷却液、润滑油管线及油过滤器、手动油泵

240 回装电机

状态M3

试车、交付使用

300 现场清扫

310泵试车及验收

动 作 卡

初始状态M0

电机已经断电,生产装置将泵的物料切断并完毕,交付检修

施工作业票办理完毕

000 检修前准备

001 B-[ ] 检修所需要的零配件和相应的材料已经确定,见附件2

002 B-[ ] 检查检修专用工具和经检验合格的量具已经备齐,见附件3

003 B-[ ] 停机前的振动值、轴承温度、压力均进行测量记录,见附件4

004 B-[ ] 了解机泵运行中存在的问题

004 B-[ ] 查阅上次检修的资料和有关图纸,准备最新版本的检修作业规程

010 办理转动设备检修及风险评价工作票

011 B< >D< >C< > 确认转动设备检修及风险评价工作票规定的内容已经全部落实

交接界面提示:

确认物料切断(泵出口阀门、入口阀门、回流阀门关闭,阀门不严加盲板),泵内物料排净(高点放空阀门、低点导淋阀门打开),泵内冲洗、置换合格(对有毒有害,报警器监测)

确认泵压力表压力为零,温度达到常温

确认电机已经停电

确认现场安全:

无毒、无害,地面清洁、道路畅通

签字B( )D( )C( )

012 B< > 工作间断后,重新确认安全措施

签字B( )

状态M1

拆卸离心泵,检查部件磨损情况

设备检修注意事项:

a、操作者不得违反<<炼化分公司健康安全环保(HSE)16项管理规定>>

b、操作过程中注意配合,保护好自己、他人及设备不受伤害

c、操作者不能穿能滋生静电的衣物和有铁钉的鞋子

d、操作时,工机具应轻拿轻放,且不得发生碰撞

e、解体前零部件相对位置做好标记

f、拆装过程中严禁任何敲打,特别注意保护好零部件,不得发生碰撞,密封面、螺纹表面不得划伤或擦伤

g、清洗剂使用煤油(特殊要求除外),零部件清洗后擦干净、且晾干或吹干,现场周围杜绝火源

h、要科学检修、文明施工、现场做到“三不见天、三不落地、三条线”

100拆卸电机

101B-[ ]拆卸圆形支架与齿轮箱连接螺栓,将电机吊下(花键联轴器),放在专用支架上

110 拆卸附属管线,拆卸泵体大盖螺栓

111 B-[ ]拆卸油冷却器管线

112 B-[ ]拆卸泵体大盖螺栓

120将齿轮箱整体吊下

121 B-[ ]利用起重工具将变速箱整体吊下,并放在专用的支架上

130拆卸叶轮组件

131B-[ ]拆卸并检查诱导轮及叶轮

132 B-[ ]拆下诱导轮(左旋螺纹),取下叶轮,检查诱导轮及叶轮的冲刷情况

检查情况:

签字B( )

133 B-[ ]分别拆下诱导轮及叶轮背部密封O形环,检查腐蚀、变形、老化、线径变化等情况

检查情况:

签字B( )

140 拆卸并检查机械密封

141 B-[ ] 拆卸介质密封(双端面密封),取出动环

142 B-[ ]拆卸螺栓,从齿轮箱上卸下密封腔、垫片和轴套;再从密封腔上拆卸密封静环组件

和节流组件

143 B-[ ] 拆卸油端机械密封动环、静环组件

144 B-[ ] 检查所有相关O型密封环(胶圈)的腐蚀、变形、老化、线径变化等情况并标记位置

检查情况:

签字B( )

150拆卸齿轮箱,检查轴承、轴的磨损情况

151B-[ ]拆卸齿轮箱水平中分面连接螺栓并标记相对位置,用两把大起子插入结合面的空缺内,

撬起箱盖并卸掉

152B-[ ]取出输入轴、从动轴,检查箱盖上的骨架油封唇口是否损坏,检查滚动轴承的旋转是否

平滑、检查轴承外圈表面是否磨损;检查滚动轴承座内孔是否磨损。

检查摆线油泵是否磨损。

检查情况:

签字B( )

153 B-[ ] 取出高速轴,检查高速轴与滑动轴承配合表面是否磨损;检查齿轮箱体箱盖上滑动轴承

内孔是否磨损;检查推力片表面是否磨损。

检查情况:

签字B( )

零件名称

零件位置

磨损深度(最大值)

零件名称

零件位置

磨损深度(最大值)

测量值

标准值

测量值

标准值

动环

密封面

0.005

静环组件

密封面

0.05

滚动轴承座

内孔

低速轴

滚动轴承接触面

滑动轴承(上)

内孔

中速轴

滚动轴承接触面

滑动轴承(下)

内孔

高速轴

上滑动轴承配合面

推力片(上)

止推表面

0.02或过热现象

高速轴

下滑动轴承配合面

推力片(上)

止推表面

0.02或过热现象

高速轴(上)

止推表面

0.02或过热现象

高速轴(下)

止推表面

0.02或过热现象

154B-[ ]C-()测量各部件数据写入下表,将测量结果与标准值相对照,超出标准时,进行更换

签字B( )C( )

155B[ ]C-()清洗齿轮箱箱体内部,将润滑油喷嘴从齿轮箱壳体上卸下,检查润滑油路是否堵塞,立即装上喷嘴,一定要保证油嘴畅通。

检查情况:

签字B( )

状态M2

部件的测量、回装及调整

200 回装高速泵

201 B-( ) 确认新件合格(根据解体检查情况确定配件的更换,必须参照旧件对新件进行校验,新件应无磨损、无刮痕、无裂纹及各部数据符合要求等)

序号

配件名称

规格型号

材质

数量

生产厂

是否合格

更换原因

签字B( )

210 回装齿轮箱并测量调整推力瓦间隙

211 B-[ ]C-()将高速轴的径向瓦分别回装到上下轴承座内(注意推力瓦间隙的调整垫片的厚度),然后将推力瓦片回装到原位置后将输出轴(高速)回装。

212 B-[ ]C-()分别将输入轴和从动轴的2个滚动轴承加热(加热温度不许超过120℃)回装到低速轴、从动轴原来位置上,然后将低速轴、从动轴回装到下轴承座内。

输入轴、从动轴的滚动轴承和滚动轴承座的配合应保证在弹簧作用下,输入轴、从动轴能上、下跳动

213B-[ ]C-()按拆卸前标记位置,将齿轮箱上半部分回装到原位置,首先将中分面定位销钉插入销钉孔内,然后紧固中分面螺栓(紧固过程中要注意盘车)

214B-[ ]C-()将输出轴(高速)推到一端极限位置,把百分表放在轴头上,然后将转子推到另一端极限位置,百分表上的读数即为推力瓦间隙(0.38±0.05mm)。

推力瓦间隙

mm

标准0.38±0.05mm

签字B( )C( )

220 回装密封,回装叶轮组件

221B-[ ]回装润滑油端密封动环和静环组件

222B-[ ]回装介质端机械密封静环组件

223B-[ ]回装轴套和垫片,回装密封腔

224B-[ ]回装机械密封动环,将检查好的O型密封环分别回装到叶轮和诱导轮的原来的位置

密封规格型号、厂家

密封压缩量

mm

签字B( )

225B-[ ]回装叶轮平键后回装叶轮到原来位置

226B-[ ]回装诱导轮到原来位置(止动垫的爪一定要翻上去)

230将齿轮箱整体回装到泵壳体上

231 B-[ ] 将齿轮箱整体吊起高于泵体150mm以上,调整齿轮箱的水平,同时调整齿轮箱与泵壳体的同心度(目的是避免将诱导轮损坏),之后将齿轮箱整体均匀缓慢的回落到泵壳体内

232B-[ ] 对角均匀紧固中分面螺栓

240连接冷却液、润滑油管线及油过滤器、手动油泵等

241B-[ ]确认冷却液管线无异物后,将所有冷却液管线连接上

242B-[ ]确认润滑油管线无异物后,将所有润滑油管线连接上

243B-[ ]回装油过滤器

244B-[ ]回装手动油泵

250 回装电机

251B-[ ] 将电机吊装到电机座上(花键联轴器一定要对中)

252B-[ ]把紧电机的固定螺栓

状态M3

试车、交付使用

300 现场清扫

301 B-[ ] 回收更换的配件,送回库房

302 B-[ ] 回收工具

303 B-[ ] 清扫检修现场,擦拭检修后的机泵

310 试车及验收

311 B-< > 联系生产装置车间,封工作票

签字B( )

312 B-[ ] 联系生产车间,由生产车间进行试车

313 B< >D< >C< > 确认转动设备试车及风险评价工作规定的内容已经全部落实

交接界面提示:

确认泵入口阀全开、回流阀、出口阀关闭,高点放空阀门、低点导淋阀门关闭,泵内充满介质、无泄漏

确认泵压力表压力正常,泵体温度正常

确认泵轴承润滑正常,盘车灵活、无刮卡现象

确认电机已经供电

确认现场安全:

无毒、无害,地面清洁、道路畅通

签字B( )D( )C( )

314 B[ ]D( ) 检查运行参数

泵的振值、轴承温度和压力值

振值(㎝/s)

前水平(联轴节侧)

前垂直(联轴节侧)

后水平(另一侧)

后垂直(另一侧)

齿轮箱轴向

参考值:

良好≤0.30<满意≤0.50<不满意≤0.70<不合格

轴承温度(℃)

前轴承(联轴节侧):

后轴承(另一侧):

参考值:

滚动轴承<70℃、滑动轴承<65℃

压力(MPa)

入口:

出口:

参考值

入口:

出口:

签字B( )D( )

314 B( )-C( )

机泵运行合格签字B( )C( )

附录

1、主要技术参数及联锁报警值:

入口压力(MPa):

出口压力(MPa):

入口温度(℃):

操作出口温度(℃):

流量:

(m³/hr):

额定功率(Kw):

操作转速:

总效率:

转向:

级数:

1

2、泵主要间隙表单位:

mm)

序号

部位

间隙值

检查值

1

口环

0.80~1.0

2

背部口环

0.60~0.80

3

联轴器(弹簧片式)径向圆跳动

﹤0.15

4

联轴器(弹簧片式)端面圆跳动

﹤0.10

5

联轴器(弹性圆柱梢)径向圆跳动

﹤0.08

6

联轴器(弹性圆柱梢)端面圆跳动

﹤0.06

7

止推轴承轴向间隙

0.02~0.06

8

机械密封压缩量

4-6

9

压盖与轴套直径间隙

0.75-1.00

10

静环尾部与防转销顶部间隙

1-2

11

封油环与轴套间隙

1.00-1.50

12

叶轮口环圆跳动

﹤0.08

13

轴套圆跳动

﹤0.05

14

叶轮端面圆跳动

﹤0.20

15

叶轮与前后隔板轴向间隙

1-2

16

叶轮键顶部间隙

0.10-0.40

附件

1、检修更换主要备件:

更换配件情况

配件名称

数量

更换原因

备注:

2、改造情况:

3、检修后遗留的问题: