制前设计.docx

《制前设计.docx》由会员分享,可在线阅读,更多相关《制前设计.docx(33页珍藏版)》请在冰豆网上搜索。

制前设计

一.製前設計:

1.1.排版設計規定:

1.1.1.外層板邊:

(未含撈邊尺寸3.05mm(0.12”))

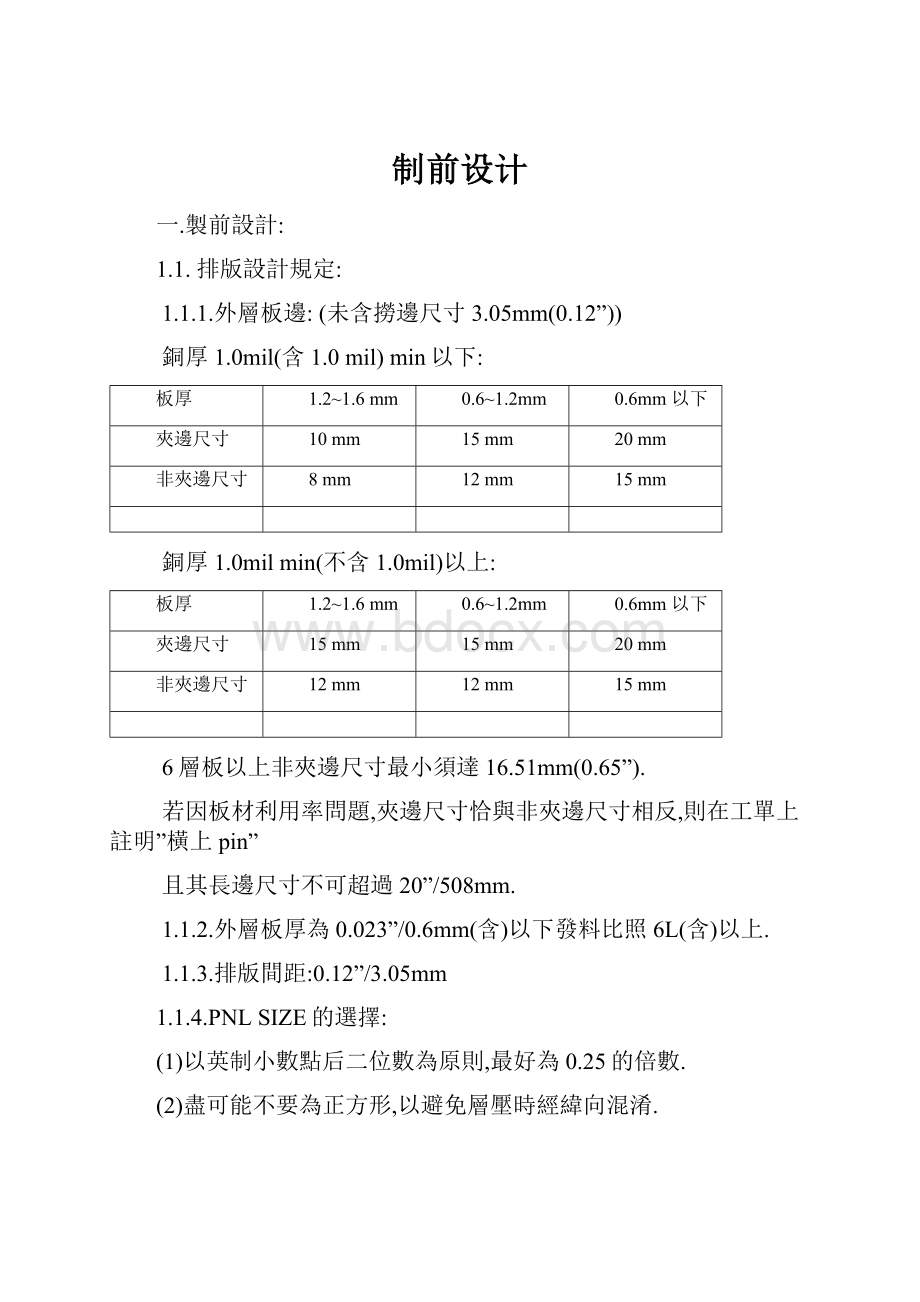

銅厚1.0mil(含1.0mil)min以下:

板厚

1.2~1.6mm

0.6~1.2mm

0.6mm以下

夾邊尺寸

10mm

15mm

20mm

非夾邊尺寸

8mm

12mm

15mm

銅厚1.0milmin(不含1.0mil)以上:

板厚

1.2~1.6mm

0.6~1.2mm

0.6mm以下

夾邊尺寸

15mm

15mm

20mm

非夾邊尺寸

12mm

12mm

15mm

6層板以上非夾邊尺寸最小須達16.51mm(0.65”).

若因板材利用率問題,夾邊尺寸恰與非夾邊尺寸相反,則在工單上註明”橫上pin”

且其長邊尺寸不可超過20”/508mm.

1.1.2.外層板厚為0.023”/0.6mm(含)以下發料比照6L(含)以上.

1.1.3.排版間距:

0.12”/3.05mm

1.1.4.PNLSIZE的選擇:

(1)以英制小數點后二位數為原則,最好為0.25的倍數.

(2)盡可能不要為正方形,以避免層壓時經緯向混淆.

(3)最大PNLSIZE:

20”X23”,最小PNLSIZE:

9”*13”;最佳PNLSIZE為16"*18".(良率最高).

(4)板厚0.023”/0.6mm(含)以下,最大PNLSIZE:

16”X18”.

(5)樣品排版尺寸固定為16”*18”.

1.1.5.同張基板大小排版準則:

(1)

前題:

同一料號.

(2)作業方式:

a.圖示:

b.符號說明及料號表示:

說明

符號

符號說明

料號表示

L

大排版

料號+L如826116A41AL

M

小排版

料號+M如826116A41AM

MI做二份工單(存於同一規範本),CAM及底片室依不同料號存檔.

6.1.6.排版方向,應依下列原則:

(1)金手指須在同一排,兩兩相對,且朝板內,金手指距板邊須小于11".

(2)BGA朝內.

(3)20PitchSMD朝內

(4)折斷邊朝外.

(5)獨立PAD及獨立線路盡量朝中央,使得電鍍鍍層均勻性較佳.

(6)主機板為正.反排(常用主機板排版方式如附件一).

(7)特性阻抗的阻抗條設計請朝內.

6.1.07.零點訂定:

為左下角.(適用於本公司內任一料號)

6.1.08.發料若板邊已達廠內之最小規格,則須於規範上之特殊製程上備註”板邊小,作

業須小心”.

6.1.09.乾膜尺寸計算原則:

內層:

下料尺寸往內0.25”.

外層:

a.成型框往外4mm,不蓋板外孔為原則.

b.在此範圍內符合乾膜進位尺寸(0.25”)的乾膜皆可使用.

1.2.壓合設計規定:

6.2.1.基板使用規定:

6.2.1.1.基板使用FR-4,黃色環氧樹脂基板.(若客戶指定使用白料,須於工單上註明)

6.2.1.2.基板厚度:

31mil(含)以上含銅厚度;31mil以下不含銅厚度.

基板厚度公差請依循”基板進料檢驗規範”.

6.2.1.3.基板尺寸:

(1)36*48;

(2)40*48;

(3)42*48;

另:

(1)36.5*48.5;

(2)40.5*48.5;(3)42.5*48.5;為特殊基材使用

方式,須於工單裁板圖處註明”基材尺寸特殊”

6.2.1.4.如未能整裁時,其入庫原則如下:

(1)Sample以滿裁為原則不得入庫.

(2)量產料號:

a.厚度0.039",0.043",0.047",才得入庫.

b.寬度9"(含)以上才準入庫.

c.其他厚度,數量>200張者,另提出討論.

邊料尺寸若符合6.1.1之規定時,於工單裁板圖上註明”可使用邊料長*寬”

以利消耗邊料之庫存量.

6.2.1.5.內層最薄可生產之基板為3mil/0.0762mm.最大壓合後厚度為

300mil/7.62mm

6.2.2壓合作業規定:

6.2.2.1.壓合厚度之上下限由成品厚度計算如下:

壓合厚度規格:

成品規格中值-3mil.

壓合厚度公差:

成品公差x33%

6.2.2.2.層間對準度:

+4mil.

6.2.2.3.膠片(PP)之規格:

(宏仁膠片)價格僅供參考.

型號

項目

1080

2116

7628

7630

2116HR

1506

壓合前厚度mil

3

5

7.5

9

5.5

6.5

壓合后厚度mil

2.2

4.2

7

8

4.5

6

膠含量(R.C)%

61

50

43

49

57

膠流量(R.C)%

35

25

20

29

膠化時間(G.T)秒

165+20

165+20

165+20

165+20

165+20

165+20

價格

2

4

1

3

5

6

6.2.2.4.壓合配方之使用規則:

(1)符合客戶成品厚度要求下,選擇最便宜的配方,單張P.P(如2116HR)比兩

張P.P(1080)便宜,除非客戶明文規定,盡可能使用單張P.P.

(2)7628:

a.不可放在最外層,以避免織紋顯露(可用7630).

b.一層中不可僅放一張,若客戶指定則CHECK厚度規格可否使用

7630取代.

c.不可與2oz銅箔相鄰(可用7630).

(3)P.C.B每一層基板與P.P之經緯皆須同向.

(4)P.C.B相對于中間層.上下皆須對稱,(中間層本身亦須對稱)

每一層P.P:

最多可壓3張,工單於壓合疊構處註明”管制p.p.不可滑動”.

(3張以上者請提出).

(5)常用壓合疊法如附件二.

6.2.5.凹陷檢驗:

cam製作外層底片加上靶孔之靶標,供檢視凹陷處有否位於線路處.

6.3.工單KEYIN說明如附件三.

7.CAM設計規則:

7.1.鉆孔設計規則:

7.1.1.鑽孔縱橫比(成品板厚除以最小鑽頭直徑)為5max,超出者,須反應主管.

7.1.2.PTH

A.噴錫板

(1)公差<6mil=>上限之孔徑+2mil鍍銅厚.

EX:

0.39”+0.003”/-0.002”

0.042”+0.002”=0.044”=1.1176mm(用1.1∮鑽頭)

P.S.若為中間值,則取偏上限之鑽頭.

(2)公差=6mil==>上限之孔徑+2mil鍍銅厚

EX:

0.039”+0.004”/-0.002”

0.043”+0.002”=0.045”=1.143mm(用1.15∮鑽頭)

P.S.若為中間值,則取偏下限之鑽頭.

(3)公差<6mil==>中間值孔徑+3mil公差+2mil鍍銅厚.

EX:

0.040”+0.006”/-0.002”

(40+46+38/2)”+0.003”+0.002”=0.047”=1.194mm(用

1.2∮鑽頭).

P.S.若為中間值,則取偏下限之鑽頭.

B.鎳金板/ENTEK板/化學銀板.

(1)公差<6mil==>上限之孔徑+2mil鍍銅厚.

EX:

0.039”+0.003”/-002”

0.042”+0.002”=0.044”=1.1176mm(用1.1∮鑽頭).

P.S.若為中間值,則取偏下限之鑽頭.

(2)公差≧6mil==>中間值孔徑+2mil公差+2mil鍍銅厚.

EX:

0.040”+0.005”/-002”

0.0415”+0.002”+0.002”=0.0455”=1.1557mm(用1.15∮鑽頭).

P.S.若為中間值,則取偏下限之鑽頭.

C.NPTH鑽孔孔徑設計:

(公差比±2mil嚴格時,另議)

(1)中間值+1MIL.

(2)以選用可採用鑽頭直徑之中心鑽頭為最佳.

7.1.3.除了下列狀況外,NPTH須採用后鑽外,其余NPTH須前鑽.

C面或S面有錫邊且內緣必須露銅者.工單註明”二鉆時C面或S面朝上”

7.1.4.SLOT之兩端須加鑽導屑孔.

(1)CNC成型時為SLOT直徑減6MILS.

(2)PUNCH成型時為SLOT直徑加2MILS.

P.S.金手指板成型外之SLOT不加導屑孔.

7.1.5.孔徑>0.256"/6.5mm時

(1)須加鑽導孔(通常為0.125”/3.175mm)

(2)如公差為>±0.005"時,以Routing製作

(3)如公差<±0.005"時,盡可能要求客戶放寬規格;

如客戶仍不同意放寬時,則以鑽頭擴孔製作or以Punch方式處理.

7.1.6.成型PIN孔:

(1)NPTH孔,直徑0.080"/2mm以上;且表面不可有鍚環.

(2)每PCS(或Spnl)三顆,位于三個角落,不可過度集中;且以不對稱為原則以達

防呆之作用.

(3)如無NPTH孔時,必須與客戶洽談在板內增設PIN孔或在板外加折斷邊及PIN

孔(0.125"/3.175mm).

若客戶不同意於板內或加折斷邊來增設PIN孔,則可選擇1個貫孔做為輔助用定位PIN,PIN釘SIZE須比鉆孔孔徑小6~8mil.

7.1.7.測試pin孔:

(同成型pin孔)

(1)NPTH,直徑0.080"/2mm以上.

(2)每PCS(或STEP)四顆位于四個角落,不可過度集中.

7.1.8.最小鑽孔孔徑為10mil/0.254mm,最大鑽孔孔徑為256mil/6.5mm,;有超過者

須反應主管.

允許孔位公差為±3mil

7.1.9.孔邊緣離成型邊須大于10mil(含).

7.1.10.目前廠內固定將靶位孔、pin孔之鑽頭放在T1(3.175mm).

靶孔防呆點作法:

(1)設於短靶處(如下圖),起始靶距為4”.(樣品固定為4”)

(2)相同下料尺寸,將短靶距離每次往右移1mm/40mil,極限值為兩個靶孔距離

250mm.

每次往右移1mm/40mil,至兩孔相差距

已達250mm時,再修正每次移50mil,依此

類推,每次輪迴增加10mil.如第一次製作

靶孔4”第一次輪迴:

每次跳40mil:

4”,

4.04”,4.08”~9.84”.第二次輪迴:

每次跳

50mil:

4.05”,4.1”~9.84”以此類推.

7.1.11.鑽孔輸出方式可分為:

名稱

內層孔

料號.inn

一次孔

料號.1st

二次孔

料號.2nd

成品成型

料號.nc

靶孔

料號.tr

C面鋁板塞孔程式

料號.cp

S面鋁板塞孔程式

料號.sp

C面及S面鋁板塞孔程式

料號.csp

7.1.12.於PNL板邊加鑽檢視孔,由小而大,每孔孔邊間距20mil,位置在其支鑽頭最

後1BLOCK.

7.1.13.M30之前加2個BLOCK(讓鉆孔課可於檢視孔後加上個人代碼)

(1)M97*

(2)座標值XY(位置在最後1個檢視孔往下1”)

7.1.14.程式排版以排版指令(絕對座標)輸出.

7.1.15.8字孔依原稿製作,不可更改為槽孔.

7.1.16.板邊工具孔,其位置如附件四.

7.1.17.鉆孔疊板參數表如附件五.

7.2.內層底片設計規定:

7.2.1.ThermalPAD

(1)開口至少12mil,且至少兩個開口與銅面接通.(局部可為10milmin)

(2)如客戶未規定,開口方向內訂為45º.

(3)絕緣區域12milmin.(單邊)

(4)當放大隔離PAD時,thermalPAD不可被周圍的隔離PAD阻隔,及隔離PAD間仍須保留通路10milmin,至少兩處(尤其在BGA.CPU及排孔等區域).

(5)若THERMALPAD比鉆孔小,不可去除亦不可漲大,依原稿製作.但若會影響導通性者將其漲大並知會客戶.

7.2.2.隔離PAD:

(1)單邊比鑽孔大12milmin(局部可為10milmin)

(2)在BGA區域當放大隔離PAD時,PAD與PAD之間銅箔須維持8milmin.

7.2.3.同一層且同一鑽孔上如同時有ThermalPAD及隔離PAD時須與客戶確認,是為

導通或隔離.

7.2.4.VCC&GND不可導通,即同一鑽孔在VCC&GND不可同時為ThermalPAD.(或直

接鑽在銅面上),小分區線內例外.

7.2.5.NPTH孔必須是隔離PAD.

7.2.6.分區線:

(1)線寬12milmin.

(2)ThermalPAD跨越分區線時:

a.Thermal中心須作銅PAD,與銅面通路12milmin,至少2處;

b.扣除被Thermal占用的區域,其分區線須維持12milmin.

(3)鑽孔直接鑽在分區線時(無ThermalPAD),須先確定是否與銅面導通.

a.如與銅面導通:

Ⅰ.鑽孔處須作銅PAD,且與銅面接通12milmin.

Ⅱ.扣除被鑽孔占用的區域,其分區線仍須維持12milmin.

b.如與銅面不導通:

Ⅰ.鑽孔處如有銅PAD,須去除.

Ⅱ.扣除被鑽孔占用的區域,其分區線仍須維持12milmin.

7.2.7.導體離成型之距離:

成型方式

Rounting

Punch

V-cut

G/F

不貫孔

pad

距成型距離

20mil

40mil

20mil

20mil

G/F斜邊規

格+15mil

不符合者,反應予主管處理.(不貫孔:

NPTH孔.PAD:

指線路.銅箔,孔的ring邊)

7.2.8.折斷邊作銅塊.

7.2.9.3mil以下(含)之空白區域須補滿.

7.2.10.添加DUMMYPAD的準則,請參閱7.3.15.

7.2.10.內層使用RollerCoating製作時,線寬補償如下:

單位:

mil.

線寬

銅箔厚度

5/5

6/6以上

H/H

+1

+1

1/1

+1

+1

2/2

無法製作

+2

(Spacing4milmin).

製作方式:

以最小之線寬判定其補償值.線寬12mil以下(含)全部依其補償值漲大.ring

亦需相應加大(遇無法製作通知主管).

Pcs或spnl板角面積2”*2”之獨立線路補償值為原值再加大0.5mil.

7.2.11.線路層中,無功能性的PAD不可去除,依原稿製作.

7.2.12.鑽孔邊緣離線邊緣10milmin.

7.2.13.所有接線RING比鉆孔單邊大6milmin,有走線部份須向客戶提出teardrop

之申請.

7.2.14.阻抗條製作:

此範例說明:

(1)L1,L3,L6為走線層,L2,L4,L5為接地層.

擺放層序為:

1STCMASKCOMP(L1)L2L3L4L5

SOLD(L6)SMASK

製作規範:

(1)接線層孔位放A處,PAD作圓型.阻抗條為走線形式.

(2)接地層孔位放B處,PAD作方型.阻抗條為接地形式.

(3)各層製作說明標於該層圖示下面.

1ST鉆孔孔徑:

1.0mm孔距:

100mil(1ST無1.0mm孔徑.可另選0.7~1.2mm

PTH孔即可).

7.2.15.底片輸出方式:

基板厚度

底片屬性

膜面

生產片數

備註

內一課

20mil(含)以上

黑片

字正

850workingpanel

現場翻製棕片

內二課

20mil以下

黑片

字反

1500workingpanel

工程加劃

底片漲縮值:

基板39mil(含)以上:

漲1.5/萬,39mil以下漲4/萬.

7.3.外層底片設計規定:

7.3.1.孔環ANNUALRRING(A/R)規定如下:

(1)當客戶要求A/R>2mil時,設計A/R單邊7milmin(可局部6mil).

(2)當客戶要求A/R<2mil時,設計A/R單邊6milmin(可局部5mil).

(3)所有HOLE接線處是否添加淚滴狀PAD,依客戶原稿製作,不另添加.

(4)”成品”孔徑>1.5mm之貫孔,A/R須控制單邊8milmin;不足須反應予主管

處理.

(5)獨立PADRING單邊比孔大8mil (須考慮防焊),尤以橢圓孔須足8mil.

7.3.2.線寬LINEWIDTH(L/W)之補償規定如下:

SPACING須至少維4mils.

(雙面板依基板銅厚判定,判定準則同下列).

銅箔厚度

面銅

line/space厚度mil

1/2oz

1oz

2oz

1.5-1.8

1.8-2.1

2.1-2.4

2.1-2.4

2.4-2.7

2.7-3.0

3-4.5

5/5

6/4

6/4

N/A

N/A

N/A

N/A

N/A

6/5

7/4

7/4

N/A

N/A

N/A

N/A

N/A

6/6

7.5/4.5

8/4

8/4

8/4

N/A

N/A

N/A

7/6

8.5/4.5

9/4

9/4

9/4

N/A

N/A

N/A

7/7

8.5/5.5

9/5

9.5/4.5

10/4

10/4

10/4

N/A

8/7

9.5/5.5

10/5

10.5/4.5

10.5/4.5

11/4

11/4

N/A

8/8

9.5/5.5

10/6

10.5/5.5

10.5/5.5

11/5

11.5/4.5

+4mil

9/8

10.5/6.5

11/6

11.5/5.5

11.5/5.5

12/5

12.5/4.5

9/9

10.5/7.5

11/7

11.5/6.5

11.5/6.5

12/6

12.5/5.5

10/9

11.5/7.5

12/7

12.5/6.5

12.5/6.5

13/6

13.5/5.5

10/10

11.5/8.5

12/8

12.5/7.5

12.5/7.5

13/7

13.5/6.5

10/10以上

補償1.5mil

補償2mil

補償2.5mil

補償2.5mil

補償3mil

補償3.5mil

製作方式:

Ring亦須相應加大(遇無法製作,應通知主管).

Pcs或spnl板角面積2”*2”之獨立線路補償值為原值再加大0.5mil.

另Gerber中之文字或UL.D/C線寬亦須比照上述準則.

7.3.3.線間距LineSpacing(L/S)之製作規定:

(1)線與線間Spacing4milmin.

(2)當PAD為表面覆墨時,線與PAD間Spacing4milmin.

(3)當PAD須噴錫時,線與PAD間Spacing7milmin.(可局部6.5mil

防焊ring單邊2.5mil,間距4mil,BGA處可允許局部6mil.防焊ring2mil.

間距4mil).

7.3.4.SMD&BGAPAD製作規定:

SMD>20mil

SMD<20mil

BGA光學點

客戶無公差要求

不必預漲

+1~1.5mil

+1.5mil

客戶要求公差

下限+2.5mil

下限+2.5mil

下限+3mil

SMD如須SM下墨時,Spacing須維持9milmin.(可局部8milring2mil間

距4mil)

7.3.5.當A/R,SMD,BGAPAD依上述規定加大,造成Spacing不足時可削PAD,

以維持7.3.3.規定之Spacing.(BGAPAD不可削)

7.3.6.

(1)為避免測試不良,SMDPAD如其寬度<20mil時,其長度須為0.038"min.

(2)SMDPAD寬度9milmin.

7.3.7.導體距成型(V-Cut,折斷孔,內槽)單位:

mil

成型方式

Rounting

Punch

V-cut

G/F

不貫孔

pad

不貫孔

pad

距成型距離

16

10

40

10

20

G/F斜邊規格+10mil

不符合者,反應予主管處理.(不貫孔:

NPTH孔.PAD:

指線路.銅箔.孔的ring邊)

7.3.8.NPTH孔離導體.

(1)孔徑>126mil者,10milmin.

(2)孔徑<126mil者,8milmin.

7.3.9.NPTH如有PAD時:

(1)PAD內緣須露銅時,PAD內緣刮除其直徑減4mils(ring單邊2mil)以2ND

鑽出或成型撈出.

(2)PAD內緣無須露銅時,PAD內緣刮除其直徑加8mils(ring單邊4mil)以1ST

鑽出.

7.3.10.如客戶未規定,須以蝕刻于S面添加以下字體.

ULLogo:

E211079ML94V-0(多層板)

E211079DS94V-0(單.雙面板).

DATECODE:

YYWW.

ULLogo及DATECODE添加注意事項:

a.不可放於大銅面上,若須加於銅面上須提出予客戶確認(加在銅面上須避免

放於VIA孔上).

b.不可被文字覆蓋.

c.DateCode的標識,WPNL在10組(含)以下者.製作為可用遮光筆依週期更改的形式(01WW或WW01),若超出者以直接的生產D/C做出如(0115或1501).

d.若客戶要求放於防焊曝光片上,其線寬須達10mil.

e.UL及D/C若以陽刻方式添加者,其線寬須依成品銅厚決定線寬.

7.3.11.3mil以下的細線補滿.

7.3.12.折斷邊(B/A)添加規定:

(1)V-Cut防呆線

PCS折斷邊

添加方式:

A.外層COMP.SOLD同時加上.

B.V-CUT首.尾端皆須加入.

(2)加銅條.(遇V-cut須內貼)

7.3.13.金手指(G/F)製作規定:

(1)導線40milmin,且須與板邊連接

(2)腳線12milmin.

(3)每一支金手指皆須透過腳線與導線與板邊連接.

(4)如導線及腳線在內層時,導線兩端須鑽孔與外層板邊導