教案20.docx

《教案20.docx》由会员分享,可在线阅读,更多相关《教案20.docx(15页珍藏版)》请在冰豆网上搜索。

教案20

讲次

20

授课地点

多媒体教室

学时

2

课题

典型件锉配

教学目标

知识目标:

初步掌握具有对称度要求的工件加工和测量方法;技能目标:

熟练锉、锯、钻的技能,并达到一定的加工精度要求,为锉配打下必要的基础。

态度目标:

培养学生的沟通及相互协作能力;激发学生的求知欲,培养学生分析问题、解决问题的能力。

教学重点

初步掌握具有对称度要求的工件加工和测量方法;

教学难点

熟练锉、锯、钻的技能,并达到一定的加工精度要求,为锉配打下必要的基础。

教学情境

认知工件加工和测量方法

教具资源

教科书、多媒体、教具

教学组织

教学过程设计

一.检查提问

(5分钟)

二.导入新课

(5分钟)

三.讲授新课

(75分钟)

教师做:

1、什么是锉配?

2、锉配件间如何测量?

3、锉配有哪些技巧?

锉配就是通过锉削加工的方法,使一个零件能配入另一个零件的孔或槽中,并达到所规定的技术要求的操作。

锉配的基本加工方法是:

先把一件锉好(符合图纸要求)作为基准件,然后根据基准件来锉另一件,由于外表面易加工,便于测量,易获得较高的精度,故一般先加工凸件,再加工凹件。

第二十讲、典型件锉配

一、锉削凹凸体

1.对称度概念

(1)对称度误差是指被测表面的对称平面与基准表面的对称平面间的最大偏移距离△,如左图所示。

(2)对称度公差带是相对基准中心平面对称配置的两个平行平面之间的区域,如右图所示的公差值t。

2.对称度的测量

(1)对称度测量方法

测量被测表面与基准表面的尺寸A和B,其差值之半即为对称度误差值,如图所示。

(2)对称形体工件的划线对于平面对称工件的划线,应在形成对称中心平面的两个基准面精加工后进行。

划线基准与该两基准面重合,划线尺寸则按两个对称基准平面间的实际尺寸及对称形体的要求尺寸计算得出。

(3)对称度误差对转位互换精度的影响按下图说明如下:

当凹、凸件都有对称度误差为0.05mm,且在一个同方向位置配合达到间隙要求后,得到两侧面平齐,而转位180°作配合,就产生两基准面偏位误差,其总值为0.10mm。

3、实习图

4、实习步骤

(1).按图样要求锉削好外廓基准面,达到尺寸60±0.05mm、80±O.5mm,及垂直度和平行度要求。

(2).按要求划出凹凸形体加工线,并钻工艺孔4-φ3mm。

(3).加工凸形面。

(a)按划线锯去垂直一角,粗、细锉两垂直面。

根据80mm处的实际尺寸,通过控制60mm的尺寸误差值(本处应控制在80mm处实际尺寸减去20-0.050

范围内)从而保证达到20-0.050mm的尺寸要求;同样根据60mm处的实际尺寸,通过控制40mm的尺寸误差值(本处应控制在½×60处的实际尺寸加

10-0.05=0.025mm的范围内),从而保证在取得尺寸20-0.050mm同时,又能保证其对称度在0.10mm内。

(b)按划线锯去另一垂直角,用上述方法控制并锉对尺寸20-0.050mm,至于凸形面的20-0.050mm的尺寸要求,可直接测量锉对.

(4).加工凹形面。

(a)用钻头钻出排孔,并锯除凹形面的多余部分,然后粗锉至接触线条。

(b)细锉凹形顶端面,根据80mm处的实际尺寸,通过控制60mm的尺寸误差值(本处与凸形面的两垂直面一样控制尺寸),从而保证达到与凸形件端面的配合精度要求。

(c)细锉两侧垂直面,两面同样根据外形60mm和凸形面20mm的实际尺寸,通过控制20mm的尺寸误差值(如凸形面尺寸为19.95mm,一侧面可用

½×60处尺寸减去10-0.05+0.01mm而另一侧面必须控制½×60处尺寸减去

10-0.05=0.01mm)从而保证达到与凸形面20mm的配合精度要求,同时也能

保证其对称度精度在0.10mm内。

(5)全部锐边倒角,并检查全部尺寸精度。

(6)锯割,要求达到尺寸20±0.5mm,锯面平面度0.5mm,不能锯下,留有3mm不锯,最后修去锯口毛刺。

5、注意事项

(1)为了能对20mm凸、凹形的对称度进行测量控制,60mm处的实际尺寸必须测量准确,并应取其各点实测值的平均数值。

(2)20mm凸形面加工时,只能先去掉一垂直角料,待加工至所要求的尺寸公差后,才能去掉另一垂直角料。

由于受测量工具的限制,只能采用间接测量法,来得到所需要的尺寸公差。

(3)采用间接测量方法来控制工件的尺寸精度,必须控制好有关的工艺尺寸。

例如为保证20mm凸形面的对称度要求,用间接测量控制有关工艺尺寸,用下左图解说明如下:

图a为凸形面的最大与最小控制尺寸;图b为在最大控制尺寸下,取得的尺寸19.95mm,这时对称度误差最大左偏值为0.05mm,图c为在最小控制尺寸下,取得尺寸20mm,这时对称度误差最大右偏值为0.05mm。

(4)当实习件不允许直接配锉,而要达到互配件的要求间隙,就必须认真控制凸、凹件的尺寸误差。

(5)为达到配合后转位互换精度,在凸、凹形面加工时,必须控制垂直度误差(包括与大平面B的垂直)在最小的范围内(如下图所示)。

由于凸、凹形面没有控制好垂直度,互换配合后就出现很大间隙。

(6)在加工垂直面时,要防止锉刀侧面碰坏另一垂直侧面,因此必须将锉刀一侧在砂轮上进行修磨,并使其与锉刀面夹角略小于90°(锉内垂直面时),

二、锉配角度样板

用锉削加工方法,使两个互配零件达到规定的配合要求,这种加工称为锉配,通常称为镶嵌。

1.锉配方法

(1)锉配时由于外表面比内表面容易加工和测量正确,易于达到较高精度,故一般应先加工凸件,然后锉配凹件。

(2)内表面加工时,为了便于控制,一般均应选择有关外表面作测量基准。

因此对外形基准面加工必须达到较高的精度要求,才能保证得到规定的锉配精度。

(3)锉配角度样板工件时,可锉制一副内、外角度检查样板(见下图),作加工时测量角度用。

(4)在作配合修锉时,可通过透光法和涂色显示法来确定其修锉部位和余量,逐步达到正确的配合要求。

2.角度样板的尺寸测量角度样板斜面锉削时的尺寸测量,一般都采用间接的测量法(见下图所示)。

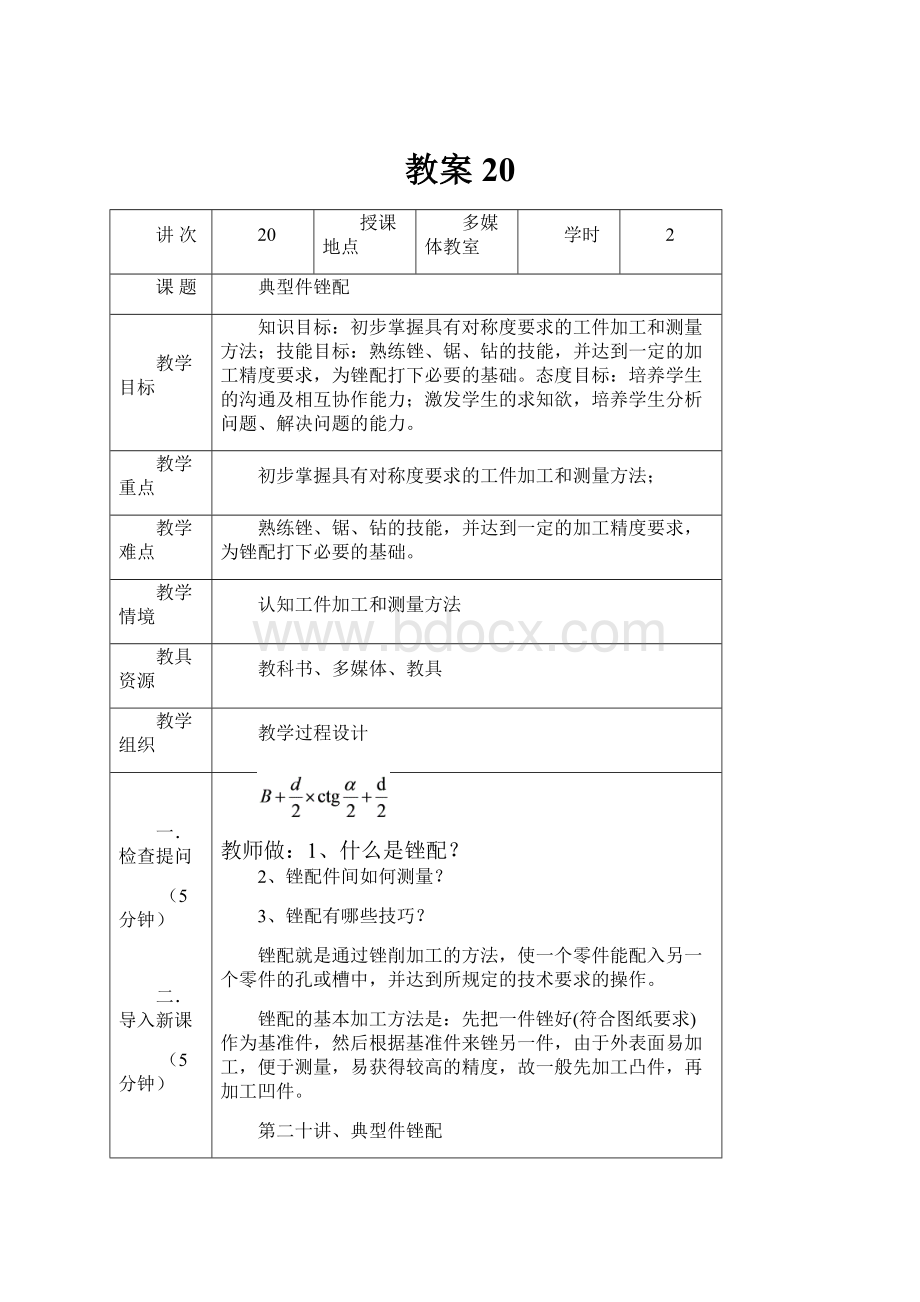

其测量尺寸M与样板的尺寸B,圆柱直径d之间有如下关系:

M=

式中M——测量读数值,mm;

B——样板斜面与槽底的交点至侧面的距离,mm;

d——圆柱量棒的直径尺寸,mm;

a--斜面的角度值。

当要求尺寸为A时,则可按下式进行换算。

即B=A-C·tgα

式中A——斜面与槽口平面的交点(边角)至侧面的距离,mm;

C——角度的深度尺寸,mm。

3、生产实习图

4、实习步骤

(1)按图样划外形加工线,锉件l和件2,达到尺寸40±0.05,60±0.05和垂直度要求。

(2)划件l和件2全部加工线,并钻3-φ3mm工艺孔。

(3)加工件l凸形面,按划线垂直锯去一角余料,粗、细锉两垂直面。

根据40mm处的实际尺寸,通过控制25mm的尺寸误差值(本处应控制在40mm处的实际尺寸减去15-0.050mm的范围内),从而保证15-0.050mm的尺寸要求.

(4)加工件2,尺寸15mm、18mm处可参照第一单元凹形面的锉削尺寸控制方法,来达到对称度要求,并用件l凸形面锉配,达到配合间隙<0.1mm凹凸配合处的位置精度,达到对称度0.1mm的要求。

(5)再加工件l,按划线锯去60°角余料,照件2锉配,达到角度配合间隙不大于O.1mm。

同时也用圆柱间接测量,来控制达到30±O.1mm尺寸要求。

(6)全部锐边倒棱,检查精度。

5、注意事项

(1)因采用间接测量来达到尺寸要求值,故必须进行正确换算和测量,才能得到实际所要求的精度。

(2)在整个加工过程中,加工面都比较狭,但一定要锉平和保证与大平面的垂直,才能达到配合精度。

(3)凸形面加工,为了保证对称度精度,只能先去掉一端角料,待加工至规定要求后才能去掉另一端角料。

同样只许在凸形面加工结束后才能去掉60°角余料,完成角度锉削,以保证加工时便于测量控制。

(4)在锉配凹形面时,必须先锉一凹形侧面,根据60mm处的实际尺寸通过控制2lmm的尺寸误差值(本处为

×60处的实际尺寸减凸形面

×18处的实际尺寸加

间隙值),来达到配合后的对称度要求

(5)凹凸锉配时,应按已加工好的凸形面先锉配凹形两侧面,后锉配凹形端面。

在锉配时一般不再加工凸形面,否则会使其失去精度而无基准,使锉配难以进行。

三、锉配四方体

1.四方体锉配方法

(1)先锉准外四方体,后配锉内四方体。

内四方体锉配时,为便于控制尺寸,应按图样要求选择有关的垂直外形面作测量基准,锉配前必须首先保证所选定基准面的必要精度。

(2)加工过程中内四方体各表面之间的垂直度,可采用自制量角样板(见下图)检验,此样板还可用于检查内表面直线度。

(3)在内四方体锉削中,为获得内棱清角,必须修磨好锉刀边,锉削时应使锉刀略小于90°一边紧靠内棱角进行直锉。

2.四方体的形体误差对锉配的影响

(1)当四方体各边尺寸出现误差,如配合面的一处加工为25mm,另一处加工为24.95mm,且在一个位置锉配后取得零间隙,则转位90°作配入修整后,配合面之间将引起间隙扩大,其值为O.05mm(图a)。

(2)当四方体的一面有垂直度误差,且在一个位置锉配后取得零间隙,则在转位180。

作配入修整后,则产生了附加间隙△,将使四方形成为“平行四边形”(图b)。

(3)当四方体有平行度误差时,在一个位置锉配后取得零间隙,则在转位180°作配入修整后,使四方体小尺寸一处产生配合间隙△1和△2(图c)。

(4)当四方体有平面误差,配合后则产生喇叭口。

3、生产实习图

4、实习步骤

(1).按图样要求,加工四方体六个面,加工步骤可参照前面讲过的锉削六面体方法。

(2).锉配内四方体

(a)修整外形基准面A、B,使其互相垂直并与大平面垂直。

(b)以A、B两面为基准,按图样尺寸划线,并用加工好的四方体校核所划线条的正确性。

(c)钻排孔,用扁冲錾子沿四周錾去余料(下左图)然后用方锉粗锉余量,每边留0.1~O.2mm作细锉用量。

(d)细锉第一面(可取靠近平行于A面的面),锉至接触划线线条。

达到平面纵横平直,并与A面平行及与大平面垂直。

(e)细锉第二面(第一面的对面)。

达到与第一面平行,尺寸25mm可用四方体按上右图所示方法进行试配,使其能较紧地塞入即可,以留有修整余量。

(f)细锉第三面(靠近平行于外形基准B面的面),锉至接触划线线条,达到平面纵横平直,并与大平面垂直,以及通过测量与B面的平行度进行控制,最后用自制角度样板检查修整,达到与第一、二面的垂直度和清角要求。

(g)细锉第四面,达到与第三面平行,并用四方体试配,达到能较紧的塞入。

(h)精锉修整各面,即用四方体认向配锉,先用透光法检查接触部位,进行修整。

当四方体塞入后采用透光和涂色相结合的方法检查接触部位,然后逐步修锉达到配合要求。

最后作转位互换的修整,达到转位互换的要求,并用手将四方体推出、推进无阻滞。

(n)各锐边去毛刺、倒棱。

检查配合精度,最大间隙处用两片O.1mm塞尺塞入对组面检查,其塞入深度不得超过12mm,最大喇叭口用两片O.13mm塞片检查,其塞人深度不得超过4mm。

5、注意事项

(1)配锉件的划线要准确,线条要细而清晰,两口端必须一次划出。

(2)为得到转位互换的配合精度,基准四方体的三组尺寸误差值尽可能控制在最小范围内(必须控制在配合间隙的1/2范围内),其垂直度、平行度误差也尽量控制在最小范围内,并且要求将尺寸公差做在上限,使锉配时有可能作微量的修正。

(3)配锉件外形基准面A、B的相互垂直及与大平面的垂直度,应控制在较小差值(<0.02mm),以保证在划线时的准确性和锉配时有较好的测量基准。

(4)锉配时的修锉部位,应在透光与涂色检查后再从整体情况考虑,合理确定(特别要注意四角的接触)。

避免仅根据局部试配情况就进行修锉,造成配合面局部出现过大间隙。

(5)当整体试配时,四方体轴线必须垂直于配锉件的大平面,否则不能反映正确的修整部位。

(6)注意掌握内四方清角的修锉,防止修成圆角或锉坏相邻面。

(7)在试配过程中,不能用榔头敲击,退出时也不能直接用榔头和硬金属敲击,防止将配锉面咬毛和锉配工件敲毛。

四、锉配六角形体

1.六角形工件的划线方法

(1)在圆料工件上划内接正六角形方法将工件安放在V形体上,调整高度游标划线尺至中心位置,划出中心线(图a),并记下高度尺的尺寸数值,按图样六边形对边距离,调整高度尺划出与中心线平行的六角形体二对边线(图b),然后顺次连接圆上各交点(图c)即可。

(2)在直角形工件上划六角形方法如下图所示,分别以直角基准面A、B作划线基准,按给定尺寸在标准平板上用高度游标划线尺,划出六角各点对两基准面的座标尺寸线,然后连接各交点即可。

2.六角形体锉配方法

(1)要得到锉配的内、外六角形体能转位互换,达到配合精度,其关键在于外六角形体要加工得准确,不但边长相等(可用边长卡板检查),而且对各个尺寸、角度的误差也要控制在最小范围内。

(2)锉配内、外六角形工件有两种加工顺序,一种按前面锉配四方体的方法,先锉配一组对面,然后依次将三组试配后,作整体修锉配入。

另一种可以先配锉三个邻面,用120°样板(见内、外120°量角样板图)检查和用外六角体试配检查三面的120°角度与等边边长的准确性,并按划线线条锉至接触线条,然后再同时锉三个面的对组面,达到六角体三组面用角都能塞入,再作整体修锉配入。

3、生产实习图

4、实习步骤

(1).按图样要求加工外六角体,其加工步骤参照锉削工艺锉削六角形体。

(2)锉配内六角。

(a)按外六角体的实际尺寸,在配锉件的正反两面划出内六角形加工线,

四.课程小结(5分钟)

并用外六角体校核。

(b)在内六角体中心扩钻或用排孔去除内六角体余料。

(c)粗锉内六角各面,至接近划线线条,使每边留有0.1~O.2mm作细锉用量。

(d)细锉内六角体相邻的三个面;先锉第一面,要求面平直,并与基准大平面垂直;锉第二面达到另一面相同要求,并用120°量角样板检查清角与120。

角度;锉第三面也要达到上述相同要求。

锉时除用120°量角样板检查外,还要甩外六角体作认面试配,检查三面的120°角度和边长情况,修锉到符合要求,三个邻面都应该锉至接触正反两面的划线线条。

(e)细锉三个邻面的各自对面,用同样方法检查达到本身三面之间的要求,并认面定向将外六角体的三组面用角部在内六角的正反两面试配,达到均能较紧的塞入。

(f)用外六角体作认面定向整体试配,利用透光和涂色法来检查和精修各面,使外六角体配入后达到透光均匀,推进推出滑动自如。

最后作转位试配,按涂色修整,达到互换配合要求。

(g)各棱边均匀倒棱,全部复查。

5、注意事项

(1).为得到推进推出滑动自如,必须做到六角形体六面与端面垂直度达到最小允差范围内。

(2).为达到转位互换配合精度,故必须对外六角体各项目的加工误差,要尽量控制在最小允差范围内。

(3).在锉内六角清角时,锉刀推出要慢而稳,紧靠邻边直锉,以防锉坏邻面或锉成混角。

(4).锉配时应认面定向进行,故必须做好标记,为取得转位互换配合精度,不能按配合情况修整外六角体。

当外六角体必须修整时,应进行单件准确测量,找出误差后,加以适当修整。

(5).在锉配实习中,仍应着眼于锉削基本技能的训练,对使用的锉刀规格,锉削方法都应按学习要求进行。

学生做:

练习锉配T形体

教师做:

学习本模块后应了解锉刀的种类,规格和应用场合;锉刀使用规则和锉削安全技术,锉削时产生刃口的类型及原因。

应掌握正确选用锉刀;锉削操作要领;锉削平面,曲面和锉配的方法。

课外任务

1、锉配六角形体注意哪些问题?

2.六角形体锉配方法?

课后记