轧钢高线工艺操作规程.docx

《轧钢高线工艺操作规程.docx》由会员分享,可在线阅读,更多相关《轧钢高线工艺操作规程.docx(139页珍藏版)》请在冰豆网上搜索。

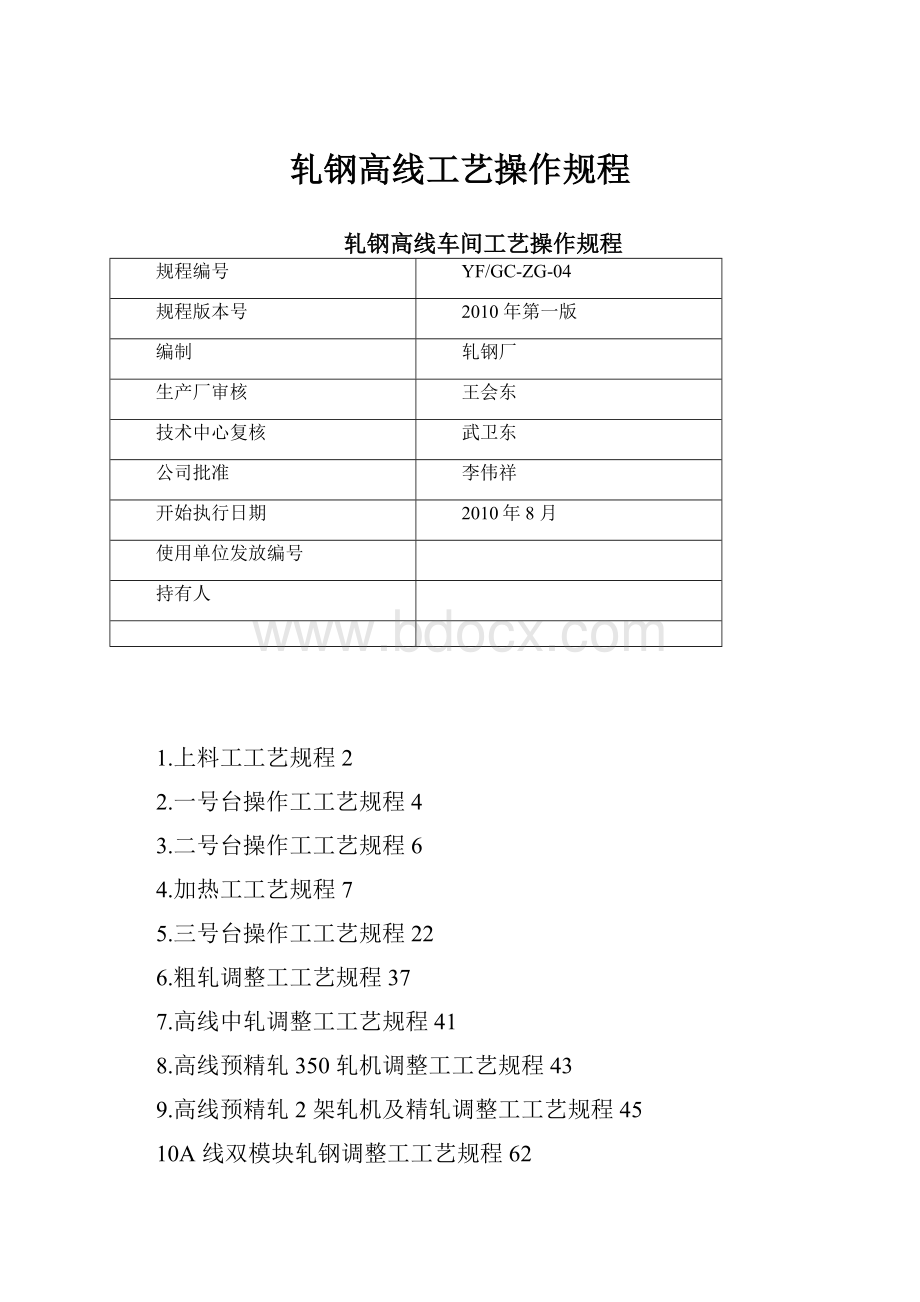

轧钢高线工艺操作规程

轧钢高线车间工艺操作规程

规程编号

YF/GC-ZG-04

规程版本号

2010年第一版

编制

轧钢厂

生产厂审核

王会东

技术中心复核

武卫东

公司批准

李伟祥

开始执行日期

2010年8月

使用单位发放编号

持有人

1.上料工工艺规程2

2.一号台操作工工艺规程4

3.二号台操作工工艺规程6

4.加热工工艺规程7

5.三号台操作工工艺规程22

6.粗轧调整工工艺规程37

7.高线中轧调整工工艺规程41

8.高线预精轧350轧机调整工工艺规程43

9.高线预精轧2架轧机及精轧调整工工艺规程45

10A线双模块轧钢调整工工艺规程62

11导卫工工艺规程66

12装配工工艺规程70

13风冷线管理工工艺规程74

14集卷双芯棒操作工工艺规程75

15头尾在线剪切工工艺规程77

16打捆工工艺规程78

17.盘卷称重工工艺规程80

18标牌打印工工艺规程81

19挂牌工工艺规程81

20卸卷操作工工艺规程83

21成品管理与码垛工工艺规程84

22轧辊车工工艺规程84

23铣工工艺规程88

24样板工工艺规程90

25辊环磨工工艺规程91

工艺操作规程

1.上料工工艺规程岗位名称:

上料工

岗位职责:

负责配合质量站检查验收入厂钢坯,并据质保书将钢坯堆放在批定垛位。

对库存进行管理,对钢

坯进行组坯入炉跑号,对不合格钢坯进行剔除。

岗位工艺流程

1.框图

上料台架

上料入炉辊道

热坯冷坯

2.工艺概述:

炼钢厂连铸车间运送过来的钢坯

有冷坯和热坯经检查合格后

需要轧制的直接放在步进式上料

台架上,经上料机构逐根向前移动移至挡钢钩,

挡钢钩落下时单支落到钢槽。

再由拨钢机逐根转入进炉辊道向前运行,辊道间有测长辊,用于钢坯测量。

入炉辊道两侧有剔废装置如有弯曲、超差、超长、超短、脱方等不合格钢坯,经剔废装置剔出到剔废平台上,多根再一起吊走。

合格钢坯逐步在入炉辊道上运行至步进炉内的悬臂辊上,经液压推钢机推入步进炉的静梁上。

工艺要求

工艺制度

工艺标准

工艺技术

工艺条件

1.严格执行按炉送钢制

1.钢坯尺寸及外形:

表

1.表面缺陷处理:

如有

1.连铸坯弯曲度不得大于20

度。

面质量检查按

工艺条件所述缺陷,需

㎜/m,不得有大于5㎜的鼓

2.凡需组批的钢坯,应符

YB/T2011-2004规定

用火焰清除,清除处应

肚,不得有明显的扭转和脱

合公司内部钢坯组批制

执行。

圆滑无棱角,清除宽度

方。

度。

不得小于深度的6倍,

2.表面质量:

连铸坯表面不

3.由于表面质量缺陷和外

长度不得小于深度的8

得有肉眼可见的裂纹,重叠、

形尺寸不合标准无法入炉

倍,表面清除深度不得

翻皮、结疤、夹杂、深度或

的钢坯,要堆放整齐并做

大于15㎜。

高度大于3㎜的划痕,压痕

好记录,并记入生产流动

2.钢坯夹具最多一次

擦伤、气孔、皱纹、冷溅、

卡,并注明每炉实际装炉

夹6支钢坯,最少夹

耳子,凹坑和深度大于2㎜

支数。

4支钢坯。

的发纹,横截面不得有缩孔皮下气泡。

3.主要尺寸有:

150mm×150mm×12000mm长度公差:

+80,边长允差:

±5.0m对角线长度之差:

7mm(内控按13mm)

正常操作

1.根据生产指令和YB/T2011-2004标准,根据质保书认真核对到达钢坯的车号、支数,对外观质量进行检查,遇有疑问不清之处,立即找有关人员联系解决并作好记录。

2.依据交接班记录和质保书,认真核对坯料的规格钢种、钢号、垛位层数、数量和顺序,并收好质量站制作,按炉送钢卡要逐项填写,字迹清楚,不得漏项,并于使用前10分钟发送到1#台输入生产管理系统终端、轧钢厂后部岗位,遇换号时,必须明确将所换新号第一支及时通知冷床工,不得混号。

3.卸车作业:

从炼钢运送来的钢坯经核对后,指挥吊车吊运到指定垛位堆放整齐,上、下层互成90度,每垛高度不得超过1800mm,堆垛端部离铁路不得小于1500mm,堆垛质量执行厂有关规定。

4.上料作业:

按照按炉送钢卡开出的组批炉罐号依次从垛位上将钢坯吊运到上料台架尾部,钢坯端头悬空长度相等,上料工明确指挥,做到轻落轻放,避免撞坏上料台架。

5.钢坯入炉过程中,应在炉批号的最后一根钢坯距端部放置隔号砖作为换号标志。

6.熟悉掌握各种钢坯标准和技术要求、有关规定、通知、认真执行,认真作好各种记录,作好交接班工作,将炉内、台架、辊道上的炉号交接清楚。

特殊操作

在台架上发现超弯、超短、超长或炉内返回钢坯时与1#台联系,做好安全确认,上料工指挥行车将不合格钢

坯吊到指定垛位,并作好记录。

2.一号台操作工工艺规程岗位名称:

一号台操作工

岗位职责:

钢坯经上料台架进入上料辊道,测长辊道,炉内辊道经推钢机推入炉内梁,也可操作步进梁将钢坯在炉内移动及剔除缺陷钢坯或退出加热炉钢坯。

岗位工艺流程:

1.框图

开动上料台架

挡钢钩抬起钢坯顺直

→

拨钢叉将钢放在辊道

→

钢坯由辊道送入炉内

↓

动梁将钢坯移往炉内←推钢机将钢推到静梁上

2.工艺概述:

行车将钢坯放在步进式上料台架上,一号台操作工启动按纽,台架动梁开始运动,将钢坯送往挡钢钩处,将挡钢钩抬起使钢坯两端在台架确保顺直,然后放下挡钢钩动梁继续动作将钢坯放在拨钢叉上,然后

拨钢叉抬起将钢坯放在上料辊道上,开动上料辊道将弯曲严重的钢坯在自动翻钢叉处翻转然后将钢坯送入炉内悬臂辊道上。

钢坯在炉内悬臂辊道上对准位置后由推钢机将钢坯推到炉内静梁上,最后开动动梁将钢坯往前移动。

工艺要求

工艺制度

工艺标准

工艺技术

工艺条件

协同坯料管理人员现场

1.钢坯尺寸及外形:

表

1.整炉装完后,协助上料

1.连铸坯弯曲度不得大于

对流动卡片中登记项目

面质量检查按

工做好炉与炉之间的标记,

20㎜/m,不得有大于

对照实物进行逐项核对,

YB/T2011-2004规定执

即将换号砖放在每炉的第

5㎜的鼓肚,不得有明显

确认无误后方可装炉,装

行。

一支钢坯上。

的扭转和脱方。

炉时若发现流动卡片与

2.主要尺寸有:

实物不符或实物标号不

150mm×150mm×12000mm,长

清时,应立即通知钢坯管

度公差:

+80,边长允差:

理人员查找原因,在原因

±5.0mm,对角线长度之差:

查明之前,停止该炉号坯

7mm(内控13mm)

料装炉。

正常操作

1.备料备料包括坯料从上料辊道至测长和在悬臂辊道上定位等的一系列过程。

当坯料进行装炉时,坯料在炉后的对中定位由电气定位控制完成。

2.装炉当坯料完成在悬臂辊道上的对中后,悬臂辊道停止转动,推正机按设定行程将坯料推正。

3.步进当物料跟踪系统判断悬臂辊上无料且系统接到要料信号时,且装炉推正机处在后位,此时步进梁可上升至“后上”A位,接着前进至“前上”B位,再下降至“前下”C位,以及后退至“后下”位即“原点“O位,至此,完成一个步进周期(升、进、降、退)。

特殊操作

1.炉内倒料退钢操作从炉内梁上至悬臂辊钢坯启动装料炉门至上极限,启动装料悬臂辊和测长辊反转,启动装料辊道反转至钢坯

退出停止,剔除,同时装料炉门下降至极限,上料台架动作进行装钢作业,采用手动完成。

2.禁止装料

若需要停止装料(即要求空炉或在钢坯间留出一段空隙等等),应按动设置在主控台上的“禁止装料开/关”

闪光按钮,在执行“禁止装料”方式过程中,信号灯闪亮;消除该方式时,再按一次该按钮。

当执行“禁止装料”方式时,它允许在“第一坯料位空”的条件下启动执行步进正循环。

3.步进梁自动踏步

在相邻两次“轧钢要钢信号间隙时间超过5min时,应该执行自动踏步程序,使炉内坯料周期地进行升降运动。

执行踏步模式的条件:

步进梁在原点位置(O位),并没有进行自动步进正循环;物料输送系统处于自动控制

状态(包括半自动和全自动两种状态)

步进梁自动踏步周期可由人工设定。

4.步进梁的几种控制方式

自动1:

在自动1状态下,步进梁依据联锁条件,由PLC自动依照设定的步进周期进行循环运行。

自动2.用于逆循环,按照进炉步料间距的步距进行逆循环,每启动一次开/关按钮,完成一个逆循环周期(属于半自动方式)

自动3:

用于正循环一周,使用开/关按钮进行控制。

(属于半自动方式)

手动控制:

设置手动控制按钮用于启动步进梁运行周期的四种分解动作,即对步进梁的“上升”,“前进”、“下降”、“后退”分别设有开/关按钮,每启动一次开/关按钮,即完成一个动作,每个动作的启动都有与设备性能相适应的条件,在手动状态下步进梁可执行:

正循环:

上升→前进→下降→后退逆循环:

前进→上升→后退→下降踏步:

上升→下降→上升→下降⋯⋯点动控制:

设置机旁点动控制按钮,用于控制步进梁的“上升”、“前进”、“下降”、“后退”等动作,每一个点动动作的启动都应有与之相适应的条件。

自动踏步:

根据轧制节奏,如果出钢间隔大于5min,PLC自动输出踏步指令,踏步周期可由人工设定,这种

控制方式在自动2及自动3状态时无效。

中间保持,根据轧制节奏,如果出钢间隔大于30min,PLC自动输出中间保持指令,即步进梁上升到与固定梁同一高度的位置保持不动。

3.二号台操作工工艺规程岗位名称:

二号台操操作工

岗位职责:

操作出料炉门、出料悬臂辊道,出料辊道、出炉剔除装置的相应操作功能,将钢坯从出钢槽送至轧区并对加热工所属设备作相应了解。

二号台操操作工岗位工艺流程

1.框图

根据轧制节奏

→

打开炉门

→

悬臂辊道将钢坯带出

→

出炉辊道将钢坯运走

↓

钢坯咬入1#轧机←钢坯高压水除鳞

↓

不合格坯剔除

2.工艺概述:

在炉内经过加热炉均匀加热的钢坯从均热段由动梁移到悬臂辊道上,根据轧线生产节奏的要求,

由悬臂辊道把钢坯带出炉内经出炉辊道输送到高压水除鳞处由带有四面喷嘴的除鳞装置将钢坯表面的炉生氧化铁皮用高压水打掉,然后继续由输送辊道将钢坯送入1#轧机进行轧制,如遇轧线生产不顺或堆钢时,将1#轧机前待轧钢坯推到剔除台架上进行回炉组坯再轧制。

工艺要求

工艺制度

工艺标准

工艺技术

工艺条件

执行“红灯停止出钢、绿

出钢温度:

根据所轧制钢

根据生产节奏不许钢坯

钢坯温度合适,不允许有

灯连轧要钢、黄灯单只要

种的不同控制不同的出

在辊道上停留时间过长,

过烧的想象发生。

钢”的规定,

钢温度。

确保上支钢的尾部与下

具体温度见三号台。

支钢的头部在1#入口滑

动导卫内相遇

正常操作接到“加热炉出钢”信号,并且具备钢坯准备出炉信号,出料炉门上升至上位,炉门开启完成,然后启动悬臂辊道将坯料送出加热炉,由出炉辊道输送通过除磷装置,坯料进入除磷后辊道时辊道自动运转输送到1号轧机,坯料咬入后除磷后辊道自动停转。

特殊操作

1.出炉的红钢坯禁止再次返回加热炉。

2.当轧线因故等轧,可将停留在辊道上或末咬入的坯料通过出炉剔除装置剔除回炉。

4.加热工工艺规程岗位名称:

加热工

岗位职责:

主要负责调整好用于加热的助燃风机和煤气装置,加热炉温度控制,炉膛压力调节,炉温与燃烧

岗位工艺流程

1.

框图

2.工艺概述:

炉内微正压燃烧,空煤比适当,各段加热温度满足轧制要求,用测温枪定期测量钢坯出钢温度,生产稳定时定期

点检炉区设备,并做好相应的点检记录。

岗位区域设备及性能参数

序

号

名

称

重点

设备

工艺设备参数

机械设备参数

电气设备参数

1

加

侧进

炉子基本尺寸:

炉子有效长:

27700mm;炉子内宽:

12800

热

侧出

mm(中心对称)炉子外宽:

13800mm(砌体尺寸);坯料

炉

双蓄

规格:

150X150X12000mm预留160*160*12000钢坯入炉

热步

温度:

冷装20℃,热装约600℃,加热温度:

1100~1200℃

进梁

炉子产量:

额定160t/h(冷装)炉底钢压强度:

冷装

式加

444Kg/(冷装),热装556Kg/(热装)燃料及低发热值:

热炉

高炉煤气m3,额定单耗:

冷装GJ/t,热装GJ/t额定

燃料消耗量:

高炉煤气64000m3/h额定空气量:

51200

m3/h额定烟气量:

102400m3/h氧化烧损率≤供热方式

及燃烧器:

两侧交替供热,蓄热式烧嘴空气预热温度:

950—1050℃煤气预热温度:

950—1050℃

炉底水管冷却方式:

汽化冷却蓄热体形式:

蜂窝体换

向阀形式:

全功能隔断型二位三通换向阀炉前空气压

力:

≥7000Pa炉前煤气压力:

≥5000Paz冷却水压力:

≥冷却水耗量:

净环水100t/h,浊环水30t/h,软水7t/h

汽化冷却设计压力:

蒸汽产量:

4—6t/h(绝热

100%—90%)

2

鼓

鼓风

型号:

型号:

Y355L2

全压:

-4

风

机一

11830—11099P

转速:

机

套

a

1450r/min

流量:

功率:

315KW

58902—70682m

电压:

380V

3/h

右旋90°

3

空

空气

型号:

全压:

约

型号:

4500Pa

Y355L1-4

气

引风

流量:

转速:

引

机一

75468—83853m

1450r/min

风

套

3/h

功率:

250

机

右旋90°

KW

电压:

AC380V

4

煤

煤气

型号:

全压:

约

型号:

Y355L2-4

4500Pa

转速:

气

引风

流量:

1450r/min

引

机一

75000—140000

功率:

315KW

风

套

m3/h右旋90°

电压:

AC380V

机

炉前管路系统简介

1.煤气管路系统

高炉煤气来自厂房外的煤气管网,总管直径DN1500m,m压力约5—15KPa,先经过电动蝶阀和盲板阀,再

经过煤气快速切断阀和煤气稳压阀。

从煤气主管分出三路,分别经过三通阀进入二加热段、一加热段和均热段的分配管,每路管道上均设有电动蝶阀和电动盲板阀及流量孔板和气动调节阀。

从炉子各段分配管引出若干根支管,每个支管经过煤气密封蝶阀,接入煤气蓄热式烧嘴。

另外,加热炉在建设完成后,需要进行烘炉,采用点火烧嘴烘炉,燃料为高炉煤气。

2.空气管路系统燃烧用空气由鼓风机(一用一备)供给,鼓风机进口设多页阀,风机采用变频调速控制风量。

空气总管

直径DN1320mm,经空气主管分出三路,分别经过三通阀进入预热段、加热段和均热段的分配管,每路管道上均设有流量孔板和气动流量调节阀。

从炉子各段分配管引出若干根支管,每个支管经过对夹式空气蝶阀,将空气接入空气蓄热式烧嘴.

3.煤气系统吹扫与放散管路本炉采用氮气吹扫,在厂房外煤气总管的盲板阀和快速切断阀之间设有氮气接入点,接管管径DN50。

从炉子各段分配管末端接DN50放散支管汇总炉子两侧的DN80的放散管上,两根DN80的放散管最后汇集到一根DN100的放散总管上;放散支管上设有DN50的截止阀,DN100的放散管上装有两台DN100的截止阀。

在炉子两侧的每一段煤气分配管的末端都设有煤气取样管以便吹扫后取样试验。

4.废气管路系统炉子两侧空气—废气三通换向阀后的废气集中后,由一根DN1320mm空气—废气总管进入空气引风机,引

风机进口设多页阀(电动执行机构驱动),出口烟管接入空气废气烟囱。

炉子两侧煤气—废气三通换向阀后的废气集中后,由一根DN1620mm煤气—废气总管进入煤气引风机,引

风机进口设多页阀(电动执行机构驱动),出口烟管接入煤气废气烟囱。

每一个段的煤气—废气及空气—废气支管上均设有电动调节阀,用以调节烟气量,引风机进口的多页阀用以调节炉压。

5.氮气管路系统氮气(总管直径DN80)接至储气罐(1.5m3)向炉子各用户点供气,用作各种气动阀门、其它气动元件

的动力源。

主要包括气动三通换向阀、气动调节阀、气动切断阀和炉内高温摄像头等设备驱动。

另外还用作煤气管路及点火煤气管路的吹扫放散。

6.步进系统采用液压传动,双轮斜轨式结构,步进时以矩形轨迹运行,即分别进行升、进、降、退的连贯动作,在水平运动和升降运动过程中支行速度是变化的,确保缓起缓停,轻托轻放。

其升降运动由两支液压缸驱动,带上下轮组的升降架沿斜轨道上升和下降,使水平框架及步进梁随之作垂直升降运动,在此过程中,水平缸被锁定。

水平运动由两支液压缸驱动,它直接作用在水平框架上,使这在升降框架上层滚轮上作水平运动,在此过程升降液压锁定。

步进行程,升降200mm,水平280mm,步进周期为28sec。

7.仪控系统

(1)测温点

均热段、一加热段、二加热段炉顶各设置3只S型热电偶,沿炉宽方面均布,均热段、一加热段、二加热段

炉墙两侧每段各2只S型电偶对称测温,

(2)煤气总管压力自动调节及自动切断煤气压力正常时该阀起调节作用,非正常时起切断作用。

如煤气低压、空气低压,事故性停电,人工强制。

(3)烟气温度控制,该系统具有:

烟气温度测量功能、烟气温度超温报警功能、排烟风机启停扣作功能。

(4)烟气含氧量分析仪

将氧含量分析仪安装在两台排烟机后的烟气管道上,测量空气-烟气、煤气-烟气中的氧含量用来调整空-煤比。

控制氧化烧损。

(5)操作站及监控画面设置

本系统设有2个操作员站在和1个工程师站,2个扣作员站的软件和画面完全相同,可同时监控,互为备用,工程师站装有该系统的全套软件和应软件,便于用户修改编辑相关的应用软件和监控画面。

画面内容概述

(6)系统总貌画面以模拟图的形式显示加热炉热工系统的主工参数,如设定值,过程变量,阀门开度(用控制输出信号模拟)

(7)报警总貌画面以表格的形式按报警发生的时间顺序显和记录报警内容,报警等级、发生时间、消失时间、确认时间。

(8)参数设定画面本画面用于炉温设定,以表格的方式将对庆于烘炉曲线的终了炉温设定值;对应于不同钢钏(或不同坯料规格)的多组炉温设定值;相应的过程变量。

以“组”的形式显示在CRT上,用鼠标按“组”选择,一旦革组设定值被选中,则该组数作为当前炉温设定初始值。

(9)段显示画面分段画面应包括本段热工控制流程的所有内容,用模拟图,棒图和动态数字形式显示各个工艺参数的数值,报警状态。

(10)实时趋势以趋势图的形式显示一些主工工艺参数的变化趋势曲线。

(11)历史趋势画面以趋势图的形式显示和保存一些主要工艺参数在一定时间内的变化情况,保存时间可视甲方的要求及硬盘容量确定。

(12)报表打印分生产报表及能源报表两种。

热工制度和各段的供热操作。

适当的采用低温出钢不仅可以显著降低燃料消耗,而且对延长炉体及有关设备的寿命,减少烧损和清渣操作极有意义。

工艺要求

工艺制度

工艺标准

工艺技术

工艺条件

控制炉温,

1.冷却水

1.确保炉内微正

加热温度

保证钢坯

净环水(用于装料辊道、风机、液压站及工业电视等)

压燃烧,空煤比适

见下表

接点压力≥接点流量100t/h(最大)

加热质量。

供水温度≤32℃回水温度≤45℃

当,各段加热温度

2.浊环水(用于水封槽补充水)接点压力≥0.2Mpa接点

满足轧制要求,用

流量30t/h

测温枪定期测量

3.软水(用于步进梁汽化冷却补充水)接点压力≥0.3Mpa接点流量:

7t/h。

钢坯出钢温度

4.燃料

2.当炉子升温至

燃料种类:

纯高炉煤气发热量:

750×KJ/m3

工艺要求时,炉子

接点压力:

5—15Kpa额定消耗量64000m3/h

即可进入正常生

3

接点流量:

73600m3/h

产运行,根据设定

5.氮气

的炉温,由自动控

用于煤气管道吹扫:

接点压力接点流量900m3/h

制系统自动控制

使用制度每次30分钟,间断使用。

煤气、空气流量及

用于仪表、换向阀、炉门升降动力用气:

炉膛压力,必要时

接点压力:

—接点流量6m3/min

也可采取手动操

作。

不同钢种的加热温度参数表

牌号

加热二段(0C)

加热一段(0C)

均热段(0C)

出钢温度(0C)

HRB335

800—950

1050—1100

1050—1150

1000—1100

HRB400(含Nb)

850—1000

1100—1200

1150—1200

1100—1150

HRB400(含V)

800—950

1000—1100

1050—1150

1000—1100

HRB500(含Nb)

850—1000

1100—1200

1150—1200

1100—1150

HRB500(含V)

800—950

1000—1100

1050—1150

1000—1100

HPB235

800—950

1050—1100

1050—1150

1000—1100

HPB300

800—950

1050—1100

1050—1150

1000—1100

待轧时按下表控制炉温

待轧时间

均热段炉温

加热段炉温

5~10分钟

不降温

不降温