WD70B桅杆式起重机安装与拆除方案.docx

《WD70B桅杆式起重机安装与拆除方案.docx》由会员分享,可在线阅读,更多相关《WD70B桅杆式起重机安装与拆除方案.docx(18页珍藏版)》请在冰豆网上搜索。

WD70B桅杆式起重机安装与拆除方案

第一部分WD70B桅杆式架梁吊机安装

一、工程概况:

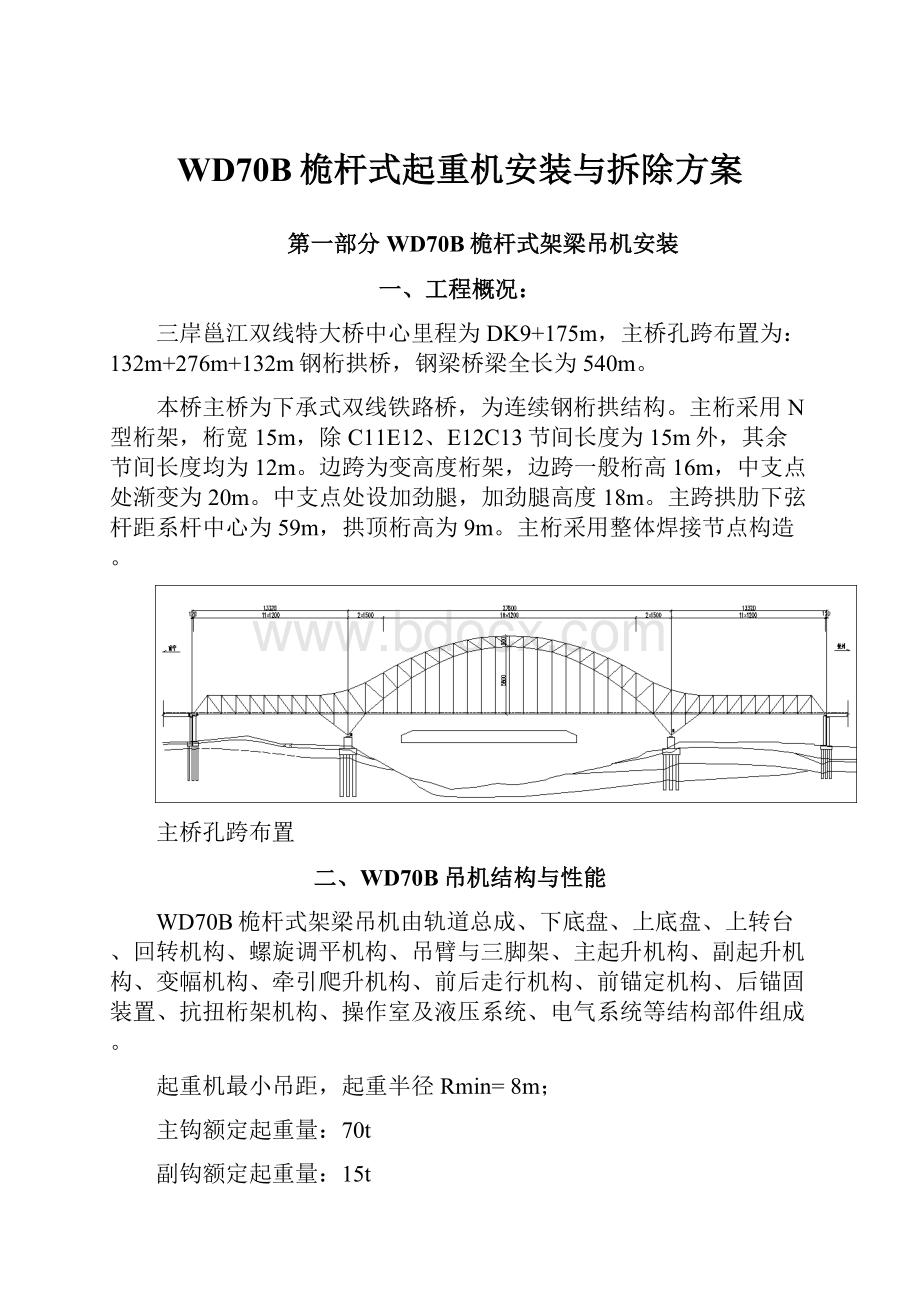

三岸邕江双线特大桥中心里程为DK9+175m,主桥孔跨布置为:

132m+276m+132m钢桁拱桥,钢梁桥梁全长为540m。

本桥主桥为下承式双线铁路桥,为连续钢桁拱结构。

主桁采用N型桁架,桁宽15m,除C11E12、E12C13节间长度为15m外,其余节间长度均为12m。

边跨为变高度桁架,边跨一般桁高16m,中支点处渐变为20m。

中支点处设加劲腿,加劲腿高度18m。

主跨拱肋下弦杆距系杆中心为59m,拱顶桁高为9m。

主桁采用整体焊接节点构造。

主桥孔跨布置

二、WD70B吊机结构与性能

WD70B桅杆式架梁吊机由轨道总成、下底盘、上底盘、上转台、回转机构、螺旋调平机构、吊臂与三脚架、主起升机构、副起升机构、变幅机构、牵引爬升机构、前后走行机构、前锚定机构、后锚固装置、抗扭桁架机构、操作室及液压系统、电气系统等结构部件组成。

起重机最小吊距,起重半径Rmin=8m;

主钩额定起重量:

70t

副钩额定起重量:

15t

主钩最小起重作业半径:

8m主钩最大起重作业半径:

36m

副钩最小起重作业半径:

副钩最大起重作业半径:

主钩回转角度:

±60º副钩回转角度:

360º

最大起重力矩:

70t×28m

最大起升高度:

100m;

变幅角度:

º~78º

回转角度:

不小于±45º

爬行坡度:

最大上坡角度º

整机重量:

237t,单件最大重量小于20t

三、WD70B吊机拼装前的准备工作

1.在钢梁的A2~A3上弦拼装位置满铺安全网,安全网均牢固绑扎在上弦的弦杆与上平联的连接系上。

A3~A4节间与后续节间的安全网需要在安装完毕上弦、上平联后满铺安全网。

2.在左线侧E2E3桥面上,安装上桥踏步梯。

踏步梯形式详见设计事业部相关设计图纸。

在钢梁上弦,纵向需在轨道上设置栏杆,横向使用工20做脚手支承,工20支承杆设钢丝绳软扶手,底面满铺脚手板。

吊机的底盘上、上车体位置需要张挂安全踏步梯。

3.清除拼装钢梁上与拼装无关的一切杂物,打扫平整,试拼钢梁上有便于行走的通道;

4.拼装钢梁上不得有易燃、易爆等危险物品;钢梁桥面上设置4~6个泡沫灭火器以备急需;

5.吊机拼装全过程均为高空作业,进入拼装场地人员的安全帽、安全带等防护用品必须穿戴整齐,进入钢梁拼装场地前必须穿好防滑鞋,系好安全带确保安全生产;

6.拼装现场须应配备两台以上电焊机及氧气乙炔割刀,辅助用工具如铁锤、扳手、钢卷尺、水平仪、枕木、木质楔块等辅助工具,35t千斤顶四台;

7.各滑轮轴承部位加满钙质润滑脂,各定位轴转动部位加好润滑机油,各卷扬机、减速机、回转轴承等润滑部位按规定加好润滑油。

8.本起重机最大单件重量约为20t,最大件外形尺寸为11m×3.5m×2.1m,整机外形尺寸(平坡状态安装尺寸)×。

9.回转支承、吊臂、以及各结构件的拼装螺栓均需扭力扳手严格按照设计扭矩预紧。

本机各结构部位高强度螺栓拧紧力矩按下表标准执行,高强度螺栓拧紧采用先初拧、后终拧两阶段执行。

本机螺栓拧紧力矩表

螺栓尺寸

M12

79N•m

M16

195N•m

M20

395N•m

M24

680N•m

M30

1350N•m

M42

3800N*m

10.杆件外观目测检查

对照发运清单,装箱单,开箱检查零件是否漏项。

外观检查,查各零件是否因运输等原因而损坏;检查是否因自然原因而失效。

四、安装机械设备与材料配置:

安装WD70B桅杆式架梁吊机拟投入的主要施工机械设备详见“表1拟投入的主要施工设备表”。

表1拟投入的主要施工设备与材料表

序号

设备名称

规格型号

数量

承载(运输)能力

备注

1

装载机

ZL-50

2

2

汽车吊

QY-25

2

25t

3

汽车吊

42m主臂

2

35t

4

门吊

2

35t

预拼场

5

提升站

2

70t

提升站

6

40t平板运输车

2

40t

7

万能杆件支架

22×2m

2

8

枕木垛

40

9

钢丝绳

Ф22-28

400m

10

电焊机

2

支架与脚手制造

11

电动扳手

4

高栓施拧

12

全站仪

Tc1800

1

测量

13

精密水准仪

2

14

轴力扭矩仪

1

试验

五、安装总体步骤:

第1步(拼装轨道)---第2步(前、后走行机构安装)---第3步(下底盘安装)---第4步(后锚固安装)---第5步(上底盘安装)---第6步(螺旋调平机构安装)---第7步(上转台及回转机构安装)---第8步(卷扬机安装)---预拼吊臂与安装吊臂前支点支架---吊臂安放在上弦---汽车吊机上桥---吊臂临时就位---第9步(三角架安装)---其它结构安装---起吊臂---检查试车---试吊

根据70t提升站的高度,除三角架、三角架的斜撑、抗扭装置、螺旋调平机构这五根构件用35t汽车吊机吊装、吊臂用提升站与35t汽车吊机抬吊外、其余构件全部使用70t提升站安装。

六、拼装步骤

1、轨道铺设:

轨道总成总重量15163Kg。

轨道在地面上组成轨排,长短轨枕错开布置,轨枕间距300mm。

将轨道用螺杆固定在枕木上,轨道设阴阳公母扣,公母扣楔入凹槽后打入Ф34销轴连接。

销轴端头设开口销防止销轴滑出销孔。

测量画出钢梁上弦杆中心线,以控制两轨道的间距。

根据吊机站位图,吊机前支腿位于A2A3间,距离A3节点1069mm,铺设15m轨道。

轨排由提升站分节整体吊装就位,在钢梁上弦杆顶面铺设轨排,用Ф20螺杆及L90*90*7角钢形成抱箍将轨排锚固在钢梁上弦杆上。

要求左右两侧轨道中心线与钢梁中心线重合,即两侧轨道中心距15误差不大于5mm。

2、前、后走行机构安装:

前、后走行机构总重量15852Kg。

起吊前、后走行机构,用枕(方)木和木楔块操垫前、后走行机构,用Ф16钢丝绳将前后台走行机构捆绑固定在轨道上。

用水平仪检查四走行机构标高,其水平标高误差小于3mm。

3、下底盘安装:

下底盘结构尺寸为×,重量17783Kg。

下底盘散件上桥,在上弦原位拼装。

先安装左右侧纵梁,再安装横梁与连接系。

待整个结构安装成整体后进行螺栓的初拧、终拧。

4、后锚固安装:

后锚固总重量5696Kg。

将锚杆与拉钩预拼好,吊装使锚杆从下向上插入下底盘的锚定梁中,旋入大螺母,用螺旋扣将后锚固两侧拉钩固定在钢梁上,安装定位垫块并将垫块焊于下底盘锚定梁上。

5、上底盘安装:

上底盘结构尺寸为×12.85m,重量64714Kg。

分10吊安装,其中图纸WD70B-09-00中构件在钢梁上弦按1-2-2-4-5-7-4-3-8-6顺序组拼在一起,重量,安装过程中在连接部位打入3~6个定位冲钉,补充足够数量螺栓,用普通扳手将螺栓临时拧紧;在构件3安装完成后,上底盘架形成整体,将连成整体后的上底盘再按先按先拧中间构件5构件7连接螺栓,再拧构件1构件4连接螺栓,再拧构件2构件3与构件3构件4连接螺栓,螺栓施拧按初拧、终拧的程序进行。

高强度螺栓施工方法同钢梁拼装,先初拧、终拧高栓,再退冲钉,补充高强螺栓,初拧、终拧螺栓。

6、螺旋调平机构安装:

螺旋调平机构总重量7068Kg。

螺旋调平机构可在上底盘后横梁吊装完成后安装。

先进行整体预拼,将长螺杆旋入调平螺母内,调整螺杆端部销孔中心距调平机构轴承座的转轴中心的距离为755毫米,完成减速机等所有部件拼装后整体吊装,螺杆下部与下底盘调平支座铰接,调平机构上的支座与上底盘后横梁间安装螺栓及剪力销。

调平机构安装完成后可撤出上底盘临时支撑。

由35t汽车吊安装,吊机站立于A1A2间起吊三角撑斜杆位置安装。

7、上转台及回转机构安装:

上转台及回转机构重量7906Kg,由70t提升站安装。

1)将回转支承的外圈安装螺栓预装入回转支承,螺母轻轻带紧;

2)吊装回转支承(约5t),回转支承内圈与上底盘总成的上底盘中间梁栓接,内圈螺栓用力矩扳手按图纸要求预紧到位;

3)取下预装的外圈螺栓上的螺母及垫片;

4)吊装上转台结构,转台下部与回转支承外圈螺栓栓接,外圈螺栓用力矩扳手按图纸要求预紧到位;

5)安装两台回转减速机。

8、卷扬机安装:

卷扬机总成重量为21000Kg,其中主起升卷扬机重量约10t,变幅卷扬机重量约10t,高度位于上弦;副起升卷扬机重量约,高度位于上弦,钦州岸需要使用汽车吊机就位,南宁岸可以使用提升站就位。

主起升卷扬机、变幅卷扬机安装完毕后,需要吊装35t汽车吊机上桥,钦州岸利用35t汽车吊安装副起升卷扬机(约)。

9、吊臂安装:

吊臂总重量15300Kg,长度为36.5m。

在地面将吊臂拼装成整体,由70t提升站提升至钢梁上弦,平放在上弦的上平联上。

吊臂临时支承架用万能杆件拼装,底部纵向6米宽度以增强稳定性,上端横桥向6米宽度以便于两侧设施工操作平台。

支承架高度22.6m,顶端设枕木垛支垫于吊臂25m大节点处。

计算好吊臂的节点距离铰座销轴的位置,安装吊臂前端的支撑架,再由70t提升站起吊后端,35t汽车吊起吊前端,将吊臂后端铰座销轴就位,前端吊臂上倾,角度略大于2°,吊臂25m大节点支承在支承架的枕木垛上。

吊臂临时就位处起吊高度距离桥面约30m,提升站拴吊吊臂10m节点处,35t汽车站与距离E6节点7.1m处,吊拴吊吊臂第26.6m节点处,吊机仰角79度,吊距6.3m,吊臂长度32m,根据吊重曲线,35t汽车吊此位置处吊重达到9t,满足吊重吊距要求。

10、三角架安装:

三角架总重量10635Kg。

三角架斜杆重量,竖杆。

因顶端高度超出提升站的横梁底部,故先采用提升站将三角架散件起吊至上弦,先安装前端斜杆,汽车吊用2对钢丝绳拴吊斜杆,汽车吊机转轴中心距离E3节点,吊臂长度32m,将斜杆底部销轴安装上,提升站移动,将斜杆临时支承在提升站顶端。

此位置处汽车吊机吊臂,吊距处吊重可以达到,满足要求。

在提升站顶端搭设三角架上端销轴安装施工平台,汽车吊机在起吊斜杆原位,再安装三角架竖杆,用2台5~10t导链对位,将三角架上端销轴对好后,使用35t吊机提升三角架总成上端,安装竖杆下销轴。

汽车吊机安装三角架斜撑、抗扭装置。

11、中央集电环安装:

12、副起升机构安装

穿副起升钢丝绳,安装副起升防转、取力装置。

13、主起升机构安装

穿主起升钢丝绳,安装主起升防转、取力装置。

14、变幅机构安装:

15、牵引爬升机构安装:

牵引爬升机构重量6153Kg

16、抗扭桁架安装:

抗扭桁架重量1848.6Kg

17、吊装司机室、梯子平台等辅助结构:

18、液压系统、电气系统安装调试:

19、前锚定机构安装:

前锚定机构总重量4108Kg。

为满足试车与试吊的需要,将前端A3~A4节间的轨道铺满并设置前端走行限位。

因其它原因,钢梁上弦A3A4没有设置拉座板,故在下一节段钢梁起吊施工前安装前锚定机构。

吊装前锚定箱梁,用销轴将其固定在钢梁拉座板上,安装其余拉板及销轴等。

拆除安装临时辅助设施,准备试车。

七、调试、检查、准备试车

检查轨距、轨顶标高、各种限位、各销轴连接质量、锚固措施与焊缝质量、控制系统、液压系统、电气设备电路系统、调平系统等是否正常工作。

八、荷载试验

详见有关机械荷载试验规程。

九、附图

1、吊机拼装施工顺序图

2、三角架安装施工顺序图

3、吊臂安装施工顺序图

第二部分WD70B桅杆式架梁吊机拆除

一、吊机拆除总体方案:

三岸邕江大桥钢管拱合拢,吊索塔架拆除后,WD70B桅杆式架梁吊机退回至A6A7节间,35t汽车吊机上桥,WD70B桅杆式架梁吊机继续后退至A4-A5节间,拆除前锚固结构,利用架梁吊机安装A6A7节间上弦支撑架,将吊机吊臂落在支承架上(支撑架支点的位置需落在吊臂的节点上)。

利用汽车吊拆除架梁吊机的控制系统、起重系统、液压系统、控制系统,再用汽车吊机拆除架梁吊机后三角架与螺旋调平机构---拆除吊臂与支撑架---拆除卷扬机、上转台及回转机构---拆除上底盘5-8构件,拆除上底盘1-4构件---拆除后锚固---拆除下底盘---拆除前后走行机构---拆除轨道

二、各部件拆卸细则:

1.变幅机构拆卸

1)松开三角架上变幅钢丝绳死头,将变幅钢丝绳全部缓慢卷入变幅卷扬机滚筒上;

2)拆除变幅动滑轮组;

3)拆除钢丝绳浇铸索具。

2.主起升机构拆卸

1)松开主钩上钢丝绳死头,将主钩钢丝绳全部缓慢卷入主钩卷扬机滚筒上;

2)拆除70t滑轮组。

3.副起升机构拆卸

1)松开副臂头部钢丝绳死头,将副钩钢丝绳全部缓慢卷入副钩卷扬机滚筒上;

2)拆除15t吊钩滑轮组。

4.牵引爬升机构及前锚定机构拆卸

1)松开前锚定机构上钢丝绳死头,将牵爬钢丝绳全部缓慢卷入牵爬卷扬机滚筒上;

2)拆除前锚定机构。

5.电气系统拆卸

1.拆卸前必须核实起重机处于断电状态;

2.首先拆卸起重机的电源电缆;

3.拆卸各机构及照明、控制电路、司机室、电气柜的接电电线;

4.拆卸司机室、电气柜、监视器材、照明器材等外部电气设施。

6.液压系统拆卸

1)前、后走行机构液压系统拆卸

2)拆卸前必须核实该系统压力为0;

3)拆除系统油管,管内残余油倒至准备好的容器;

4)拆除系统液压站。

7.吊臂拆卸

吊臂整体拆卸至地面后再进行分段解体。

8.三角架拆卸

按照三角架安装步骤的逆顺序操作,依次拆除三角架。

9.卷扬机拆卸

依次拆卸副起升卷扬机、主起升卷扬机、变幅卷扬机、牵引卷扬机。

10.上转台及回转机构拆卸

按照上转台及回转机构安装的逆顺序操作,依次拆除上转台及回转机构。

11.中央集电器拆卸

12.抗扭桁架拆卸

松开抗扭桁架的各紧固件、连接件,将抗扭桁架结构体垂直向上吊离起重机底盘结构。

13.螺旋调平机构拆卸

1)在上底盘左右两根纵梁后部设临时支承支承上底盘重量;支承位置与安装时的位置一样;

2)拆除螺旋调平机构,转运至地面后将螺杆与齿轮螺母解体。

14.上底盘拆卸

按照上底盘安装的逆顺序操作,依次拆卸上底盘结构。

其中上底盘5-8构件整体拆除卸至桥面下打散,上底盘1-4构件拆除需要在上弦散拆。

15.后锚固拆卸

先拆除后锚钩,再拆除后锚螺杆。

16.下底盘拆卸

1)按照安装时的要求对前、后走行机构进行临时锚固;

2)按照下底盘安装的逆顺序操作,依次拆卸下底盘结构。

17.前、后走行机构拆卸

18.轨道拆卸

三、安全注意事项

该起重机安装于钢桁梁上弦,属于高空作业,为了确保人机安全,特拟订下列安全注意事项:

1)项目部和生产设备厂家专门成立一个设备拆卸领导小组;

2)起重吊装作业必须有专职指挥,持证上岗,由指挥人员统一指挥,在部件拆卸和大件整体吊装过程中,保证通信畅通、信号明确,参与拆卸的工作人员必须坚守岗位,各司其责,一切行动听指挥,有条不紊;

3)在拆卸过程中所有人员必须带好劳保防护用品,安全帽,安全带等;

4)起重机机构件存放时应安置平稳,并用枕木放平垫实.枕木要对称放置,地面应结实,防止下沉导致结构变形。

如起重机在较长时期内放置在露天时,要遮盖好,妥加保护;

5)拆卸前应组织有关人员认真研究图纸,根据技术要求消除由于运输不当或保管不当所产生的误差和缺陷。

所有结构的拆除遵循先装的后拆,散拆下桥的原则。

6)拆除吊臂之后,汽车吊机可以下桥,后续结构全部使用70t提升站拆除。

拆除螺旋调平机构时,需要注意操垫,保持上车体的稳定结构。

7)拆除各结构时需要设置稳固的安全爬梯及施工脚手及平台。

操作平台与结构同步拆除。

8)每次吊装都得检查所用钢丝绳状况是否符合安全技术要求;

9)起重机的装、卸车,搬运时,应特别避免扭、弯、撞击;

10)以上大风禁止吊装作业;

11)禁止地面操作人员在正在进行吊装作业的下方停留或任意通过;

12)对拆卸、吊装中发现不安全因素或违章操作行为予以制止;

13)在工地安装后,根据装箱单清点零件,并将结果记在“设备档案”中,拆卸后同样对各零部件进行清点,做好“设备档案”;

14)拆卸时根据现场条件尽量对分部件整体拆卸,在地面上解体;

15)特种作业人员中包括起重工、电工、吊车操作人员、实验员等必须进行专业培训,经主管部门考试合格后,持证上岗,应认真审查特种作业人员的操作证件是否有效,无证或证书过期人员严禁上岗;