喷射混凝土试验试验总结.docx

《喷射混凝土试验试验总结.docx》由会员分享,可在线阅读,更多相关《喷射混凝土试验试验总结.docx(12页珍藏版)》请在冰豆网上搜索。

喷射混凝土试验试验总结

喷射混凝土控制要点

一、原材料技术指标

1.集料技术要求:

(1)粗集料技术要求:

喷射混凝土采用坚硬耐久的碎石或卵石,粒径不宜大于15mm,钢纤维喷神混凝土粒径不宜大于10mm,当采用碱性速凝剂时,石料不得含活性二氧化硅。

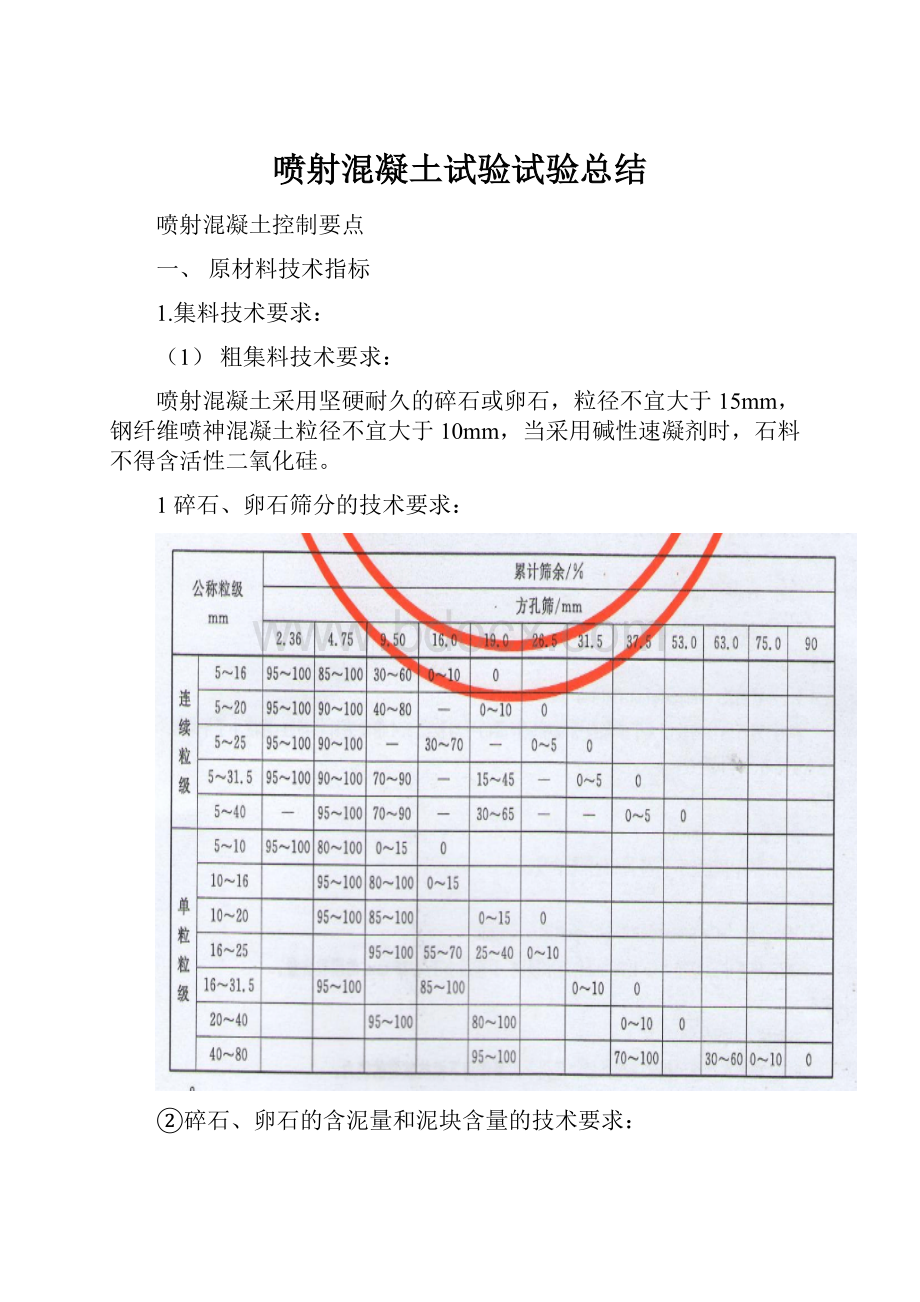

1碎石、卵石筛分的技术要求:

②碎石、卵石的含泥量和泥块含量的技术要求:

③针片状含量技术要求:

④有害物质含量技术要求:

⑤坚固性技术要求:

⑥母材抗压强度的技术要求:

在水饱和状态下,其抗压强度火成岩(花岗岩、流纹岩、闪长岩、安山岩、辉长岩、玄武岩、橄榄岩、伟晶岩等)应不小于80MPa,变质岩不小于60MPa,水成岩应不小于30MPa.(其中隧道、路面用母材试件尺寸为:

50mm*50mm*50mm,桥梁为:

70mm*70mm*70mm)

⑦压碎值指标:

⑧其他指标:

类别

Ⅰ类

Ⅱ类

Ⅲ类

空隙率(%)

≤43

≤45

≤47

吸水率(%)

≤1.0

≤2.0

≤2.0

膨胀率(%)

<0.10

表观密度kg/m3

≥2600

(2)细集料技术要求:

喷射混凝土应采用硬质洁净的中砂或粗砂,细度模数宜大于2.5,含水率一般为5%-7%,使用应前一律过筛。

对于砂浆用4.75mm筛孔的累计筛余量为0,砂的实际颗粒级配除4.75mm和0.06mm筛档外,可以略有超出,但各级累积筛余超出值总和应不大于5%。

1细集料筛分的技术要求:

②细集料含泥量技术要求:

③其他技术要求:

表7

类别

Ⅰ

Ⅱ

Ⅲ

质量损失%

≤8

≤8

≤10

单级最大压碎指标%(机制砂)

≤20

≤25

≤30

表观密度kg/m3

≥2500

松散堆积密度kg/m3

≥1400

空隙率%

≤44

碱集料反应

试件应无裂缝、酥裂、胶体外溢等现象,在规定的试验龄期膨胀率应小于0.1%

2.水泥技术要求:

(1)水泥的组成成分:

(2)水泥的化学指标:

其中水泥中碱含量按NaO2+0.658K2O计算值表示,若使用活性骨料,用户要求提供低碱水泥时,水泥中的碱含量应不大于0.06%或由双方协商确定。

(3)水泥的物理指标:

1初终凝时间:

硅酸盐水泥初凝时间不小于45min,终凝不大于390min;普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥水泥初凝时间不小于45min,终凝不大于600min。

2安定性:

沸煮法合格

3强度:

不同品种不同强度等级的通用硅酸盐水泥,其不同龄期的强度应符合表3的要求:

4细度:

硅酸盐水泥和普通硅酸盐水泥以比表面积表示,不小于300m2/kg,矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥水泥以筛余表示,80μm方孔筛筛余不大于10%或45μm方孔筛筛余不大于30%。

3.速凝剂的技术要求:

(1)匀质性指标:

实验项目

指标

液态

粉态

密度

应在厂控值的±0.2g/cm3

--

氯离子含量

小于生产厂最大控制值

小于生产厂最大控制值

总碱量

小于生产厂最大控制值

大于生产厂最大控制值

PH值

应在厂控值的±1之

细度

--

80μm筛余应小于15%

含水量

--

≤20%

含固量

小于生产厂最小控制值

--

(2)掺速凝剂的净浆和硬化砂桨性能指标

产品等级

试验项目

净浆

砂浆

初凝时间

终凝时间

1d抗压强度间

28d抗压强度

一等品

≤3min

≤8min

≥7.0

≥75

二等品

≤5min

≤12min

≥6.0

≥70

二、原材料对喷射混凝土的影响

1、速凝剂的影响:

(1)速凝剂掺量对水泥凝结时间的影响:

速凝剂掺量(3%-8%)对水泥凝结时间的影响试验可知;速凝剂的掺量越高其凝结时间不一定就越大,而是有一个最佳点。

掺量

掺入方式

水灰比

温度

湿度

初凝

终凝

3%

机械搅拌

0.4

20-26

70

11′20〞

25′26〞

4%

机械搅拌

0.4

20-26

70

5′25〞

11′43〞

5%

机械搅拌

0.4

20-26

70

4′32〞

10′40〞

6%

机械搅拌

0.4

20-26

70

3′50〞

9′46〞

7%

机械搅拌

0.4

20-26

70

4′58〞

10′49〞

8%

机械搅拌

0.4

20-26

70

5′51〞

11′53〞

(2)速凝剂对混凝土强度的影响:

①考虑现场喷射混凝土实际喷射效果以及经济性因素。

速凝剂掺量为4.5%时效果最佳,因此我试验室按4.5%和0%的掺量进行强度试验结果如下:

生产厂家

外加剂掺量

7d强度

28d强度

成型方式

塌落度

养护方式

***

0%

33.0Mpa

45.2Mpa

喷射成型

135mm

标养

4.5%

27.0Mpa

36.6Mpa

喷射成型

135mm

标养

强度损耗

18.2%

19.0%

从以上表格数据可以总结得出:

***生产的液体速凝剂掺量为4.5%时,对混凝度强度的损耗大概为20%左右(备注:

现场抽芯数据还未取证,2、3月份下台阶未喷射,本人认为最重要)。

②从配合比水泥用量上进行对比,见下表:

水泥用量

速凝剂掺量

7d强度

28d强度

备注

420

3%

27.9

36.6

坍落度110

4%

24.8

32.5

5%

24.2

30.4

6%

23.6

25.8

430

3%

26.8

34.7

坍落度120

4%

21.3

31.5

5%

21.4

29.4

6%

21.7

28.2

440

3%

27.7

34.3

坍落度120

4%

20.2

26.8

5%

23.2

30.6

6%

18.9

27.5

450

3%

27.5

36.9

坍落度120

4%

25.9

34.5

5%

26.8

33.4

6%

20.2

27.6

460

3%

28.5

39.7

坍落度135

4%

27.7

37.8

5%

27.6

36.1

6%

24.1

33.2

以上数据是保持大致相同的坍落度,砂率、水灰比保持不变的情况下进行的,外加剂的掺量是按水泥用量的掺量来进行的,也就是说水泥用量越少,速凝剂掺量就越少,对混凝土的强度影响就越少。

表格中420和460的水泥用量强度普遍最高,粗略判断应该成正太分部状态,个人认为此部分数据有待进一步进行长期、大量的试验数据来判断,由于420的水泥用量现场的混凝土有时候不够粘(攥在手里不成团),因此推荐使用460的水泥用量或者更高水泥用量。

(备注:

强度有点凌乱,有可能是喷射问题,切割不均匀、拌合楼出料问题等,因此需要大量试验数据来下最终结论)

2、原材料对喷射混凝土影响:

①由于以上两次试验的水泥为金鹰水泥,且水泥28天强度抗压为59.8Mpa,强度为60Mpa以上(强度很高,基本上等同于是52.5强度等级的水泥)。

如果水泥强度降为49.8Mpa(也合格)时,实际水泥混凝土强度会与很大的下降。

所以说水泥强度对混凝土的强度有直接影响。

2砂细度模数偏小、含泥量过大、氯离子含量过高、贝壳等有害物质含量过高也会引起混凝土强度偏低。

3碎石针片状含量高、含泥量过大、泥块含量过高等因素引起混凝土强度偏低。

三、影响喷射混凝土喷射效果的因素及解决方案

1、湿喷作业存在的问题;

(1)断面扫描反算的回弹量大,前期裸洞约为30%左右,近期拱架段约为25%左右。

(2)材料消耗超标。

(3)平整度差或侵限,特别是拱架段较为突出。

(4)拱架段或拱顶超挖较大处空洞和“肋骨”现象以及掉块很难杜绝。

2、造成上述问题的影响因素;

(1)速凝剂质量不稳定,部分批次初、终凝时间超标。

(2)砂石材料的不稳定:

碎石含有超粒径的大石造成湿喷机赌管,碎石针片状大、砂石含泥量偏大造成混凝土的粘结性差、强度低等。

(3)湿喷料的和易性、坍落度不稳定,坍落度损失过快,罐车洗车后罐里的水未能及时清理干净,混凝土料的塌落度很大;另外混凝土本身的水泥浆过少,粘结性差,造成回弹量大、强度低等。

(4)机械本身的故障。

(喷管未清理干净,造成混凝土结块堵管。

速凝剂泵不能正常工作造成速凝剂使用不正常。

)

(5)超挖大,没进行分层喷射或喷层过厚。

(6)机手操作不熟练。

3.喷射混凝土施工管控措施;

(1)严格控制速凝剂质量,除了满足室要求外还需确保现场喷射掺量要求;每批进场的速凝剂都进行抽检,发现质量异常则按退货处理,如接连出现3次不合格,清退该厂家以确保进场的速凝剂质量满足施工要求;

(2)每班安排试验室人员进行湿喷料的跟踪和原材料砂石材料的监控,掌握砂的细度模数、含水率及瓜米石的含粉量、粒径大小,并根据材料情况动态调整配比,确保湿喷料的和易性、坍落度满足机组使用要求;并经常对拌和站操作人员和装载机操作手进行技术交底和过程监控;通过出场和到场砼坍落度的检测确保到场砼满足机组喷射要求,到场坍落度应按12-14cm控制;

(3)及时对湿喷机进行保养、维护、检查。

对速凝剂、混凝土计量系统进行标定、检查、维护。

(4)开挖时尽量做到控制好钻孔的精度和角度,并采用导爆素进行间隔装药,控制好光面爆破效果,减少超挖量;如遇岩层破碎造成超挖较段需挂网片进行分层喷射,且喷射时严格控制喷层厚度、喷射角度、喷射距离、喷速以及根据湿喷料坍落度调整速凝剂掺量。

(5)通过厂家师傅和熟练的老师傅进行“传、帮、带”做好培训,并让不熟练操作手多实践和多练习,且根据操作要点要求和老师傅的经验不断总结和摸索更适合自己的操作方式;