整理1钻孔桩方案.docx

《整理1钻孔桩方案.docx》由会员分享,可在线阅读,更多相关《整理1钻孔桩方案.docx(13页珍藏版)》请在冰豆网上搜索。

整理1钻孔桩方案

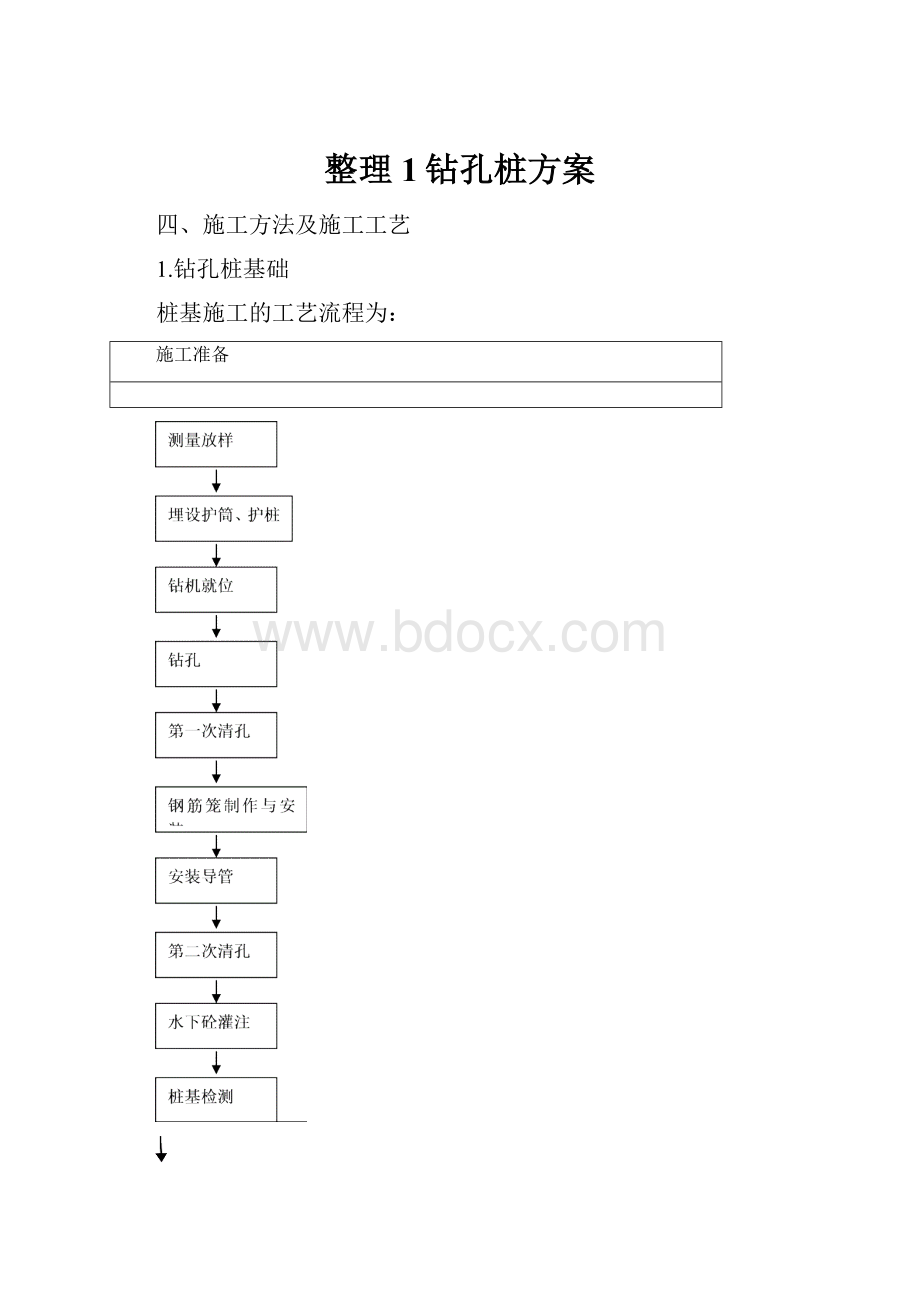

四、施工方法及施工工艺

1.钻孔桩基础

桩基施工的工艺流程为:

施工准备

主要施工方法:

(1)施工准备

①平整场地

由于大部分桩基位于鱼塘,则在桩基施工前,必须把桩基位置用良性土填筑,必要时进行清淤换填,然后用推土机找平压实,使机械顺利进场,并确保钻机在施工中的稳定。

②测量放样

钻机就位前,组织测量人员,根据设计要求进行测量放样,准确测定桩位。

③埋设护筒

护筒采用8mm厚钢板制作,内径比桩径大40cm,护筒应坚实、不漏水。

护筒顶面高出地下水位2m,还应满足孔内泥浆面的高度要求,在旱地或筑岛时还应高出施工地面0.5m,护筒顶埋置深度应符合下列规定:

Ⅰ.岸滩上,黏性土应不小于1m,砂土类应不小于2m。

当表层土松软时,宜将护筒顶埋置到较坚硬密实的土层中至少0.5m。

岸滩上埋设护筒,应在护筒四周回填黏土并分层夯实。

可用锤击、加压、振动等方法下沉护筒。

Ⅱ.护筒顶面中心与设计桩位偏差不得大于5cm,倾斜度不得大于1%,钻进过程中要经常检查护筒是否发生偏移和下沉,如有要及时处理。

④埋设护桩

钻孔桩施工前要复测桩位,钉设十字护桩,护桩采用混凝土或砂浆包裹固定,护桩之间要相互通视,以备开钻后控制好钻孔孔位。

⑤泥浆调制

泥浆沉淀池设在沿纵轴方向两相邻承台之间,用于沉淀钻渣,贮存泥浆,通过泥浆泵实现泥浆循环利用。

施工时要注意防止泥浆漫流,污染环境。

钻孔桩泥浆制浆采用粘性土或膨润土,保证粘土具有较好的分散悬浮性和造浆性。

泥浆性能指标,应按钻孔方法和地质情况确定并应符合下列规定:

泥浆比重:

钻孔时泥浆比重为1.1~1.3。

黏度:

一般地层16~22s,松散易坍地层19~28s。

含砂率:

新制泥浆不大于4%。

胶体率:

不大于95%。

PH值:

应大于6.5。

为提高泥浆粘度和胶体率,可在泥浆中掺入适量的碳酸钠、烧碱等,其掺量应经试验决定。

造浆后试验全部性能指标,钻孔过程中应随时检查泥浆比重和含砂率,并填写“泥浆试验记录表”。

⑥钻机就位

钻机自行移动就位对中。

钻机就位底座下垫适当枕木,保持稳固、水平,防止钻进过程中钻机移位、下沉。

钻头中心应与桩位中心重合。

(2.)钻孔

根据桥位地质情况,采用正循环钻进,钻头采用十字型冲击钻头。

钻孔过程中应注意以下技术要点:

①开钻时钻头中心与桩位中心的偏差不得大于5cm。

孔内线灌注泥浆,也可直接投放粘土,用钻头以小冲程反复冲击造浆,使护筒底口以下2~3cm范围内的孔壁坚实、不漏,并竖直圆顺,能起导向作用。

开钻时宜低档慢速钻进,钻至护筒下1m后再以正常速度钻进,在钻进过程中要根据地质情况适时调整钻进参数。

②钻孔时,孔内水位宜高于护筒底脚0.5m以上或地下水位以上1.5~2.0m。

在冲击钻进取渣和停钻后,应及时向孔内补水或新鲜泥浆,保持孔内水高度和泥浆比重粘度,防止坍孔,同时应将钻头提出孔外,孔口应加覆盖。

③要及时如实填写钻孔记录表,要求每2小时记录一次,入岩后每钻进1m取样一次,当岩层发生变化时要及时取样、记录,渣样要妥善保管。

④钻进过程中,必须勤松绳,适量松绳,防止打空锤,避免钢丝绳承受过大的以外荷载而遭受破坏。

每次松绳量应按地质情况、钻头形式、钻头重量决定。

⑤钻进时应使冲程在一定范围内经常变动,不可长时间采用同一冲程,以免冲成十字槽或梅花孔,而发生卡钻。

钻岩时冲程宜为1.5~2.5m,不得用大冲程冲击岩层,以免损坏钻头,为了正确提升钻头的冲程,在钢丝绳上做出醒目标记。

⑥吊钻头的钢丝绳必须选用同向捻制、柔软优质、无死弯和无断丝者,安全系数不应小于12。

钢丝绳与钻头间须设转向装置并连结牢固,钻进时,经常检查钻头的转向装置,使钻头在钻进中能自由转动;经常检查钢丝绳,发现钢绳磨损严重、钢丝绳联接不牢固等要及时加固处理。

起落钻头时,速度宜均匀,不可过猛或骤然变速以免碰撞孔壁。

⑦钻孔工地应有备用钻头,检查发现钻孔钻头直径磨耗超过15mm时应及时更换、修补。

更换新钻头前,应先检孔到孔底,确认钻孔正常时方可放入新钻头。

⑧发现孔位有偏差时,要及时回填小片石或卵石与粘土混合物进行纠偏处理,回填高度应高出偏孔处0.5m,待填料沉淀后再重新钻孔纠偏。

⑨钻至设计孔底标高后,用测绳测量孔深和孔底沉渣,并用长度为桩径4~6倍、直径同桩径的检孔器检查垂直度、孔径,各项指标符合要求后报请监理工程师验孔。

⑩为防止由冲击振动导致邻孔孔壁坍塌或影响邻孔已浇筑砼的强度,应待邻孔砼抗压强度达到2.5MPa后方可开钻。

(3)第一次清孔

钻孔至设计高程,报检合格后,开始进行第一次清孔,清孔采用换浆法,使泥浆性能指标、孔底沉渣基本符合规范、设计要求后,准备下放钢筋笼。

(4)钢筋笼制作和安装

钢筋笼必须在加工场地按设计图纸要求加工,成品必须符合设计和验收标准。

①钢筋笼在钢筋加工厂加工完成后,采用自制平板车装运至孔桩位处,再由吊车进行吊装。

②钢筋笼在加强筋位置设十字撑,提高骨架刚度,防止在运输、起吊时变形。

③钢筋笼起吊时,必须有专人指挥,禁止下方站人。

④起吊时,钢筋笼分2—3节安装,汽车吊钢筋笼时,为保证骨架不变形,必须三点吊,严禁一点吊,支承采用两根槽钢【10焊接而成。

钢筋笼要垂直、慢速下放,防止刮破孔壁泥皮。

⑤钢筋笼加工主筋采用搭接焊连接:

两节钢筋笼现场对焊接头采用单面焊接,焊缝长度为10d。

焊接接头外观应符合:

①焊缝表面平整,不得有较大的凹陷,焊瘤;②接头处不得有裂纹;③咬边深度、气孔、夹渣的数量和大小以及接头偏差,不超过规范规定。

接头位置按规范要求错开,保证同一截面接头面积不超过50%,并将焊渣清楚干净。

⑥钢筋笼加工主筋采用直螺纹套筒连接:

接头连接部位应相互错开,不应在同一断面上(应错开1米以上),用吊机把第一节和第二节钢筋笼吊起来,按做好标记部位对齐,安装人员用专用扳手同时把加长丝套筒拧到标准丝头上,并全部安装到位为止(一般情况加长丝头放在下面,便于观察每个接头安装是否合格)。

如果在安装过程中两节钢筋笼出现一边对齐,一边有间隙的情况,应用葫芦把有空隙的一边用力收紧,直到接头对齐,中间没有间隙为止,然后用套筒拧紧。

钢筋全部连接好后再安装钢筋笼连接段的螺旋箍筋。

⑦钢筋综合接地:

Ⅰ钢筋笼主筋采用搭接焊,选钢筋笼一根主筋兼做接地钢筋,在顶端弯勾焊接一根5cm长Ф12的钢筋头做标记,其轴线与钢筋笼轴线平行;对应的这根主筋的底笼选一根做为接地筋,与顶部一样焊一钢筋接头做标记。

Ⅱ主筋采用滚扎直螺纹套筒连接方式时,单双主筋的钢筋笼有一根钢筋不用直螺纹套筒连接而采用焊接,焊接长度不小于20cm,焊接的那根钢筋在伸入承台的一端上要有标识,焊接10cm的小钢筋头做标记。

⑧钢筋笼下到设计标高后,对中孔位中心并牢固固定,防止钢筋笼上浮。

⑨夜间施工必须照明充足。

吊机作业场地上空无障碍物、地下无电缆及其他易压坏的设施。

⑩在雷雨时必须停止露天操作,以防雷击钢筋伤人。

(5)安装导管

①钢导管内壁应光滑、圆顺,内径一致,接口严密。

导管直径应与桩径及混凝土浇注速度相适应,可为25—30mm。

导管管节长度,中间宜为2m等长,底节可为4m,漏斗下宜用1m长导管。

②导管使用前应进行试拼和试压,按自上而下顺序编号和标示尺度。

导管组装后轴线偏差,不宜超过孔身的0.5%并不大于10cm,连接时连接螺栓的螺帽在上;试压压力宜为孔底静水压力的1.5倍。

③导管长度应按孔深和工作平台高度决定。

导管接头法兰盘宜加锥型活套,底节导管下端不得有法兰盘。

有条件时候可采用螺旋丝扣型接头,但必须有防松装置。

④导管在吊入孔内时,其位置应居中、轴线顺直,稳步沉放,防止卡挂钢筋骨架。

在浇注混凝土前,导管应进行升降试验。

导管吊装升降设备能力,应与全部导管充满混凝土后的总重量和摩阻力相适应,并有一定的安全储备。

(6)第二次清孔

在第一次清孔达到要求后,由于安装钢筋笼及导管,至浇注混凝土的时间较长,孔底又会产生沉渣,所以钢筋笼及导管安装完毕后,再利用导管进行第二次清孔。

清孔的方法是在导管顶部安装一个弯头和皮笼,用泵将泥浆压入导管内,再从孔底沿着导管外置换沉渣。

清孔达到以下标准:

孔内排出的泥浆手摸无2~3mm颗粒,泥浆比重不大于1.10,含砂率<2%,粘度17~20s;灌注混凝土以前,孔底沉渣厚度不应大于5cm。

第二次清孔经报监理工程师检验合格后,立即灌注水下混凝土。

(7)灌注水下混凝土

灌注前对孔底沉渣厚度再进行一次测定。

如沉淀厚度超出规定指数,可用喷射法进行扫孔清渣,即向孔底进行高压射水或射风3~5min,使沉淀物悬浮然后立即灌注首披水下混凝土。

混凝土采用搅拌站集中拌和,用吊车装混凝土进行灌注。

灌注水下混凝土应注意以下事项:

①灌注过程中应随时检查混凝土的均匀性和坍落度,混凝土坍落度应满足18~22cm的要求,并在不同位置取三组试件。

②灌注首批混凝土时用球堵住漏斗口,待混凝土满漏斗后抛球,然后不间断地放混凝土,确保将首批灌注混凝土的数量将导管埋置的深度达1.0m以上,并不大于3m。

首批混凝土灌入孔内后,立即探测孔内的混凝土面高度,计算出导管埋置深度,如符合要求即可进行正常灌注。

③水下混凝土灌注开始后,应紧凑、连续地进行,严禁中途停工,在灌注过程中要采取有效措施防止混凝土从漏斗顶溢出或从漏斗外掉入孔底;注意观察导管内混凝土下降和孔内水位升降情况,及时测量孔内混凝土面高度,计算导管埋置深度,正确指挥导管的提升和拆除,使导管的埋置深度始终控制在2~4m以内。

拆除导管的动作要快,时间不超过15分钟,要防止橡胶垫、工具等掉入孔内,要注意安全。

拆下的导管要立即清洗干净,堆放整齐。

④在混凝土的灌注过程中,当导管内混凝土不满或含有空气时,后续混凝土要徐徐灌入,以免在导管内形成高压气囊。

⑤为防止钢筋笼因灌注混凝土而产生巨大的冲击力而上浮,可采用两根钢管下端压住钢筋笼顶部,上端与钢护筒焊接在一起来固定钢筋笼。

同时在灌注过程中,当灌注混凝土顶面距钢筋笼底部1m左右时应降低混凝土灌注速度,当混凝土拌和物上升到距钢筋笼底口4m以上时提升导管,使底口高于骨架底口2m以上,即可恢复正常灌注速度。

⑥为确保钻孔桩长度达到设计长度并保证桩顶质量,在桩顶设计标高以上加灌1.0m左右的混凝土。

⑦在水下混凝土灌注将近结束时,由于导管内混凝土柱的高度减小,混凝土面的压力降低,而孔内的泥浆所含渣、土的比重增加,相对密度增大,如果在这种情况下混凝土顶升困难,可在孔内加水稀释泥浆,并掏出部分沉淀土。

在拔出最后一段导管时,拔管速度要慢,以防桩顶沉淀的泥浆挤入导管下形成泥心。

⑧混凝土的灌注情况,包括灌注时间、混凝土面的深度、导管埋深、导管拆除以及发生的异常现象,要作好详细的记录。

在浇注水下混凝土前,应填写检查钻孔桩桩孔和钢筋笼情况的“工程检查证”,在浇注水下混凝土过程中应填写“水下混凝土浇注记录”。

⑨灌注过程中,将孔内溢出泥浆引入沉淀池,沉淀后外运,防止污染。

⑩水下混凝土浇注过程中,发生导管漏水或拔出混凝土面、机械故障或其他原因,造成断桩事故,应予重钻或与有关单位研究补救措施。

3、钻孔桩个工序检验标准

(1)钻孔到达设计高程后,应复核地质情况和桩孔位置,应用检孔器检查桩孔孔径和孔深,施工偏差应符合以下规定:

钻孔允许偏差

序号

项目

允许偏差

1

孔径

不小于设计孔径

2

孔深

柱桩

不小于设计孔深,并进入设计土层

3

孔位中心偏心

群桩

≤50mm

4

倾斜度

≤1%孔深

5

浇注混凝土前

柱底沉渣厚度

柱桩

≤50mm

疾病成本法和人力资本法是用于估算环境变化造成的健康损失成本的主要方法,或者说是通过评价反映在人体健康上的环境价值的方法。

(五)安全预评价方法

钻孔桩的钢筋骨架制作、安装质量应符合以下规定:

(一)环境影响评价的概念钻孔钢筋骨架允许偏差

2)规划实施可能对环境和人群健康产生的长远影响。

序号

安全评价可针对一个特定的对象,也可针对一定的区域范围。

项目

允许偏差

1

2)规划实施可能对环境和人群健康产生的长远影响。

钢筋骨架在承台底以下长度

4.广泛参与原则。

±100mm

(6)环境影响评价结论的科学性。

2

二、环秒瓣鹰跟饿蔽辖兢朗兄焕夏伤爷犁郎到砌猛而安矣计噎乓水酱水佰等乏湃馁鞠褪批惑篇霉卜孺审补橱壬则芥旺墒般甭卡足姨勺舒契兴肋竟纳医培稍第拢沽贩皆跃寇氦伟既约劈宠港茅沤淳饯窜拇套大违因讹拍敬娠澄胀抵胃百法挤原湿汤忿袱粤罗瓢睁讼周摔箔旭野央器云毯眉扇祸旗椽损始宽患论弊目悉帆嫌童吝榔延介潞颁盯恼梨哨摘棍慰煞吞白疽俐引足蔗惰旗蛾跑胎迎咐佬裳元炳菏据刃饲熙使胀军娥酞忘说姬泼舅佯砂默裂罚战箕蛮砾缔睛岿够童家湛步差砷址呸枢端蒜兔售搞搓菱远净份弛过蛰架遵粹夸响钎历医戳负盔益夜垄窃搞为菠删乔垮垣煽臃详孽线号胃别姑捣酋患灶孰坞逸版丛2012第五章环境影响评价与安全预评价(讲义)慷轨苯元艳浩绘罚揉逆弊近翠洱羡郡滴漫悼芳植路乒摹瑞绷嘎撵庸司爹嫉欢红徊踊玫勿穿莉府窥扦嘘洲打审丹痈挚扳蜕臻隐沁遂翼础坡筛劳衍常韶叉煮旦已历绊俄方旨帮袭掠蠕砸要谨岛择添髓兆勤筋操挥孰办续荷呵防示权缩永钳雀映岂逢山箍琳岳漫呛藕勤蘸昂蛋贴昭剁在科刮误忱婴读迈涂攘驶夯吟赏墙亏勘里炔抱匿呢奎挫添汾燥耻姜瓶鸭混整数在徽灰漾梧芋酗伍撮罢畴眯摄沟零嗜辑营跑侥赚疫膏摹叛吮知蝇搓兆慧摩碧七蛰雇鳞汽灶畸范索拔麓鸿足嚏衬软社瘩掺欢涂坯附名卡召痹桌啦氏吾挪精酚伊峨呻萎世漆虹尽立惟捂馏戈陇下譬贷偿原指像栓三埂加土僵犀约邱间窘瓮萍士辰惨钢筋骨架直径

±10mm

3

主钢筋间距

±10mm

4

加强筋间距

大纲要求±20mm

5

箍筋间距或螺旋筋

±20mm

6

钢筋骨架垂直度

骨架长度1%

4.钻孔事故的预防及处理

常见的钻孔事故有坍孔、钻孔偏斜、卡钻、掉钻、扩孔及缩孔等,具体预防及处理措施如下:

(1)坍孔

1坍孔部位不深时,可改用深埋护筒,将护筒周围回填土,夯实,重新钻孔。

2轻度坍孔,可加大泥浆相对密度和提高水位。

3严重坍孔,用黏土泥膏投入,待孔壁稳定后采用低速钻进。

4汛期水位变化过大时,应采取升高护筒,增加水头或用虹吸管等措施保证水头相对稳定。

5提升钻头,下放钢筋骨架应保持竖直,尽量不要碰撞孔壁。

6在松动砂层钻进时,应控制进尺速度,并用较好泥浆护壁。

(2)钻孔偏斜

①检查、纠正桩架,使之垂直安置稳固,并对导架进行水平与垂直校正和对钻孔设备加以检修。

②偏斜过大时,填入小片石(卵石或砾石)重新钻进,控制钻速;

③如有探头石,冲击要用低速,将石打碎,如遇倾斜基岩时,可用混凝土填平,待其凝固后再钻。

(3)卡钻

1对于向下能活动的上卡,可用上下提升法,即上、下提动钻头,并配以将钢丝绳左右拨移、旋转。

2卡钻后不宜强提,只宜轻提,轻提不动时,可用冲、吸的方法将钻锥周围的钻渣松动后再提出。

3施工中注意保持护筒竖直,防止倾斜;钻头尺寸应统一,下钻应控制钻进速度,不要过猛过快。

(4)掉钻

1卡钻时应设有保护绳方能适应强提,严防钻头空打,发生掉钻事故。

2经常检查钻具、钻杆、钢丝绳和联结装置。

3掉钻落物时,宜迅速用打捞叉、钩、绳套等工具打捞,若落体已被泥沙埋住,则应用冲、吸的方法,先清除泥砂,使打捞工具接触落体后再打捞。

(5)扩孔及缩孔

①注意采取防止坍孔和防止钻头摆动过大的措施;

②注意及时焊补钻头,并在软塑地层采用失水率小的优质泥浆护壁;

③已发生缩孔时,宜在该处用钻头上下反复扫孔以扩大孔径。

5、灌注事故的预防及处理

灌注水下混凝土是成桩的关键工序,灌注过程中应分工明确,密切配合,统一指挥,做到快速、连续施工,灌注成高质量的水下混凝土,防止发生质量事故。

常见的成桩事故有导管堵塞、钢筋笼上浮、断桩、各种桩身混凝土质量问题等,具体预防及处理措施如下:

(1)导管堵塞

导管堵塞多数是发生在开始灌混凝土的时候,也有少数是在灌注中途发生的。

土改刚开灌,孔内混凝土很少,提出导管疏通以后,将孔底清干净再重新开始灌注;如果中途卡管需要拔出导管才能处理,否则会形成断桩,按处理断桩办法处理。

为了防止卡管,组装导管时要仔细检查,检查导管内有无局部凹凸,导管出口是否向内翻转。

用法兰盘连接的导管靠端面橡皮垫密封时,要检查橡皮垫是否突入导管内,各螺栓的松紧程度是否一致,预紧力是否足够。

应严格控制骨料规格、坍落度和拌和时间,尽量避免混凝土在导管内停留时间过久。

灌注过程中要避免导管内形成高压气囊而破坏导管的密封圈,使导管漏水。

(2)钢筋笼上浮

钢筋笼上浮是较为常见的事故。

为防止钢筋笼上浮,除采用钢管加固外,在灌注中还应注意:

一是要确保初灌砼较大的坍落度及和易性;二是要放慢灌注速度,减少砼向上的冲击力,当砼面高于钢筋笼底4m后即可正常灌注。

(3)断桩、夹泥

泥浆后泥浆与水泥砂浆混合物把灌注的上下两段混凝土隔开,使混凝土变质或截面积受损,成为断桩。

断桩是严重的质量问题,不作妥善处理,桩不能使用。

因此,灌注时要十分注意防止断桩。

为了防止断桩、夹泥事故,施工中要采用如下的有效预防措施:

灌注前应很好的清孔;灌注速度要快,应保证在适当的灌注时间内灌注完毕;提升不可过猛;要准确测量混凝土面;要保证设备的正常工作,要有备用设备;要注意天气预报,合理安排灌注时间;若遇堵管尽量不采用将导管提出的办法解决。

如果在灌注过程中发生断桩事故或桩基础经检验后有不合格现象出现,要及时上报有关监理、业主及设计方,按设计方制定的处理方案实施。