地铁车站单侧墙移动模架施工工法.doc

《地铁车站单侧墙移动模架施工工法.doc》由会员分享,可在线阅读,更多相关《地铁车站单侧墙移动模架施工工法.doc(11页珍藏版)》请在冰豆网上搜索。

地铁车站单侧墙移动模架施工工法

中铁二局股份有限公司城通公司

1.前言

在深基坑侧墙施工时,侧墙多采用定型竹胶板、木模板+钢管支撑组合体系,使用过程中存在耗费工时长,材料利用率低,表观质量差、渗漏水现象较严重等缺点。

在施工武汉市轨道二号线一期工程第十八标18A分标段工程【洪山广场站】时,根据施工工艺、基坑深度、支护要求和土质情况,选择了移动模板台车,代替传统的组合式模板,减少了劳动力投入,提高了工作效率。

2.工法特点

2.1成本低廉;

2.2安全可靠;

2.3操作方便;

2.4工作效率高;

2.5节能环保;

3.适用范围

适用于地下车库、地下室、地下车站等单侧墙体系工程。

4.工艺原理

4.1工艺原理

1、加固原理:

借助预埋的地脚螺栓+台车自重+台车斜向可调节钢锭进行加固;

2、行走原理:

在台车底部设置万向轮行走装置,利用人工推动行走;

3、工作原理:

模板制安、脚手架搭设一次成型,侧墙墙体分段整体浇筑,侧墙刹尖部分预留契口,后期通过注浆的方式,保证该部位砼密实度。

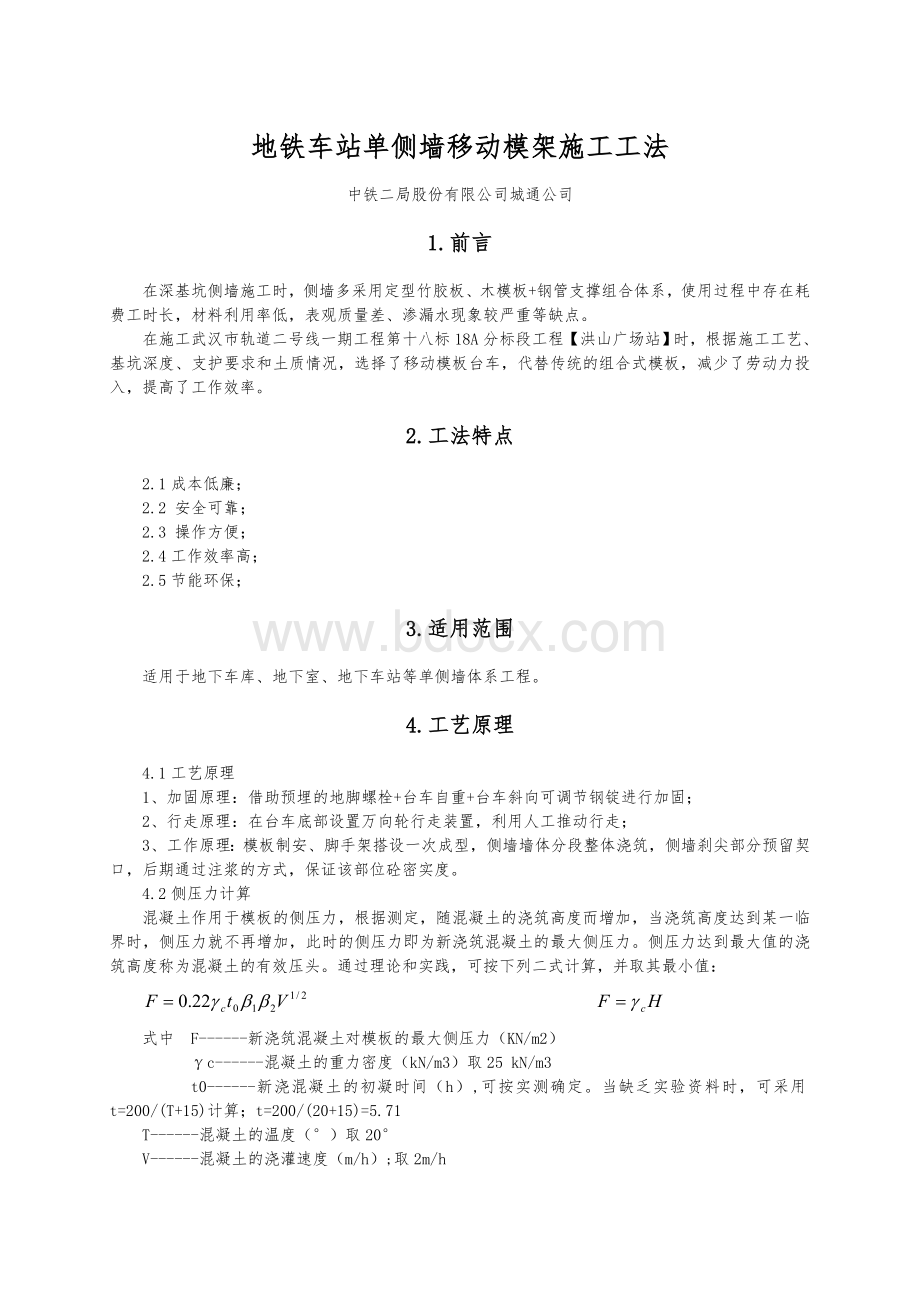

4.2侧压力计算

混凝土作用于模板的侧压力,根据测定,随混凝土的浇筑高度而增加,当浇筑高度达到某一临界时,侧压力就不再增加,此时的侧压力即为新浇筑混凝土的最大侧压力。

侧压力达到最大值的浇筑高度称为混凝土的有效压头。

通过理论和实践,可按下列二式计算,并取其最小值:

式中F------新浇筑混凝土对模板的最大侧压力(KN/m2)

γc------混凝土的重力密度(kN/m3)取25kN/m3

t0------新浇混凝土的初凝时间(h),可按实测确定。

当缺乏实验资料时,可采用t=200/(T+15)计算;t=200/(20+15)=5.71

T------混凝土的温度(°)取20°

V------混凝土的浇灌速度(m/h);取2m/h

H------混凝土侧压力计算位置处至新浇混凝土顶面的总高度(m);取4.0m

Β1------外加剂影响修正系数,掺外加剂时取1.0;

Β2------混凝土塌落度影响系数,当塌落度小于30mm时,取0.85;50—90mm时,取1;110—150mm时,取1.15。

取1

=0.22x25x5.71x1.0x1x21/2

=44.4kN/m2

=25x4.0=100kN/m2

取二者中的较小值,F=44.4kN/m2作为模板侧压力的标准值,并考虑倾倒混凝土产生的水平载荷标准值4kN/m2,分别取荷载分项系数1.2和1.4,则作用于模板的总荷载设计值为:

q=44.4x1.2=53.28kN/m2

4.3架体承受压力

单侧支架主要承受混凝土侧压力,取混凝土最大浇筑高度为4.0m,侧压力取为F=53.28KN/m2,有效压头高度h=1.78m;有效压头中由水平荷载产生的侧压力为4x1.4=5.6kN/m2(见图4.3-1:

侧墙台车受力检算简图)

图4.3-1侧墙台车受力检算简图

4.4支架受力计算

单侧支架按最大间距1.24m布置;顶部单根拉杆最大承载力按50KN(每1000mm放置一根)计算;

F1=0.5X1.78X1.24X53.28=58.8KN

F2=2.22X1.24X53.28=146.67KN

F3=1.78X1.24X5.6=12.36KN

1、分析支架受:

取o点的力矩为0,则:

3.761×R+4×50=F1×(1.78×1/3+2.22)+F2×2.22×1/2+F3×(1.78×1/2+2.22)

R=44.26KN

2、支架侧面的合力为:

F合=F1+F2+F3=217.83KN;由图4.4-1《支架侧面合力检算简图》

图4.4-1支架侧面合力检算简图

F锚=154KN

F锚=154KN共有5/2个埋件承担(每块模板有2个架体,5个地脚螺栓)

其中单个埋件最大拉力为:

F=154/(5/2)=61.6KN

4.5埋件强度验算

预埋件为Ⅱ级螺纹钢d=25mm,埋件最小有效截面积为:

A=3.14×102=314mm2

轴心受拉应力强度:

σ=F/A=61.6×103/314

=196.2MPa4.6埋件锚固强度验算

对于弯钩螺栓,其锚固强度的计算,只考虑埋入砼的螺栓表面与砼的粘结力,不考虑螺栓端部的弯钩在砼基础内的锚固作用。

锚固强度:

F=πdhτb=3.14x25x550x3.5

=151.1kN>F锚=61.6KN符合要求

其中:

F锚-锚固力,作用于地脚螺栓上的轴向拔出力(N)

d-地脚螺栓直径(mm)

h-地脚螺栓在砼基础内的锚固深度(mm)

τb-砼与地脚螺栓表面的粘结强度(N/mm2)

5.施工工艺流程及操作要点

5.1施工工艺流程

施工准备→零部件验收→预埋地脚螺栓→台车拼装→台车就位调试→台车验收→平台搭设→砼浇筑→进入下道工序。

5.2操作要点

5.2.1零部件验收

设备进场后,对模板主要材料进行验收,主要材料质量验收表见5.2.1,主材验收见5.2.1-1和5.2.1-2.

表5.2.1模板主要材料质量验收表

序号

项目

允许偏差(mm)

检验方法

1

面板截面尺寸

+8,+5

钢尺检查

2

全高垂直度

H/1000且≤30

经纬仪或吊线、钢尺检查

3

层高(全高)

±10

水准仪或钢尺检查

4

平整度

10

水准仪及2m靠尺检查

5

相邻两板高差

10

钢尺检查

6

层高垂直度

≤5m

8

经纬仪或吊线、钢尺检查

7

>5m

10

经纬仪或吊线、钢尺检查

图5.2.1-1面板验收图5.2.1-2背楞验收

5.2.2预埋地脚螺栓

楼板砼施工前,测量定位侧墙边口线,沿侧墙纵向每300mm预埋Ф25的钢筋;待楼板砼浇筑完成后,用Ф25的接驳器+精扎螺纹钢,接长,形成地脚螺栓。

5.2.3台车拼装

台车组装时以2.4m为台车单元组,组装直接利用结构顶板吊钩和手动葫芦挂装。

每组台车配一块2440x3800mm进口标准模板、2榀桁架结构和对应的接高模板,桁架和模板之间采用螺栓固定连接。

单元台车组挂装完成后,根据施工段落长度再将单元台车组组装,台车组之间连接采用Ф48脚手架钢管连接,台车组装完成后将模板表面涂刷脱模剂,台车组装效果见图5.2.3-1。

图5.2.3-1台车组装效果图

5.2.4台车就位调试

台车横向和纵向移位均依靠人工牵引,桁架下方设置万向轮,直接在混凝土面上走行。

台车组装完成或拆模后,先利用千斤顶将台车升起,收起螺旋支撑后将千斤顶降下,让万向轮直接接触地面承受台车重量;然后采用人工牵引方式将台车移动到预定位置,台车平面布置图见5.2.4-1。

图5.2.4-1台车平面布置图

1、台车就位调试方法及步骤主要有:

1)台车就位前先在矮边墙上用墨线画出模板下口控制线,同时检查矮边墙的水平位置是否符合设计,对不符合设计部分采用打磨、修补等方法进行修正调直。

2)将台车移动并紧贴矮边墙上,利用螺旋支撑将模板下口调整至控制线位置。

3)利用线锤或水平尺检查模板的垂直度。

若模板不垂直,则利用台车上的旋转支撑进行调节,使模板达到垂直方向的要求。

调整时通常将模板上口向混凝土一侧预留1~1.5cm倾斜变形量,以调节混凝土浇筑时模板向外倾斜。

4)模板调整到位,利用螺杆拉地锚和背向加支撑等方式加固台车,防止砼浇筑过程台车移动跑位。

2、砼浇筑

1)墙体浇注应采取长条流水作业,分段浇筑,分层振捣,均匀上升。

2)侧墙砼浇筑前,先铺一层5—10cm厚的与墙体砼同标号的水泥砂浆,采用铁锹入模,不应用料斗直接灌入模内。

3)侧墙浇筑施工时,两侧应交叉对称进行,一侧墙浇筑一层后进行另一侧墙同层混凝土浇筑,浇筑高度应大致相同,以免对模板支撑体系产生侧压。

4)混凝土浇筑振捣过程中,不可随意挪动钢筋,要经常加强检查钢筋保护层厚度及所有预埋件的牢固程度和位置的准确性。

5)侧墙砼分层浇筑,分层振捣,分层厚度应不大于50cm,使用心Ф48振捣棒插入振捣,插入振捣时移动间距不宜大于作用半径的1.5倍,距离模板不应大于振捣器作用半径的l/2。

6)振捣时间一般为15—30s,并且在20—30min后对其进行二次复振。

砼振捣不得碰撞钢筋、模板和预埋件,以免模板变形或预埋件偏移、脱落。

7)侧墙砼初凝后凿平杀肩部位多余砼,采用同标号水泥砂浆抹光收面,刹肩部位砼效果见图5.2.4-2。

图5.4.2-2刹肩部位砼效果

3、模板台车常见问题的原因及处理

模板台车常见问题原因及处理措施见表5.4.2-1。

表5.4.2-1模板台车常见问题的原因及处理

现象

产生原因

处理方法

烂根

1、砂浆摊铺不均;

2、振捣不到位。

1、边墙施工前,将侧墙外边线内收1cm,并在模板底部贴双口胶,依靠砼自重(侧压力),充填密实;

2、加强根部砼振捣。

错缝

模板拼装后,整体加固拧紧螺栓过紧

1、模板拼装后,严格执行验收程序,通过检查模板垂直度、模板断面有效控制;

2、砼浇筑过程中,派专职看模工。

蜂窝、麻面

1、砼坍落度过小;

2、振捣时间过短。

1、严格控制商品砼坍落度,将设计坍落度值调大;

2、严格控制振捣时间,每1.5米增设30*30cm浇筑孔。

6.材料与设备

6.1材料

1、移动模板台车以2440x3800mm为一个单元,共10组,单元重1200kg;

2、其中面板采用芬兰进口维萨板(1220x2440mm),可双面倒用80次;

3、主背楞采用木工字梁代替传统的工字钢,木工字梁规格为工20cm;

4、移动模板台车底部安装万向轮,供台车行走使用。

图6-1维萨(WISA)板

图6-2木工字梁

6.2设备

本工法采取的机具设备见表6.

表6机具设备表

序号

机具名称

规格型号

单位

数量

用途

1

模板

1220x2440

套

50

支模

2

支撑

φ48

m

35

加固

3

精扎螺纹钢

φ25

套

350

加固

4

电焊机

BX3-500

台

10

钢筋工程

5

切割机

FGQ40

台

2

钢筋工程

6

卷扬机

3t

台

1

钢筋工程

7

弯曲机

CW40

台

1

钢筋工程

8

打磨机

AQ50

台

1

钢筋工程

9

吊车

50t

台

2

吊装

10

振捣棒

ZDN50

套

2

砼振捣

11

全站仪

莱卡

台

1

测量

12

垂准仪

莱卡

台

1

测量

13

水准仪

莱卡

台

1

测量

7.质量控制

7.1工程质量控制标准

侧墙施工质量执行GB50299-1999《地下铁道工程施工及验收规范》,允许偏差见表7。

表7允许偏差表

序号

项目

允许偏差(mm)

检验方法

1

面板截面尺寸

+8,+5

钢尺检查

2

全高垂直度

H/1000且≤30

经纬仪或吊线、钢尺检查

3

层高(全高)

±10

水准仪或钢尺检查

4

平整度

10

水准仪及2m靠尺检查

5

相邻两板高差

10

钢尺检查

6

层高垂直度

≤5m

8

经纬仪或吊线、钢尺检查

7

>