手柄注塑模课程设计.docx

《手柄注塑模课程设计.docx》由会员分享,可在线阅读,更多相关《手柄注塑模课程设计.docx(27页珍藏版)》请在冰豆网上搜索。

手柄注塑模课程设计

湖南工业大学

课程设计任务书

2015-2016学年第2学期

机械工程学院材料成型与控制工程专业材料成型1304班级

课程名称:

塑料成型工艺与模具

设计题目:

手柄注塑成型工艺及模具设计

完成期限:

自2016年6月20日2016年7月1日共2周

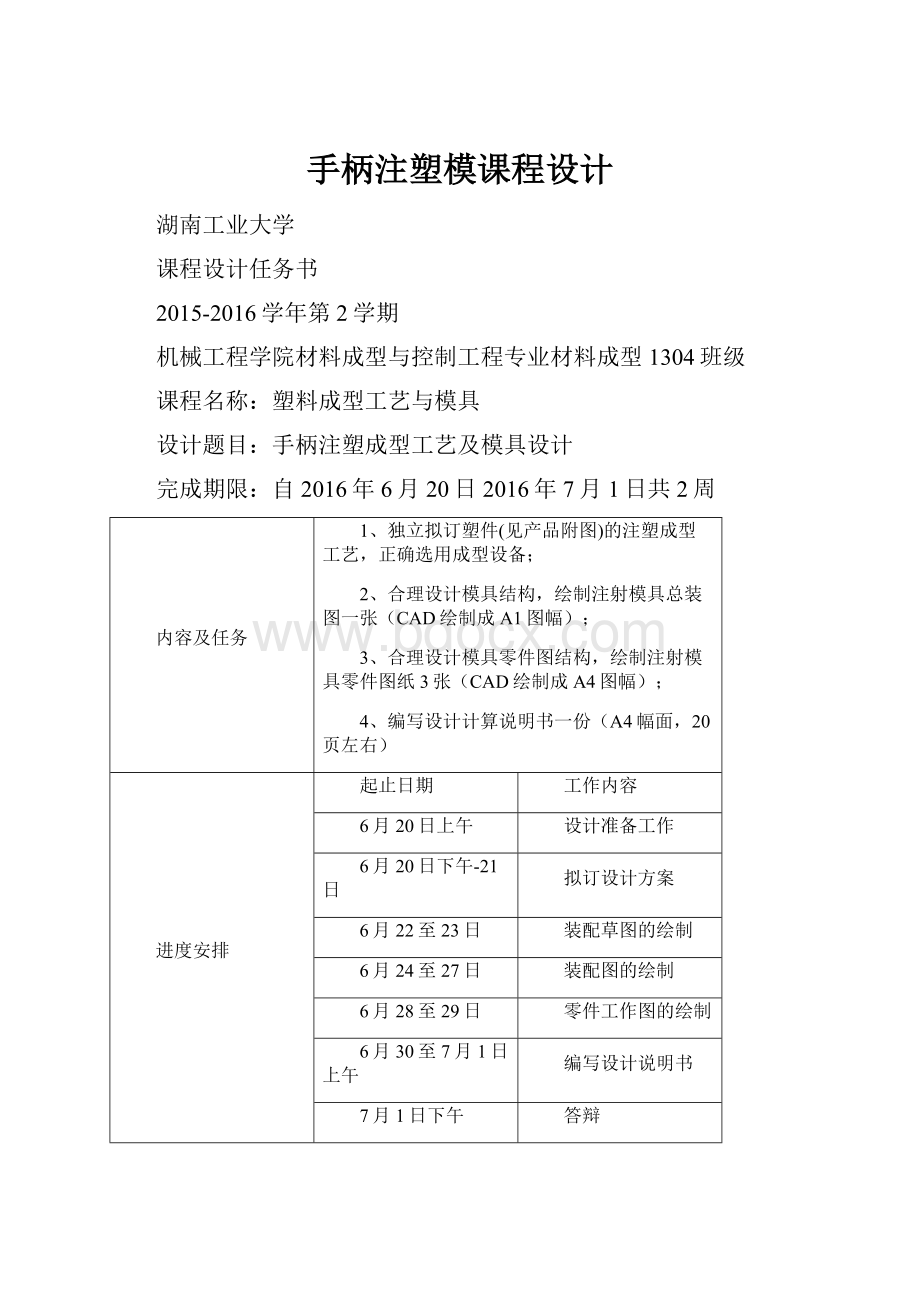

内容及任务

1、独立拟订塑件(见产品附图)的注塑成型工艺,正确选用成型设备;

2、合理设计模具结构,绘制注射模具总装图一张(CAD绘制成A1图幅);

3、合理设计模具零件图结构,绘制注射模具零件图纸3张(CAD绘制成A4图幅);

4、编写设计计算说明书一份(A4幅面,20页左右)

进度安排

起止日期

工作内容

6月20日上午

设计准备工作

6月20日下午-21日

拟订设计方案

6月22至23日

装配草图的绘制

6月24至27日

装配图的绘制

6月28至29日

零件工作图的绘制

6月30至7月1日上午

编写设计说明书

7月1日下午

答辩

主要参考资料

[1]黄虹主编.塑料成型加工与模具.北京:

化学工业出版社.2002

[2]王善勤主编.塑料注射成型工艺与设备.北京:

中国轻工出版社.2000.3

[3]屈华昌.塑料成型工艺与模具设计.北京:

机械工业出版社1996.4

[4]塑料模具技术手册编委会.塑料模具技术手册.北京:

机械工业出版社.1997.6

[5]何忠保等编.典型零件模具图册.北京:

机械工业出版社.2000.11

[6]钱可强.机械制图.北京:

高等教育出版社.2003.6

[7]廖念钊,古莹庵等.互换性与技术测量.北京:

中国计量出版社.2000.1

指导教师(签字):

________________年月日

系(教研室)主任(签字):

_________________年月日

手柄图

二维图

三维图

技术要求:

1.材料ABS

2.塑件外表光滑,无注塑缺陷;

3.脱模斜度30’—1°

4.中批量生产

5.未注圆角R1—R2

第1章塑料成型工艺性分析

1.1塑件分析

该塑件为手柄,所用材料为ABS(丙烯腈-丁二烯-苯乙烯),无颜色要求,该塑件是日用品,承受外力的几率较大,如冲击载荷,振动,摩擦等情况比较多;塑件的工作温度是室温,这使得在材料选择时对热变形温度,脆化温度,分解温度的要求降低;作为一种日用品,生产批量应该是大批大量生产,这样,就必须考虑生产成本和模具寿命,在材料的选择时要综合各种因素。

图1-1-1塑件尺寸图

图1-1-2塑件三维图

技术要求:

1.材料ABS

2.塑件外表光滑,无注塑缺陷;

3.脱模斜度30’—1°

4.中批量生产

5.未注圆角R1—R2

1.2性能分析

(1)使用性能

ABS树脂是五大合成树脂之一,其抗冲击性、耐热性、耐低温性、耐化学药品性及电气性能优良,还具有易加工、制品尺寸稳定、表面光泽性好等特点,容易涂装、着色,还可以进行表面喷镀金属、电镀、焊接、热压和粘接等二次加工,广泛应用于机械、汽车、电子电器、仪器仪表、纺织和建筑等工业领域,是一种用途极广的热塑性工程塑料。

(2)成型性能

1.无定形料,流动性中等,吸湿大,必须充分干燥,表面要求光泽的塑件须长时间预热干燥80-90℃,3小时.

2.宜取高料温,高模温,但料温过高易分解(分解温度为>270度).对精度较高的塑件,模温宜取50-60度,对高光泽.耐热塑件,模温宜取60-80

3.如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法。

表1-1ABS性能分析

密度

1.05~1.18g/cm

比体积

1.03-1.06cm

吸水率

<0.0114h/%

玻璃化温度

-120至-125

熔点

105-137

计算收缩率

0.4-0.9%

比热容

2310J/(kg.k)

屈服强度

22-30MPa

抗拉强度

27MPa

拉伸弹性模量

0.84-0.95GPa

抗弯强度

27-40MPa

弯曲弹性模量

1.1-1.4MPa

抗压强度

22MPa

1.3注射工艺参数

表1-3

注射成型机类型

螺杆式

转速

30-60r/min

料筒温度

中段160~220

喷嘴温度

185~195

模具温度

55~75

喷嘴形式

直通式

注射压力

MPa70~130

第2章分型面位置的分析和确定

2.1分型面的选择原则

分型面选择是否合理,对塑件质量工艺,操作难易程度和模具设计制造有很大影响。

因此分型面的选择是注射模设计中的一个关键因素。

选择分型面总的原则是保证塑件质量,且便于制品脱模和简化模具结构应遵循以下原则:

1.分型面的选择应便于塑件脱模和简化模具结构,

2.选择分型面应尽量使塑件.

3.分型面应尽可能选择在不影响外观的部位,并使其产生的溢料边易于消除和修整;.

4.分型面的选择应保证塑件尺寸精度;

5.分型面选择应有利于排气;

6.分型面选择应便于模具零件的加工;

7.分型面选择应考虑注射机的规格。

2.2分型面选择方案

综合以上各点因素主要基于分型面应选在塑件的最大截面处,如图所示。

图2-1分型面

第3章塑件型腔数量及排列方式的确定

3.1型腔数量的确定

分型面确定以后,就需要考虑是采用单型腔模还是多型腔模。

一般来说,大中型塑件和塑件精度要求较高的小型塑件优先采用一模一腔的结构。

但对于精度要求不高的小型塑件(没有配合精度要求),形状简单,又是大批量生产时,若采用多型腔模可使生产率大为提高降低成本。

3.2排列方式的确定

本模具设计采用一模两腔。

现代注塑机的料筒通常置于定模板中心轴上,型腔的安排必须考虑主流道,只有这样才能满足下面的条件:

各型腔应在相同温度下同时充填,即分流道长度均等;熔料到各型腔流程短,以降低废料率;各型腔间的距离应尽可能大,以便于有足够的空间来设置冷却水道、推出杆,并具有足够的截面积,以承受注射压力;总的反作用力应作用于注射机模板中心。

根据以上的要求,一模两腔的模具要符合对称的布局很简单地就可以得到型腔对称于模板中心轴线的两侧。

其结构如下图所示:

图3-2型腔的排布方式

第4章浇注系统的形式选择和截面尺寸的计算

注射模是安装在注射机上使用的工艺装备,因此设计注射模是应该详细了解现有注射机的技术规格才能设计出符合要求的模具。

注射机规格的确定主要是依据塑件的大小及型腔的数目和排列方式,在确定模具结构形式及初步估算外形尺寸的前提下,设计人员应对模具所需的注射量,锁模力,注射压力,拉杆间距,最大和最小模具厚度,推出形式,推出位置,开模距离等进行计算。

4.1所需注射量的计算

模具所需塑料熔体注塑量

公式4-1-1

式中,v——一副模具所需的塑料体积

n——型腔数目

——单个塑件体积

——浇注系统的体积

即:

公式4-1-2

而

根据塑件图可以算出大概值为98789.83mm3

所以

=3.2*98789mm3=316127.36≈316cm3

4.2塑件和流道凝料在分型面上的投影面积及所需锁模力的计算

公式4-2-1

式中A——塑件及流道凝料在分型面上的投影面积;

——单个塑件在分型面上的投影面积;

——流道凝料(包括浇口)在分型面上的投影面积;

公式4-2-2

式中

——模具所需锁模力;

——塑料熔体对型腔的平均压力。

流道凝料(包括浇口)在分型面上的投影面积

在模具设计前是未知值。

根据多型腔模的统计分析,大致是每个塑件在分型面上投影面

的0.2-0.5倍,可选

来估算。

而ABS塑件作为中等黏度塑件其对型腔的平均压力

为35MPa。

所以塑件及流道凝料在分型面上的投影面积为:

=

==4883.332mm2

模具所需锁模力为:

=170.916KN

4.3注塑机型号的选择

根据注射机的最大注射量G和额定锁模力F来选择,它们应该满足

式中

——注射系数,无定型塑料取0.85

=317.76。

所以注塑机的选择为XS—ZY—500型号的注射机

其中S:

塑料机械

Z:

注射机

X:

成型

Y:

螺杆式

500:

最大注射量为500cm3

表4-3注射机型号基本参数

螺杆直径

65mm

额定注射量

500cm3

额定注射压力

1040MPa

锁模力

350KN

最大成型面积

1000cm2

最大开模行程

700mm

顶出行程

700mm

最大模具厚度

450mm

最小模具厚度

200mm

螺杆转速

25-89r/min

定位孔直径

Φ150

推出孔径

Φ40

两侧孔距

530mm

喷嘴球半径

SR18mm

孔直径

Φ24.5

4.4有关工艺参数的校核

按注射机的最大注射量校核型腔数量

公式4-4-1

K—注射机最大注射量的利用系数,一般取0.8;

Vn—注射机允许的最大注射量cm3;

—浇注系统所需塑件的体积cm3;

—单个塑件的体积cm3;

左边n=2,右边≈2,满足要求。

注射量的校核

根据生产经验,注射机的最大注射量是其允许最大注射量的80%,由此有

公式4-4-2

Vn—注射机允许的最大注射量cm3;

—浇注系统所需塑件的体积cm3;

—单个塑件的体积cm3;

左边=316,右边=400,满足要求。

注射压力的校核

所选注射机额定注射压力为104MPa,该塑件的注射压力为40-70MPa,由于选用的是螺杆式注射机,其注射压力的传递比柱塞式要好,所以注射压力选用60MPa,注射应满足

Pmax≥k’P0公式4-4-3

式中:

max注射机额定注射压力

P0注射成型时所用的注射压力

k’安全系数,常取k’=1.25-1.4

左边=130MPa右边=1.25×60---1.4×60=75-84MPa

满足要求

模具厚度的校核

模具厚度指模板闭合后达到规定锁模力时,动模板与定模板之间的距离

模具厚度H应满足:

Hmin≤H≤Hmax

对于所选注射机式中Hmin=300mm,Hmax=450mm

而模具厚度为H=35+40+75+35+133=318mm

满足要求。

第5章浇注系统的形式选择和截面尺寸的计算

所谓浇注系统是指注射模中从主流道的始端到型腔之间的熔体进料通道。

浇注系统可分为普通流道浇注系统和无流道浇注系统两类。

普通浇注系统由主流道。

分流道.浇口.冷料穴四部分组成。

浇注系统的作用是使来自注射模喷嘴的塑料熔体平稳而顺利的充模,压实,保压。

5.1主流道的设计

主流道是浇注系统中从喷嘴与模具相接触部位开始,到分流道为止的塑料熔体的流动通道,属于从热的塑料熔体到相对较冷的模具中的过渡阶段。

主流道部分在成型过程中,其小端入口处与注射机喷嘴及一定温度和压力的塑料熔体冷热交换的反复接触,属于易损件,对材料的要求高,因而模具的主流道部分常设计成可拆卸更换的主流道衬套式----浇口套

根据所选的注射机(SX-ZY-500)型号选择喷嘴的直径为

=6

,则主流道进口端直径

=6+1=7

。

喷嘴球面半径

=18

,则主流道进口端凹下的球面半径

=20

,凹下深度为4

,

,则主流道大端直径

=

主流道衬套及定位圈的固定形式如下图:

图5-1主流道衬套

5.2冷料穴的设计

冷料穴一般位于主流道末端分型面的动模一侧,熔体流程较长的多级分流道多腔模具,各级分流道末端都应设置冷料井。

冷料穴的作用是补给熔体流动的前锋冷料,避免冷料进入型腔对塑件造成不利影响。

有时,对于型腔最后充满处,为避免形成强度不良的熔接缝,也在型腔之外相应处设置冷料井,使熔接缝产生在塑件之外。

它一般开设在主流道对面的动模板上,其标称直径与主流道大端直径相同或略大一些,深度约为直径的1-1.5倍,最终要保证冷料的体积小于冷料穴的体积。

5.3分流道的设计

分流道是主流道与浇口之间的料流通道,是塑料熔体由主流道流入型腔的过渡段,负责将熔体的流向进行平稳转换,在多型腔模中起着将熔体向各个型腔分配的作用。

在设计分流道时应注意:

以最短的路程、最小的热量压力损失,将熔体快速顺利地输入型腔;材料必须能在相同的温度、压力条件下,从各个浇口同时地向型腔进料;从节省塑料材料的角度考虑,流道横截面积应尽可能小;考虑到节省材料与冷却条件,分流道的表面积/体积比应尽可能小。

图5-3分流道

(1)分流道截面形状

分流道的形状尺寸主要取决于塑件的体积、壁厚、形状,以及所加工塑料的种类、流程长度和模具结构等。

分流道断面积过小,会降低单位时间内输送的塑料量,并使填充时间延长,塑料常出现缺料、波纹等缺陷。

分流道断面积过大,不仅积存空气增多,塑件容易产生气泡,而且增大塑料耗量,延长冷却时间。

常用的分流道截面形状有圆形,梯形,U形,矩形和半圆形等

1)从流道效率来考虑

流道截面周长越大,则熔料和模具接触面积越大,热量的散失也就越大;另一方面,流道截面积越大,则压力下降越小。

可以用流道的截面面积和其周长来衡量其截面形状的优异,圆形截面的效率最高,虽然正方形截面效率也最高,其次是梯形截面。

2)从经济性考虑

圆形截面要以分型面为界分成两半进行加工才利于凝料脱出,这种加工的工艺性不佳,且模具闭合后难以精确保证两半圆对准,尤其不适合于一模多腔的模具中。

而U形截面的分流道,其流道效率虽低于圆形截面的分流道的效率,但它易于加工,经济性较好,且塑料熔体的热量散失及流动阻力不大。

因此本模具分流道的截面形状选择U形截面。

(2)流道截面尺寸

分流道截面尺寸应根据素件的成型体积、壁厚、形状,所用塑料的工艺性能,注塑速度以及分流道的长度等因素来确定。

根据经验对ABS分流道的推荐值为4.8-9.5

,本模具选择分流道的尺寸为8

。

(3)分流道表面粗糙度

分流道的表面粗糙度不宜太小,以防将冷料带入型腔,一般要求

值为

即可。

这样可增大对外层塑料熔体的流动阻力,减少流速,并于中心熔体之间有一定的速度差,以保证熔体流动时具有合适的切变速率和剪切热。

5.4浇口设计

浇口是连接流道与型腔之间的一段细短通道,是浇注系统的关键部分,起着调节控制料流速度,补料时间及防止倒流等作用。

浇口的形状.尺寸.位置对塑件的质量产生很大的影响。

类型及位置的确定

由于塑件是一对称的回转体,从顶端中心进料可使熔体由厚断面流入薄断面,能保持浇口至型腔的流程一致,有利于排除型腔中的空气,且能避免引起熔体断裂的现象。

浇口形式

1)直接浇口:

适合各种塑料成型,尤其加工热敏性及高黏度材料,成型高质量的大型或深腔壳体、箱型塑件。

只适用于单型腔模具,去除浇口较困难。

2)侧浇口:

侧浇口又称边缘浇口,广泛用于两板式多型腔模具以及断面尺寸较小的塑件,它一般开设在分型面上,从型腔外侧面进料。

3)点浇口:

点浇口又称橄榄浇口或菱形浇口,是一种截面尺寸特小的圆形浇口。

常用于中小型塑件的一模多腔模具,也可用于单型腔模具或表面不允许有较大痕迹的塑件。

4)潜伏式浇口:

又称隧道式浇口、剪切浇口,其形式是由点浇口演变而来。

经过对各种浇口的对比,本模具选用点浇口。

如图5-3

图5-4交口形式及尺寸

5.5浇注系统的平衡

对于该模具,从主流道到各个型腔和分流道的长度相等,形状及截面尺寸相同,各个浇口也相同,浇注系统显然是平衡的。

第6章成型零件的设计及力学计算

模具中确定塑件几何形状和尺寸精度的零件称为成型零件。

在本设计中成型零件就是球柄外壁的型腔和筋板处型芯及中间深孔处型芯。

6.1成型零件的结构设计

型腔采用整体式,用机械加工方法易于成型,结构简单,牢固不易变形。

塑件无拼接缝痕迹,适用于简单形状的塑件。

6.2成型零件工作尺寸计算

目前,成型零部件工作尺寸计算使用两种方法,即平均值法和公差带法。

与制品成型尺寸的公差等级有关的成型零件工作尺寸的公差,如表6-1所示

表6-2成型零件工作尺寸的公差带

制品尺寸的公差等级

成型零件工作尺寸的公差带

型腔内表面和高度

型芯外表面和高度

中心距

IT10-IT12

H7

h7

IT13-IT14

H9

h9

IT15-IT16

H11

h11

IT17

H12

h12

所以,制品尺寸的公差等级为IT12,则成型零件的工作尺寸的公差带有:

型腔内表面和高度为H7。

成型零件工作尺寸的计算

.

图6-2成型零件工作尺寸

1)型腔1径向尺寸(如图4-1)

=80.05

经圆整后,

=80.05mm

2)型腔1高度

=

经圆整后,

=13.35mm

3)中心距

=

按表4-2选定型腔有关尺寸的公差后

其中中心距的公差查表4-3[5]

将有关尺寸标注在型腔图中。

表6-3孔间距公差

孔间距/mm

制造公差/mm

〈80

0.01

80——220

0.02

220——360

0.03

4)型腔2径向尺寸(如图4-5)

图4-5型腔2工作尺寸计算

=48.09

=71.25

按表4-2选定型腔有关尺寸的公差后

6.3成型零件的强度及支撑板厚度计算

型腔侧壁厚度

该型腔侧壁厚,因其直接为定模板,可按整体式圆形型腔,参考文献[1]公式7-48

p型腔内压力.MPa,一般为20-50MPa

r型腔内半径,为50mm

h型腔深度,为100mm

[σ]型腔材料的许用压力为160MPa

H型腔外壁高度为74mm

考虑到导柱的长度和安装尺寸,预定的80mm显然满足上述尺寸,完全可以满足强度和刚度条件

第7章导模架的确定和标准件的选用

7.1标准模架的分类

塑料注射模标准模架共有两种,即GB/T12556.1-12556.2—1990《塑料注射模中小型模架》和GB/T12555.1-12555.15—1990《塑料注射模大型模架》。

两种标准模架的区别主要在于适合范围。

中小型标准模架的模板尺寸

,而大型标准模架的模板尺寸为

。

7.2中小型标准模架的结构形式和模架的选择

中小型标准模架可分为基本类型A1型-A4型和派生类型P1型-P9型。

他们的基本结构及特点用途详见参考文献[1]P104-105。

本模具是有两个分型面的三板式模具选用龙记模架中简化型细水口系统中的2030模架。

A板(动模板)厚选为

,B板(定模板)厚选为

。

7.3定模板尺寸的设计计算

定模板尺寸的决定主要有以下几种因素:

1.根据型腔的大小以及布置方案,画出型腔的视图

2.根据冷却系统的设计,将冷却管道加画在型腔的周围

3.根据浇注系统的设计,将分流道、冷料穴以及主流道大端尺寸画在型腔上。

4.根据所选模架的类型将导柱、导套布置在合适的位置上。

5.把定距拉板上的销钉加画在型腔上。

7.4型腔的布置

设计要求为一模两腔,即一次成型两个件。

采用如图3-2所示的塑件摆放方式。

在定模板上加冷却水道和浇注系统

根据冷却系统的设计,在定模板上有直径为8的四条冷却水道,具体的布置方案如图7-2所示。

在考虑冷却水道之间的距离时只需考虑到两个方面,一方面能够对塑件起到充足的冷却作用,另一方面能够不和在定模扳上设计好的其它部分发生干涉,如图7-2。

根据浇注系统的设计,在定模板上有分流道、分流道冷料穴和主流道大端尺寸,具体的布置也在图7-2上。

在定模板上加导柱和定位销

由于模架选择为标准模架,因此对于导柱的位置可有设计手册基本确定,其具体尺寸见图4-2,此距离不影响其他结构,同时也分布在模扳的边缘能够起到良好的导向和支撑的作用。

由于导柱涉及到相接触的两个模板之间的孔配合,因此六个孔之间的孔间距必须有一定的公差要求,根据模具设计基本规范,选择精度要求为7级精度。

而根据定距拉板可确定销钉的位置及尺寸,其与定模板的配合为H7/m6。

7.5动模板尺寸的设计计算

动模板尺寸的决定主要有以下几种因素:

1.根据型腔的大小以及布置方案,画出型腔的视图

2.根据冷却系统的设计,将冷却管道加画在型腔的周围

3.根据所选模架的类型将导柱、导套布置在合适的位置上。

型腔的布置

由于定模板和动模板需要合模,应此在定模板上的型腔和在动模板上的型腔需要有公差配合,这样保证合模的密封性。

因此动模型腔布置与定模上型腔布置大同小异,见图7-3。

.

在动模板上加冷却水道

根据冷却的设计,在动模板上有8条直径为8的冷却水道,具体位置见图7-3。

同样在考虑尺寸时考虑两个因素,一个是能够保证冷却效果,另一个就是不影响模板上已有的其他的结构。

具体尺寸在图4-3已经标出。

在动模板上加导柱和复位杆

同定模扳相同,由于要考虑到上下两个模扳之间的配合和紧密合模,因此导柱的位置尺寸也有公差,选择公差等级为7级精度,复位杆的位置不能与冷却水道发生干涉,它与动模板间的配合为H7/m6。

7.6注塑机的校核

注射机的锁模力校核。

锁模力是指注射机的锁模机构对模具所施加的最大夹紧力。

当高压的塑件熔体在充满模具型腔时会沿锁模方向产生一个很大的胀型力。

因此,注射机的锁模力必须大于该模的胀型力,即

式中

—型腔的平均压力ABS塑料的型腔平均压力为35

。

—锁模力安全系数,一般取

=1.1-1.2,这取

。

—注射机额定锁模力(

)本注射机的额定锁模力为

—塑件和流道凝料在分型面上的投影面积

=

则

=

=

<3500

.

所以和安全。

注塑机开模行程校核:

:

注射机的模板开模行程(

),

:

制品推出距离(

),

:

包括流道凝料在内的塑件高度(

),

:

取出浇注系统凝料必需的长度(

)。

:

注射机允许的最大行程

XS—ZY—500型号的注射机的最大开模行程

=500

.

。

所以是绝对安全的。

第8章导向机构的设计

注射模导向与定位机构主要用来保证动模和定模两大部分或模内其他零件之间的准确配合和可靠的分开,以避免模内各零件发生碰撞和干涉,并确保塑件的形状和尺寸精度。

本模具一共使用了3个导向机构,导向机构一使用了4个安装在定模固定板上的带头导柱来导向定位定模固定板和定模板,以保证定模固定板和定模板的准确配合和可靠分开,从而取出其中的凝料。

带头导柱采用硬度HRC50的T8淬火钢,表面粗糙度为:

Re0.8。

压簧使用45钢。

导向机构二使用4个安装在动模板上的带头导柱来导向定位定模板和动模板。

它也是使用硬度HRC50的T8淬火钢,表面粗糙度在

。

如图8-1所示。

图8-1导向机构二

导向机构三使用4个安装在推板上的有肩导柱和导套来导向定位推板和推管固定板。

导柱导套均使用硬度HRC50的T8淬火钢,表面粗糙度在

。

如图8-2所示。

图8-2导向机构三

第9章脱模机构的设计

一次推出脱模机构是在开模后塑件在推出零件作用下,通过一次推出动作将制品脱卸出模具的机构。

它一般包括推杆推出脱模机构、推管推出脱模机构、推板推出脱模机构、推块推出脱模机构、利用成型零件推出脱模机构、多元件联合退出脱模机构、压缩空气推出脱模机构等等,这类推出机构最常见,应用也