一件一卡样表汇总.docx

《一件一卡样表汇总.docx》由会员分享,可在线阅读,更多相关《一件一卡样表汇总.docx(29页珍藏版)》请在冰豆网上搜索。

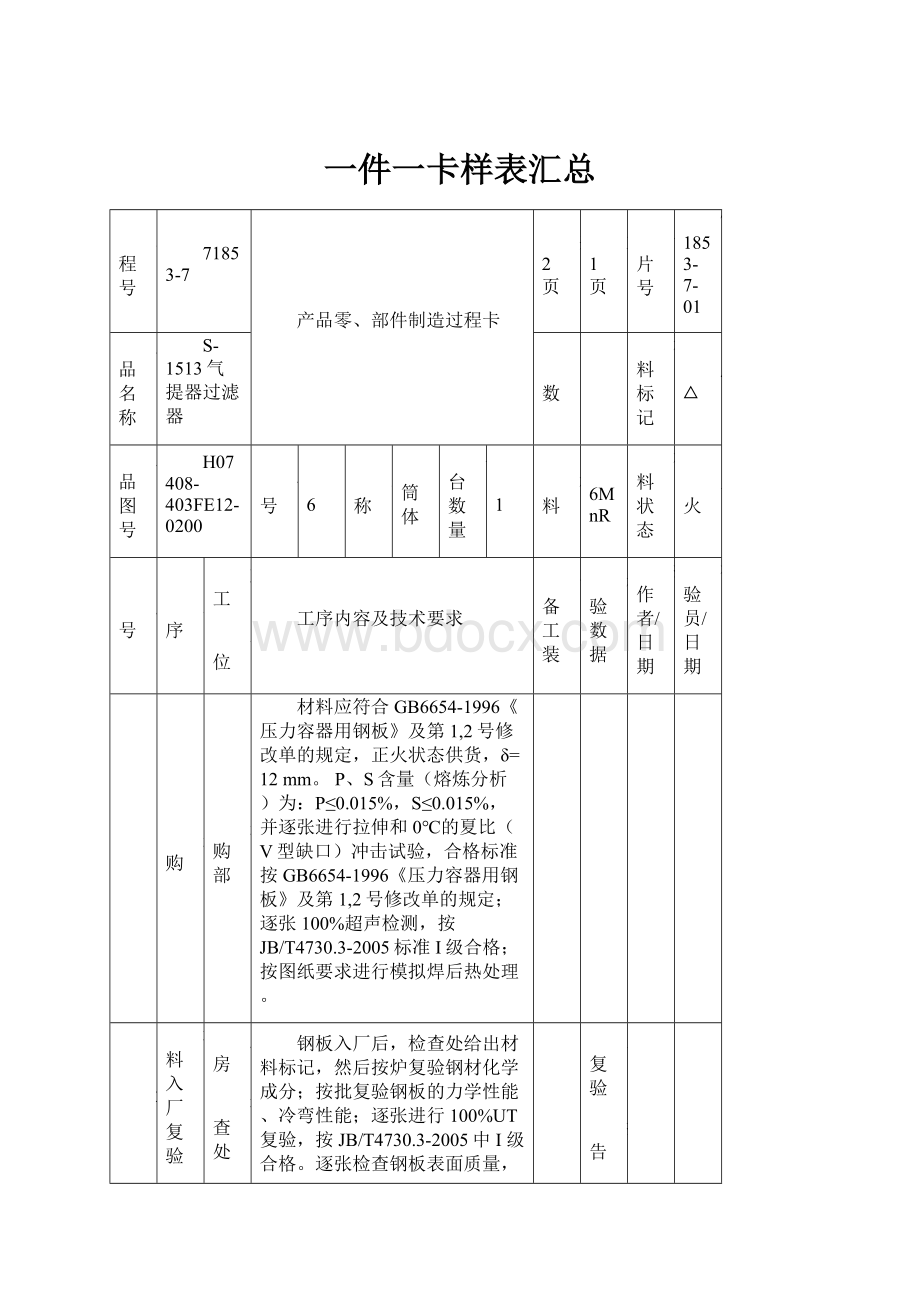

一件一卡样表汇总

工程号

71853-7

产品零、部件制造过程卡

共2页

第1页

卡片号

71853-7-01

产品名称

S-1513气提器过滤器

台数

材料标记

△△

产品图号

H07408-403FE12-0200

件号

6

名称

筒体

单台数量

1

材料

16MnR

材料状态

正火

序号

工序

施工

单位

工序内容及技术要求

设备工装

检验数据

操作者/日期

检验员/日期

1

采购

采购部

材料应符合GB6654-1996《压力容器用钢板》及第1,2号修改单的规定,正火状态供货,δ=12mm。

P、S含量(熔炼分析)为:

P≤0.015%,S≤0.015%,并逐张进行拉伸和0℃的夏比(V型缺口)冲击试验,合格标准按GB6654-1996《压力容器用钢板》及第1,2号修改单的规定;逐张100%超声检测,按JB/T4730.3-2005标准I级合格;按图纸要求进行模拟焊后热处理。

2

材料入厂复验

库房

检查处

钢板入厂后,检查处给出材料标记,然后按炉复验钢材化学成分;按批复验钢板的力学性能、冷弯性能;逐张进行100%UT复验,按JB/T4730.3-2005中I级合格。

逐张检查钢板表面质量,不得有裂纹、结疤、夹渣、分层等缺陷;实测钢板厚度。

见复验

报告

3

材料

发放

库房

钢板全部检查合格后,方可进行材料发放。

4

下料

现图

按筒体理论尺寸计算外圆展开周长,按排版要求划线,现图工做好材料标记移植(不允许打钢印),检验员检查确认后,按线下料;同时下试板、引弧板、灭弧板。

氧炔

5

刨坡口

备料

按焊接工艺要求刨坡口,坡口两测30mm范围内清理污物。

刨边机

6

MT

探伤室

坡口边缘进行磁粉检测,按JB/T4730.4-2005中I级合格。

7

卷筒

容器

按工艺规程要求滚卷钢板,筒体A类焊缝组对错边量b≤3mm,棱角度E≤3mm。

筒体纵缝延长部位点固试板、引熄弧板,定位焊长度20~50mm,间距150~200mm。

卷板机

8

焊接

容器

按焊接工艺施焊;清除熔渣及焊接飞测,补焊凹坑、咬边、弧坑等缺陷并修磨(不允许保留余高);不允许打焊工钢印;填写施焊记录;检验员检查外观质量。

工程号

71853-7

产品零、部件制造过程卡

共2页

第2页

卡片号

71853-7-01

产品名称

S-1513气提器过滤器

台数

材料标记

△△

产品图号

H07408-403FE12-0200

件号

6

名称

筒体

单台数量

1

材料

16MnR

材料状态

正火

9

校圆

容器

筒体校圆,要求最大最小直径差e≤6mm,棱角度E≤3mm。

卷板机

10

无损

检测

探伤室

按探伤工艺对纵缝进行100%RT+100%UT检测,按JB/T4730.2-2005标准II级及JB/T4730.3-2005标准I级合格。

射线机

超声仪

编制:

日期:

校核:

日期:

审核:

日期:

审定:

日期:

工程号

71853-7

产品零、部件制造过程卡

共2页

第1页

卡片号

71853-7-02

产品名称

S-1513气提器过滤器

台数

材料标记

△△

产品图号

H07408-403FE12-0200

件号

8

名称

筒体

单台数量

1

材料

16MnR

材料状态

正火

序号

工序

施工

单位

工序内容及技术要求

设备工装

检验数据

操作者/日期

检验员/日期

1

采购

采购部

材料应符合GB6654-1996《压力容器用钢板》及第1,2号修改单的规定,正火状态供货,δ=30mm。

P、S含量(熔炼分析)为:

P≤0.015%,S≤0.015%,并逐张进行拉伸和0℃的夏比(V型缺口)冲击试验,合格标准按GB6654-1996《压力容器用钢板》及第1,2号修改单的规定;逐张100%超声检测,按JB/T4730.3-2005标准I级合格;按图纸要求进行模拟焊后热处理。

2

材料入厂复验

库房

检查处

钢板入厂后,检查处给出材料标记,然后按炉复验钢材化学成分;按批复验钢板的力学性能、冷弯性能;逐张进行100%UT复验,按JB/T4730.3-2005中I级合格。

逐张检查钢板表面质量,不得有裂纹、结疤、夹渣、分层等缺陷;实测钢板厚度。

见复验

报告

3

材料

发放

库房

钢板全部检查合格后,方可进行材料发放。

4

下料

现图

按筒体理论尺寸计算外圆展开周长,按排版要求划线,现图工做好材料标记移植(不允许打钢印),检验员检查确认后,按线下料;同时下试板、引弧板、灭弧板。

氧炔

5

刨坡口

备料

按焊接工艺要求刨坡口,坡口两测30mm范围内清理污物。

刨边机

6

MT

探伤室

坡口边缘进行磁粉检测,按JB/T4730.4-2005中I级合格。

7

卷筒

容器

按工艺规程要求滚卷钢板,筒体A类焊缝组对错边量b≤3mm,棱角度E≤5mm。

筒体纵缝延长部位点固试板、引熄弧板,定位焊长度20~50mm,间距150~200mm。

卷板机

8

焊接

容器

按焊接工艺施焊;清除熔渣及焊接飞测,补焊凹坑、咬边、弧坑等缺陷并修磨(不允许保留余高);不允许打焊工钢印;填写施焊记录;检验员检查外观质量。

工程号

71853-7

产品零、部件制造过程卡

共2页

第2页

卡片号

71853-7-02

产品名称

S-1513气提器过滤器

台数

材料标记

△△

产品图号

H07408-403FE12-0200

件号

8

名称

筒体

单台数量

1

材料

16MnR

材料状态

正火

9

校圆

容器

筒体校圆,要求最大最小直径差e≤6mm,棱角度E≤5mm。

卷板机

10

无损

检测

探伤室

按探伤工艺对纵缝进行100%RT+100%UT检测,按JB/T4730.2-2005标准II级及JB/T4730.3-2005标准I级合格。

射线机

超声仪

编制:

日期:

校核:

日期:

审核:

日期:

审定:

日期:

工程号

71853-7

产品零、部件制造工序过程卡

共2页

第1页

卡片号

71853-7-03

产品名称

S-1513气提器过滤器

台数

材料

标记

△△

产品图号

H07408-403FE12-0200

件号

9

名称

筒体

单台数量

1

材料

16MnR

材料状态

正火

序号

工序

施工

单位

工序内容及技术要求

使用

设备

检验

数据

操作者/

日期

检验员/

日期

1

采购

采购部

材料应符合GB6654-1996《压力容器用钢板》及第1,2号修改单的规定,正火状态供货,δ=12mm。

P、S含量(熔炼分析)为:

P≤0.015%,S≤0.015%,并逐张进行拉伸和0℃的夏比(V型缺口)冲击试验,合格标准按GB6654-1996《压力容器用钢板》及第1,2号修改单的规定;逐张100%超声检测,按JB/T4730.3-2005标准I级合格;按图纸要求进行模拟焊后热处理。

2

材料入厂复验

库房

检查处

钢板入厂后,检查处给出材料标记,然后按炉复验钢材化学成分;按批复验钢板的力学性能、冷弯性能;逐张100%UT复验,按JB/T4730.3-2005中I级合格。

逐张检查钢板表面质量,不得有裂纹、结疤、夹渣、分层等缺陷;实测钢板厚度。

见复验

报告

3

材料

发放

库房

钢板全部检查合格后,方可进行材料发放。

4

下料

现图

按筒体理论尺寸计算外圆展开周长,按排版要求划线,现图工做好材料标记移植(不允许打钢印),检验员检查确认后,按线下料;同时下引弧板、灭弧板。

氧炔

5

刨坡口

备料

按焊接工艺要求刨坡口,坡口两测30mm范围内清理污物。

刨边机

6

MI

探伤室

坡口边缘进行磁粉检测,按JB/T4730.4-2005中I级合格。

7

卷筒

容器

按工艺规程要求滚卷钢板,筒体A类焊缝组对错边量b≤3mm,棱角度E≤3mm。

筒体纵缝延长部位点固引、熄弧板,定位焊长度20~50mm,间距150~200mm。

卷板机

8

焊接

容器

按焊接工艺施焊;清除熔渣及焊接飞测,补焊凹坑、咬边、弧坑等缺陷并修磨(不允许保留余高);不允许打焊工钢印;填写施焊记录;检验员检查外观质量。

工程号

71853-7

产品零、部件制造工序过程卡

共2页

第2页

卡片号

71853-7-03

产品名称

S-1513气提器过滤器

台数

材料

标记

△△

产品图号

H07408-403FE12-0100

件号

9

名称

筒体

单台数量

1

材料

16MnR

材料状态

正火

9

校圆

容器

筒体校圆,要求最大最小直径差e≤6mm,棱角度E≤3mm。

卷板机

10

无损

检测

探伤室

按探伤工艺对纵缝进行100%RT+100%UT检测,按JB/T4730.2-2005标准II级及JB/T4730.3-2005标准I级合格。

射线机

超声仪

编制:

日期:

校核:

日期:

审核:

日期:

审定:

日期:

工程号

71853-7

产品零、部件制造工序过程卡

共2页

第1页

卡片号

71853-7-04

产品名称

S-1513气提器过滤器

台数

材料

标记

△△

产品图号

H07408-403FE12-0200

件号

28

名称

筒体

单台数量

1

材料

16MnR

材料状态

正火

序号

工序

施工

单位

工序内容及技术要求

使用

设备

检验

数据

操作者/

日期

检验员/

日期

1

采购

采购部

材料应符合GB6654-1996《压力容器用钢板》及第1,2号修改单的规定,正火状态供货,δ=20mm。

P、S含量(熔炼分析)为:

P≤0.015%,S≤0.015%,并逐张进行拉伸和0℃的夏比(V型缺口)冲击试验,合格标准按GB6654-1996《压力容器用钢板》及第1,2号修改单的规定;逐张100%超声检测,按JB/T4730.3-2005标准I级合格;按图纸要求进行模拟焊后热处理。

2

材料入厂复验

库房

检查处

钢板入厂后,检查处给出材料标记,然后按炉复验钢材化学成分;按批复验钢板的力学性能、冷弯性能;逐张100%UT复验,按JB/T4730.3-2005中I级合格。

逐张检查钢板表面质量,不得有裂纹、结疤、夹渣、分层等缺陷;实测钢板厚度。

见复验

报告

3

材料

发放

库房

钢板全部检查合格后,方可进行材料发放。

4

下料

现图

按筒体理论尺寸计算外圆展开周长,按排版要求划线,现图工做好材料标记移植(不允许打钢印),检验员检查确认后,按线下料;同时下引弧板、灭弧板。

氧炔

5

刨坡口

备料

按焊接工艺要求刨坡口,坡口两测30mm范围内清理污物。

刨边机

6

MI

探伤室

坡口边缘进行磁粉检测,按JB/T4730.4-2005中I级合格。

7

卷筒

容器

按工艺规程要求滚卷钢板,筒体A类焊缝组对错边量b≤3mm,棱角度E≤4mm。

筒体纵缝延长部位点固引、熄弧板,定位焊长度20~50mm,间距150~200mm。

卷板机

8

焊接

容器

按焊接工艺施焊;清除熔渣及焊接飞测,补焊凹坑、咬边、弧坑等缺陷并修磨(不允许保留余高);不允许打焊工钢印;填写施焊记录;检验员检查外观质量。

工程号

71853-7

产品零、部件制造工序过程卡

共2页

第2页

卡片号

71853-7-04

产品名称

S-1503气提器过滤器

台数

材料

标记

△△

产品图号

H07408-403FE12-0200

件号

28

名称

筒体

单台数量

1

材料

16MnR

材料状态

正火

9

校圆

容器

筒体校圆,要求最大最小直径差e≤6mm,棱角度E≤4mm。

卷板机

10

无损

检测

探伤室

按探伤工艺对纵缝进行100%RT+100%UT检测,按JB/T4730.2-2005标准II级及JB/T4730.3-2005标准I级合格。

射线机

超声仪

编制:

日期:

校核:

日期:

审核:

日期:

审定:

日期:

工程号

71853-7

产品零、部件制造工序过程卡

共1页

第1页

卡片号

71853-7-05

产品名称

S-1513气提器过滤器

台数

材料

标记

△△

产品图号

H07408-403FE12-0200

件号

4-1

名称

锥体I

单台数量

1

材料

16MnR

材料状态

正火

序号

工序

施工

单位

工序内容及技术要求

使用

设备

检验数据

操作者/

日期

检验员/

日期

1

采购

采购部

材料应符合GB6654-1996《压力容器用钢板》及第1,2号修改单的规定,正火状态供货,δ=12mm。

P、S含量(熔炼分析)为:

P≤0.015%,S≤0.015%,并逐张进行拉伸和0℃的夏比(V型缺口)冲击试验,合格标准按GB6654-1996《压力容器用钢板》及第1,2号修改单的规定;逐张100%超声检测,按JB/T4730.3-2005标准I级合格;按图纸要求进行模拟焊后热处理。

2

材料入厂复验

库房

检查处

钢板入厂后,检查处给出材料标记,然后按炉复验钢材化学成分;按批复验钢板的力学性能、冷弯性能;逐张100%UT复验,按JB/T4730.3-2005中I级合格。

逐张检查钢板表面质量,不得有裂纹、结疤、夹渣、分层等缺陷;实测钢板厚度。

见复验

报告

3

材料发放

库房

钢板全部检查合格后,方可进行材料发放。

4

下料

现图

按锥体理论尺寸计算外圆展开周长,按排版要求划线,现图工作好材料标记移植(不允许打钢印),检验员检查确认后,按线下料。

氧炔

5

刨坡口

备料

按焊接工艺要求刨坡口,坡口两测30mm范围内清理污物。

刨边机

6

MT

探伤室

坡口边缘进行磁粉检测,按JB/T4730.4-2005中I级合格。

7

卷筒

冲压

按工艺规程要求分两瓣压制,锥体A类焊缝组对错边量b≤3mm,棱角度E≤3mm。

胎

8

焊接

容器

按焊接工艺施焊;清除熔渣及焊接飞测,补焊凹坑、咬边、弧坑等缺陷并修磨(不允许保留余高);不允许打焊工钢印;填写施焊记录;检验员检查外观质量。

9

校形

容器

锥体校圆,大、小口最大最小直径差分别为5,1.5mm,棱角度E≤3mm。

10

检测

探伤室

按探伤工艺对纵缝进行100%RT+100%UT检测,按JB/T4730.2-2005标准II级及JB/T4730.3-2005标准I级合格。

射线机

超声仪

编制:

日期:

校核:

日期:

审核:

日期:

审定:

日期:

工程号

71853-7

产品零、部件制造工序过程卡

共1页

第1页

卡片号

71853-7-06

产品名称

S-1513气提器过滤器

台数

材料

标记

△△

产品图号

H07408-403FE12-0200

件号

4-2

名称

锥体II

单台数量

1

材料

16MnR

材料状态

正火

序号

工序

施工

单位

工序内容及技术要求

使用

设备

检验数据

操作者/

日期

检验员/

日期

1

采购

采购部

材料应符合GB6654-1996《压力容器用钢板》及第1,2号修改单的规定,正火状态供货,δ=14mm。

P、S含量(熔炼分析)为:

P≤0.015%,S≤0.015%,并逐张进行拉伸和0℃的夏比(V型缺口)冲击试验,合格标准按GB6654-1996《压力容器用钢板》及第1,2号修改单的规定;逐张100%超声检测,按JB/T4730.3-2005标准I级合格;按图纸要求进行模拟焊后热处理。

2

材料入厂复验

库房

检查处

钢板入厂后,检查处给出材料标记,然后按炉复验钢材化学成分;按批复验钢板的力学性能、冷弯性能;逐张100%UT复验,按JB/T4730.3-2005中I级合格。

逐张检查钢板表面质量,不得有裂纹、结疤、夹渣、分层等缺陷;实测钢板厚度。

见复验

报告

3

材料发放

库房

钢板全部检查合格后,方可进行材料发放。

4

下料

现图

按锥体理论尺寸计算外圆展开周长,按排版要求划线,现图工作好材料标记移植(不允许打钢印),检验员检查确认后,按线下料。

氧炔

5

刨坡口

备料

按焊接工艺要求刨坡口,坡口两测30mm范围内清理污物。

刨边机

6

MT

探伤室

坡口边缘进行磁粉检测,按JB/T4730.4-2005中I级合格。

7

卷筒

备料

按工艺规程滚制后转冲压翻边,锥体A类焊缝组对错边量b≤3mm,棱角度E≤4mm。

胎

8

焊接

容器

按焊接工艺施焊;清除熔渣及焊接飞测,补焊凹坑、咬边、弧坑等缺陷并修磨(不允许保留余高);不允许打焊工钢印;填写施焊记录;检验员检查外观质量。

9

校形

容器

锥体校圆,大、小口最大最小直径差分别为8,5mm,棱角度E≤3mm。

10

检测

探伤室

按探伤工艺对纵缝进行100%RT+100%UT检测,按JB/T4730.2-2005标准II级及JB/T4730.3-2005标准I级合格。

射线机

超声仪

编制:

日期:

校核:

日期:

审核:

日期:

审定:

日期:

工程号

71853-7

产品零、部件制造工序过程卡

共1页

第1页

卡片号

71853-7-07

产品名称

S-1513气提器过滤器

台数

材料标记

△△

产品图号

H07408-403FE12-0200

件号

4

名称

锥体

单台数量

1

材料

16MnR

材料状态

正火

序号

工序

施工

单位

工序内容及技术要求

使用

设备

检验数据

操作者/

日期

检验员/

日期

1

组对

容器

件号4-1和4-2进行组对,错边量b≤3mm,棱角度E≤3mm。

2

焊接

容器

按焊接工艺要求焊接环焊缝,然后清除熔渣及焊接飞测,补焊凹坑、咬边、弧坑等缺陷并修磨(不允许保留余高);不允许打焊工钢印;填写施焊记录;检验员检查外观质量。

3

无损

检测

探伤室

按焊接工艺对环焊缝进行100%RT+100%UT检测,按JB/T4730.2-2005标准II级及JB/T4730.3-2005标准I级合格。

射线机

超声仪

编制:

日期:

校核:

日期:

审核:

日期:

审定:

日期:

工程号

71853-7

产品零、部件制造工序过程卡

第2页

第1页

卡片号

71853-7-08

产品名称

S-1513气提器过滤器

台数

材料

标记

△△

产品图号

H07408-403FE12-0200

件号

10

名称

封头

单台数量

1

材料

16MnR

材料

状态

正火

序号

工序

施工

单位

工序内容及技术要求

使用

设备

检验

数据

操作者/

日期

检验员/

日期

1

采购

采购部

材料应符合GB6654-1996《压力容器用钢板》及第1,2号修改单的规定,正火状态供货,δ=16mm。

P、S含量(熔炼分析)为:

P≤0.015%,S≤0.015%,并逐张进行拉伸和0℃的夏比(V型缺口)冲击试验,合格标准按GB6654-1996《压力容器用钢板》及第1,2号修改单的规定;逐张100%超声检测,按JB/T4730.3-2005标准I级合格;按图纸要求进行模拟焊后热处理。

2

材料入厂复验

库房

检查处

钢板入厂后,检查处给出材料标记,然后按炉复验钢材化学成分;按批复验钢板的力学性能、冷弯性能;逐张100%UT复验,按JB/T4730.3-2005中I级合格。

逐张检查钢板表面质量,不得有裂纹、结疤、夹渣、分层等缺陷;实测钢板厚度。

见

复验

报告

3

材料发放

库房

钢板全部检查合格后,方可进行材料发放。

4

下料

现图

按封头理论展开尺寸排板及划线,现图工作好材料标记移植(不允许打钢印),检验员检查确认后,按线下料;带二块热作试板。

氧炔

5

刨坡口

备料

按焊接工艺要求刨坡口,坡口两测30mm范围内清理污物。

刨边机

6

MI

探伤室

坡口边缘进行磁粉检测,按JB/T4730.4-2005中I级合格。

7

焊接

铆焊

按焊接工艺施焊;清除熔渣及焊接飞溅物,补焊凹坑、咬边、弧坑等缺陷并修磨(不允许保留余高);不允许打焊工钢印;填写施焊记录;检验员检查外观质量。

8

成型

冲压

按图纸要求冲压成型,控制终压温度不低于900℃。

胎

9

理化

理化室

试板进行机械性能试验。

试验机

10

检验

检查处

试板若不合格,则另一块试板与封头一起进行正火处理。

工程号

71853-7