年产12万吨pet.docx

《年产12万吨pet.docx》由会员分享,可在线阅读,更多相关《年产12万吨pet.docx(74页珍藏版)》请在冰豆网上搜索。

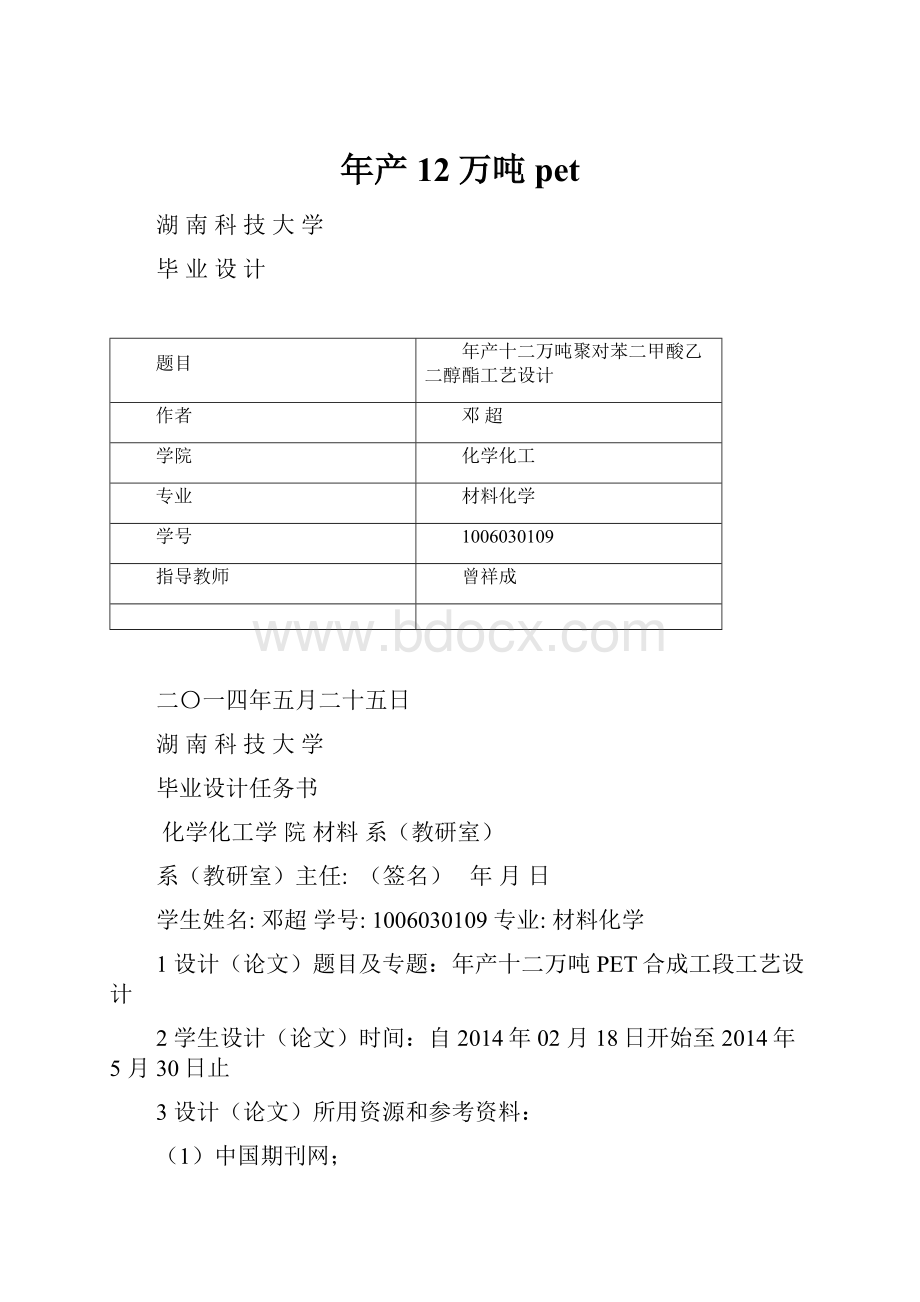

年产12万吨pet

湖南科技大学

毕业设计

题目

年产十二万吨聚对苯二甲酸乙二醇酯工艺设计

作者

邓超

学院

化学化工

专业

材料化学

学号

1006030109

指导教师

曾祥成

二〇一四年五月二十五日

湖南科技大学

毕业设计任务书

化学化工学院材料系(教研室)

系(教研室)主任:

(签名)年月日

学生姓名:

邓超学号:

1006030109专业:

材料化学

1设计(论文)题目及专题:

年产十二万吨PET合成工段工艺设计

2学生设计(论文)时间:

自2014年02月18日开始至2014年5月30日止

3设计(论文)所用资源和参考资料:

(1)中国期刊网;

(2)外文期刊网;

(3)聚合物合成工艺设计。

4设计(论文)应完成的主要内容:

(1)PET性能简介。

(2)PET合成路线的选取及工艺计算。

(3)合成工厂的设计和设备的选型。

5提交设计(论文)形式(设计说明与图纸或论文等)及要求:

(1)设计说明书规范、整洁,文字力求简练;

(2)设计图纸规范、整洁;

(3)按毕业设计大纲要求完成规定数量的图纸;

(4)设计图纸必须全部采用计算机绘图。

6发题时间:

2014年02月18日

指导教师:

(签名)

学生:

(签名)

湖南科技大学

毕业设计(论文)指导人评语

[主要对学生毕业设计(论文)的工作态度,研究内容与方法,工作量,文献应用,创新性,实用性,科学性,文本(图纸)规范程度,存在的不足等进行综合评价]

指导人:

(签名)

年月日

指导人评定成绩:

湖南科技大学

毕业设计(论文)评阅人评语

[主要对学生毕业设计(论文)的文本格式、图纸规范程度,工作量,研究内容与方法,实用性与科学性,结论和存在的不足等进行综合评价]

评阅人:

(签名)

年月日

评阅人评定成绩:

湖南科技大学

毕业设计(论文)答辩记录

日期:

学生:

学号:

班级:

题目:

提交毕业设计(论文)答辩委员会下列材料:

1设计(论文)说明书共页

2设计(论文)图纸共页

3指导人、评阅人评语共页

毕业设计(论文)答辩委员会评语:

[主要对学生毕业设计(论文)的研究思路,设计(论文)质量,文本图纸规范程度和对设计(论文)的介绍,回答问题情况等进行综合评价]

答辩委员会主任:

(签名)

委员:

(签名)

(签名)

(签名)

(签名)

答辩成绩:

总评成绩:

摘要

本设计是年产12万吨涤纶(PET)生产工艺设计。

本文主要对PET的研究,生产和应用进行了详细的概述,阐述了其在化学工业中的作用和地位。

并介绍了PET的制备方法和确定PET的生产工艺。

在确定PET生产工艺的基础上进行了物料衡算、热量衡算、经济衡算,设备选型和车间设计等过程。

并对安全,供水,排污等方面进行简单的阐述。

最后绘制带控制点的工艺流程图,主要设备图及厂区布置图。

关键词:

聚对苯二甲酸乙二醇酯,PET,直接酯化法,缩聚

ABSTRACT

Thisdesignistoproduce120,000tonsofpolyester(PET)productionprocessdesign.Inthispaper,PETresearch,productionandapplicationofadetailedoverviewdescribeditsroleinthechemicalindustryandstatus.AnddescribesthepreparationofPETanddeterminingthePETproductionprocess.IndeterminingthePETproductionprocessbasedonamaterialbalance,heatbalance,economicaccounting,equipmentselectionandplantdesignprocess.Andsafety,watersupply,sewageandotheraspectsofsimpleexposition.Finallydrawingflowchartwithcontrolpoints,themainequipmentdrawingsandplantlayout.

Keywords:

Polyethyleneterephthalate;PET;Directesterification;Condensationpolymerization

第一章前言

聚对苯二甲酸乙二醇酯(polyethyleneterephthalate,简称PET)化学式为-[OCH2-CH2OCOC6H4CO]-,由对苯二甲酸乙二醇酯发生脱水缩合反应而来。

对苯二甲酸乙二醇酯是由对苯二甲酸和乙二醇发生酯化反应所得。

PET为乳白色或浅黄色、高度结晶的聚合物,表面平滑有光泽。

在较宽的温度范围内具有优良的物理机械性能,长期使用温度可达120℃,电绝缘性优良,甚至在高温高频下,其电性能仍较好,但耐电晕性较差,抗蠕变性,耐疲劳性,耐摩擦性、尺寸稳定性都很好[1]。

目前,世界各国PET生产采用的技术路线主要有3种。

(1)DMT法

采用对苯二甲酸二甲酯(DMT)与乙二醇(EG)进行酯交换反应,然后缩聚成为PET。

(2)PTA法

采用高纯度的对苯二甲酸(PTA)或中纯度对苯二甲酸(MTA)与乙二醇(EG)直接酯化,连续缩聚成聚酯。

自从1963年开发了PTA法生产PET工业化技术后,PET生产得到了迅速的发展,由于PTA法较DMT法优点更多(原料消耗低;EG回收系统较小;不副产甲醇,生产较安全;流程短,工程投资低,公用工程消耗及生产成本较低;反应速度平缓,生产控制比较稳定),70年代后期新建PET装置纷纷转向PTA法,目前世界PET总生产能力中约75%以上采用PTA法。

(3)EO法

用PTA与环氧乙烷(EO)直接酯化,连续缩聚成PET。

日本过去曾用此法进行过生产,但由于此法具有易爆,易燃、有毒等缺点,目前已淘汰。

60年代初,PET的生产以间歇法为主,60年代后,西欧各国、日本继美国之后,也成功地开发出了连续化生产技术,由于连续化工艺较间歇法工艺优越,产量大、质量好、可直接纺丝、产品成本低,所以得到迅速发展。

目前已成为PET生产的主流。

70年代以后建的PET装置,规模大的都采用连续化工艺。

进入80年代以后,新建的PET装置即以PTA法的连续化为主。

另外,随着PET工业用丝及瓶用的发展,又出现了PET固相缩聚增粘技术,而且其工艺也有间歇和连续法之分。

第二章发展概况

2.1发展历程

1946年英国发表了第一个制备PET(聚对苯二甲酸二乙酯,以下简称PET。

PET是乳白色或浅黄色、高度结晶的聚合物,表面平滑有光泽。

)的专利,1949年英国ICI公司完成中试,但美国杜邦公司购买专利后,1953年建立了生产装置,在世界最先实现工业化生产。

初期PET几乎都用于合成纤维在我国俗称涤纶、的确良。

80年代以来,PET作为工程塑料有了突破性的进展,相续研制出成核剂和结晶促进剂,目前PET与PBT(聚对苯二甲酸二丁酯)一起作为热塑性聚酯,成为五大工程塑料之一。

其产业发展前期对苯二甲酸的精制工艺尚未工业化,首先工业化的是对苯二甲酚二甲酯(DMT)生产工艺,因此直到20世纪60年代中期,DMT一直是PET生产的主要原料。

随着高纯度对苯二甲酸(PTA)工艺的不断发展,尤其是Amoco公司在这方面做出很多工作,使得对苯二甲酸PTA开始用于PET生产而且还逐渐替代了DMT成为PET生产厂家的首选。

采用高纯度的PTA不需要回收,也不用回收甲醇,而且还有一个优点就是预聚化物的酯化过程比酯交换反应快得多,酯交换反应是由DMT作原料生产PET的第一步反应。

2.2产能发展

聚酯在20世纪70年代以前一直保持高速发展,其生产增长率为:

1960年200%、1965年50%、1970年60%,此后增速减缓并呈周期性发展趋势,1975年增速为30%、1982年为10%、1987年为12.6%、1992年为6%、1999年为4.3%、2001年为4.8%[2]。

20世纪90年代,聚酯工业的发展重心开始转向亚洲。

前半期,世界聚酯工业发展非常迅速。

一方面,由于80年代末90年代初亚太地区经济高速增长,带动全球经济增长,因而聚酯需求也随之出现较大的增长,聚酯市场出现供不应求的现象,到1995年供不应求的矛盾发展到顶峰。

90年代后期,由于生产能力增长过快产能扩充过多和亚洲金融危机的影响,除中国外世界聚酯产业出现供过于求的局面。

到1999年,聚酯工业又迎来新的发展阶段,主要由于瓶用和膜用、复合等非纤用聚酯的用量增加,衣用涤纶需求也达到高峰。

从1999~2005年,聚酯产能年均增长率为6.6~8%。

从2000年开始,世界聚酯工业又进入新一轮的快速发展期。

PET聚酯曾以二位数速率增长,效益高于大多数其他塑料树脂。

前10年内,其占全球塑料需求份额翻了一番,达到占6%。

在聚酯产品上,非纤聚酯的发展速度很快。

1996年,世界聚酯包装树脂和薄膜产量分别为451.9万吨和138.2万吨,占世界聚酯总产量的20.7%和6.3%,1998年则分别为699.5万吨和163.1万吨,占世界聚酯总产量的24.6%和5.7%。

2000年分别达到823.6万吨和176.9万吨,年均增长率分别为17.6%和6.2%,各占世界聚酯总产量的26.0%和5.59%。

2.3国外生产能力及技术分布

PET的国外主要生产商有:

美国杜邦公司、英国ICI公司、日本帝人公司、三菱人造丝公司、东洋纺织公司、钟渊化学公司等。

世界聚酯生产能力已由1998年2842.8万吨/年、1999年3147.2万吨/年、2000年3352.2万吨/年增加到2001年3645.5万吨/年、2002年3980.3万吨/年。

世界聚酯装置正向更大经济规模方向发展。

单系列生产能力已由20世纪80年代的100吨/天、200吨/天提高到90年代的300吨/天、400吨/天、480吨/天、600吨/天。

目前世界前30家聚酯生产厂家的平均产能达到36万吨/年,规模最大的杜邦公司已达140万吨/年。

PET树脂有很多专利生产技术,无论是酯化和缩聚过程(熔融相)还是生产较高粘度瓶用树脂的固相聚都有很多不同的工艺。

其中熔融聚合方法的主要技术持有公司有吉玛公司、帝人公司、Kanebo公司、Ems-Inventa公司、JohnBrownDeutsche公司、杜邦公司以及Sunkyong公司等;固相缩聚方法的主要技术持有公司有吉玛公司、Bepex公司、Hosokawa公司、卡尔菲休公司、Sinco公司、Buehler公司以及Sunkyong公司等。

这些公司的技术特点分述如下:

(1)吉玛公司技术采用吉玛公司技术的装置单线生产能力大,最大单线设备能力为:

酯化可达400t/d,缩聚达250t/d,若再增大,可在后缩聚再增加一台釜即可,使用原料范围广,PTA、DMT和MTA均可用;装置操作弹性大,允许在50%~100%的负荷下运行,甚至在35%负荷下亦可运行,采用刮板式冷凝器,有效地解决了齐聚物堵塞真空管道系统的病症,运转周期大为提高;辅助化工原料少,只用Sb(AC)3和TiO2两种,Sb(AC)3溶解性好、配制方便、活性高;引入了柔性生产体系(FMS),在后缩聚釜之后,增加了一个添加剂系统,在此加入TiO2染色剂等,以制造高浓度母料用以配料,增加了产品的灵活性;控制系统先进,采用计算机集中分散型控制,功能齐全,操作方便可靠。

我国仪征、黑龙江、燕山共有五套装置采用吉玛技术。

吉玛公司在世界上以连续缩聚技术及装置先进著称,为适应瓶用和帘子线用高粘PET的需要,也开发出连续固相缩聚技术和装置。

采用的是流化床连续工艺,该方法是将原料PET切片(特性粘度为0.62~0.65L/g)用气流输送到切片料仓,再经旋转阀加到结晶器中,结晶器内通过热氮加热PET切片,使预结晶器内温度控制在170℃,切片的结晶度可达35%,氮气循环,部分送去精制。

目前吉玛技术的固相缩聚装置能力可达150t/d。

(2)钟纺公司技术钟纺公司技术和装置在世界上也属先进。

他EG消耗量少,并在常压下生产,产品的二酐醇含量较低(0.76%),在各公司的装置中是最低的;无EG精制回收设备,从而简化了工艺,设备投资下降;缩聚系统设计合理,物料呈活塞流状态,无返混现象,产品质量稳定;清洁用的EG/TEG(三酐醇)在一套回收设备中回收,回收的EG/TEG再用于下次设备清洗,简化了工艺流程;充分利用压差和位差输送物料,使工艺线上用于物料输送的机械泵减少,物料平衡易建立,控制操作方便,生产稳定,能耗也降低,同时生产控制先进,生产线操作、控制及管理高度自动化。

目前,我国上海石化股份有限公司涤纶二厂、济南化纤总厂、枣庄化纤厂3套装置采用钟纺技术,但钟纺公司技术装置最大的缺点是操作弹性小,负荷只能在70%~110%范围内调整。

(3)Inventa公司技术瑞士Inventa公司技术实际是德国卡而菲斯公司的技术,Inventa公司是承包设计公司。

该公司的技术与装置开发虽然较晚,但发展迅速,近年该公司承包的PET装置数量仅次于吉玛公司。

已经投产的Inventa技术和装置中,单系列生产装置一般为90t/d,最大为150t/d,其工艺特点为:

PTA输送系统采用瑞士STAG公司的密相输送技术,其N2耗量少,输送能力大,管道自清理能力强;浆料配置效率高,PTA和EG的配制是采用特殊设计的组合型搅拌器,PTA在EG中的分散充分且均匀;装置设备较先进,主反应器内部结构精巧,但这种带鼠笼式指控器的反应器结构复杂,制作难道大,维修也困难;酯化、缩聚等主工艺过程充分利用压力差和位差作为物料搅拌和输送的动力,主流程中仅设浆料泵,预聚物进料泵和熔体泵,降低能耗;解决了缩聚真空系统的堵塞问题,即节能有减少污水;多功能切片生产技术(即柔性技术),可使终缩聚釜内的PET熔体分流,一部分经特殊装置加添加剂,另一部分为常规熔体,即可在一条线上生产多种产品,灵活方便。

(4)DuPont公司技术DuPont公司从事聚合技术的开发已有五十来年,是世界上最早工业化生产PET的公司之一。

早期采用DMT法连续化生产PET,20世纪80年代以来转向采用PTA连续化生产PET。

该公司的PTA连续化生产技术和装置,已经出口至墨西哥、南斯拉夫、印度、前苏联、土耳其及我国。

如我国苏州化纤厂、上海石化股份有限公司涤纶二厂和海口各有一套装置运用DuPont技术。

DuPont技术工艺成熟,且具有一下特色。

①由商釜、预、缩聚釜和终缩聚釜3个主反应器构成3釜流程。

与上述3个公司的3釜流程相比,流程缩短、反应速度快、结焦面积和降解空间缩小、运转周期长、产品质量好。

另外,设备和管道少、投资下降,公用工程消耗也下降。

②酯化工艺采用高摩尔比[EG:

PAT=(1.80~1.95):

1],高湿反应(较前述各法高5℃左右),反应易于进行,且副反应可减至最少。

③EG直接在系统中循环使用,无专门回收精制装置,减少了投资费用。

④工艺及设备设计效率较高,反应时间短,因此,装置的单系列生产能力较大。

目前最大的单系列装置能力为250t/d。

⑤生产运转周期长,一般为1.5~2年,2年检修一次,年平均检修10天。

DuPont技术虽然有不少优点,但是也有缺点,如产品中含EG偏高,色相值偏大,原料和公用工程消耗高于上述3家的工艺等。

(5)莱茵公司技术意大利莱茵(NOY)公司技术特点(我国目前无此技术和装置)如下:

①装置设备和管道少。

馏化,预缩和缩聚3步反应只用一台热煤炉供热。

②酯化塔构造特别,分上下两层,下部有夹套和换热器加热,物料进入后,靠热虹吸循环,然后靠内部压力送到上部,上部有溢流堰和搅拌器,酯化率达96%。

③操作弹性大。

操作弹性为50%~110%。

④生产工艺稳定,产品质量好,可纺细旦丝,亦可生产薄膜及PET。

若生产高粘度PET,只需再加一台后缩聚釜,产品特性粘度可达0.9dL/g。

(6)高粘度PET树脂生产技术常规的PET生产树脂特性粘度一般为0.66~0.68dL/g(Mn为18000~19000)。

如要生产瓶用PET切片及纺高强纤维(工业丝),必须用高粘度PET切片。

前者特性粘度为0.78~0.83dL/g(Mn为23000~263000),后者特性粘度为0.90~1.5dL/g(Mn为30000以上)。

`

2.4国内发展

我国的PET生产规模远远落后于国外几个主要生产厂商。

进入80年代,我国逐步从国外引进万吨-几十万吨级先进的PET树脂合成装置,质量和产量都有了长足的进展。

根据中国纺织学会统计,1997年我国生产PET切片树脂174万吨,其中高粘度包装用切片树脂生产能力为22.4万吨,所以生产PET工程塑料级的树脂来源充足。

由于制备各种混配改性PET塑料的装置与其他聚合物混配改性用的装置是通用的,国内混配用挤出机等制造也形成一定规模,所以只要市场一旦开拓,国内PET塑料的生产也会快速增长。

我国有中国石化仪征化纤股份有限公司,上海涤纶厂,汕头海洋(集团)公司聚酯切片厂等生产厂家。

我国的聚酯容器目前主要局限于双向拉伸聚酯吹塑瓶。

我国双向拉伸聚酯吹塑瓶在塑料包装行业中起步较晚,但自20世纪80年代从日本引入注拉吹PET瓶生产线之后即在以可乐为代表的饮料包装中取得了很好的效果,随后引进了大量国外先进的注拉吹PET瓶生产设备,同时在消化国外先进技术的基础上,研发了具有自主知识产权、适合我国国情的、结构简单的二步法PET拉伸吹塑机,它与通用注射机配合使用,利用通用注射机制造的PET瓶坯,吹制PET双向拉伸瓶。

国产二步法双向拉伸PET吹瓶机中,有的机型不仅能生产普通PET双向拉伸瓶,还能生产耐热型双向拉伸PET瓶,所能生产的产品的容积基本上覆盖了进口设备所能生产的从几十毫升的小瓶到5加仑的大桶的广阔的领域。

这些简易式吹瓶机不仅具有造价低廉、机动性强的优点,而且控制得当也能生产出品质优良、实用性好的双向拉伸PET吹瓶,因此得到了国内外塑料加工界的普遍认同,除了国内大量使用之外,已部分出口外销。

尽管这些设备和进口的先进设备之间还存在生产效率较低、自动化程度较差、制品尺寸精度较差的差距,对于一些要求特别严格的应用领域(如可口可乐、百事可乐等产品的包装),其应用上尚有一定困难。

目前我国PET瓶生产行业中,产量最大的骨干企业是珠海中富和上海紫江集团,分别占有国内PET瓶市场份额的约30%和20%。

珠海中富集团是国内最早获得可口可乐、百事可乐公司认可的PET瓶生产厂家,2001年该集团PET瓶产量达到32亿个,其中热灌装7亿个,销售额达到23.4亿元,在各地拥有30多家工厂。

上海紫江集团近年来也发展很快,设在各地的控股公司已发展到15家,占据了武汉、郑州、天津、长春、昆山、成都等地的市场,新建的年产1.2亿个PET热灌装瓶已投产,2002年又在上海、广州、成都、北京等地投资建厂,热灌装瓶的生产能力达到4.85亿个。

在PET瓶迅速发展的同时,我国瓶级PET树脂的生产也得到了迅速的发展。

据报道,1995年我国瓶级PET树脂的用量为10万t,其中国内生产量为6万t,到2000年我国瓶级PET树脂的用量为52万t,国内生产能力已达50万t。

除了量的飞速增长外,质量方面也有很大的提高,仪征化纤、上海远东、常州华源等公司生产的瓶级PET树脂均已获得可口可乐公司的认可。

国内PET瓶的主流产品,初期仅局限于诸如可乐、矿泉水、蒸馏水之类的饮料使用的包装容器,应用中以其优良的性能及合理的价位获得用户的普遍欢迎,在这些饮料包装成功应用的基础上,近年来PET瓶已在耐热瓶装饮料红茶、绿茶、果汁以及食用油、化妆品、医药、农药等行业的应用中得到扩展。

据报道,1996年我国PET瓶的产量为30亿个,1998年上升为50亿个,2000年达到80亿个,2001年90亿个,2002年达到100亿个,2004年130亿个,成为塑料包装材料增长幅度最大的品种。

特别是2001年起随着国内茶饮料市场异军突起(2001年茶饮料产量已达300万t),茶饮料用的85℃~90℃热灌装的PET瓶已成为聚酯瓶近年来增长最快的品种。

与此同时,PET瓶无菌冷灌的潮流已在日本等国兴起,值得关注。

PET瓶无菌冷灌技术的大量应用将降低热灌装PET瓶的重要性,增加非耐热PET瓶在整个PET瓶生产中的比重。

前面曾提到非碳酸饮料果汁、蔬菜汁、各种风味茶饮料、奶制品、咖啡等等,其传统的灌注方式均采用热灌装技术,但此技术对PET瓶子要求较高(必须使用耐高温的PET热灌装瓶),据报道日本已有三分之一的非碳酸饮料使用无菌冷灌装技术,可以认为它是饮料今后发展的趋势之一。

无菌冷灌装与热灌装的比较如下。

无菌冷灌装的主要优点可以列举为:

能更好地保持饮料的原有风味,饮料的口感好;成本低,主要表现在无菌冷灌装对PET瓶的要求低;安全性好,无菌冷灌装如果发生问题,都是成批出现的,便于生产企业检查和跟踪(热灌装出现问题则多是随机的,检查和管理起来困难);冷灌装瓶可以让企业自由设计瓶型,发挥想象的空间,提升企业的品牌形象和产品竞争力。

无菌冷灌装不足之处是,设备一次性投资大;对生产管理(车间卫生性等)的要求高。

虽然无菌冷灌装线较昂贵,一次性投资较大,一般中小企业难以承受,但其综合效益较热灌装更佳,这也是它具有强大生命力之原因。

PET瓶在啤酒包装方面的应用是世界各国近年来普遍关心的一个问题。

我国是啤酒生产大国,2000年以来,啤酒产量已突破2000万t,居世界第二位,以2000万t计算,每年需要包装瓶250~300亿个,为PET聚酯瓶提供了广阔的发展空间。

但啤酒不同于一般的碳酸饮料,对于包装容器的要求要高得多,即使是微量的氧气进入包装容器,也会使啤酒的口味发生变化,而啤酒中CO2的流失会明显地影响啤酒的泡沫特性,因此,要满足保鲜度和保存期的要求,对阻隔性能要求很高。

同时由于我国95%的啤酒是通过巴氏灭菌方式生产,要求包装瓶的使用耐62℃~67℃的灭菌处理。

珠海中富集团、上海紫江集团均投人了大量资金,积极采用新技术,研究和开发PET啤酒瓶。

他们采用共注射技术与拉伸吹瓶工艺,研发的PET啤酒瓶已取得了较好的阶段性成果,研制的PET瓶可使啤酒的保鲜期达到100天。

珠海中富集团从包装费、运输费、洗瓶费等方面对PET啤酒瓶进行了成本分析,得出PET瓶与玻璃瓶成本接近的结论。

虽然330mL的PET瓶售价比玻璃瓶高15.29%,但操作成本低10.65%(损耗费降低10.65%),同样以一次性使用瓶作为成本计算基础,总成本只增加4.64%,而且啤酒厂家只需用很少的投入对现有的设备进行少许改造就可在原有玻璃瓶线上使用PET瓶,实现—条生产线两用的目的:

既可以用于灌装玻璃瓶,也可以更换配件后用于灌装PET啤酒瓶。

第三章PET的性能与用途

3.1性能简介

聚对苯二甲酸乙二醇酯 (PET)[2]为聚对苯二甲酸和乙二醇直接酯化法或聚对苯二甲酸二甲酯与乙二醇酯交换法制成的聚合物,俗称涤纶,英文名称 Polyethyleneterephthalate,简称 PET或 PETP。

俗称涤纶树脂。

他是对苯二甲酸与乙二醇的缩聚物,与PBT一起统称为热塑性聚酯,或饱和聚酯。

分子结构为: