煤焦油沥青的加工.docx

《煤焦油沥青的加工.docx》由会员分享,可在线阅读,更多相关《煤焦油沥青的加工.docx(19页珍藏版)》请在冰豆网上搜索。

煤焦油沥青的加工

第九章煤焦油沥青的加工

煤焦油沥青是煤焦油蒸馏提取馏分后的残渣,煤焦油沥青简称为沥青,沥青为多种有机物质的混合物,所以无固定的熔点,受热后软化继而熔化。

按其软化点的高低可将沥青分为低温、中温、高温沥青。

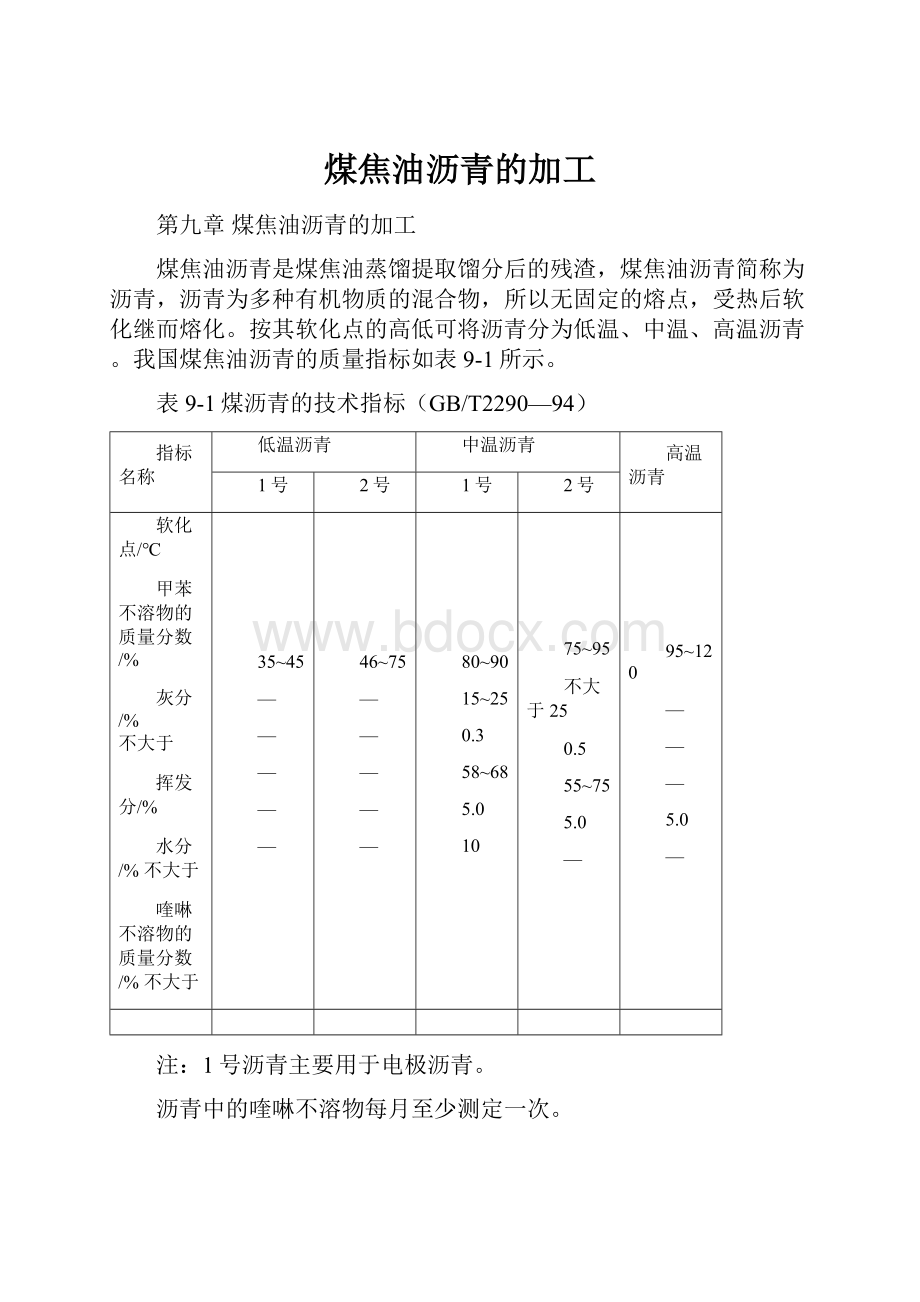

我国煤焦油沥青的质量指标如表9-1所示。

表9-1煤沥青的技术指标(GB/T2290—94)

指标名称

低温沥青

中温沥青

高温沥青

1号

2号

1号

2号

软化点/℃

甲苯不溶物的质量分数/%

灰分/% 不大于

挥发分/%

水分/%不大于

喹啉不溶物的质量分数/%不大于

35~45

—

—

—

—

—

46~75

—

—

—

—

—

80~90

15~25

0.3

58~68

5.0

10

75~95

不大于25

0.5

55~75

5.0

—

95~120

—

—

—

5.0

—

注:

1号沥青主要用于电极沥青。

沥青中的喹啉不溶物每月至少测定一次。

低温沥青也叫软沥青,用于建筑、铺路、炉衬黏结剂和电极炭素材料,也可用作制造炭黑的原料。

中温沥青用于生产油毡、建筑物防水层、高级沥青漆、煤沥青延迟焦和改质沥青等。

中温沥青还可用来制取针状焦和沥青炭纤维等新型炭素材料。

也可通过回配蒽油制取软沥青。

高温沥青可用来生产各种炭素材料的粘结剂和电极焦等。

第一节沥青的性质

一沥青的物理性质

沥青最重要的工艺性质包括密度、黏度、塑性、表面张力、润湿性。

1.密度:

沥青的密度随软化温度的提高而成线性增加,如图9-1。

图9-1沥青密度与软化温度的关系

2.黏性

黏性是沥青的另一重要性质,黏性是指沥青材料在外力作用下,抵抗发生形变的性能指标。

沥青的黏性由其性质和温度而定。

表示沥青黏性的物理量是黏度。

表示沥青黏度的单位有恩氏黏度Et、运动黏度vt(㎝2/s)之别。

二者之间的关系是:

此外,还有动力黏度(Pa·s)。

不同软化点的沥青黏度与加热温度的关系见图9-2。

图9-2不同软化点的沥青黏度与加热温度的关系

3.塑性

沥青在外力作用下,产生变形而不破坏,除去外力后,仍能保持变形后的形状不变。

这种可以承受由于外力所产生的应力,不致在变形情况下发生破坏的能力,称为塑性。

沥青的塑性小,并随着软化点的增高而减小。

沥青的塑性用延伸度或伸长度表示,即在一定温度下,能够拉成细丝的长度。

4.表面张力

表面张力是表示液体表面状态特性的量,数量上等于形成单位面积时所消耗的功。

沥青的表面张力和黏性、温度及化学组成有关。

沥青表面张力和加热温度的关系如图9-3。

图9-3不同软化点沥青的表面张力与加热温度的关系

5.润湿性

沥青具有较高的润湿能力,能很好地润湿无机矿物质、天然碳、合成碳和焦炭,并在使用适当成型技术时使其紧密结合在一起。

二沥青的化学性质

沥青的化学性质主要包括沥青的元素组成、组组成和化学组成。

1.沥青的元素组成

组成沥青的主要化学元素是碳和氢。

碳和氢的组成比例直接影响着沥青的物理和化学性能。

沥青的含炭量大于90%,含氢量一般不超过5%。

沥青的元素组成主要与炼焦煤的种类、加工方法、煤焦油的蒸馏等因素有关。

2.沥青的组组成

用溶剂萃取的方法将沥青分成不同的物质群,即称为沥青的组组成。

常用的溶剂是苯、甲苯和喹啉,萃取法可将沥青分离成苯(或甲苯)可溶物、不溶物(用BI或TI表示)以及喹啉不溶物(用QI表示)。

QI相当于α树脂,苯不溶物与喹啉不溶物之差,即BI-QI相当于β树脂。

苯或甲苯不溶物(BI或TI)值对炭制品机械强度、密度和导电率有影响。

喹啉不溶物QI值即α树脂含量对炭制品机械强度、导电率及膨胀性有影响。

β树脂含量代表黏结性指标,β树脂所生成的焦结构是纤维状,具有易石墨化性能,所制得的炭制品电阻系数小,机械强度高。

因此,对电极沥青黏结剂,这些指标均做了相应的规定。

此外,对于水分、灰分含量也做了相应的规定。

3.沥青的化学组成

煤焦油沥青的化学组成大多数为三环以上的芳香族烃类,还有含氧、氮和硫等元素的杂环化合物以及少量的高分子炭素物质。

三沥青的热力学性质

沥青的热力学性质包括温度的稳定性、热容量、热膨胀系数、导热系数和闪点等。

1.温度的稳定性

沥青是无定形的非结晶高分子化合物。

当温度较低时,沥青的力学性质表现为脆硬,通常称为“玻璃态”。

随着温度的提高,沥青逐渐变软,表现为具有可塑性。

温度继续提高,沥青转化为液态,但黏性较大,称作“黏流态”,沥青处于黏流态时的温度即为沥青的软化温度。

沥青没有严格的软化温度。

沥青软化点的测定方法有:

环球法、梅特勒法等。

2.热膨胀系数

沥青的热膨胀系数随着软化点温度的不同而不同,如中温沥青为0.00055,高温沥青为0.00047。

软化点升高,热膨胀系数减小。

3.导热系数

沥青是不良导热体,导热系数见表9-2。

表9-2不同温度下沥青的导热系数(W/m﹒K)

温度

/℃

导热系数

温度

/℃

导热系数

软化点

75℃

软化点

126℃

软化点

150℃

软化点

75℃

软化点

126℃

软化点

150℃

68.8

107.5

110.0

132.5

168.0

178.0

0.09755

0.09797

0.10551

0.13942

0.13147

0.15449

182.2

188.0

202.0

255.0

270.0

0.10676

0.16747

0.17668

0.16035

0.16957

4.燃点和闪点

燃点是沥青燃烧时的温度。

闪点是沥青发生闪光时的温度。

沥青的闪点随着软化点的升高而增高,一般燃点和闪点相差约10℃。

中温沥青的闪点为200~250℃,高温沥青闪点更高。

5.热容量

沥青的热容量不大。

固态沥青比热容一般在1.24~2.45kJ/kg·℃,液态沥青平均热容在1.44~2.04kJ/kg·℃。

第二节沥青黏结剂

一电极用沥青黏结剂的特性

作为粘结剂的沥青,在电极加工过程中,使分解的炭质原料形成塑性糊,压制成各种形状的工程结构材料。

沥青在焙烧过程中发生焦化,将原来分散的炭质原料黏结成炭素的整体,同时具有所要求的结构强度。

二黏结剂用中温沥青的生产

在管式炉焦油蒸馏生产中所得残液为中温沥青。

沥青的生产工艺过程见图9-4。

由二段蒸发器底部排出的沥青温度约为370℃,经沥青汽化冷却器1冷却到230℃左右,进入沥青高位槽2自然冷却,再经给料器3放入浸于水槽中的链板输送机4上,以得到固体沥青。

从给料器放出的沥青和由高位槽顶出来的沥青烟靠在喷射器喷射洗油产生真空,将沥青烟吸入,经洗油部分吸收后,再进入吸收塔进一步用洗油吸收,并除去雾沫后排入大气。

洗油循环使用,浓度达一定值后更换。

此法生产的中温沥青,达到表9-1中1号技术指标者,方可作为电极沥青使用。

图9-4沥青冷却及沥青烟净化装置

1-沥青气化冷却器;2-沥青高位槽;3-给料器;4-链板输送机;

5-循环油泵;6-洗油循环槽;7-喷射吸收器;8-洗涤器

三黏结剂用改质沥青的生产

中温沥青软化点较低,且

树脂含量低,用其作为黏结剂制取的各类电极质量较差,不能满足日益发展的电炉炼钢、制铝工业及炭素工业的需求。

为此,研究开发了中温沥青改质处理制取电极沥青的技术。

对中温沥青进行加热改质处理时,沥青中的芳烃发生热聚合和缩合,产生氢、甲烷和水。

同时有一部分

树脂转化为

树脂,一部分苯(或甲苯)可溶物转化为

树脂,从而获得优质沥青,简称改质沥青。

改质沥青的技术指标应符合表9-3的规定。

表9-3改质沥青的技术指标

指标名称

一级

二级

指标名称

一级

二级

软化点(环球法)/℃

甲苯不溶物/%

喹啉不溶物/%

树脂/%

100~115

28~34

8~24

>16

100~120

>26

6~15

>16

结焦值/%

灰分/%

水分/%

>54

<0.3

<5

>50

<0.3

<5

改质沥青的生产工艺介绍如下。

图9-5釜式连续加压流程

1-二段蒸发器;2-中温沥青中间槽;3,6-沥青泵;4-反应釜;5-加热炉;7-闪蒸塔;8,14-冷凝冷却器;9-闪蒸油罐;10-改质沥青中间槽;11-沥青埋入式泵;12-冷却器;13-沥青高位槽;15-真空废气洗涤塔;16-空灌;17-真空泵;18-废气清洗塔

1.釜式热聚合法

热聚合法分为常压釜式聚合法和高压釜式聚合法。

(1)常压釜式聚合工艺流程如图9-5。

热沥青由二段蒸发器自流入反应釜4,在釜内加热到约400℃,从反应釜顶部排出的油气在冷凝冷却器14中冷凝分成两部分,一部分是不凝气,一部分为闪蒸油,不凝气用洗油洗涤后作为燃料使用,闪蒸油送入闪蒸油贮槽9。

由反应釜得到的改质沥青自流入改质沥青中间槽10,然后定期流经沥青冷却器12和沥青高位槽13送去冷却成型。

如果需要降低改质沥青的软化点,可用泵6打入闪蒸塔7加入适量闪蒸油。

当需要提高沥青软化点时,可启动真动泵17,调整闪蒸塔7的塔顶真空度,进一步闪蒸出改质沥青中的油分。

(2)加压釜式聚合法

上述工艺流程中,将热沥青经中温沥青中间槽,用泵将沥青加压送入反应釜,保持压力为0.5~1.0MPa,其余流程和常压釜式聚合法相同。

加压热聚合法与常压热聚合法相比,其优点是热缩聚反应加强,热分解减弱,

树脂含量提高。

2.常压管式炉聚合法

图9-6管式炉连续流程

1-加热器;2-反应器;3-闪蒸塔;4-分离油槽;5-换热器

常压管式炉聚合法的工艺流程如图9-6。

沥青和改质沥青换热后,和一部分从反应釜2出来的循环沥青混合进入管式炉1,加热到400℃后进入反应器2,沥青在反应器2内反应一定时间,液体沥青从反应器底部流出一部分循环去管式炉,一部分去闪蒸塔3。

由反应器2和闪蒸塔3分离出来的油气经冷凝冷却后,进入分离油槽4,改质沥青由闪蒸塔3的低部排出。

循环沥青的循环量可调节改质沥青的聚合程度。

3.真空闪蒸法

真空闪蒸法的工艺流程如图9-7。

从焦油管式炉来的焦油进入二段蒸发器1,从顶部蒸出馏分气,底部导出中温沥青被吸入闪蒸器3内。

调节蒸汽喷射泵13,保持闪蒸器内的压力在8~10.6kPa,从中温沥青中闪蒸出重油气而得到高温沥青,即硬质沥青。

将重油气在冷却器4降温到100℃左右,所得重油经重油分离器5和重油密封槽6流入重油贮槽。

从闪蒸器排出的硬质沥青经沥青密封槽7流入沥青冷却槽9,冷却到180℃左右,然后送入沥青成型机14的喷嘴,将沥青挤入冷却水中冷却成型,而后输送、包装出厂。

图11-7真空闪蒸法工艺流程

1-二段蒸发器;2-液为控制器;3-闪蒸器;4-重油冷却器;5-重油分离器;6-重油密封槽;7-沥青密封槽;8-洗油烟气捕集器;9-沥青冷却槽;10-前冷器;11-后冷器;12-密封槽;13-蒸汽喷射真空泵;14-沥青成型机;15-螺旋机;16-板式运转机;17-装车带;18-专用车

4.沥青精制法

将脱水焦油在反应釜中加压到0.5~2.0MPa,加热到300~470℃,保持一定时间,焦油中的重油组分以及低沸点不稳定的杂环系组分在反应釜中经过聚合形成沥青质,软化点在75~100℃之间,此改质沥青称之为F沥青。

如图9-8。

图9-8CHERRY-T生产改质沥青工艺流程

在我国,常压釜和加压釜热聚合法、真空闪蒸法等改质沥青生产技术均有应用,且诸法均有所长。

可根据加工原料——中温沥青的指标及具体条件,因地制宜地选择合适的生产方法。

第三节沥青焦的生产

沥青焦是沥青经炭化后所生成的固体产物。

传统的沥青焦生产方法是先将中温沥青加工成高温沥青,再装入焦炉炭化室进行干馏炭化,焦碳成熟、焖炉煅烧一定时间后,用推焦机推出。

这种方法的主要缺点是装炉后易引起跑油着火,操作条件恶劣,污染环境严重,现已逐渐被延迟焦化法所取代。

延迟焦化法是将软沥青加热和结焦两步分开进行的,即将软沥青原料在管式炉内快速加热到成焦温度,但不让它在加热炉管内结焦,而是把成焦过程推迟到焦化塔内进行。

延迟焦生产工艺流程可分为原料准备、延迟焦化、延迟焦处理和煅烧等几个工序。

一原料准备

延迟焦的生产原料是软沥青混合料。

原料准备就是用沥青、脱晶蒽油、再加焦化轻油按规定指标进行配制的过程。

配制后的软沥青质量指标如下:

密度(100℃)1.16~1.20(平均1.18)软化点(环球法)/℃35~40

康拉丝残炭/%27~35(平均31)黏度(140℃)/Pa·s0.01~0.04(平均0.025)

初馏点~300℃馏出量/%(质量)10%以下

例如,用78.3%的沥青、19.2%的脱晶蒽油、2.5%的焦化轻油配制后,就可以满足上述指标。

二延迟焦化

延迟焦化是采用高温热缩聚的方法,将(达到规定指标的)软沥青制造成焦炭,并分离出不能成焦的油类和煤气。

所需热量由加热炉中煤气燃烧提供;在焦化塔生成焦炭,分离出高温油气;高温油气与软沥青在分离塔内密切接触,分离出煤气、轻油、重油,在塔底则形成可用于生成延迟焦的混合油。

图9-9延迟焦化工艺流程

1—焦化塔;2—分馏塔;3—软沥青预热器;4—蒸汽发生器;5—锅炉给水预热器;

6—重油冷却器;7—分馏塔凝缩器;8—轻油冷却器;9—回流槽;10—冷凝液槽;

11—煤气分离器;12—四通阀;13—重油循环泵;14—加热炉装料泵;15—轻油泵;

16—回流泵;17—废油排出泵;18—冷凝液泵;19—加热炉

用泵送来的软沥青,经软沥青预热器3由135℃升温至272℃进入分馏塔2。

分馏塔有两个软沥青进料口,一个在塔底部,一个在(自上向下数)第24层塔板。

软沥青软化点低时,从24层塔板进料,对下层塔盘还有冲洗作用;软沥青软化点高时,从底部进料。

进塔的软沥青与来自焦化塔的414℃高温油气在塔内密切接触,进行热(量)质(量)传递,气相沿塔上升,液相即为混合油。

混合油用泵抽出送入加热炉19。

混合油的性质随软沥青性质和操作条件而变,其指标举例如下:

项目

指标

项目

指标

密度(70℃)/g·㎝-3

康氏残炭/%

甲苯不溶物/%

1.172

20

6.6

蒸馏试验

315℃前产品质量分数/%

325℃前产品质量分数/%

360℃前产品质量分数/%

400℃前产品质量分数/%

0.5

7.4

26.4

51.9

蒸馏试验

初馏点/℃

219

加热炉加入混合油量是个重要指标(见下述),入口温度311~320℃,出炉后493℃,出口油压490kPa,通过油管的压降一般为980kPa(最大1470kPa)。

混合油在入口管内流速约1.2m/s,这样低的流速在软沥青临界分解温度范围(455~485℃)内,炉管内表面的油膜易聚合成焦炭。

为避免结焦,向炉管内注入2940kPa高压蒸汽,与混合油一起在高速满流状态下通过临界分解温度区。

注汽点应设在临界分解区之前,但注入蒸汽过于提前,将使管内阻力过大,油料在低温区受热不足,高温区热负荷增大。

因此,设三个注汽点,生产中主要使用中间的一个,另外两个仅注入少量蒸汽,防止堵塞。

由加热炉排出的高温油和汽,经四通阀12由焦化塔底盖中部进入焦化塔1,高温油在塔内聚合和缩合,生成焦炭和油气。

焦化塔设两台,交替操作。

一台焦化塔需24h集满焦炭,然后油料切入另一台焦化塔。

切换后,塔内仍有许多油分,要先喷入蒸汽把油吹出,再用水冷却至出水温度约50℃左右。

焦炭冷却后,把上下塔盖拆下,用13.72MPa高压水切割焦炭,并冲入焦槽。

出完焦后的塔,再装上上下塔盖,用蒸汽试压合格,与另一塔连通,用油气预热塔体,为下一次切换进料做好准备。

整个周期约48h。

在向焦化塔通入高温油并达到一定液位时,在一定液位范围内,还应从塔顶注入消泡剂,防止泡沫物料被油气带出塔外,堵塞管道和分馏塔。

焦化塔顶部压力254.8kPa,油气温度464℃,油气内含有重油、轻油及煤气,由塔顶排出进入分馏塔2。

分馏塔共27层塔板,自上数第21层是盲塔板,将塔分为上下两部分。

上部为分馏段,下部是换热闪蒸段。

在塔下部,来自焦化塔的高温油气与进塔的软沥青密切接触,生成混合油,已如前述。

从塔上部上升的气体进入塔上半部,先与塔内下降的重油回流接触,进行热(量)质(量)传递,在盲塔板收集重油(温度约317℃),用泵抽出,经软沥青预热器3温度降至276℃,再通过蒸汽发生器4(产生784kPa的蒸汽)后,温度降至224℃。

然后分成两路,其中一路重油返回塔内作为塔中段回流,也分两处进料口入塔,控制各自上层塔板温度,维持塔的热平衡;另一路重油作为重油产品,经锅炉水换热器5温度降至90℃送出。

沿塔上部继续上升的油气,与塔顶第一层回流下降的轻油在塔板上进行热(量)质(量)传递,液相从轻油排出口排出,在轻油冷却器8用水冷却,由206℃降温至70℃,作为轻油产品排出。

分馏塔塔顶排出温度为172℃、压力为157kPa油气,经凝缩器7降温至49℃进入回流槽9,在回流槽进行气-液分离和油-水分离。

分离出的轻油,大部分作为分馏塔塔顶回流,多余部分作为轻油产品采出。

在回流槽9分离出的煤气和水层均进入煤气分离器11,进一步进行气-液分离和油-水分离。

分离出的煤气排入煤气管道,废水排至废水槽,分离出的油又送回回流槽9。

煤气的主要成分:

H2—59.0%,CH4—40%,其余为乙烷等。

废水中含H2S、NH3、CN-、SCN-、酚、油分等,CODcr值很高。

由于煤气和废水成分是从分馏塔顶排出的,且分馏塔操作温度较高,为防止分馏塔2和凝缩器7等设备腐蚀,需向分馏塔顶油气出口管注入缓蚀剂。

在延迟焦化工艺流程中,循环比、焦化温度及压力、油气分离温度和压力等都是重要的工艺参数。

上述温度、压力参数均为上海地区条件下的参数。

其中的循环比,是指分馏塔底混合油中的循环油质量流量与新鲜原料软沥青质量流量之比。

混合油流量是加热炉进料量,因此通常循环油量就是加热油进料量与新鲜原料软沥青进料量之差,即

采用循环油进行循环,可提高加热炉内混合油蒸发率,防止炉管内结焦,还可提高焦炭产率,使重油产率降低,轻油和煤气产率基本不变。

正常操作的循环比一般控制在0.84左右。

延迟焦化副产的焦化轻油和焦化重油的技术指标见表9-4。

表9-4焦化轻油和焦化重油的技术指标

指标

焦化轻油

焦化重油

相对密度

流动点/℃

初馏点/℃

馏程/%(容积)

250℃前

280℃前

315℃前

350℃前

360℃前

400℃前

干点/℃

0.98(70℃)

30

182

90

95

98

350

1.06(100℃)

60

260

0

2

32

91

98

400

三煅烧及沥青焦冷却

从延迟焦化工艺焦化塔排出的焦炭是生焦。

经脱水后,含水<10%(质量),挥发分(干基)8%~12%。

经煅烧处理,脱除生焦中的水分;驱除挥发分,提高含碳量;在煅烧过程中,挥发分排出的同时,高分子芳香族化合物发生复杂的热解与缩聚反应,分子结构发生变化,体积逐渐收缩,提高密度和强度;由于挥发分含量大大降低,以及分子结构的变化,从而导电性提高。

经过煅烧及处理后的成品,就是沥青焦。

煅烧是在回转窑中进行的。

生焦从回转窑一端进入,焦炉煤气燃烧的高温烟气从回转窑的另一端进入。

回转窑出料端温度、窑的转速、物料的加热速度等是煅烧的主要工艺参数。

窑内出料端温度一般为1100~1300℃,煅烧温度高低影响沥青焦的真密度大小。

窑的转速较快时,焦炭在炉内停留时间短,生产能力大;但煅烧温度一定时,焦炭在窑内停留时间短,加热速度快,产品沥青焦的真密度和抗压强度均受到影响。

从回转窑排出的1200℃沥青焦进入回转冷却器。

回转冷却器以一定转速(6r/min)回转,并向其中喷入适当冷却水,控制出口沥青焦温度为170~190℃;沥青焦出口温度排出气体中含有大量水蒸汽,温度为250℃,并含有一些粉尘。

经多管排气集尘器后,由烟囱排放。

从回转冷却器放出的沥青焦,尚需采用磁力分离机除去成品焦中的含铁物质。

沥青焦的技术指标见表9-5。

表9-5沥青焦的技术指标

指标名称

指标

水分/%<

0.50

挥发分/%<

0.50

真密度(30℃)/(g·㎝-3)

2.0±2.04

硫分/%<

0.50

灰分/%<

0.50

第四节沥青针状焦

针状沥青焦从外观上和普通沥青焦不同。

普通沥青焦具有一般焦炭的形状,气孔粗大,气孔率可以达到50%;针状沥青焦为针状结晶,具有发达的纤维状结构。

特点是热膨胀系数小,比电阻小,假密度大(气孔率小),真密度大,反应性小,容易石墨化。

在超高功率电炉钢生产中,针状焦是制造超高功率电极的骨料。

一制取针状焦的理论基础

煤焦油沥青在焦化初期(380~500℃),用显微镜观察,可看到其熔融区域内有称之为“中间相”的各向异性的“小球体”即球晶,进一步加热,小球体会互相融合形成流态化状纤维结构。

这种结构极易形成石墨化晶格,这就是具有上述针状沥青焦特性的基本原因。

由于煤焦油软沥青中含有大量的喹啉不溶物杂质(3%以上),如果不降低或不除去,就会妨碍沥青中小球体的生成和融合,形不成针状沥青焦。

此外还含有O、N、S等元素的杂环化合物时,会妨碍石墨化进程,这些物质也应当除去。

因此,生产针状沥青焦,原料的质量是主要的。

二沥青针状焦的生产

沥青针状焦的生产过程包括原料预处理、延迟焦化和煅烧三部分。

原料预处理的目的在于除去原料中的杂质,制取适合于生产针状焦的精制沥青。

预处理的方法有加氢法、热聚合法和溶剂法等。

加氢法对去除杂原子和调制相对分子质量分布适宜比较有效。

热聚合法适用于焦油、重质油或沥青闪蒸油为原料,采用热聚合调制芳香化度和相对分子质量分布。

溶剂法对去除沥青中的喹啉不溶物等杂质很有效。

溶剂处理法的工艺流程见图9-10。

煤系软沥青和脂肪烃与芳香烃的混合溶剂按比例送入混合器3,充分混合溶解后,静置分离。

残渣从底部排出,轻相经加热炉6加热后进入闪蒸塔。

闪蒸塔7顶馏出的气体经冷凝冷却,进入溶剂回收槽9循环使用。

蒸馏塔底排出精制沥青,作为制取针状焦的原料。

图9-10软沥青溶剂处理法的工艺流程

1-混合溶剂槽;2-沥青泵;3-混合器;4-轻相槽;5-轻相泵;6-加热炉;7闪蒸塔;8-冷凝冷却器;9-溶剂回收槽;10精制沥青槽

常用的脂肪烃溶剂有煤油、粗汽油和环己烷等。

常用的芳香烃溶剂有苯、轻洗油和萘洗混合馏分等。

脂肪烃溶剂的作用是降低黏度,有利于轻相和聚集颗粒相的分离。

芳烃溶剂的作用是溶解沥青中的有效成分即β组分和γ组分。

工艺的主要操作参数是混合溶剂的芳脂比、溶剂比、混合温度、搅拌时间和静置时间。

这要通过试验确定适宜的条件,以保证精制沥青的QIl(一次喹啉不溶物,即原生QI,与炼焦的种类、炼焦炉的结构和状态、装煤方法、焦油氨水和焦油渣的分离方法等有关系)的质量分数小于1.0%,并且残渣流动性良好,容易排出。

我国鞍山焦化耐火材料设计研究院用软沥青闪蒸油作为原料,采用加压缩聚法制取针状焦的原料。

采用这种方法可以得到几乎不含一次喹啉不溶物的精制沥青。

其工艺流程见图9-11。

熔融的软沥青用泵2A送入管式炉3A加热到400℃左右入真空闪蒸塔4。

在此生成的高温沥青从底部流入高温沥青槽11,塔顶逸出的馏分气经冷凝冷却后流入澄清油接受槽6,再排入中间槽8。

中间槽8的澄清油用泵2B定量送入管式炉3B加热到430℃左右入缩聚反应器9,在慢速搅拌的情况下,进行热解和热缩聚反应。

反应生成的气态产物经反应器顶部的稳压阀排出,缩聚沥青流入接受槽。

图9—11