机械CAM报告.docx

《机械CAM报告.docx》由会员分享,可在线阅读,更多相关《机械CAM报告.docx(25页珍藏版)》请在冰豆网上搜索。

机械CAM报告

学生

席庆明

指导老师

谢丽华

课题名称

机械CAD/CAM实训

实训时间

2012年9月1日-9月14日

设计地点

青岛理工大学琴岛学院实训基地203/204室

设计目的

通过此次实训掌握用UG绘制图形,并进行后处理生成程序,在实际加工中心上能够加工出所要的零件。

设计内容:

一.设计任务:

创建三维造型及加工仿真

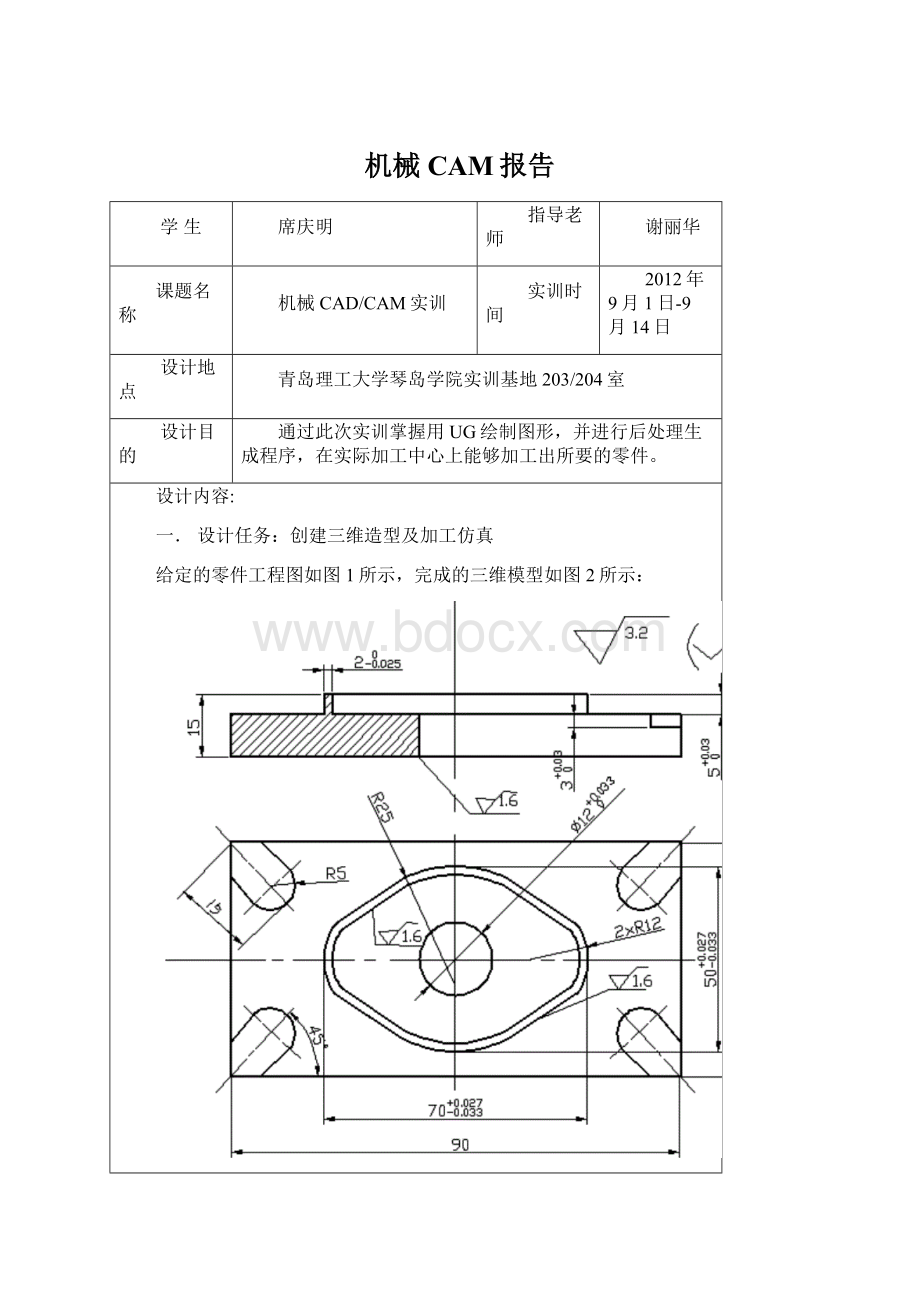

给定的零件工程图如图1所示,完成的三维模型如图2所示:

图1二维工程图

图2三维模型

二、操作步骤:

1、创建模型

1.1在工具栏单击【草图】按钮,绘制图形至完全约束如图1-1所示:

图1-1草图

1.2在工具栏单击【拉伸】按钮,矩形框拉伸10,拉伸结果如图1-2所示:

图1-2拉伸

1.3宽度为2的椭圆拉伸5,拉伸结果如图1-3所示:

图1-3拉伸

1.4中心孔拉伸23,拉透即可,拉伸结果如图1-4所示:

图1-4拉伸

1.5依次拉伸四个角边,拉伸为3,拉伸结果如图1-5所示:

图1-5拉伸

1.6最后将图形进行求和,如图1-6,图1-7所示:

图1-6求和

图1-7选择体

2、将图形加工仿真:

2.1进入加工模块,单击【加工】,在加工环境中选择【mill-planar】,单击确定,进入平面加工环境,创建刀具如图2-1,图2-2:

图2-1创建刀具图2-2刀具参数

2.2创建几何体。

单击【创建几何体】,单击确定,打开操作导航器,输入安全距离为10,创建几何体如图2-3,机床坐标系图2-4所示:

图2-3创建几何体图2-4机床坐标系

2.3在操作导航器,双击几何体视图的【WORKPIECE】,系统打开“铣削几何体”对话框,将指定部件和制定毛坯都勾选上,铣削几何体如图2-5所示:

图2-5铣削几何体

2.4打开【创建操作】,选择的刀具及所要选择的内容如图2-6所示:

图2-6创建操作对话框

2.5打开“创建操作”对话框,进入“面铣削区域”操作,如图2-7所示:

图2-7面铣削区域

2.6“指定切削区域”如图2-8所示:

图2-8指定切削区域

2.7“指定壁几何体”如图2-9所示:

图2-9指定壁几何体

2.8设置切削参数。

在“面铣削区域”对话框中,设置切削深度为1,切削余量为0.3,切削参数如图2-10所示:

图2-10切削参数

2.9在“面铣削区域”对话框中,单击【生成】,生成刀轨如图2-11所示:

图2-11生成刀轨

2.10选择【2D动态】,当即播放,加工模拟如图2-12所示:

图2-122D动态演示

3.1继续创建平面铣操作,铣削四个角平面,选择刀具如图3-1所示:

图3-1铣刀参数

3.2单击【创建操作】,如图3-2所示:

图3-2创建操作

3.3打开“创建操作”对话框,进入“面铣削区域”操作,如图3-3所示:

图3-3面铣削区域

3.4“指定切削区域”如图3-4所示:

图3-4指定切削区域

3.5“指定壁几何体”如图3-5所示:

图3-5指定壁几何体

3.6设置切削参数。

在“面铣削区域”对话框中,设置切削深度为0.5,切削余量为0.2,切削参数如图3-6所示:

图3-6切削参数

3.7在“面铣削区域”对话框中,单击【生成】,生成刀轨如图3-7所示:

图3-7生成刀轨

3.8选择【2D动态】,当即播放,加工模拟如图3-8所示:

图3-82D动态演示

4.1继续创建平面铣操作,铣削中心的凹槽,选择刀具如图4-1所示:

图4-1铣刀参数

4.2单击【创建操作】,如图4-2所示:

图4-2创建操作

4.3打开“创建操作”对话框,进入“面铣削区域”操作,如图4-3所示:

图4-3平面铣

4.4“指定部件边界”如图4-4所示:

图4-4指定部件边界

4.5“指定毛坯边界”如图4-5,图4-6所示:

图4-5边界几何体图4-6指定毛坯边界

4.6“指定底面”,如图4-7所示:

图4-7指定底面

4.7设置切削参数。

在“平面铣”对话框中,设置切削深度为1,切削余量为0.3,切削参数如图4-8所示:

图4-8切削参数

4.8在“平面铣”对话框中,单击【生成】,生成刀轨如图4-9所示:

图4-9生成刀轨

4.9选择【2D动态】,当即播放,加工模拟如图4-10所示:

图4-102D动态演示

5.1钻中心孔,选择刀具如图5-1所示:

图5-1钻刀

5.2单击【创建操作】,如图5-2所示

图5-2创建操作

5.3打开“创建操作”对话框,进入“钻”操作,将“指定孔”,“指定部件表面”,“指定底面”依次勾选上,如图5-3所示:

图4-3钻

5.4在“钻”对话框中,单击【生成】,生成刀轨如图5-4所示:

图5-4生成刀轨

5.5选择【2D动态】,当即播放,加工模拟如图5-5所示:

图5-52D动态演示

6.1铰中心孔,选择刀具如图6-1,图6-2所示:

图6-1钻刀图6-2创建刀具

6.2单击【创建操作】,如图6-3所示:

图6-3创建操作

6.3打开“创建操作”对话框,进入“绞”操作,将“指定孔”,“指定部件表面”,“指定底面”依次勾选上,如图6-4所示:

图6-4铰

6.4在“铰”对话框中,单击【生成】,生成刀轨如图6-5所示:

图6-5生成刀轨

6.5选择【2D动态】,当即播放,加工模拟如图6-6所示:

图6-62D动态演示

7、后处理生成程序及仿真模拟加工

7.1由于仿真加工中没有铰刀,所以在仿真演示中暂时先忽略铰孔的程序,后处理生成程序及轨迹,如图7-1所示

图7-1程序的生成

7.2仿真加工中开始对刀,如图7-2所示:

图7-2对刀视图

7.3在传送程序之前,首先在操作面板上输入一个程序号,如图7-3所示:

图7-3程序号的输入

7.4仿真加工中输入程序操作,如图7-4所示:

图7-4程序的传送

7.5程序输入后,各刀具轨迹的生成,如图7-5所示

图7-5刀具轨迹的生成

7.6加工完之后,所加工出来的图形如图7-6所示:

图7-6最终工件图

三.主要收获

1.通过小组讨论我学到了很多,明白了团结就是力量。

2.通过小组讨论我们把自己所学都拿了出来让同学们分享。

3.我对UG知识有了更好的掌握。

四.课程设计中应注意的问题

1.学习和善于利用长期以来所积累的宝贵设计经验和资料,可以加快设计进程,避免不必要的重复劳动,是提高设计质量的重要保证。

然而,任何一项设计任务均可能有多种决策方案,应从具体情况出发,认真分析,既要合理的吸收,又不可盲目的照搬、照抄。

五.存在问题

我认为在此次课程设计中主要存在以下问题:

1.通过小组讨论不止我个人包括其他同学都找到了自己的不足,认识到自己的错误所在。

2.在此次实训中同学表现出的不足还有老师在课上所讲的内容有的同学没有掌握好。

六.解决措施

对于一些在实训中存在的问题要及时问同学和向指导老师请教。

1.对于一些细节问题同学更应认真对待,尽量减少操作中的错误。

2.老师课上所讲的知识同学在课下应认真复习直到掌握。

七.建议

1.各小组同学应形成一种默契,搞好团队精神。

2.在实训中的同学应互相学习,取其精华,努力改正自己的缺点。

3.同学要多思考,勤查资料,多向老师询问。

4.我很希望学校能多组织一些这种活动,因为它可以让每个同学都能学到知识,开阔视野。

指导老师评语

系部教研室

意见