白车身焊装夹具设计手册.docx

《白车身焊装夹具设计手册.docx》由会员分享,可在线阅读,更多相关《白车身焊装夹具设计手册.docx(28页珍藏版)》请在冰豆网上搜索。

白车身焊装夹具设计手册

焊装夹具设计手册

一概念及名称

1.基准点及车线的规定

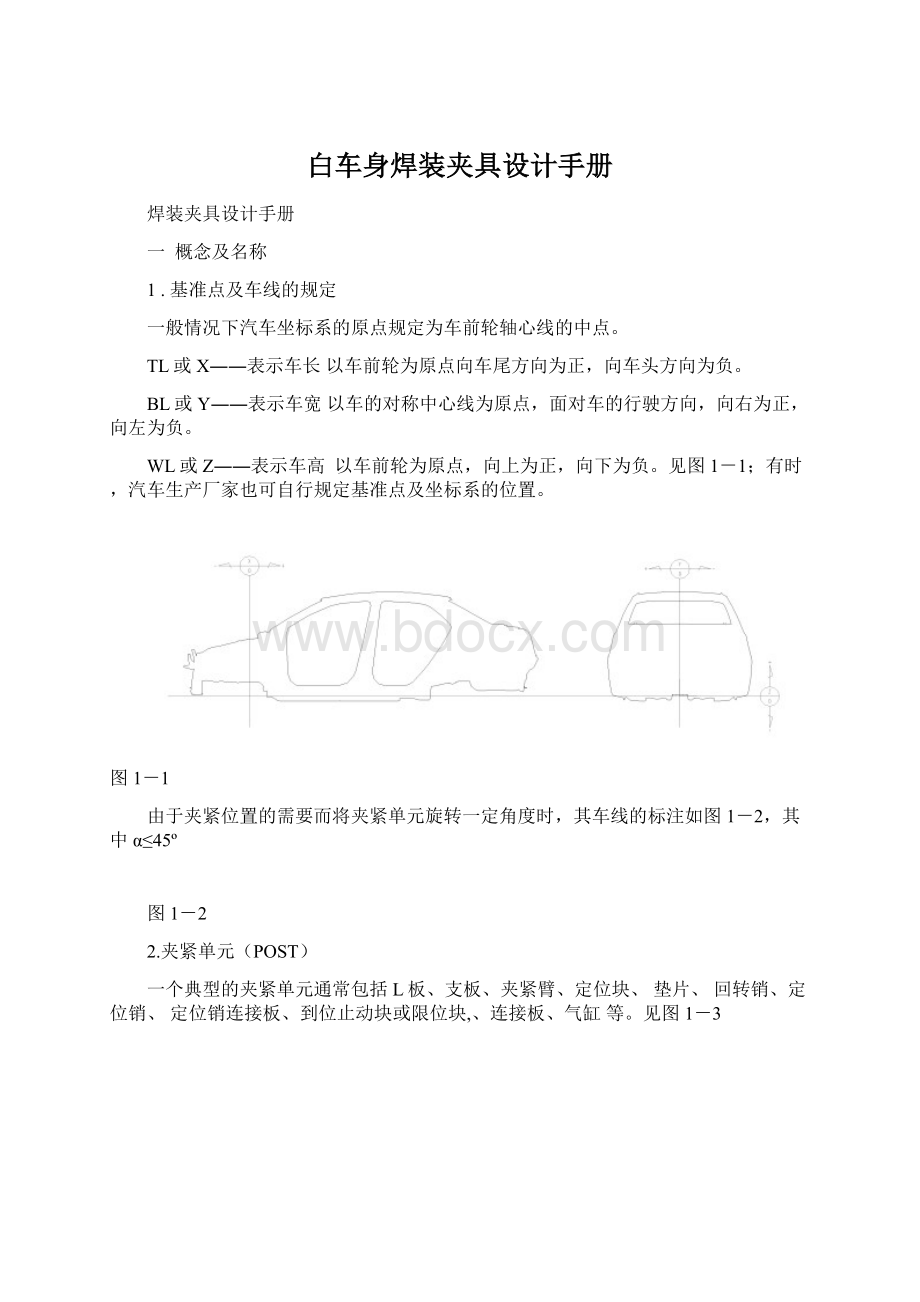

一般情况下汽车坐标系的原点规定为车前轮轴心线的中点。

TL或X――表示车长以车前轮为原点向车尾方向为正,向车头方向为负。

BL或Y――表示车宽以车的对称中心线为原点,面对车的行驶方向,向右为正,向左为负。

WL或Z――表示车高以车前轮为原点,向上为正,向下为负。

见图1-1;有时,汽车生产厂家也可自行规定基准点及坐标系的位置。

图1-1

由于夹紧位置的需要而将夹紧单元旋转一定角度时,其车线的标注如图1-2,其中α≤45º

图1-2

2.夹紧单元(POST)

一个典型的夹紧单元通常包括L板、支板、夹紧臂、定位块、垫片、回转销、定位销、定位销连接板、到位止动块或限位块,、连接板、气缸等。

见图1-3

图1-3

3.夹具

一套完整的夹具一般包含若干夹紧单元(POST)、基板(BASE)、举升机构(LIFTER)甚至旋转机构。

根据操作方式可划分为手动夹具、气动夹具及液压夹具;根据控制方式可划分为气控夹具、电控夹具等。

见图1-4(手动夹具),见图1-5(气动夹具)。

图1-4图1-5

二基板(Base板)

Base板一般由槽钢与钢板焊接而成。

槽钢多采用10#、12#、14b#、16#、20#、25b#等,钢板厚度多采用t=20mm或t=25mm(此为加工完成的厚度,选用毛料时,因考虑加工余量,相应的板厚取t=25mm或t=30mm)。

对于小夹具或滑台等亦可采用t=30~40mm的钢板焊接而成,而对于总拼夹具以及顶盖装焊夹具,其滑台及支架则可采用矩形方管与钢板焊接而成。

1.Base的最大外形尺寸

对于Base的设计应充分考虑焊接及加工的工艺性,以及吊装、运输等方便性。

对于只加工顶底两面的普通Base而言,其长度暂不界定,但宽度不得大于2m,能够运输的最大宽度(非Base本身)为2.3m。

见图2-1

图2-1

而对于较宽大的Base,为了使其便于加工,往往将其划分为若干个Base,Base间则以支架相联接,此时该Base的单侧或双侧就需加工。

见图2-2(单侧),见图2-3(双侧)。

图2-2图2-3

仅加工单侧:

其宽度不大于2000mm,加工双侧时其宽度不大于1600mm,而对于Base长度方向的两端需加工时其尺寸见图2-4。

图2-4

对于总成线中装焊顶盖工位,其两侧滑台Base因较高,往往用方管焊接而成,此时其高度不大于1550mm,当其侧面需加工孔时,其距顶面最大距离不大于500mm,见图2-5。

图2-5

2.Base尺寸与所使用型钢型号关系表:

BASE尺寸

800X1200

800X1200

|

1000X1600

1000X1600

|

1500X2000

1500X2000

|

2000X3200

2000X3200

|

3000X4000

3000X4000

|

3500X5000

上面板t1

20

20

20

20

20

25

下面板t2

15

15

15

20

20

20

槽钢型号

C10

C12

C14

C16

C20

C25b

注:

表中所示板厚t1、t2为加工完成的尺寸

3.Base设计中应注意焊接及加工工艺性

a.槽钢的布置

对于普通Base而言,槽钢布置见图2-6,槽钢间距为700mm~900mm,个别情况除外,并且四周槽钢搭接以八字为主,但如滑台以及Base间的连接板等,以方管、矩形管焊合而成的框架结构不允许采用八字结构,而在露出型材腹腔的部位加堵,见图2-7。

图2-6图2-7

b.槽钢的接口见图2-8

图2-8

c.在端面处钢板需探出槽钢20mm以便焊接。

d.对于长条型的小型Base,其结构应如图2-9所示,突出部便于机加工时装夹。

e.下板的布置如图2-10

图2-10图2-11

f.Base的起吊装置

小型Base使用起吊环,于Base上表面钻M30螺孔,钻孔时应注意起吊钢丝绳是否会与Post等发生干涉;大型Base需采用吊耳,结构见图2-11,其相关尺寸已形成标准。

g.地脚结构

地脚板结构如图2-12,其中过孔直径Ф28,螺孔尺寸为M24,且已形成标准。

若Base较矮需加装支腿时,其结构见图2-13。

图2-12图2-13

h.若使用方管、矩形管焊合结构件及Base时,应预先加工出气孔,以免气体受热膨胀,引起不必要的变形。

i.Base的基准槽

基准槽的位置应优先选用车线数值的100的整倍数,其次选用车线数值的50的整倍数。

对于小型Base,基准槽可贯通,对于大型Base其基准槽可断续,(见图2-14)此外在设计Base钻孔图时,尽量避免将孔打入基准槽内。

见图2-15

图2-14图2-15

j.为避免Lifter及个别Post上气缸与Base干涉,应提前在Base板上开出相应孔,这些孔的位置及尺寸应标示在Base焊接图中,以便在机加工前将孔切割出来,尤其当Post的气缸底部与Base面间隙小于25mm或沉入Base面板以下时,其开孔尺寸见图2-16及图2-17,当该Post周围有其它夹紧单元时,其开孔尺寸酌情而定。

图2-16图2-17

k.对于旋转Base,为减小其转动惯量,一般只在有Post的部位铺以钢板,其它部位做镂空处理。

此外,旋转Base如无特殊情况,其拐角部位做倒角处理,(见图2-18)以减小其回转半径。

图2-18

l.BaseLink及联接板

当焊接线含输送机构时,为不使各单一夹具,因输送力的作用而产生偏移,需用BaseLink将各单一Base联接起来形成一个刚体,Baselink一般采用100X100方管或100X150矩形管焊合而成,其结构形式如图2-19,其与Base间尺寸链见图2-20。

联接板的作用是将Base与BaseLink联接起来,现已形成标准件见图2-21。

图2-19图2-21

图2-20

三.L板及H腿

L板是固定在Base或H腿上,用以联接支板、夹紧臂及定位块等的专用支座。

其高度自100mm至500mm间,每隔50mm划分为2类9种规格,已形成标准。

见图3-1及3-2。

图3-1图3-2

此外,在特殊场合为减小尺寸或减轻重量,可将L-Plate与支板作为一体或采用其它形式。

见图3-3及3-4。

图3-3图3-4

在车身线及侧围线上因采用了输送机构,工件与Base面间尺寸往往较大,此时就需在L-Plate及Base间采用一个过渡的支撑架——H腿。

目前H腿的高度自400mm~1000mm间划分为4类12种规格。

且已形成标准件。

见图3-5及3-6

图3-5图3-6

四.支板

目前,支板只将定位面与L-plate联接起来,其本身并不直接定位工件(个别情况例外),支板所用材料为Q235-A,依据合同及技术协议其厚度分为16mm及19mm两种规格。

见图4-1

图4-1

当支板尺寸过大时为减轻重量,可开孔处理,见图4-2;或将该Post分为两个,见图4-3。

图4-2

此外,为使气缸摆动灵活,其吊耳处,应为图4-4结构。

当Post上定位块A、B面间的斜角大于10°时,或夹紧臂上装有斜的Locatepin时,在支板及L-plate间需采用斜铁,其尺寸标注见图4-5。

图4-5

图5-1图5-2图5-3

五.夹紧臂

1.紧臂的夹紧力

普通Post中夹紧臂夹紧力不得小于30kgf,当Post为双级夹紧臂时,第一级气缸直径为Ф63,第二级气缸直径为Ф50。

(图5-1)此外,当Post为双夹紧臂且分为支板和夹紧臂时,支板侧气缸直径为Ф63,夹紧臂侧气缸直径为Ф50。

见图5-2

一般情况下(图5-2)尺寸A=60,系统压力为0.5MPa,气缸的效率为80%时,夹紧臂的夹紧力如下表所示:

缸径(mm)

气缸力(kgf)

B/A

50

78.5

2.5

63

125

4.2

80

200

2.8

此外,对于汽车车架类夹具由于其板厚较大,需要夹紧力在50~80kg以上。

此时,气缸直径应为Φ63或Φ80。

2.夹紧臂的开启角度:

为方便装卸工件,必须保证夹紧臂有一定的开启角度,一般而言,夹紧臂打开以后,其与工件间隙沿搬运方向的投影不小于30mm,见图5-3。

3.使用气缸夹紧时应注意的几个问题:

a.为保证夹紧,不能将气缸的行程全部使用出来,应保留5~10mm余量。

例如:

额定行程为75mm的气缸使用70mm作为实际行程,保留5mm以保证有效的夹紧。

b.HingePin在高度方向的位置应在实际行程的1/2高度以保证气缸在运动过程中摆动均匀,且两个极限位置姿态一致。

见图5-4。

c.气缸底部距Base面的间隙不小于25mm,气缸摆动的极限位置应在图中表达,其与可能发生干涉的部位距离不得小于15mm。

见图5-5。

d.当气缸行程较大时,应注意夹紧臂与气缸头的结合处,以免干涉见图5-6。

图5-4图5-5

e.见图5-6,当A≤100时B取25;当100≤A≤150时B取30;当150≤A≤200时B取35;但当夹紧臂上有定位销时,为便于固定支座,尺寸B可酌情而定。

此外对于地板本体等夹具,由于夹紧臂过长,不便用钢板制作,应用矩形管制作夹紧臂,既有刚性,重量又轻。

但当夹紧臂过长时打开后会造成取件困难,此时可将夹紧臂只打开一定角度,然后将夹紧臂横向转出,见图5-7。

图5-7

4.夹紧臂上的工艺孔:

夹紧臂较长时为加工方便,一般开有工艺孔,工艺孔的位置及尺寸见图5-8。

图5-8

为便于加工工艺孔,其孔距及孔径应优先选用附表二所给数据。

5.若该工位为弧焊夹具,则整个POST除气缸及L-PLATE外都需镀铜处理。

六.定位块

为便于调整,我公司制造的焊接夹具广泛采用了定位块。

1.种类

定位块的毛坯已成标准件:

依高度划分为三种规格50mm、70mm、90mm;依宽度又可划分为两种规格16mm、19mm;依种类又可分为四种见图6-1。

图6-1图6-2

关于定位块具体应用实例因过于繁杂,在此不作赘述。

2.材料:

普通定位块毛坯的材料为45#钢精密铸造且表面发黑处理,形面加工后表面高频淬火HRC32~35,但当定位块与外板等覆盖件直接接触时,为避免划伤工件表面其材料为尼龙,厚度为22,为防止其转动一般在支板或夹紧臂上加工止口。

见图6-2

七.垫片及SidePlate

垫片一般与定位块配合使用,为防止个别定位块旋转,需加装SidePlate见图7-1。

图7-1图7-2

1.厚度——垫片的厚度有两种规格t=0.5mm及1.0mm一般而言一组垫片厚度为3mm,由四片组成即(0.5+0.5+1.0+1.0=3mm),见图7-2;

宽度——垫片宽度分为两种规格16mm及19mm;

长度——垫片的长度主要采用两种规格,见图7-3。

上述垫片已经形成标准件,具体规格及尺寸详见标准件图册(因夹具出厂时均已经过三坐标检测,而在现场又需要调整夹具时,加减垫片要做详细记录)

SidePlate(见图7-4)已形成标准件。

八.ocatePin

为使焊接件在夹具中能够准确定位,便于焊接,焊接夹具大量采用了定位销LocatePin,一