51二次风机.docx

《51二次风机.docx》由会员分享,可在线阅读,更多相关《51二次风机.docx(46页珍藏版)》请在冰豆网上搜索。

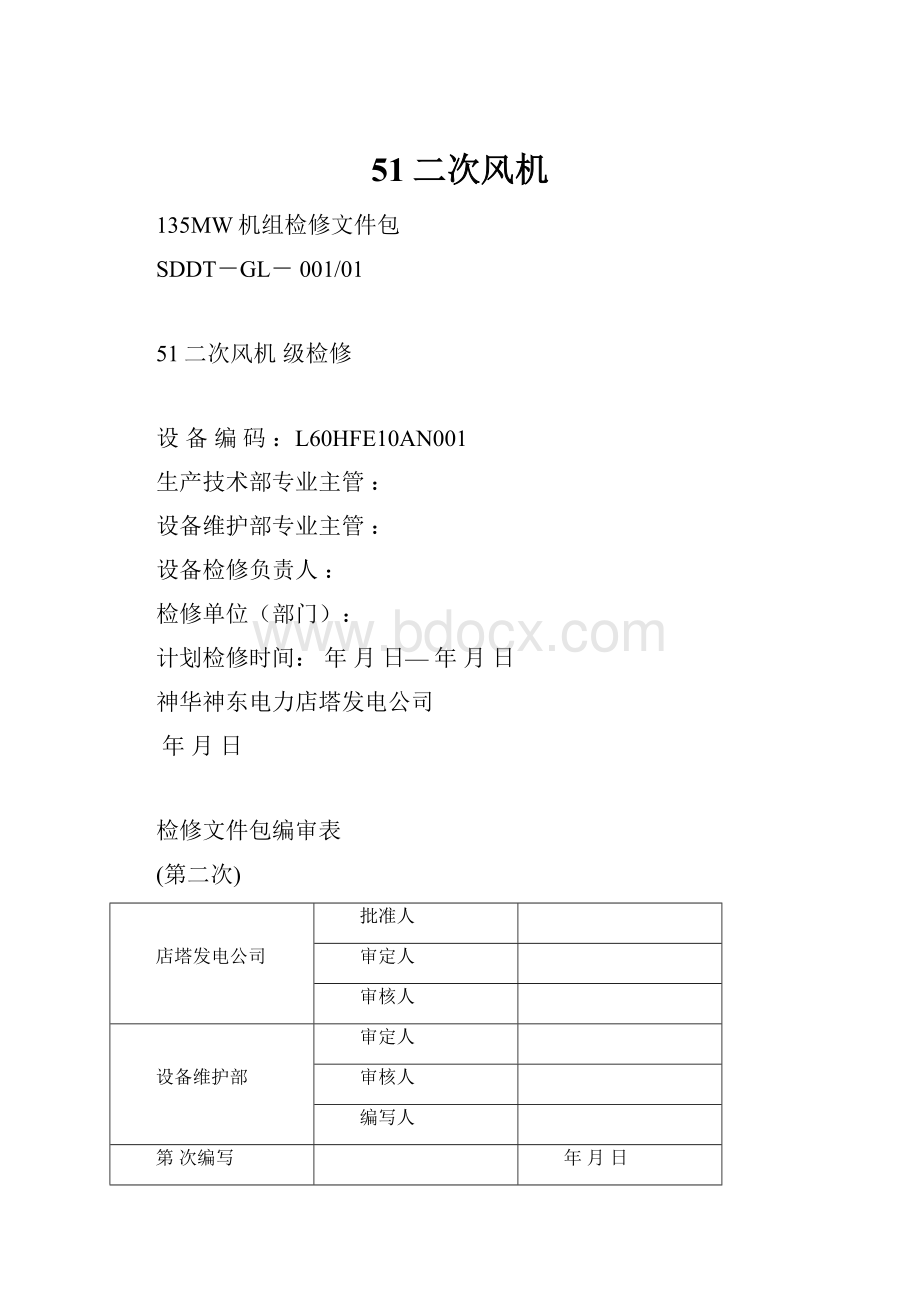

51二次风机

135MW机组检修文件包

SDDT-GL-001/01

51二次风机级检修

设备编码:

L60HFE10AN001

生产技术部专业主管:

设备维护部专业主管:

设备检修负责人:

检修单位(部门):

计划检修时间:

年月日—年月日

神华神东电力店塔发电公司

年月日

检修文件包编审表

(第二次)

店塔发电公司

批准人

审定人

审核人

设备维护部

审定人

审核人

编写人

第次编写

年月日

第次编写

年月日

第次编写

年月日

第三次编写

年月日

第二次编写

2010年11月16日

首次编写

2008年4月6日

版次:

第2版

检修文件包清单

页码:

2/34

序号

类别

名称

页数

一

检修工作任务单

检修计划

3

主要检修项目

3

工作许可

3

修后目标

3

质检点分布

3

各方签字

3

二

修前准备卡

设备基本参数

4

设备修前状况

4

危险源辨识、措施

5

人员准备

6

工作票准备

6

材料准备、备件准备

7

工具准备

7

施工现场准备

8

三

检修工序卡

检修工序、质量标准、验收级别及签字

9-19

四

检修技术记录卡

设备检修时的参数记录

20-23

五

设备试运申请单

(A、B)

设备、系统试转、整体试转批准

24-25

六

设备试运记录单

试运行程序及措施、参数记录、试运情况记录

26

七

完工报告单

主要工作内容总结、目标指标完成情况

27

主要材料备件消耗统计

28

修后总体评价

29

确认完成工作、各方签字

29

八

检修质量检查通知单

附件一

30

九

☐不符合项通知及处理单

附件二(可选)

31-32

十

☐项目调整申请单

附件三(可选)

33

十一

☐文件包修改记录

附件四(可选)

34

版次:

第2版

一检修工作任务单

页码:

3/34

设备名称

61二次风机

设备代码

L60HFE10AN001

检修

计划

设备检修类别

☐A级检修

☐B级检修

☐C级检修

☐消缺

计划工作时间

年月日至年月日

计划工日

主要检修项目

1.联轴器的检查;

2.叶轮及蜗壳检查;

3.风机出入口挡板的检查检修;

4.轴承及轴承箱检修;

5.联轴器找中心;

6.整体试转;

工作许可

☐电气第一种工作票

☐热机工作票

☐其它工作许可条件

☐动火工作票

☐封堵打开

☐电气第二种工作票

☐电气继保工作票

☐仪控工作票

☐脚手架、围栏设置

☐拆除保温

工作票编号:

修后目标

1.各结合面无漏风、漏油现象;

2.各转动部位灵活、无异音,轴承振动、温度在要求范围内;

3.设备运行工况良好,出力正常。

质检点分布

W点

工序及质检点内容

H点

工序及质检点内容

W-1

☐联轴器检查

H-1

☐轴承及轴承箱装配间隙检查

W-2

☐叶轮、集流器磨损检查

H-2

☐联轴器找中心

W-3

☐电动挡板及调节挡板开度指示校验

H-3

☐动、静平衡试验

W-4

☐转子组件检查

H-4

☐整体试转

W-5

☐风道严密性试验

☐

验收

人员

设备维护部(班组长、技术员)

检修单位专工

设备维护部点检

监理(班组长、技术员)

设备维护部专业主管

生产技术部专业主管

生产技术部专业主管

生产技术部专业主管

版次:

第2版

二修前准备卡

页码:

4/34

☐设备基本参数

二次风机型号

转速

旋向

流量

功率

全压

G6-30-11NO21.8D

1485r/min

右

127741m3/h

800KW

15974Pa

介质密度

介质温度

编号

厂家

1.1kg/m3

15.9℃

41650102

江苏南通金通灵风机有限公司

其工作原理:

离心风机是利用离心力来工作的,当叶轮在电动机的带动下转动时,充满在叶片之间的气体在离心力的作用一从叶片中甩出,进入机壳并获得压力能和动能,与此同时在叶片时口就产生了负压,外界气体会自然吸入叶轮,在旋转叶轮中获得能量,再从叶轮出口压出,如此不停地工作,将气体吸入压出,便形成了气体的连续流动。

我厂二次风机叶片为后弯形风机,传动方式为中间支承CF式,联轴器传动方式,进风口为偏心进风口,在进风口处装有五个翼形叶片调节风门,叶片的支撑外装有滚动轴承,轴承箱采用水冷式,在机壳和进气室的外部焊有适当高度的井字格筋板,内部焊有空心管支撑,消除了由于机壳钢性不足而产生振动,考虑到叶轻,机壳磨损问题,在易磨损处用耐用磨焊条堆焊了耐磨层,按实际情况,该风机设计成进口135°和出口45°的形式,其作用是炉膛燃烧的二次风。

属正压风机。

(型号G6-30-11No21.8D)

☐设备修前状况:

检修前交底(检修前主要缺陷)

1.

2.

3.

版次:

第2版

二修前准备卡(续)

页码:

5/34

危险源分析及控制措施

序号

危险源辨识

评定等级

控制措施

签字

1

办理工作票

措施未执行

2

1、办理工作票,确认安全措施执行完善;

2、组织人员学习后方可开工。

2

接电源及照明灯

人身触电

2

1、湿手不准接引电源。

2、电源线及灯具和电动工具绝缘应良好,电线无破损现象,同时使用漏电保护器。

3、电源线要架空。

3

工器具的要求

损坏伤人

2

1、开工前应全面检查所有工具,对存在破损和检查不合格的电动工具一律修复或停用;

2、使用大锤、手锤锤头要牢固,并打入楔子;

3、正确使用工器具,人员站位准确方法合适,杜绝违章。

4

解体组装起吊设备

起吊设备坠落伤人

1

1、开工前对各种起重工具应先进行彻底检查、测试合格后方可使用;

2、不可随意开动或使用起重机械和工具

5

转机部分检修

1、服装要求

1

1、工作服不应有可能被转动的机器绞住的部分。

2、衣服和袖口必须扣好

2、转动部分伤人

1、在机器完全停止以前,不准进行修理工作,并做好防止转动的措施。

2、检修工作人员不准自己进行试运行的操作。

3、转机机械检修完毕,转动部分的防护装置应牢固地装复。

4、试运行时,应站在转动机械的轴向位置。

6

打风箱保温

落物伤人

2

1、戴好安全帽并系安全带。

2、检查作业现场上部有无落物的可能。

3、工作地点要设有围栏,有人监护。

7

封人孔门工具和人员留在设备中

1

工作负责人应清点人员和工具,检查确实无人员和工具留在设备内方可关人孔门。

版次:

第2版

二修前准备卡(续1)

页码:

6/34

人员准备

序号

工作组人员姓名

工种及等级

检查结果

班组确认签字

1

☐

2

☐

3

☐

4

☐

5

☐

6

☐

7

☐

8

☐

9

☐

10

☐

11

☐

12

☐

13

☐

14

☐

15

☐

16

☐

17

☐

18

☐

工作票准备

序号

工作票种类

检查结果

备注

1

电气第一种工作票

☐

2

电气第二种工作票

☐

3

电气继电保护工作票

☐

4

热机工作票

☐

5

动火工作票

☐

版次:

第2版

二修前准备卡(续2)

页码:

7/34

材料准备

序号

材料名称

检查结果

序号

材料名称

检查结果

1

毛毡20mm

☐

8

毛刷2″

☐

2

耐油石棉板3.0mm

☐

9

砂布120钼

☐

3

耐油石棉板2.0mm

☐

10

枕木

☐

4

耐油石棉板1.5mm

☐

11

青稞纸0.3mm

☐

5

耐油胶皮3.0mm

☐

12

锯条

☐

6

破布

☐

13

煤油

☐

7

铅丝

☐

14

32#汽轮机油

☐

备件准备

序号

备件名称

检查结果

序号

备件名称

检查结果

1

轴承型号:

SKF2238

☐

7

主轴

☐

2

轴承型号:

SKFNU7232

☐

8

锁片

☐

3

联轴器

☐

9

集流器

☐

4

尼龙联轴器销棒

☐

10

轴承支座

☐

5

叶轮

☐

11

轮毂

☐

6

锁母

☐

12

调节挡板

☐

施工现场准备

序号

施工现场准备

检查结果

1

现场应按照定置图定置摆放

☐

2

所有工器具、备品备件及废旧材料均应铺设的橡胶垫并摆放整齐

☐

3

施工现场应拉设警戒线并挂警示牌

☐

4

所有电缆应悬空架设,工作地点应光亮充足

☐

版次:

第2版

二修前准备卡(续)

页码:

8/34

工器具准备

序号

工器具名称

工具编号

检查结果

备注

1

□

2

□

3

□

4

□

5

□

6

□

7

□

8

□

9

□

10

□

11

□

12

□

13

□

14

□

15

□

16

□

17

□

18

□

19

□

20

□

21

□

检查人员签字:

版次:

第1版

三检修工序卡

页码:

9/34

序号

检修工序步骤及内容

质量标准

质检点

签字

☐1检修前的准备工作:

1.1了解设备运行情况,记录设备缺陷。

做好修前原始记录,如轴承的振动、温度、油位、电机电流,是否漏油及有无异音等。

1.2准备好检修用的工具、扳手、榔头、錾子、拉马、千斤顶、铅丝、量具、起吊及安全用具等。

1.3准备好备品配件及必要的材料。

1.4清扫整理现场,检查检修照明设施。

1.5办好检修手续及工作票,做好安全措施。

☐2风机的检查鉴定:

2.1打开人孔门,转子做好制动措施。

2.2检查转子各部分,叶轮叶片根部有无开焊或疲痨裂纹,决定修补或更换叶轮方案。

2.3检查机壳有无漏风及疲痨裂纹。

2.4测量集流器与叶轮出口处的轴向及径向间隙。

2.5检查叶轮轮盘有无裂纹,螺栓、螺帽有无松动等异常情况。

2.6检查进风调节挡板装置是否开关灵活及连接是否可靠。

2.7检查基础、地脚螺栓、轴承箱、出口挡板等主要部位有无不正常情况。

☐3联轴器检查检修:

3.1联系电气有关人员拆除电动机接线,联系热工拆除轴承测温装置。

3.2拆下保护罩,作好联轴器的复装标记。

3.3移开联轴器护罩,拆开棒销挡环,退出棒销。

3.4测量联轴器两对轮的轴向间隙、圆周及张口的偏差,并作好书面记录。

3.5拆卸联轴器对轮时应将拆卸器与轴顶紧固后,用烤把加热联轴器对轮,当对轮有松动现象时,迅速打紧拆卸器拉出对轮。

3.6检查联轴器对轮有无裂纹或变形现象。

1、联轴器及联轴器护罩应完好无裂纹、变形等现象。

2、尼龙棒销无磨损、弯曲、变形、老化、断裂等缺陷。

3、键槽与键为过渡配合,不许有松动感。

键的顶部应有0.2mm至0.5mm的间隙。

4、联轴器对轮与

W-1

版次:

第1版

三检修工序卡(续1)

页码:

10/34

序号

检修工序步骤及内容

质量标准

质检点

签字

3.7检查联轴器外套、挡环是否完好。

3.8检查尼龙棒销的磨损、老化及有无断裂、变形等。

3.9用零号砂布将配合处打磨光洁,用细锉修平键头起折、毛刺,将键装入槽,测量装配公差。

3.10检查主轴上其它零件已装配完毕且无差错后,方可复装对轮。

复装前应在轴装配面涂上润滑油,将对轮加热到100℃至120℃后,迅速套装在轴上,必要时可用方木或大铜棒撞击打入,使其与轴肩紧密接触。

☐4拆吊转子工艺方法:

4.1从人孔门进入进气箱,从集流器法兰上拆下定位销,同时松开其法兰与机壳连接的螺栓,留下一些已松动的螺栓来支撑集流器。

4.2将机壳与吊装有关的可拆卸部分的螺丝拆下,把机壳大盖吊到指定位置放稳。

4.3打开轴承放油丝堵,将润滑油排放到专用油盘、油桶内。

4.4关闭冷却水门,拆卸冷却水管。

4.5拆卸轴承的端盖、上盖及密封圈压盖螺栓等。

4.6将轴承箱盖吊放到指定位置放稳。

4.7测量记录轴承外圈与轴承箱瓦口两侧间隙。

4.8待联轴器两半分开后,将转子吊离箱体,用抹布将轴上部件擦试干净,然后移至支架固定,根据现场条件确定是否在机壳内拆卸叶轮,也可将转子吊出机壳放在专用支架上进行转子的解体工作。

4.9用带衬垫的吊索吊起主轴组,不要碰到主轴或轴承,小心将其撤出机壳并落在支架上,保护轴承。

也可以带着轴承组拆下叶轮/主轴组。

拆卸叶轮时,将拆卸器与轮盘紧固,并将拆卸器与轴头顶紧(可用烤把火焰从轮盘边沿开始向内侧加热),逐渐向轴头处顶紧、移动,当轮盘松动现象时,应迅速紧拆卸器把叶轮或主轴顶出;大轴退出前,先使起吊叶轮的钢丝受力适中,以免叶轮错

轴的装配应符合图纸要求。

版次:

第1版

三检修工序卡(续2)

页码:

11/34

序号

检修工序步骤及内容

质量标准

质检点

签字

动,损伤轴头丝牙。

4.10将叶轮吊放到指定位置或放在机壳内支撑稳固。

4.11将叶轮或主轴吊放到指定位置支撑稳固,检查密封件,再进行其它检修工作。

☐5轴承及轴承箱的检修:

5.1轴承的检修

5.1.1拆卸轴承前,打下圆螺母,拆开止动垫。

5.1.2拆卸轴承时,应用螺旋或油压拆卸器,轴承应用110℃至120℃的矿物油加热,加热时应用长咀油壶热油浇在轴承内套上,为防止热油落到轴承上,可用胶皮或石棉布将轴颈裹严。

在加热轴承前,应使拆卸器有予紧拉力,当轴承内套受热膨胀时,及时将轴承拆(顶)下。

5.1.3更换的轴承应先进行全面详细地检查(必要时进行探伤等检查),并作好书面记录。

5.1.4用细锉清理轴颈处的飞边毛刺,用零号砂布将轴颈处打磨光洁,将轴颈及轴承用干净煤油清洗并用白布擦试干净。

5.1.5用塞尺或压铅丝法测量轴承游隙,将轴承立放,内套摆正,让铅丝通过轴承滚道,每次要多测几点,以最小值为该轴承的游隙。

5.1.6用千分表测量轴承轴向游隙,先用专用箱体固定好轴承外套,不让它有轴向位移现象,然后固定好表架并装好表计,让表的触头顶在轴承内套端面上,在另一端面上沿轴向施加一定的力,表计双向摆动的数值之和即为轴承的轴向游隙。

5.1.7测量轴颈与轴承内套孔尺寸的公差范围,确定配合紧力,配合紧力符合质量标准方可使用,为测量准确,配合处沿轴向分成三段测量,每段不少于两点。

5.1.8若因轴颈尺寸太小,配合紧力不能达到质量标准时,可根据具体情况采用轴颈喷镀、涂镀等方法进行处理。

5.1.9轴承应采用油加热法装配,加热

5、轴承的内、外圈、保持架、滚动体无裂纹、麻坑、重皮、锈痕、变色等缺陷,非滚动道表面上的麻坑、锈痕面积不大于1mm2时可以使用。

6、保持架磨损不超过原厚度的四分之一。

7、轴承外圈与轴承箱径向游隙一般为0.04mm-0.10mm。

8、轴承内圈不允许与轴颈产生滑动,与轴配合允许最大过盈量0.05mm,最小过盈量0.02mm。

9、轴承滚子直径误差不大于0.01mm。

H-1

版次:

第1版

三检修工序卡(续3)

页码:

12/34

序号

检修工序步骤及内容

质量标准

质检点

签字

时,轴承应用铁丝悬吊在加热油中,不允许轴承与加热器外壳接触。

5.1.10轴承加热时,应随时测量温度,油温不准超120℃,加热到合适温度后,迅速将轴承套装在轴上,用铜棒及木锤打紧到位,并装上止动垫圈,预紧圆螺母。

待轴承降至室温后,再次将圆螺母打紧并用止动垫圈舌片锁住,以防止冷却后发生摆动。

5.2轴承箱的检修

5.2.1用干净煤油冲洗轴承,进行装配后的检查,是否有破损及胀裂现象,转动是否灵活,并在轴承及轴颈冷却到室温后测量轴承游隙,记录热装后的间隙缩小值。

5.2.2轴承箱需要移位时,应作好复装就位标记,并测量记录水平垫片总厚度及位置。

5.2.3轴承箱用煤油先里后外清洗、擦试、检查,最后用抹布擦试干净。

5.2.4对口平面整平光洁,不许在其上面敲打。

作垫片时,应印上痕迹,用剪刀裁剪。

5.2.5检查或更换密封垫和填料。

5.2.6有裂纹的轴承箱应进行更换。

5.2.7冷却水系统,水管要修理或更换。

轴承箱内盘管要检查,与轴承箱密封要严密,必要时修正。

5.2.8检查轴承箱与轴承外套接触角度,不符合质量标准的要进行刮研。

5.2.9用压铅丝法测量轴承箱与轴承外圈的配合情况,采取增减瓦口平面垫片调整配合间隙,必要时可对瓦口平面进行刮研。

轴承内圈与轴颈的配合应符合技术要求,不允许采用在轴颈上打样冲眼或加垫片的方法与轴承内圈装配。

5.2.10用压铅丝法测量轴承箱体两端盖的推力和膨胀间隙,并加减端盖垫片调整其间隙至装配要求范围。

5.2.11检查油位计的严密性和油位线的正确性。

5.2.12检查通气孔是否畅通。

10、轴承热装时,加热温度在100℃左右,禁止加热到125℃。

11、油室内外清洁干净,无砂眼裂纹。

12、油位计畅通清晰、严密、且有明显准确的高低油位线,最高油位线淹没轴承最下方一个滚子为宜,最低油位线不低于轴承下方一个滚子的二分之一高度,但不得低于最低油位。

13、冷却水畅通,调节门完好,开关灵活无泄漏。

14、轴承箱冷却水压力试验为0.5MPa。

15、轴承箱与轴承外圈接触角度为100°至120°,接触点每平方厘米不少于二点,并形成逐渐消失的过渡痕迹,每侧用0.1mm塞尺能塞入深度15—20mm,即轴承两侧不允许夹邦。

16、定位轴承外圈端面与端盖的轴向间隙为

W-2

版次:

第1版

三检修工序卡(续4)

页码:

13/34

序号

检修工序步骤及内容

质量标准

质检点

签字

☐6叶轮、集流器的检修:

6.1认真检查叶轮轮盘、各焊缝、叶片金属及螺栓是否有疲痨裂纹,有裂纹的地方应经生产部、总工程师批准后,开坡口进行焊接,坡口深度要保证工件被焊透为准,焊后金属监督部门作无损探伤检查,检查合格后才能交付运行使用。

6.2检查轴盘与叶轮连接的紧固件是否有松动、磨损等现象,松动或严重磨损的应进行更换,更换的紧固件长短应适宜、材料及热处理与原来的零件相同。

6.3轮盘上的轴孔、键槽因拆卸拉伤的毛刺用油光锉修平,无法保证质量的应更换合格的零件。

6.4叶轮如局部磨损,可进行补焊,然后作转子动平衡试验。

6.4.1对于小于30%面积的局部磨

0.20-0.30mm。

17、膨胀轴承外套随轴的伸缩而移动,风机最小膨胀量为3mm以上。

18、所有螺栓、定位销完好齐备,安装正确,紧力均匀。

19、甩油环安装牢固、正确,与周围非转动部分有足够的安全间隙。

20、密封完善,填料松紧合适,严密不漏,密封压盖与大轴的径向游隙为0.25mm—0.35mm。

各结合面不漏油。

21、有效运行三个月,应对润滑油进行检查更换。

22、叶轮叶片磨损超过30%面积,厚度磨损1/2时应更换叶轮。

叶轮叶片与前、后墙板的焊缝及其周围金属磨损超过30%、磨损深度达3mm时也应更换叶轮。

23、叶轮叶片磨损小于30%的局部磨损,并且叶片磨损厚度小于3mm时,可进行挖补或贴补,补料应整齐,与原叶轮线型一致,对称重量误差

W-3

版次:

第1版

三检修工序卡(续5)

页码:

14/34

序号

检修工序步骤及内容

质量标准

质检点

签字

损的叶片可进行补焊、非工作面贴补或挖补,其下料钢板要整齐,表面线形与原部位的线型一致,并且材料相同、焊条适当。

6.4.2补焊、贴补或挖补叶片时,应采用分段对称焊接,尽量减少应力、变形。

6.5转子叶片磨损严重时,应更换新叶轮,对新叶轮的各部位尺寸应作详细核对,装配尺寸应符合标准(设计要求)。

6.6集流器发现椭圆变形时,应校正找圆,必要时应更新处理。

6.7集流器磨损严重时应进行挖补。

不超过30克,并且须找动平衡。

24、所有焊缝质量良好,平整光滑,无砂眼、裂纹和凹陷,焊缝磨损小于3mm深时应进行补焊。

25、对磨损叶片如采取堆焊补强时,堆焊层高度不低于3mm,焊道不得与叶片和后盘的连接焊缝搭接。

26、施焊工作应在避风条件下进行。

27、叶轮与轮盘装配其连接的螺栓不允许有裂纹、松动及头部磨损严重的现象,必须紧固可靠。

28、轮盘键槽应齐正光滑,两侧与键配合为过渡配合,顶隙不大于0.05mm。

29、轮盘发现裂纹应进行更换。

30、轮盘与轴配合处尺寸应符合图纸要求的数据尺寸。

31、集流器喉径的不圆度误差不超过±5mm,线型与样板间隙不超过3mm。

32、集流器安装牢固,不抖、不晃。

风机集流器与叶轮轴向深度为32.5mm

版次:

第1版

三检修工序卡(续6)

页码:

15/34

序号

检修工序步骤及内容

质量标准

质检点

签字

☐7机壳、出入口挡板及调节装置的检修:

7.1机壳应全面检查,对疲痨裂纹、磨穿的孔洞,焊口开裂等应进行焊补处理。

7.2拆卸的螺栓应修理灵活,更换的螺栓应长短适宜,并涂铅粉。

7.3检查挡板轴与支承孔眼的磨损情况,轴不能有弯曲现象,转动部件应灵活。

7.4检查挡板开关情况,弯曲变形的挡板叶片应进行平整校正或更换。

磨损的挡板叉头、叉把应进行检修或更换。

7.5检查出、入口挡板连接部件的牢固性与可靠性,防止紧固件松动或脱焊。

7.6检修工作结束,人孔门封前应配合热工调试挡板的实际开关