中国长江三峡工程标准1.docx

《中国长江三峡工程标准1.docx》由会员分享,可在线阅读,更多相关《中国长江三峡工程标准1.docx(21页珍藏版)》请在冰豆网上搜索。

中国长江三峡工程标准1

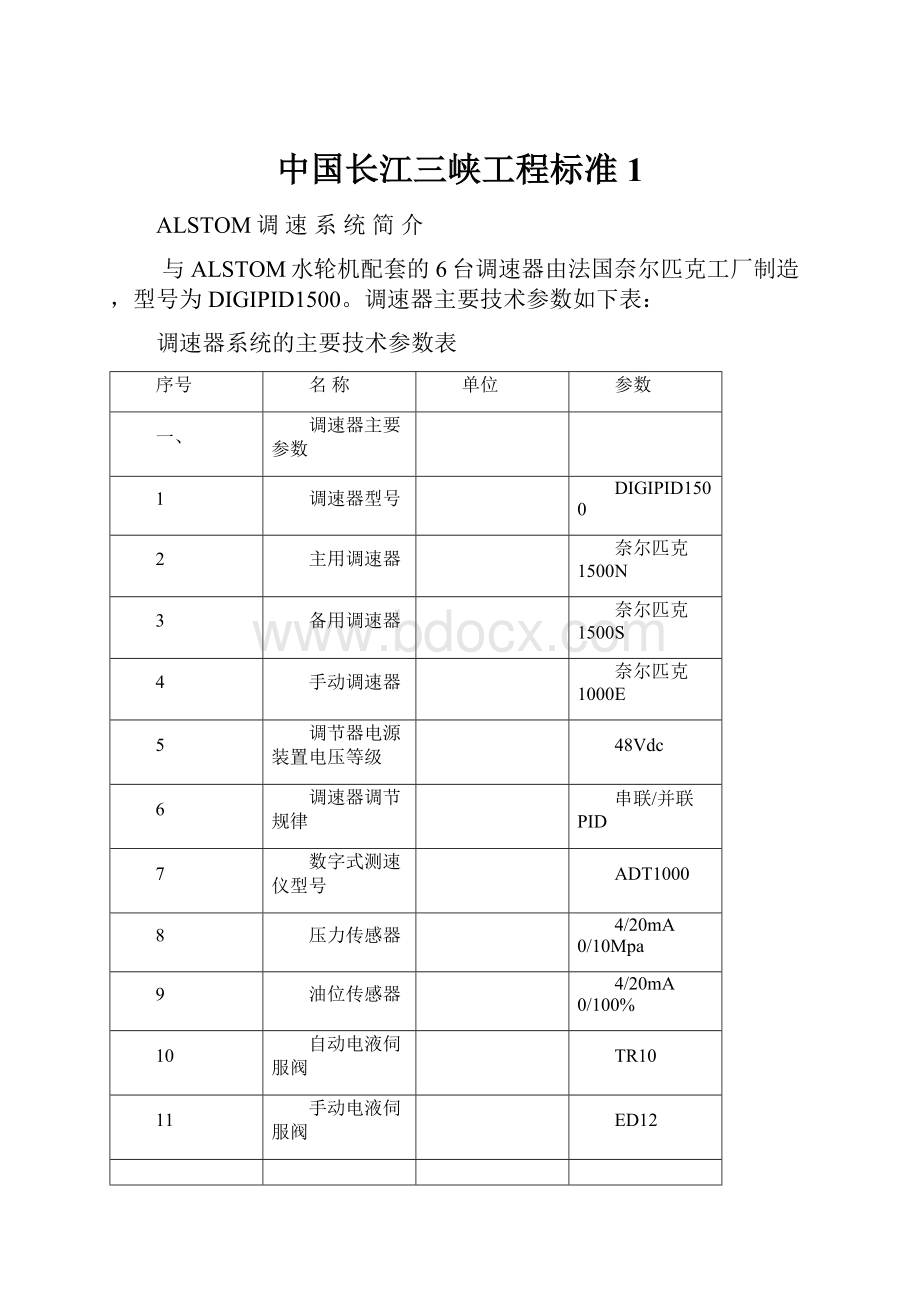

ALSTOM调速系统简介

与ALSTOM水轮机配套的6台调速器由法国奈尔匹克工厂制造,型号为DIGIPID1500。

调速器主要技术参数如下表:

调速器系统的主要技术参数表

序号

名称

单位

参数

一、

调速器主要参数

1

调速器型号

DIGIPID1500

2

主用调速器

奈尔匹克1500N

3

备用调速器

奈尔匹克1500S

4

手动调速器

奈尔匹克1000E

5

调节器电源装置电压等级

48Vdc

6

调速器调节规律

串联/并联PID

7

数字式测速仪型号

ADT1000

8

压力传感器

4/20mA0/10Mpa

9

油位传感器

4/20mA0/100%

10

自动电液伺服阀

TR10

11

手动电液伺服阀

ED12

12

转速测量方式

齿盘测速和残压测频

续上表

序号

名称

单位

参数

13

主配压阀直径

mm

250

14

永态转差系数bp

%

0~10(转速控制模式)

15

转差率ep

%

0~10(功率控制模式)

16

比例增益Kp

0.01~20(转速控制模式)

17

比例增益Kp

0.01~20(功率控制模式)

18

积分增益KI

1/s

0.01~10

19

微分增益KD

s

0.01~10

20

暂态转差系数bt

%

10~166

21

积分时间常数TI

s

1~20

22

微分(加速)时间常数TD

s

0~2

23

人工失灵区

%

0~2.5%范围内可调

24

频率给定范围

HZ

45~55

25

导叶开度给定范围

%

-1~120

26

功率给定范围

%Pr

0~120

二、

油压装置主要参数

27

单个压力罐容积

m3

16

28

压力罐数量

个

2

续上表

序号

名称

单位

参数

29

压力罐油容积(工作油压上限)

m3

7.66

30

操作系统工作油压上限

MPa

6.3

31

操作系统工作油压下限

MPa

6.1

32

操作系统事故低油压

MPa

4.7

33

操作系统油牌号

GB11120《L—TSA汽轮机油》46号

34

回油箱容积

m3

22

35

回油箱正常容积

m3

6.53

36

螺旋油泵机组数量

台

4

37

单台螺旋油泵机组输油量

L/S

15.5

38

增压油泵(连续运行)工作压力

MPa

6.1~6.3

39

工作油泵工作压力范围

MPa

5.9~6.3

40

备用油泵工作压力范围

MPa

5.7~6.3

41

安全阀动作压力

MPa

7.3

42

调速系统用油量(回油箱及以上油量+回油箱以下油量)

m3

17+4.2=21.2

43

油泵出口滤油器精度

m

20

续上表

序号

名称

单位

参数

44

调速器控制管路滤油器精度

m

10

45

回油箱油循环过滤装置精度

m

2

三、

调节保证计算数据

46

水轮机最大水头(毛)

m

113

47

机组额定转速

r/min

75

48

接力器行程

mm

981

49

接力器紧急关闭时间

s

50

接力器紧急开启时间

s

51

导叶分段关闭转换开度

%Sn

52

导叶分段关闭时间

s

53

最大水压上升

%Nn

54

最大转速上升

%Nn

55

过速停机转速整定值

%Nn

中国长江三峡工程标准

ALSTOM水轮机调速系统安装、调试质量检测

及质量等级评定标准

TGPS•JZ04—2002

1总则

1.1本标准适用于三峡左岸电站ALSTOM水轮机调速系统安装与调试的验收和安装质量等级评定。

1.2本标准依据长江三峡水利枢纽左岸电站调速系统设备制造合同文件TGT-TGP/EE2000-04FR,机电设备安装与调试工程招标文件,设计、制造厂家提供的图纸及技术文件,GB8564《水轮发电机组安装技术规范》、GB/T9652.1—1997《水轮机调速器与油压装置技术条件》、GB/T9652.2—1997《水轮机调速器与油压装置试验验收规程》,水利水电基本建设工程单元工程质量等级评定标准(试行)水轮发电机组安装工程SDJ249.3—88等有关技术资料编制。

1.3本标准制订的检测项目和质量标准,安装承包商、设备制造厂家和监理工程师均应严格执行。

2检测内容

2.1油压装置设备安装质量检测按表1执行。

2.2油压装置充油调整试验质量检测按表2执行。

2.3调速器设备及附件安装质量检测按表3执行。

2.4调速系统充油调整试验及模拟试验质量检测按表4执行。

2.5检测项目分为主要项目(标有符号者)和一般项目。

2.6本标准未涉及安装项目的质量检测,可按安装图纸、制造厂的技术文件及标书指定的标准执行。

3.安装质量等级评定

3.1ALSTOM调速系统安装、调试单元工程质量分为“合格”与“优良”两等。

3.2安装、调试工程质量等级评定按表5执行。

表1油压装置设备安装质量检测标准

单位:

mm

序号

检测项目

合格

优良

备注

一、

回油箱、油循环过滤装置及附件安装

1

回油箱本体高程

5

3

2

回油箱本体中心

5

3

3

回油箱本体水平

2.0

1.0

测量四角高差偏差

4

油循环过滤装置高程

5

3

5

油循环过滤装置中心

5

3

6

油循环过滤装置水平

1.0

0.5

测量四角高程偏差

7

回油箱检查及附件安装

回油箱内、外壁油漆应完整,无起泡和脱落现象;箱体焊缝作外观检验无缺陷。

回油箱油温油位开关、传感器和指示表计,呼吸器、进排油截止阀、油电加热器、油混水开关及油冷却器等附件和设备安装应符合图纸要求。

8

油泵电动机组安全、卸载阀组安装

油泵电动机组安全阀、卸载阀、卸载控制电磁阀、压力传感器组件,供、排油单向阀和供油截止阀等附件和设备安装应符合图纸要求

续表1

序号

检测项目

合格

优良

备注

9

调速器液压元件安装

调速器的电液转换单元、主配压阀、双油过滤器及其它液压元件应按图纸要求安装

二、

压力罐、隔离阀及附件安装

10

贮气压力罐体高程

5

3

11

贮气压力罐体中心

5

3

12

贮气压力罐垂直

mm/m

1.0

0.5

X.Y方向挂线测量

13

贮油、气压力罐体高程

5

3

14

贮油、气压力罐体中心

5

3

15

贮油、气压力罐垂直mm/m

1.0

0.5

X.Y方向挂线测量

16

隔离阀体高程

5

3

17

隔离阀体中心

5

3

18

隔离阀体水平

mm/m

1.0

0.5

测量四角高程偏差

19

压力罐附件安装

压力罐的油位传感器、油位开关、油压传感器、油位指示表计、手动截止阀、安全阀及自动补气装置等附件安装,应符合图纸要求。

续表1

序号

检测项目

合格

优良

备注

三、

油泵机组及附件安装

20

油泵机组基础座板高程

5

3

21

油泵机组基础座板中心

5

3

22

油泵机组基础座板水平

1.0

0.5

测量四角高程偏差

23

油泵电动机检查

应符合GB50150-91《电气装置安装工程施工及验收规范》的有关要求

24

油泵机组的附件安装

油泵机组的吸油载止阀、吸油过滤器、排油双过滤器和启动柜等设备、附件安装,应符合图纸要求

四、

油压装置管路安装

25

油压装置管路安装

按图纸要求安装油压装置管路和承压元件,用堵板临时封堵主配压阀至接力器及其它油管的管口。

管路安装前,内壁用白绸布检查无污物、污色;安装时,法兰螺栓对称拧紧,受力均匀。

五、

油压装置控制盘柜安装

26

油压装置控制柜基础件高程

5

3

27

油压装置控制柜基础件中心

5

3

续表1

序号

检测项目

合格

优良

备注

28

油压装置控制柜基础件水平mm/m

1.0

0.5

29

油压装置控制盘柜垂直度mm/m

1.0

0.5

X.Y方向挂线测量

六、

二次回路结线检查、绝缘测定和耐压试验

30

信号回路(24V)绝缘电阻(M)

1

250V兆欧表检查

31

操作回路(220V)绝缘电阻(M)

1

500V兆欧表检查

32

操作回路(220V)工

频耐压(V)

1000

33

主回路(400V)

绝缘电阻(M)

0.5

1000V兆欧表检查

34

主回路(400V)工

频耐压(V)

1000

七、

101MP、102MP、103MP、104MP、121MP、111MP、112MP压力传感器整定

续表1

序号

检测项目

合格

优良

备注

35

0~10MPa设计相对于mA值

4~20

36

压力与mA曲线特性

线性

37

压力传感器整定值偏差(MPa)

0.06

0.04

八、

101SN、102SN、103SN、104SN、111SN、112SN、113SN、101MN油位传感器和信号器整定

38

油位全行程相当于mA值

4~20

39

油位与mA曲线特性

线性

40

油位传感器整定值偏差

2

41

油位开关整定值偏差

2

表2油压装置充油调整试验

序号

检测项目

合格

优良

备注

一、

透平油净化处理

1

透平油牌号

GB11120《L—TSA汽轮机油》46号

业主提供材质证明

2

机械杂质

无

试验方法GB511

3

水分

无

试验方法GB260

二、

油压装置注油及整体耐压试验

4

回油箱油位mm

56010

油表面至油箱底距离

5

压力罐油位

mm

229610

油表面至罐封底焊缝距离的偏差

6

油压装置整体耐压试验

开启、关闭有关截止阀,调高压力罐安全阀(100VQ)的动作压力。

用滤油机向压力罐注满检验合格的汽轮机油,并用电动液压泵按3.2、6.3、7.9、9.45MPa压力等级缓慢升压。

在6.3MPa和7.9MPa的静压下,各保压30min;在9.45MPa的静压下,保压1h;在上述三个压力下,检查压力罐、连接管路、液压元件、管路焊缝和连接法兰、接头不应有渗漏和异常现象。

续表2

序号

检测项目

合格

优良

备注

三、

油泵电动机组运转试验

7

油泵外壳振动mm

0.05

0.03

在空载运行60min,在1.6、3.2、4.8MPa时各

8

油泵外壳温度C

60

运行10min,在6.3MPa时运行60min。

9

6.3MPa时输油量L/s

15.5

三次均值

四、

油泵压力信号器整定值

10

1台增压油泵

6.10.1

6.10.05

(连续运行)启动压力MPa

11

2台工作油泵(断续运行)启动压力MPa

5.90.1

5.90.05

12

1台备用油泵(断续运行)启动压力MPa

5.70.1

5.70.05

13

增压、工作、备用油泵停泵压力MPa

6.30.1

6.30.05

五、

油泵安全阀整定值

续表2

序号

检测项目

合格

优良

备注

14

开始排油压

力MPa

6.43

15

全部开放压力MPa

7.30

16

全部关闭压力MPa

5.65

六、

油压装置严密性检查

17

油压装置严密性

压力罐在工作压力下,油位处于正常位置,关闭隔离阀及有关阀门,保持8h,油压下降值应不大于0.25MPa。

表3调速器设备及附件安装质量检测标准

序号

检测项目

合格

优良

备注

一、

调速器电气盘柜安装

1

调速器电气柜基础件高程mm

5

3

2

调速器电气柜基础件中心mm

5

3

3

调速器电气柜基础件水平

1.0

0.5

mm/m

4

盘柜垂直度偏差mm

1.0

0.5

X.Y方向挂线测量

二、

二次回路结线检查、绝缘测定和耐压试验

5

信号回路(24V)绝缘电阻M

1

250V兆欧表检查

6

操作回路(220V)绝缘电阻M

1

500V兆欧表检查

7

操作回路(220V)工频耐压V

1000

8

主回路(400V)绝缘电阻M

0.5

1000V兆欧表检查

9

主回路(400V)工频耐压V

1000

三、

稳压电源装置的输出电压检查

续表3

序号

检测项目

合格

优良

备注

10

控制柜稳压电源装置输出电压允许偏差V

输入电压为交流220V

输入电压为直流220V

直流480.48

直流480.48

11

电气柜稳压电源装置输出电压允许偏差V

输入电压为交流220V

输入电压为直流220V

直流480.48

直流480.48

四、

PID参数调整范围检查(空载运行、孤立网运行和并网运行时)

12

永态转差系数bp偏差%

0~105%

0~104%

13

转差率ep偏差%

0~105%

0~104%

14

比例增益Kp偏差

0.01~205%

0.01~204%

15

积分增益Ki偏差1/s

0.01~105%

0.01~104%

16

微分增益KD偏差s

0.01~105%

0.01~104%

17

积分时间常数TI偏差s

1~20

续表3

序号

检测项目

合格

优良

备注

18

微分时间常数TD偏差s

0~2

五、

导叶开度给定、频率给定、功率给定及人工死区的调整范围检测

19

导叶开度给定范围%

-1~120

20

频率给定范围HZ

45~50

21

功率给定范围%Pr

0~120

22

人工频率死区范围%

0~2.5

六、

录制测速装置输入转速与输出量(电流、电压)的关系曲线

23

录制测速装置输入转速与输出量(电流、电压)的关系曲线

在额定转速10%的范围内,静态特性曲线应近似直线,其转速死区不超过额定转速0.02%;在额定转速2%的范围内,其放大系数的实测值偏差不超过设计值的5%。

七、

调速器齿盘测速设备安装

24

安装高程偏差mm

5.0

3.0

25

齿盘与传感器间隙mm

1.50.2

1.50.1

续表3

序号

检测项目

合格

优良

备注

八、

机械过速保护装置安装

26

安装高程偏差mm

5.0

3.0

27

摆锤与导杆的距离mm

1.50.2

1.50.1

九、

调速系统管路安装、冲洗及耐压试验

28

调速系统管路安装

拆除主配压阀等出口处堵板,配制调速系统管路,完成制造厂未完的工作。

调速系统管路安装前,内壁用白绸布检查应无污物、污色。

安装时,法兰螺栓应对称拧紧,受力均匀。

29

调速系统管路冲洗

按设计要求,进行调速系统管路的冲洗检查。

30

调速系统管路耐压试验

开启、关闭有关截止阀,向接力器开启或关闭侧充油,并用电动液压泵按3.2、6.3、7.9、9.45MPa压力等级缓慢升压。

在6.3和7.9MPa静压下,保压30min,在9.45MPa的静压下,保压1h;在上述三个压力下,检查接力器、连接管路、液压元件等管路焊缝和连接法兰接头处不应有渗漏和异常现象。

表4调速系统充油调整试验及模拟试验质量检测标准

序号

检测项目

合格

优良

一、

调速系统充油调整试验

1

电液伺服阀零偏(I0-额定电流)

I05%

I04%

2

电液伺服阀压力零漂

在工作油压范围内接力器不应有明显移动

3

电液转换装置的静特性

录制电液伺服阀TR10和ED12的输入频率与输出电流关系的静特性曲线,其转速死区不大于0.02%,放大系数应符合设计要求。

4

反馈传感器输出与接力器行程关系

测定反馈传感器输出电压(电流)与接力器行程关系曲线,在接力器全行程范围内应为线性,输出电流为4~20mA,其偏差不大于1%。

5

调速系统第一次充油

调速系统第一次充油应缓慢进行,充油压力一般不超过额定压力的50%;接力器全行程动作数次,无异常现象后再上升到额定压力6.3MPa。

6

导叶接力器开度指示与实际开度值偏差检查

手动操作导叶接力器开度限制,检查电气柜上指示器的指示值,应与导叶接力器的行程一致。

其偏差不应大于活塞全行程的1%。

7

导叶紧急关闭、开启时间调整

导叶紧急关闭时间0.35s、开启时间0.5s,但应满足调节保证计算的要求。

关闭与开启时间,一般取开度75~25%之间时间的2倍。

8

导叶分段关闭行程、时间调整

调整导叶由全开第一段拐点第二段拐点全关的接力器行程和各段关闭时间应符合设计要求,其偏差不超过设计值的5%。

续表4

序号

检测项目

合格

优良

9

录制导叶接力器行程与导叶开度的关系曲线

从开、关两个方向,测绘导叶接力器行程与导叶开度的关系曲线。

每条曲线应测4~8个点,每点取其3~5次测量数据的平均值;在导叶全开时,应测量全部导叶的开度值,其偏差不应超过设计值的2%。

10

无扰动切换试验

调速器在自动控制方式下,进行手、自动切换、主备用调节器切换和两套电源切换时,导叶接力器行程变化不大于全行程的0.5%。

11

综合漂移检测

调速器所有调节参数均置于中间位置,输入稳定的频率信号,接力器在50%位置,保持频率信号不变持续8h,记录接力器位移量;计算调速器的综合漂移量折算转速相对值,不得超过0.3%。

12

随动系统实用开环增益整定

接力器开启、关闭时间已调整,符合设计要求。

置放大系数为设计最大值,向随动系统输入相当于接力器全行程10%的阶跃信号,观察接力器运动情况;放大系数由大逐步变小时,能使随动系统保持稳定且不超调的最大的放大系数,便为实用的开环增益。

13

调速系统的静态特性曲线

录制永态转差系数bp=6%时调速系统的静态特性曲线,曲线应近似为直线,转速死区不大于0.02%。

14

事故低油压关机试验

在外壳无水时,用降低气压的方法,模拟事故低油压关机试验,记录压力罐的压力和油位下降值。

15

导叶最低操作油压试验

在蜗壳无水时,用降低压力罐压力的方法,测量导叶操作机构的最低操作油压,一般不大于1MPa%。

二、

调速系统模拟试验

16

模拟调速系统各种故障

模拟调速系统的各种故障,保护装置应可靠动作

17

机组开、停机模拟试验

以手动、自动方式进行机组的开机、停机和紧急停机模拟试验,调速系统的动作应正常

表5ALSTOM调速系统安装、调试单元工程质量等级评定

单位:

%

质量分等

安

装

调试

其它

主要项

一般项

主要项

合格

达标率

实测点

达标率

无其它

不可接

受的质

量问题

单元

100

90

90

优良

单元

基本

要求

在合格的基础上,优良项目占全部检测项目的50%及以上,主要项必须50%及以上为优良

必备

要求

交验一次合格

说明:

1.实测点合格率:

指一个检测项目多个测点数据与质量标准的符合程度。

实测点合格率=

合格的检测点数量

检测点总数

100%

2.一般项目中未达到质量要求的检测点、与本标准有微小的出入,但不影响机组安全运行的检测点,不合格的部位,能返修的要返修合格。

3.其它不可接受的质量问题是指根本不需由标准控制或不需要由整体产品检测标准控制,但却出现影响正常运行的质量问

题。

.