机械创新设计.docx

《机械创新设计.docx》由会员分享,可在线阅读,更多相关《机械创新设计.docx(19页珍藏版)》请在冰豆网上搜索。

机械创新设计

机械创新设计试题

一、某传动系统,主轴转速在400~4000r/min之间变化,而要求从动轴的转速保持400r/min不变,如何设计该传动系统?

现在需要设计一个传动系统,主轴转速在400~4000r/min之间,要求从动轴稳定速度为400r/min,有高手给设计一个吗,最好能有设计图,CAXA实体图最好,谢谢一机器的用途:

传动系统,主轴转速在400~4000r/min之间变化,而从动轴的转速保持400r/min不变。

二原理方案:

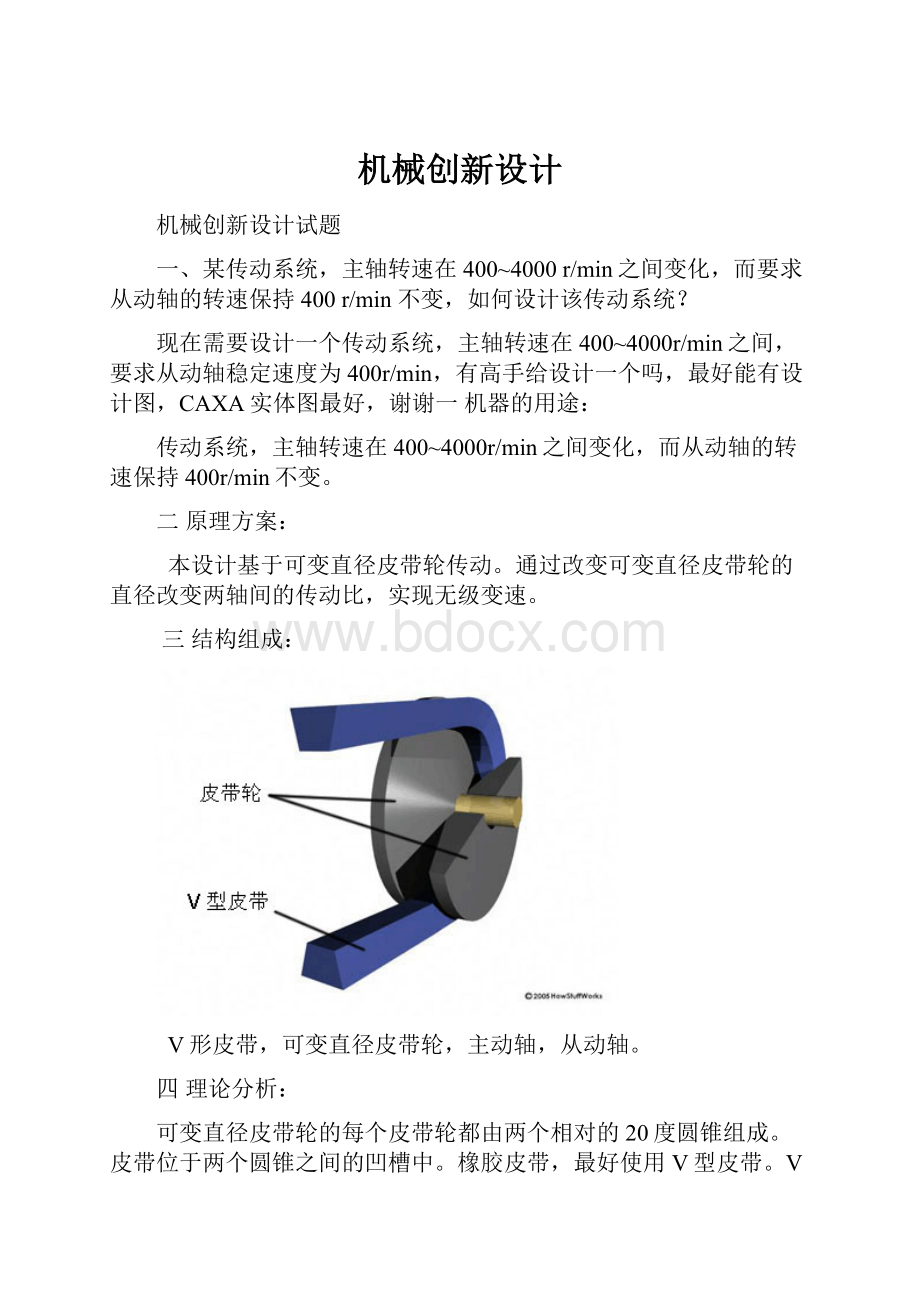

本设计基于可变直径皮带轮传动。

通过改变可变直径皮带轮的直径改变两轴间的传动比,实现无级变速。

三结构组成:

V形皮带,可变直径皮带轮,主动轴,从动轴。

四理论分析:

可变直径皮带轮的每个皮带轮都由两个相对的20度圆锥组成。

皮带位于两个圆锥之间的凹槽中。

橡胶皮带,最好使用V型皮带。

V型皮带是由于皮带的横截面为V型而得名,它可增加皮带的摩擦粘着力。

当皮带轮的两个圆锥离的很远(即直径增大时),皮带位于凹槽中的较低位置,而围绕皮带轮转动的皮带半径将变小。

当皮带轮的两个圆锥离的很近(即直径减小时),皮带位于凹槽中的较高位置,而围绕皮带轮转动的皮带半径将变大。

可变直径皮带轮必须始终成对出现。

其中一个皮带轮,称为驱动皮带轮,它连接到主动轴上。

驱动皮带轮也称为输入皮带轮。

另一个皮带轮称为从动皮带轮,这是因为要通过第一个皮带轮来转动它。

从动皮带轮作为输出皮带轮,可以将能量传输给从动轴。

当一个皮带轮的半径增加时,另一个皮带轮的半径将减小以保持皮带紧绷。

随着两个皮带轮改变它们相互的半径,将产生了无数个传动比——从低到高的所有值。

例如,当驱动皮带轮的节圆半径较小,而从动皮带轮的半径较大时,从动皮带轮的旋转速度将减小,从而产生较低的“档”。

当驱动皮带轮的节圆半径较大,而从动皮带轮的半径较小时,从动皮带轮的旋转速度将增加,从而产生较高的“档”。

传感器接收主轴转速,通过调节机构使变直径皮带轮的直径自动调节,改变传动比从而,可实现主轴转速在400~4000r/min之间变化,而要求从动轴的转速保持400r/min不变的要求。

建议:

1)用机械传动只能用无级变速减速器了,就是利用摩擦实现变速的一种传动,有用摩擦盘的,有用V型带的,还有用摩擦链的

2)如你所说的,主轴与你所说的从动轴之间就不是一种传动关系。

你可以使用两个电机,一个驱动400转的,另一个电机驱动一个无级变速器,再连接主轴,使主轴的转速在你要求的范围内,两个电机由一个开关控制就行了。

3)像楼主这样的问题,在纯机械传动上我还没有见到过,建议采用液压传动控制,比较好解决

4)应该不是纯机械的 是机械创新设计的一个设计

5)用差速器是可以实现的+X4V7`1U-s9H6k7\'P(H0h你计算一下把

6)电机无极变速,还有一种就是用无极减速器来控制了,我了解到现在倒是有这种

7)无极变速减速器,不过没用过。

8)机电结合怎么样,是不是可以突破啊?

9)设计应考虑负荷,如果仅从实现这一点看,可利用离心力驱动一自回位离合器

10)利用减速机进行变速,中间可连接扭力限制器

11)变传动比,无法实现纯机械设计,最好采用液压控制。

采用无级变速器,增设转速传感器,用电子控制变速比。

使用摩擦变速器,主动轴上设计离心式控制器,以便控制变速器的啮合。

当主动轴加速时,离心式控制器带动变速器减速,主动轴减速时,离心式控制器带动变速器加速。

从而保证从动轴的速度恒定。

1,可不可以让主轴连接到一凸轮,根据主轴速度的变化曲线,设计凸轮的外圆各点的线速度保持一致,然后通过摩擦轮与从动轴连接,达到设计要求。

2,设计四连杆机构,使之与主轴速度变化曲线一直。

达到10:

1与1:

1的速度比。

把主轴的动能转化为电能再把电能转化为从动轴的动能

好像是滑差离合器类或者液力耦合器能做到1楼说的只能保证转矩恒定而不是转速,你可以装传感器,位置传感器,转速快就断电,仅供参考

只需要在主动轴上设置几个齿轮副,从动轴上也有几个对应的齿轮。

不同分度圆直径的齿轮的啮合,可以达到从动轴转速不变的条件。

但是主动轴与从动轴的位置要变化,使不同转速的主动轴跟相对应尺寸的齿轮啮合。

二、如何解决自由落锤冲击试验中重锤对试件(轮毂)产生的二次冲击问题?

答:

1)采用半自动气动夹紧装置;下落高度计算机自动控制及落锤的升降;电磁铁自动捕捉,防止试样被二次冲击。

2)用防二次冲击装置,就是等锤弹起后,机构动作,把锤与试样隔离。

摆锤一般不需要这样的装置,因为摆锤试验一般是把试样冲断。

3)采用直流电磁控制方式,将钢球置于电磁吸盘下钢球自动被吸上,按下跌落键,吸盘瞬间释放钢球,钢球将作自由落体试验,冲击试件表面。

三、如何解决饮水机反复加热的问题?

答:

1)采用无热胆饮水机解决反复加热问题;

2)采用唱歌饮水机(也叫液控节电多功能饮水机)解决反复加热问题;

3)定期清洗消毒。

四、试设计一种自动行走的扫雪车。

五、设计一种家庭用的自动擦鞋机(具有自动擦土、打鞋油功能)。

六、设计一种私家小轿车用的车位锁。

手动K型车位锁,霸位锁,车位锁地锁

九、设计一种可以在封闭的圆环上自动缠绕漆包线的装置,圆环直径约φ50~φ100mm之间,截面可能为圆形、矩形等。

十、构思一种机、电、光结合的家用新产品。

具体要求:

1.第一题、第二题必作,其它题任选其中之一来完成,时间二周左右。

2.设计说明书应包括机器的用途、技术参数、功能特点、原理方案、结构组成及理论分析计算等内容。

3.说明书中应附有必要的结构原理图。

4.字数应在3000字左右,说明书均用A4打印纸,手书与打印均可。

全自动擦鞋机

安装使用说明

一、打开油瓶,倒入机器前方油杯,每次不宜量大,少许即可。

二、插上电源(220V),此时电源指示灯亮,打开储币箱,选择功能,接通电源即可使用。

三、将脚伸到除尘,机器感应自动启动工作。

四、如果鞋面只有灰尘,只需直接把鞋送到抛光轮抛光。

五、如果鞋已久未护理、干裂、泛白,可把脚移到油嘴处,用鞋把油嘴滚珠轻轻托起,油便自行注到鞋面,涂多少自定,再放到抛光轮上抛光即可。

鞋离开后20秒自动停止工作。

六、本机设计有电机自动保护系统,温度达到110度以上,便自动停机,待冷却后又可继续工作。

汽车车位锁设计

摘要:

随着中国汽车数量的增多,汽车停车场车位锁应运而生。

这种装置既可应用于公共停车场,也可应用于住宅小区,现代化的无人停车场已开始采用这种装置,前景广阔。

设计制作的汽车车位锁,分为机械部分、电路部分和蓄电池,机械部分和电路部分之间有导线相连。

电路设计得较为完善,对于各种情况都有应对的措施,机械方面我们设计的车位锁能够既在外力下退让,又能在外力撤掉后自动恢复。

关键字:

无人停车场继电器遥控节电设计

随着中国汽车数量的增多,汽车停车场车位锁应运而生。

它固定于停车位前方的地面上,结构分为底座和活动挡圈,用户通过遥控器控制其活动挡圈的升降:

当挡圈升起时,汽车既无法开进也无法开出,这就锁住了车位和汽车;当活动挡圈降下时,汽车可自由进出。

这种装置既可应用于公共停车场,也可应用于住宅小区,现代化的无人停车场已开始采用这种装置,前景广阔。

1.主体设计

我们查阅了文献、采购材料、设计电路和机械结构、加工零件、组装以及调试,最终研究成果为实物形式——设计制作的汽车车位锁,分为机械部分、电路部分和蓄电池,机械部分和电路部分之间有导线相连。

车位锁基本性能简介:

1.本品系遥控装置,可以在遥控器的控制下完成挡圈正转、反转和任意位置的停转。

2.挡圈、底板和轴等基本零件都是由不锈钢制成,保证了基本强度要求,并且不锈钢能适应室外的工作环境。

3.挡圈在运动到设定位置时,触动行程开关,从而自动断开电路使电动机失电并且让遥控电路复位,准备接收下一次的遥控信号。

4.在挡圈竖起的状态下,可以压下挡圈,但力一旦撤走,由于弹簧的拉力,挡圈恢复原位。

这一设计可以防止车位锁遭到恶意破坏,同时仍然起到锁住车位的作用。

5.在挡圈停止运动的状态下,只有接收遥控信号部分的电路在耗电,挡圈升起、降下的时间均是5秒钟左右,可见本装置的耗电是比较小的。

6.相比同类产品用到螺纹传动等传动形式,本作品结构相对简单、加工比较容易。

7.电路经过多次改进,布线比较简洁,为了用户使用得方便,机械部分和电路部分的导线连接采用插头连接的方式。

8.本品采用蓄电池供能,符合车位锁工作环境的条件。

2.实物照片

Solidworks做的初始设计图和按实物做的图。

3.设计过程

1.查找现有产品的资料、专利等信息,构思大体的外形并用Solidworks三维作图,初步构想节电方案,购置了实验研究所需的蓄电池、行程开关、遥控装置等器材。

2.电路设计阶段:

用继电器等电子器材自行搭接电路,添加二极管和电解电容使继电器能控制遥控电路部分,实现了电路设计中极为关键的一步。

在此基础上,一步步完善电路,使车位锁的电路能够应对可能出现的各种意外情况,最后在面包板上连接完成了电路。

3.机械加工阶段:

摒弃了复杂的外形,采用以不锈钢板材为底座、用螺栓连接的简单易行的方案,购置了所需的板材、棒材,完成了板材的折弯、棒材的切断、螺栓孔的加工,找到了合适的波纹管做成挡圈,最后我们用锯条、螺丝刀等工具完成了机械零件的连接,至此,机械加工部分告竣。

4.组装整合阶段:

在这一阶段我们把机械部分和电路部分组装成为一体,其中包括行程开关的安装定位、电路部分的焊接与固定以及机械部分和电路部分的接线,我们努力做到了接线简洁。

车位锁的设计至此就基本完成。

曾经全天24小时开启电路、每天遥控挡圈上下运动十次以试验产品的可靠性及耗电情况。

4.机械和电路部分设计

1.机械方面:

我们设计的车位锁能够既在外力下退让,又能在外力撤掉后自动恢复。

但遗憾之处在于我们的这种设计只能让挡圈可以向一个方向被压下,如果外力是作用在相反方向则仍然会造成机构被损坏,我们构思的解决方案是采用三个行程开关(目前是两个),使车位锁向两个方向都能被压下,这样就可以真正意义上做到车位锁不被压坏。

另外,由于经费和我们自身能力有限,作品外观较为粗糙,挡圈的刚性不够,在力的作用下会产生塑性变形,不过如果采用刚性较大的材料,由于设备和我们的能力所限,较难加工。

还有,外壳没有制作,电动机、轴、弹簧等零件完全暴露在外。

电路方面:

电路设计得较为完善,对于各种情况都有应对的措施,对于这方面我们是相当满意的。

但我们仍然没有达到我们目标——节电设计。

原先我们在电路方面的目标是突破市面上该产品的蓄电池3个月后就要充电的瓶颈,设计出节电的方案,但在这一点上我们没能做出什么成绩。

不过我们的蓄电池是在暑假购买的,一直到SRTP结题时都有电,从4月20日起的24小时性能测试也证明了我们的作品是比较节电的。

这里,我们具体陈述电路部分设计情况。

说明:

遥控电路系购买的成品,遥控电路需用12V直流电源供电,遥控电路板上的继电器A、B实际上为两个单刀双掷开关,1、3、4、6要接12V电源,2和5是遥控电路板的输出端,输出12V直流电压。

遥控器上有三个按钮,其中两个是使继电器A、B通电,2、5输出正、负12V电压,另一个是使继电器A、B断电,2、5不输出电压。

电路图中电容旁正负号表示电解电容正负极。

图一:

挡圈运动到特定位置时,触动行程开关由常通转变为常开使电路断开,之所以加二极管是因为,在压住行程开关后遥控电路在遥控信号下输出相反电压,此时要能使电流从另一支路给电动机供电。

这个电路有致命的缺陷:

如果用户不按遥控器上的断电按钮,遥控电路板上的继电器一直会通电,不符合我们的节电目标,且会影响遥控电路板的寿命。

图一

图二:

我们为了能够在触动行程开关后做到电动机断电且遥控电路复位,设计了由继电器C在行程开关被触动后得电,断开遥控电路的12V供电,从而使遥控电路复位,这就不需要用户按停止按钮使遥控电路的继电器A、继电器B断电了。

待遥控电路复位后,就不再输出电压供给继电器C,这样继电器C又不在吸合,主电路接通等待下一信号。

看起来这个方案可行,但我们在实际试验中发现,电路会“啪嗒啪嗒”刚断开又通上,刚通上又断开,如此反复,究其原因是因为继电器刚使电路断开自己也没了电,于是线圈失电,衔铁松开,这下电路又得了电,接着继电器线圈又得电,衔铁重新吸合,又使电路断开,如此反复。

图二

图三:

请教了模电老师沈连丰,他提出了如图三——加入电解电容(因为所需的电容量要比较大,所以选取电解电容)的解决方案。

图三

图四:

加入电容,实现了重要的一步。

加入电容的本质其实是蓄能,在遥控电路不输出电压后由电容供能使继电器C1或C2吸合足够长的时间,待电容电量耗尽后继电器C1或C2断电,遥控电路的供电电路又接通,准备接收下一遥控信号。

从而解决了图二中电路反复通断的问题。

不过这种方案带来了新的问题:

在挡圈运动到设定位置触动一个行程开关,一条支路上的COM端和NO端相连,这时遥控电路复位,电动机失电,挡圈停止运动,但如果用户下一次不是按使挡圈向相反方向运动的按钮,而是仍旧按相同方向运动的按钮,与电动机并联的两条行程开关支路都断路,就不能使电动机断电,而此时挡圈已经顶牢了行程开关,电机由于带不动挡圈但又有电流通过,就会被烧掉。

图四

图五:

与图四相比进一步简化电路,采用一个继电器。

图五

图六:

为了解决图四和图五的问题,我们设计了图六的电路结构,其根本区别在于前面的电路都是在未触动行程开关时就给电容充好电,触动行程开关后电容放电。

而图六的根本改变就是在挡圈未触动行程开关时电容不充电,而在挡圈触动行程开关后电容立即充电,充到一定电量就足以使继电器C1或C2吸合。

我们通过实验发现这一充电放电的过程极短,挡圈在这段充放电时期内转动量极小,不会把机构顶坏。

这样一来,用户即使在挡圈到位后误按了令挡圈继续前进的按钮也无妨:

COM端连接NO端,遥控电路刚一输出电压,电容就充电并很快放电给继电器,继电器断开电路。

而只有令挡圈向相反方向运动才能使挡圈运动:

遥控电路输出相反方向电压,顶牢的那个行程开关支路因为二极管单向导通的作用而没有电流,继电器C1或C2不会吸合,挡圈运动,原本顶牢的行程开关的COM与NO脱开,直到碰到另一处行程开关使另一支路的COM与NO接触。

图六

图七(2008年4月22日):

陆文杰想到用四支二极管组成桥式电路,从而进一步简化了电路结构。

最后在电容的选择上,我们通过实验发现220微法的电容能够使继电器吸合一定时间,而如果用100微法的电容则又会出现图二电路“啪嗒啪嗒”的问题,电容量越小自然有助于节电,故我们最后选择了220微法的电容。

图七

5.设计总结

整个车位锁的设计我们基本上没有照搬照抄现有产品:

电路方面自行设计完成,机械方面我们参考了现有产品的外观并做了简化以便制作。

在制作过程中,我们的创新点主要体现在以下几点:

1.在挡圈达到预定位置时即使再接收到让挡圈继续运动的信号,电路也能保持开路的状态。

为了达到这样的功能,我们在电路方面做了相当多的努力,并且进行了一次又一次的改进,从原来最原始的电路雏形(仅能做到用继电器控制电机的得电与失电),到后来加入电容使继电器既控制电动机的通断电又控制接收遥控信号电路的复位,但在挡圈压住行程开关的状态下,车位锁接收到让挡圈继续前进的信号后挡圈会强行继续转动,造成机构的破坏,于是我们对电路又进行了改进,使这一缺陷得到弥补,真正实现了车位锁的各种运动——正转、反转、触到行程开关的停转以及在挡圈运动过程中发出遥控信号使之停转;最后,为了进一步简化电路,陆文杰同学又引入了桥式电路,增加了两个二极管,省去了一个电容、一个继电器和不少导线。

2.实际车位锁的挡圈难免会受到冲击、被强行压下等问题,如果挡圈设计成为完全刚性的结构,很难做到挡圈能抵抗任意大的力且车位锁不受破坏。

在陶国良老师的指导下我们加入了弹簧,这样在受力后挡圈能够被压下从而起到装置自我保护的作用;在力撤去后,挡圈能够在弹簧的作用下恢复原来竖起的状态,仍然将车位锁住,防止外来车辆抢占车位。

3.在机构设计方面,我们力求简单易行。

动力由直流电动机输入,以挡圈转动的形式输出,这之间究竟用什么传动装置相连,我们想了很多。

机械设计课程中教过的传动装置有带传动、链传动、齿轮传动、蜗轮蜗杆传动等,我们考虑到要简单易行并且能够实现挡圈能被压下又能弹起,选择了齿轮传动。

在实际组装的过程中,我们发现齿轮其实也可以省掉,采用电动机直接带动挡圈转轴的方式,这样机构进一步被简化。

另外,原先设计的滚动轴承也被现在的滑动副所取代,一些螺栓也被去掉。

机构的简化不仅可以使最后的成品简洁,而且能有效地降低成本,减少加工量。

4.车位锁在实际工作情况下,会在电池耗尽时无法使用遥控器让挡圈降下,车主停的车就无法开出,如果这时再把电池取出充电显然已来不及,我们的解决方案是把弹簧取下,这样挡圈被压下后就不会再弹起,车就可以开出。

当然,实际的产品弹簧部位应该封起来并加锁,否则其他人也可以拆弹簧了,考虑到本作品系模型性质,故没有做外壳并加锁。

参考文献

[1]机械设计手册编委会.机械设计手册,第3卷,第3版.北京:

机械工业出版社,2004:

16-211.

[2]王英姿.汽车智能车位锁设计.科学技术与工程.第7卷.第12期2007年6月.

[3]机械设计.西北工业大学机械原理及机械零件教研室.高等教育出版社.第8版.

[4]华成英,童诗白.模拟电子技术基础.清华大学电子教研组.高等教育出版社.第4版.

具体事情请加群104704828询TTTTTTT