YLMVP04001 洁净车间验证方案.docx

《YLMVP04001 洁净车间验证方案.docx》由会员分享,可在线阅读,更多相关《YLMVP04001 洁净车间验证方案.docx(16页珍藏版)》请在冰豆网上搜索。

YLMVP04001洁净车间验证方案

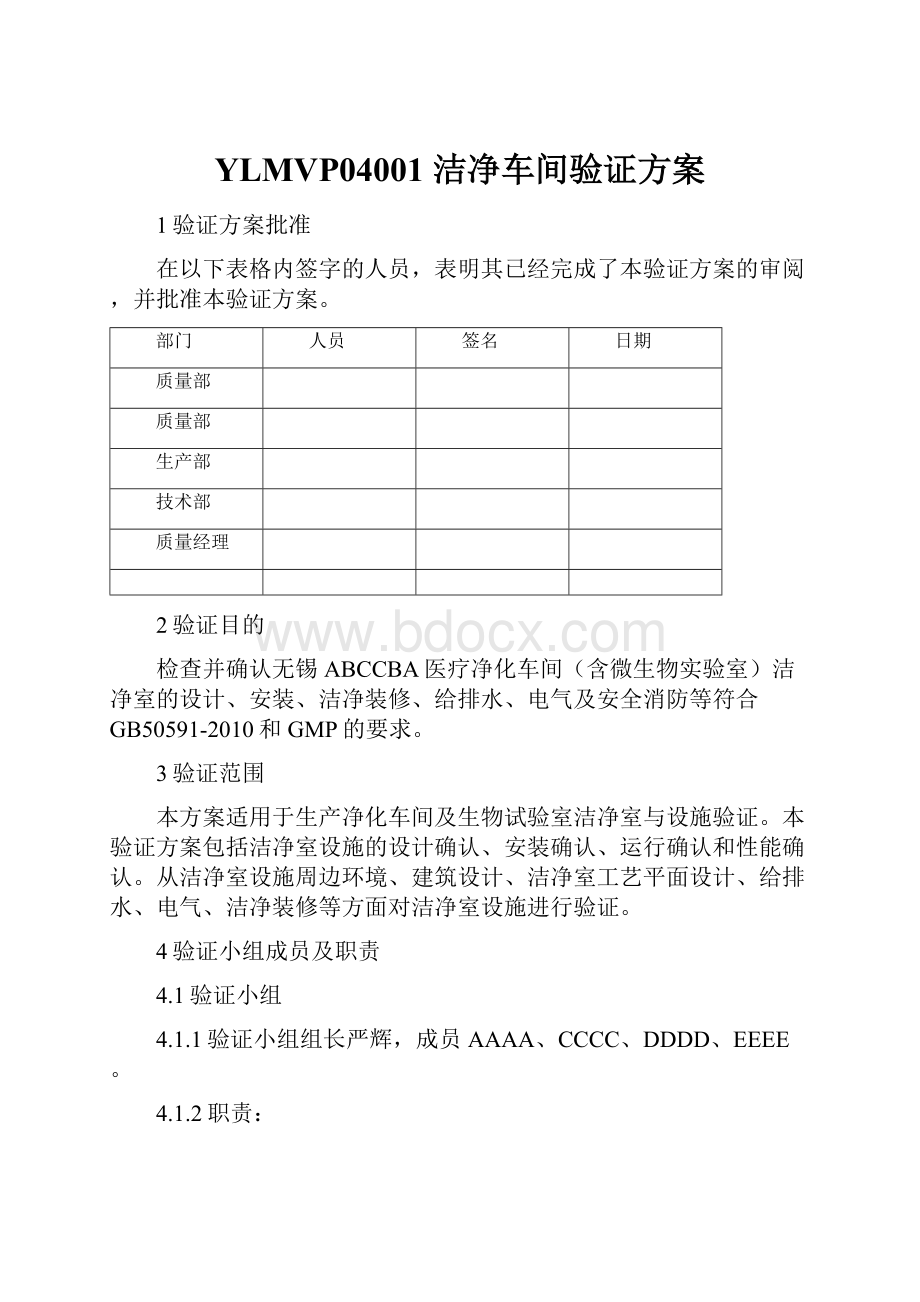

1验证方案批准

在以下表格内签字的人员,表明其已经完成了本验证方案的审阅,并批准本验证方案。

部门

人员

签名

日期

质量部

质量部

生产部

技术部

质量经理

2验证目的

检查并确认无锡ABCCBA医疗净化车间(含微生物实验室)洁净室的设计、安装、洁净装修、给排水、电气及安全消防等符合GB50591-2010和GMP的要求。

3验证范围

本方案适用于生产净化车间及生物试验室洁净室与设施验证。

本验证方案包括洁净室设施的设计确认、安装确认、运行确认和性能确认。

从洁净室设施周边环境、建筑设计、洁净室工艺平面设计、给排水、电气、洁净装修等方面对洁净室设施进行验证。

4验证小组成员及职责

4.1验证小组

4.1.1验证小组组长严辉,成员AAAA、CCCC、DDDD、EEEE。

4.1.2职责:

4.1.2.1严辉负责整个项目的监督、文件的审核、资源的提供及各部门的协调工作,以保证本方案的顺利实施。

4.1.2.2焦彦超负责本项目配合工作。

4.1.2.3DDDD负责对安装过程的监督和验收,对安装情况进行确认,协助验证工作的开展。

4.1.2.4CCCC负责验证方案的起草及验证记录编制工作,并进行验证实施的配合,并负责验证报告的编制工作。

4.1.2.5EEEE、AAAA负责配合验证方案的实施及验证记录的记录、检测的实施、相关的文件与记录的整理工作。

4.1.2.6验证小组所有成员负责验证完成的评审工作。

4.1.3文件起草及培训

验证小组根据验证时间进度安排进行相应培训。

5验证内容

此验证的验证内容包括设计确认、安装确认、运行确认和性能确认四部分。

要求在前一步验证完成并合格后,方可进行下一步的验证。

5.1设计确认(DQ)

5.1.1洁净室周边环境的设计确认

5.1.1.1确认的项目

5.1.1.1.1洁净室的平面布置,确认洁净室在整个建筑中的位置和风向。

确认洁净室是否按建筑的使用性能进行分区布置。

5.1.1.1.2洁净室应远离污染源。

5.1.1.2确认中需要使用如下图纸(见附件)

5.1.1.2.1洁净室总平面布置图;

5.1.1.2.2洁净室压差级别平面图;

5.1.1.2.3洁净室人流、物流图;

5.1.1.3可接受的标准

5.1.1.3.1洁净室平面布置合理,符合GMP的规定,洁净室内的功能间按使用性能进行了分区布置。

5.1.1.3.2洁净室远离污染源。

5.1.1.4洁净室周边环境确认的记录,见附件。

5.1.2洁净室内的设计确认

5.1.2.1在洁净室(区)的设计确认中,对洁净区的面积和空间以及工艺布置的合理性;对洁净室(区)的面积、功能间、洁净级别、洁净区人流、物流走向等进行确认,要求符合GMP的要求,并且符合相关法规和行业规定的要求。

5.1.2.2确认方法

5.1.2.2.1在平面布置图中对工艺平面布置是否符合生产工艺要求进行确认;

5.1.2.2.2在工艺平面布置图中对人流物流通道是否合理,是否有人净和物净设施,能否最大限度的防止交叉污染;

5.1.2.2.3确认洁净区净化级别与生产实际要求一致;确认洁净区送风图、回排风图中送风、回风、排风以及空调进新风的布置合理,不会对产品造成污染;

5.2洁净室的安装确认(IQ)

5.2.1本项目是本公司洁净车间的竣工验收,验证其设计施工达到规定要求(YY0033-2000无菌医疗器械生产管理规范、GB50591-2010_洁净室施工及验收规范)。

5.2.2洁净室各工程的外观检查

5.2.2.1各种管道、自动灭火装置及净化空调设备(风机、空调机组、高效过滤器、臭氧发生器等)的安装应正确、牢固;

5.2.2.2高、中效空气过滤器与风管连接及风管与设备的连接处应有可靠密封;

5.2.2.3净化空调器、风管系统及送风、回风口无灰尘;

5.2.2.4洁净室的内墙面、吊顶表面和地面,应光滑、平整、色泽均匀,不起灰尘;

5.2.2.5送回风口及各类管道、照明及动力线的配管、以及工艺设备等穿越洁净室时,穿越处的密封处理应严密;

5.2.3电器安装

5.2.3.1洁净室内电气照明、插座、杀菌装置、开关控制、杀菌总控制是否符合图纸要求及使用要求;

5.2.3.2新风机组送风系统电气及电气柜符合图纸设计要求;

5.2.4开机后,进行制冷、制热、通风三种不同模式的试运转,每种模式运转3小时。

系统中各项设备部件联动运转协调,动作正确,无异常现象。

5.2.5高效过滤器的检漏

5.2.5.1高效过滤器的检漏由供应商依据GB50591-2010附录D标准要求进行,并出具测试报告。

5.2.5.2符合标准:

高效过滤器的检漏应符合GB50591-2010的标准要求。

5.2.6空气净化系统的确认

5.2.6.1空气净化系统确认的项目

a)空调机组的确认;

b)送回风风管材质的确认;

c)送回风风口的确认;

d)排风设置的确认;

e)过滤器的确认。

5.2.6.2空气净化系统的确认方法

a)空调机组的确认中确认其风量、电机功率以及其组成;

b)送回风风管材质确认中确认风管的材质和厚度;风管的连接方式;

c)送回风风口的确认中确认风口的大小、数量及材质;

d)排风设置的确认中确认排风设置是否合理;

e)过滤器的确认中确认过滤器级数、材质和数量。

5.2.6.3空气净化系统确认的合格标准

a)空调机组确认中风量、电机功率和组成部份与说明书、铭牌相符;

b)送回风风管材质确认、送回风风口确认、排风设置确认、过滤器确认中各部份符合要求。

5.2.6.4空气净化系统确认的记录见附录安装确认。

5.2.7洁净室相关文件要求

4.2.7.1制定了环境监测要求、人员进出洁净室要求。

4.2.7.2洁净系统相关的设备操作及维护保养指导书已建立发布。

5.3洁净室设施运行确认(OQ)

5.3.1操作鉴定的项目包括:

温湿度、压差、换气次数、尘埃粒子、沉降菌。

5.3.2过滤器安装后,应按照正常的相关文件要求进行操作洁净车间;

5.3.2.1开机:

于工作前30分钟,按操作指导书的操作步骤打开空调机组,选择相应的模式;同时打开臭氧发生器进行消毒,并填写《臭氧使用记录》。

开启30分钟后,开始工作时,关闭臭氧发生器,以防臭氧对人体的伤害,臭氧关闭30分钟后人员方可进入洁净区。

5.3.2.2关机:

工作结束后,按操作指导书的要求关闭新风机组。

5.3.3进出洁净区人员应依据相关文件要求执行:

5.3.3.1进:

换鞋→脱外衣→洗手→穿洁净服→手消毒→缓冲间→洁净区

5.3.3.2出:

洁净区→缓冲间→脱洁净服→穿外衣→换鞋

5.3.4验证内容、方法与接受标准见如下条款。

5.3.4.1所有检测活动需在新风机组开启30分钟后进行。

5.3.4.2温湿度

5.3.4.2.1检测方法:

使用温湿度计对每个房间进行温湿度检测,并将检测结果记录于YLM-QR-2200。

5.3.4.2.2符合标准:

温度18~28℃湿度45~65%。

5.3.4.3压差

5.3.4.3.1检测方法:

压差的测定应在所有门关闭时进行,使用压差计对不同洁净度级别区域进行检测,并将检测结果记录于YLM-QR-2201。

5.3.4.3.2符合标准:

参见YLM-QR-2201记录。

5.3.4.4换气次数

5.3.4.4.1检测方法

5.3.4.4.1.1对各车间每个风口进行编号。

5.3.4.4.1.2用风量仪测出每个高效封口的风量Lj(m3/H)。

5.3.4.4.1.3计算每个洁净区的总风量L总(m3/H):

5.3.4.4.1.4

L总=ΣLj(j=1,2,……,n)

5.3.4.4.1.5房间换气次数c(次/h):

c=L总/Ap(Ap为每个洁净区的体积)

5.3.4.4.1.6符合标准:

检验标准

100级

万级

十万级

换气次数

(次/h)

/

≥20

≥15

5.3.4.5尘埃最大允许数

5.3.4.5.1检测方法:

通过测定洁净环境内单位体积空气中含大于或等于某粒径的尘埃粒子数,来评定洁净室的尘埃粒子洁净度等级。

5.3.4.5.1.1采样点个数L:

各房间为2个采样点,一般在离地面0.8m高度水平上均匀布置。

5.3.4.5.1.2采样次数N:

每个采样点采样3次。

5.3.4.5.1.3记录各采样点A的粒子浓度C,计算平均粒子浓度A:

N

A=C1+C2+C3+......Cn

5.3.4.5.1.4计算平均粒子浓度A的均值M:

L

M=A1+A2+A3+......An

5.3.4.5.1.5标准误差SE:

SE=————————————————

5.3.4.5.1.6置信上限UCL:

UCL=M+t×SE(L=2时,t=6.31)

5.3.4.5.2符合标准:

每个采样点的平均粒子浓度,以及全部采样点的粒子浓度平均值均值的95%置信上限必须低于或等于规定的级别界限,级别界限如下表。

检验标准

100级

万级

十万级

尘埃粒子数

(个/m3)

≥0.5μm

≤3500

≤350000

≤3500000

≥5μm

0

≤2000

≤20000

5.3.4.6沉降菌

5.3.4.6.1检测方法:

采用沉降法,即通过自然沉降原理,收集空气中的生物粒子于培养基平皿,经若干时间,在适宜的条件下,让其繁殖到可见的菌落进行计数,以平板培养皿的菌落数来判定洁净环境内的活微生物数,以此来评定洁净室的洁净度。

5.3.4.6.1.1培养基平皿制备:

按无菌操作要求,将营养琼脂培养基注入培养皿,每皿约15ml。

5.3.4.6.1.2采样:

将已制备好的培养皿按测试区域要求放置(每个风口下方放置2个培养基平皿),打开培养皿盖使培养皿表面暴露30分钟,,再将培养皿盖盖上后倒置。

5.3.4.6.1.3全部采样结束后,将培养皿倒置于恒温培养箱中,于30~35℃培养48小时。

每批培养基应做对照试验,检验培养基本身是否污染。

5.3.4.6.1.4菌落计数:

用肉眼直接计数,然后用5~10倍放大镜检查是否有遗漏。

5.3.4.6.2符合标准:

洁净室(区)的菌落数必须低于所选定的评定标准,如下表:

洁净度级别

活微生物数(沉降菌/皿)

100级

≤1

10000级

≤3

100000级

≤10

5.3.5验证项应进行连续3天的测试,新风机组每天工作时间为08:

00~20:

30,20:

30至第二天8:

00前空调机组关机不运行。

所有的检测活动于空调机组开启30分钟后进行,并记录完整。

5.4洁净室性能确认(PQ)

5.4.1性能鉴定的内容包括:

温湿度、压差、换气次数、尘埃粒子、沉降菌。

5.4.2性能验证应进行连续3周的测试,每周工作日为周一至周六,测试次数如下表所示:

序号

测试内容

次/周

总计(3周)

1

温湿度

6

18

2

压差

6

18

3

(风量)换气次数

2(周一、三)

6

4

尘埃粒子

2(周四、六)

6

5

沉降菌

2(周二、五)

6

5.4.3检测方法、接受标准与本方案中5.3.4相一致。

5.4.4性能验证进行连续3个周期测试,每周期六天(周一至周六),新风系统每天工作时间为08:

00~20:

30,20:

30至第二天8:

00前空调机组关机不运行。

所有的检测活动于空调机组开启30分钟后进行,并记录完整。

6验证过程中使用的仪器仪表校准

项目

序号

仪器仪表名称

仪器仪表编

校准有效期

检查人

检查日期

审核人

审核日期

7验证过程中不符合事项

不符合事项描述:

不符合原因:

采取的改善措施:

改善效果验证:

检查人:

时间:

审核人:

时间:

8结果评价

在以上所有项目确认完成后,项目测试结果与接受标准一致,则可认为本次验证成功。

依据要求完成验证报告,由验证小组审核批准后方可投入正式生产。

9验证周期及日常监测

9.1洁净室发生变更进行再验证;

9.2每年进行一次重新验证(只进行运行和性能验证);

9.3日常监测参考YY0033-2000、环境控制程序(组织内程序文件)进行。

10相关文件

YY0033-2000无菌医疗器械生产管理规范

GB50591-2010洁净室施工及验收规范

11附录

11.1附录1培训记录

11.2附录2设计确认

11.3附录3安装确认

11.4附录4运行确认

11.5附录5性能确认

附录1培训记录

所有参与洁净室验证项目的人员都需要接受本验证方案的培训级相关操作文件的培训,并在下表中记录培训信息。

部门

人员

签名

日期

质量部

质量部

生产部

质量经理

附录2设计确认

确认项目

可接受标准

确认结果

确认人/时间

洁净室平面布置

洁净室平面布置合理,符合GMP的规定

是否使用性能划分

洁净室内的功能间按使用性能进行了分区布置

洁净室远离污染源

洁净室远离污染源

洁净室平面布置

符合GMP要求

符合生产工艺要求

洁净区的功能间布置

符合生产工艺要求

洁净区的人流、物流通道布置

尽量减少产生交叉污染

洁净区的送、回风布置

满足洁净室气流组织和压差控制的要求

洁净区的排风布置

布置合理

空调的进新风布置

布置合理

洁净区的净化等级

符合生产要求

附录3安装确认

确认项目

确认标准

确认结果

确认人/时间

管道,自动灭火装置及净化空调设备

安装正确,牢固

中、高效空调过滤器与风管连接,风管与设备连接

有可靠密封

净化空调器、风管系统及送风口、回风口

干净无尘

洁净室的内墙面

光滑,平整,不起灰尘

吊顶表面和地面

光滑,平整,不起灰尘

送回、风口及各类管道、照明及动力线路配管、以及工艺设备等

穿越洁净室时,穿越处的密封处理应可行严密

洁净室内电气照明、插座、臭氧发生器、开关控制

符合图纸要求及使用要求

空调送风箱

电气及电气柜符合图纸设计要求

开机后,进行制冷、制热、通风三种不同模式的试运转

每种模式运转3小时。

系统中各项设备部件联动运转协调,动作正确,无异常现象。

高效过滤器的检漏

应符合GB50591-2010的标准要求

附录3安装确认

确认项目

确认标准

确认结果

确认人/时间

空调机组的确认

确认其风量、电机功率以及其组成是否满足要求

送、回风风管材质的确认

送回、风风管材质;

风管的连接方式是否符合GB50591-2010的标准要求

送、回风风口的确认

送回、风风口的大小、数量及材质,是否符合GB50591-2010的标准要求

排风设置的确认

排风设置合理,符合GB50591-2010的标准要求

过滤器的确认

过滤器级数、材质和数量,符合GB50591-2010的标准要求

文件要求

制定了环境监测要求、人员进出洁净室要求。

洁净系统相关的设备操作及维护保养指导书已建立发布。

附录4运行确认

确认项目

可接受标准

确认结果

确认人/时间

臭氧消毒

开启臭氧消毒开关,臭氧发生器可以正常工作

人员进出规范

人员进出按文件要求执行

温湿度

温度18~28℃湿度45~65%

压差

相邻洁净区压差大于5Pa;

洁净区对室外压差大于10Pa

换气次数

万级≥20次/小时;

十万级≥15次/小时;

尘埃粒子(个/m3)

≥0.5μm:

万级≤350000

十万级≤3500000

≥5μm:

万级≤2000

十万级≤20000

沉降菌(个/皿)

100级≤1

万级≤3

十万级≤10

附录5性能确认

确认项目

可接受标准

确认结果

确认人/时间

温湿度

温度18~28℃湿度45~65%

压差

相邻洁净区压差大于5Pa;

洁净区对室外压差大于10Pa

换气次数

万级≥20次/小时;

十万级≥15次/小时;

尘埃粒子(个/m3)

≥0.5μm:

万级≤350000

十万级≤3500000

≥5μm:

万级≤2000

十万级≤20000

沉降菌(个/皿)

100级≤1

万级≤3

十万级≤10