8模板方案.docx

《8模板方案.docx》由会员分享,可在线阅读,更多相关《8模板方案.docx(30页珍藏版)》请在冰豆网上搜索。

8模板方案

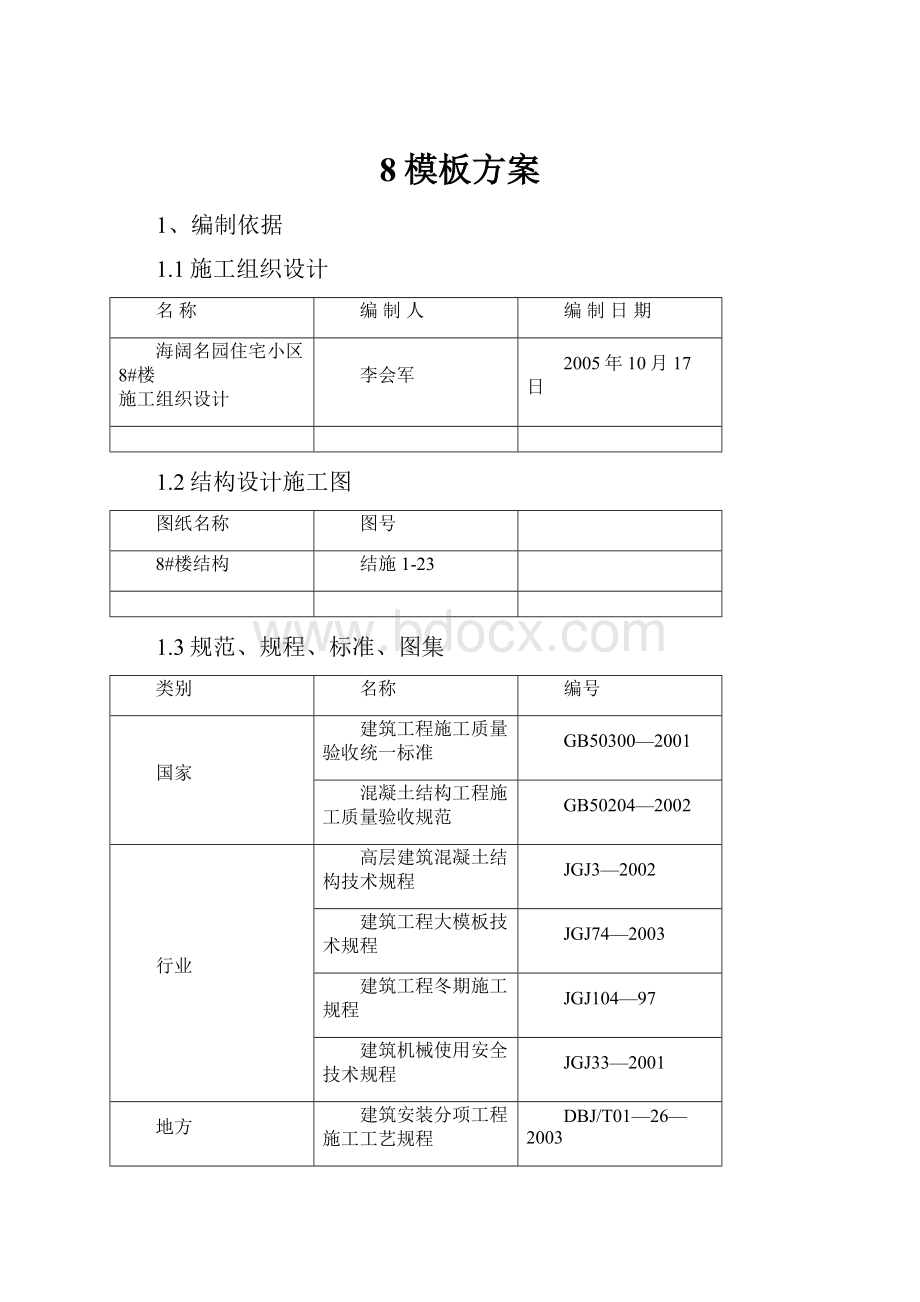

1、编制依据

1.1施工组织设计

名称

编制人

编制日期

海阔名园住宅小区8#楼

施工组织设计

李会军

2005年10月17日

1.2结构设计施工图

图纸名称

图号

8#楼结构

结施1-23

1.3规范、规程、标准、图集

类别

名称

编号

国家

建筑工程施工质量验收统一标准

GB50300—2001

混凝土结构工程施工质量验收规范

GB50204—2002

行业

高层建筑混凝土结构技术规程

JGJ3—2002

建筑工程大模板技术规程

JGJ74—2003

建筑工程冬期施工规程

JGJ104—97

建筑机械使用安全技术规程

JGJ33—2001

地方

建筑安装分项工程施工工艺规程

DBJ/T01—26—2003

北京市建筑工程安全操作规程

DBJ01—62—2002

2、工程概况

2.1结构设计概况

项目

内容

栋号

8#楼

层数

15F/-2F

建筑面积(m2)

22140.25

结构层高

(m)

地下二层

4.05

地下一层

3.3

地上一~顶

2.80

结构形式

筏板基础,全现浇钢筋混凝土剪力墙结构

设计抗震等级

抗震设防烈度8度,抗震等级二级

地下防水

底板外墙自防水

C35S6

柔性防水层

聚酯胎SBS防水卷材

结构截面尺寸

底板厚度

700

地下二层墙厚

300\200

地下二层顶板厚

300

地下一层墙厚

300.200

地下一层顶板厚

180

地上首~顶层墙厚

200

地上顶板厚

120.150

阳台板厚

150

楼梯结构形式

梁、板式楼梯。

施工缝设置

地下室底板不分段划分。

墙体、顶板分为4个施工段,墙施工缝留在板下皮以上1cm。

楼梯施工缝留在楼层平台上跑临侧墙范围内、另一方向为平台的1/3处。

3、施工安排

3.1施工部位及工期计划

楼号

施工部位

施工完成日期

8#楼

基础工程

2005年10月25日~06年1月25日

主体结构

2006年3月15日~2006年8月31日

3.2管理人员组织及职责

4、工程管理目标

4.1工程质量目标

合格

4.2施工现场管理目标

争创“北京市安全文明工地”,施工现场全面“达标”。

4.3结构工期目标

2005年10月25日开工、结构封顶日期2007年8月31日。

5、施工部署及施工方法

(1)本项目设一台高塔,分段流水。

(2)本项目地下及地上的墙体、门窗洞口全部采用定型大钢模板,按单元划分流水施工段。

5.1底板模板施工方法

底板外围采用240砖墙砌筑防水保护墙作为底板胎膜。

垫层浇筑完成后,随即进行砖墙砌筑和抹灰,防水保护层抹灰完成后,保护墙外侧回填2:

8灰土分层夯实,作为底板外侧模。

底板外围防水导墙及电梯集水坑和污水坑采用竹胶板木模。

5.2门窗洞口模板

地下室门窗洞口模板全部采用定型大钢模板。

5.3地下墙体模板

地下室墙体全部采用定型大钢模板,主要利用标准层模板进行相应组拼配制,其配板量依地上标准层流水段进行配制,外抗渗墙体施工缝采用250宽橡胶止水条,止水螺栓采用φ18中段焊止水片的工具式大螺栓。

5.6地下室顶板模板

地下室顶板的模板支撑采用碗扣式支架体系,面板采用覆膜多层板,主楞采用10×10cm方木,次楞采用5×10cm方木。

顶梁底模及两侧帮模现场预配制覆膜多层板木模,板底梁高大于400时,设一道穿梁对拉螺栓,φ12间距600。

顶板模的面板全部采用硬拼缝硬顶墙的施工方法。

5.7地上主体结构模板

地上主体结构的墙体全部采用钢质整体定型大模板,按楼层单元划分流水施工段。

顶板模的支设施工方法同地下室,其配备顶板楼板量满足三整层的顶板楼板的周转量。

5.8施工缝预留和处理

底板外围抗渗导墙300高水平施工缝,设置为橡胶止水条。

地下室外围墙体竖向施工设置250宽3厚镀锌钢板止水板,搭接双面焊。

地下二层外围墙顶水平施工缝采用30×20的遇水膨胀止水条留槽埋设。

地下一层外围墙底水平施工缝同样采用30×20的遇水膨胀止水条埋设。

地上墙体施工缝采用双层钢丝网后加木方支设。

地上顶板及楼梯施工缝采用竹胶板拼装卡封。

6、施工准备

6.1、技术准备

项目总工组织项目部技术、质量、生产管理人员熟悉施工图纸,认真学习掌握施工图的内容,设计要求和工程特点,同时针对有关施工技术和设计图纸存在的疑点难点做好记录,通过图纸会审,与设计、建设、监理共同协商解决,取得共同一致意见后,办理图纸会审记录或工程变更洽商,作为施工图的变更依据和施工操作依据。

项目部技术、质量、生产管理人员及放线员要熟悉各部位截面尺寸、标高,并制定配模初步设计方案,组织专业工长进行研讨论证,最后确定最优方案,并加以实施。

6.2机具准备

序号

名称

规格型号

数量

备注

1

圆盘锯

MJ105型

2

2

平刨

MB503A

2

3

压刨

MB104E

2

4

台钻

1

5

砂轮机

MD3225

1

6

手提电锯

M—651A

2

7

手提电刨

2

8

手电钻

6

6.3材料准备

地下室钢质模板采用轻油性脱模剂。

顶板选用12厚覆膜多层板,模板周转次数不多于6次。

6.4主要材料

序号

名称

型号

数量

单位

备注

1

15厚塑面多层板

15x1220x2440

820

张

2

木方

50x100x4000

80

m3

3

木方

100x100x4000

30

m3

4

钢架管

1000

2100

根

5

钢架管

2000

300

根

6

钢架管

3000

2300

根

7

钢架管

4000

400

根

8

钢架管

6000

800

根

9

钢管十字卡

50#

930

个

10

钢管转卡

50#

300

个

11

钢管接头卡

50#

350

个

12

U托

500#

3000

个

7、主要项目施工方法及措施

7.1流水段划分

楼号

部位

分段名称

结构施工流水段划分

备注

8#楼

底板

不分段

地

下

室

1段

1轴/6-7轴

2段

6-7轴/20-21轴

3段

20-21轴/33-34轴

4段

33-34轴/47轴

地上

1段

1轴/6-7轴

2段

6-7轴/20-21轴

3段

20-21轴/33-34轴

4段

33-34轴/47轴

7.2流水段划分平面图(附后)

7.3模板工程设计及措施

7.3.1基础底板胎膜及防水导墙模

基础垫层浇筑完成后,砌筑240厚砖墙,最后成活总高度与底板顶上平。

砖墙外围肥槽按设计要求回填2:

8灰土,分层夯实。

底板上外围防水导墙模板做法详见下图示意:

7.3.2地下室墙体模板

地下室墙体模板采用全钢定型大模板。

模板结构为6mm厚面板,竖向主肋8#槽钢,横向三道背楞为双10#槽钢,穿墙螺栓为φ30,对拉螺栓最大间距1.20m,地下室墙体分段流水施工,外墙抗渗墙体竖向施工缝预埋250宽止水橡胶条。

模板支设加固详见下图:

7.3.6地下其他模板见下图:

7.3.7地下室顶板模板

地下室顶板模板支架采用碗扣架,立柱间距≯900×900,立柱下垫50×100木方,上设由托,主龙骨采用100×100方木,次龙骨采用50×100方木,间距≯250,上铺12厚竹胶板(或15厚覆膜多层板),采取硬拼缝硬顶墙的方法拼装。

见下图示意:

7.3.7.1地下室顶板模板计算

(一)模板设计:

地下二层顶板混凝土厚度300mm,顶板模面板采用12厚竹胶板,次龙骨采用50×100方木,间距为250,主龙骨采用100×100方木,间距为900,φ48碗扣支架体系,立柱高3.6m,间距为900×900,设三道水平拉杆,上下拉杆距端头0.3m,其竖向间距为1.5m,计算其稳定性。

(二)荷载计算:

(取1m宽板带)

模板自重0.114×0.9=0.103kN/m

混凝土自重24×0.3×1×0.9=6.48kN/m

钢筋自重1.1×0.9=0.99kN/m

施工人员及设备荷载2.5×1×1.4=3.5kN/m

合计:

q=0.103+6.84+0.99+3.5=11.43kN/m

(三)面板验算

250250250250250

取五跨连续结构计算,弯距系数Km=0.105,挠度系数KW=0.644

强度计算:

M=Kmql2=0.105×11.43×2502=0.072×106Nmm

σ=M/W=6×0.072×106/1000×152=1.92000N/mm2≤fm=60N/mm2(可行)

挠度验算:

q=11.43kN/m

I=bh3/12=1000×153/12=2.81×105mm4

ω=kwql4/100EI

=0.644×11.43×2504/100×8500×2.81×105

=28.75/238.85

=0.120≤l/400=250/400=0.625mm(可行)

(四)背枋次龙骨验算

取计算模型为简支梁,计算跨度为0.9m

q=11.43×250/900=3.18kN/m

计算简图:

3.18kN/m

900900900

次龙骨计算简图

强度验算:

M=ql2/8=3.18×0.92/8=0.321kN·m

σ=M/W=6×0.321×106/50×1002=3.85N/mm2≤fm=13N/mm2

挠度验算:

q=3.18×106N/mm

I=bh3/12=50×1003/12=4.17×106mm4

ω=5ql4/384EI=5×3.18×9004/384×9000×4.17×106

=104319.9×108/14411.52×109

=0.724mm≤l/400=900/400=2.25mm

(五)背枋主龙骨验算

取计算模型为简支梁,计算跨度为0.9m

q=3.18×900/900=3.18kN/m

计算简图:

3.18kN/m

900900900

主龙骨计算简图

强度验算:

M=ql2/8=3.18×0.92/8=0.322kN·m

σ=M/W=6×0.322×106/100×1002=1.93N/mm2≤fm=13N/mm2

挠度计算:

q=3.18×106N/mm

I=bh3/12=100×1003/12=8.34×106mm4

ω=5ql4/384EI=5×3.18×9004/384×9000×8.34×106

=104319.9×108/28823.04×109

=0.362mm≤l/400=900/400=2.25mm

(六)支撑架计算

支撑架采用φ48钢管,立杆间距0.9m横杆间距0.9m,钢管主要截面特征如下:

截面积A=4.89×102mm,惯性距I=12.19×104mm4,抵抗矩W=5.00×103mm3,回转半径i=15.8mm,抗弯强度设计值f=215N/mm2,弹性模量E=2.06×105N/mm2

荷载计算:

模板支架荷载11.43kN/m2,每个段格面积0.9×0.9=0.81m2每根立杆承受的荷载为:

N=0.81×11.43×103=9258.3kN

强度验算:

轴向压力:

N/A=9258.3/4.89×102=18.93N/mm2≤215N/mm2

稳定性验算:

主杆长细比为λ=l/i=900/15.8=56.79

得稳定系数ψ=0.961

N/ψA=9144.9/0.961×4.89×102=19.70N/mm2≤f=215N/mm2

7.3.8.标准层墙体大模板

地上标准层墙体采用全钢定型大模板,其结构设计为:

面板6mm厚钢板,主肋为8#槽钢,间距300,大模背后设置三道双10#槽钢横背楞,穿墙螺栓φ30销式螺栓,对拉螺栓最大间距1200×1100,大模板腿用8#槽钢和调节螺丝组合,用于调节模板垂直度。

模板上配置作业平台架。

混凝土产生的侧压力,由模板传递到后背楞,由φ30对拉螺栓承受。

阴角墙与模板和模板拼接采用企口搭接的方法,使墙角墙面平整不漏浆。

阴角模与模板之间留2mm调节余量,便于支、拆模板。

本工程标准层设计层高2.80m,顶板厚度120~150,墙体大模板的设计高度2.70m,浇筑混凝土高度为顶板底标高以上20(以便施工缝剔除15厚浮浆层)。

大模板外挂三脚架,采用8#槽钢制作,采用钩头螺栓及承压垫块挂于混凝土墙上,其间距与大模板穿墙螺栓孔相同,采用钢架管组合搭设成外围防护承重架。

7.3.9标准层顶板模

标准层顶板模板采用12厚竹胶板,次龙骨采用50×100方木间距≯250,主龙骨采用100×100方木间距≯1200,支撑体系采用碗扣支架体系,立柱间距≯1200×1200,上设由托调节标高,下垫方木,立柱轴线上下层对齐,立柱水平连接拉杆不少于两道。

7.3.10楼梯模板

地下室及标准层楼梯及平台、楼梯踏步模板采用定型轻钢模板。

支设方法见下图示意

8、模板工程质量控制

8.1模板的配制加工

顶板模的主次龙骨木方必须按规定尺寸双面刨平光。

翘曲、变形的木方不得作为龙骨使用。

顶板模面板采用硬拼缝硬顶墙的方法,加工裁割时的尺寸必须准确,拼缝缝隙宽度不得大于1mm。

大钢模板的表面平整度控制在2mm以内,拼接缝≯1mm,模板必须具备足够的刚度、强度、稳定性。

模板表面必须抛光和防锈处理,重点检查面板的平整度和龙骨及吊环的焊接牢固性和加工尺寸。

大模板背后要喷刷两道防锈漆。

模板进场后,首先进行逐块检查验收,然后进行模板支腿和防护架的组装。

第一次吊装入模后要进行平整度、拼装尺寸、拼缝、加固校正措施的细致检查,发现问题及时解决。

模板配制加工完毕后,必须经技术人员、质检人员及专业工长进行检查验收,合格标识后方可使用。

对周转使用的顶板竹胶板必须进行事先检查,如有飞边、破损的必须切掉破损部位,并刷好封边漆方可使用。

8.2墙体模板安装:

模板安装前,必须进行准备工作项目的检查验收:

墙体模板安装前,必须对钢筋洞口模、顶模筋、粘贴密封条、清理等项进行专项检查验收,其防护架子、挂架要由安全员和工长进行专项检验。

墙模安装前还必须对模板的定位控制线进行测量检查,发现问题要及时改正。

8.2.1墙体大模板施工程序:

墙体钢筋检验→外挂架、防护架安全检查→楼层放线、控制线检验→安装门窗洞口模→焊模板定位顶模筋粘贴密封条→检验洞口模、定位筋及密封条→预装模板检验→阴角模就位→房间内模吊装就位→外模及阳角模吊装就位→穿墙螺栓→调整定位→模板后背附件安装→校正加固→班组自检、互检、专项检→联合检查验收→浇砼看模,二次检查→适时拆模→检查、清理、涂刷脱模剂。

8.2.2墙体大模板质量控制要点:

(1)楼层放线必须认真核对检查,控制线要准确。

墙体顶模筋和门窗洞口模必须做专项检验,顶模筋必须与墙边线垂直,总长度要比墙体厚度小2mm,下口顶模筋要焊于墙内侧的附加专用地锚上,不得焊于墙体钢筋上。

门窗洞口模的位置和稳固性必须符合要求,洞口模四周的顶模定位顶杆必须焊于附加的暗柱专用箍筋上,洞口模的高度必须依50cm水平线测量定位,位置必须依下部洞口边线垂直定位。

洞口模侧边的密封条粘贴要牢固,位置要准确到位,密封条要在模板面侧边后退5mm粘贴,以防止合模时挤压进墙内。

大模板的下口和外墙外侧模板的下口必须事先粘贴好10~15厚海棉条,以防止漏浆。

顶板上粘贴海棉条要依焊边线后退10mm粘贴到位。

外墙外侧立面上粘贴海棉条要向下让出10mm粘贴到位。

模板吊装前要对密封条和海棉条进行检查,不到位和位置不准的要及时整理粘贴好。

(2)墙体大模板的拼接,角模、插板的拼缝连接方式必须符合模板设计方案要求,板与板拼接时,连接螺栓必须上紧齐全,后背楞必须按方案设计的三道上齐、勾头螺栓必须上齐拉紧、并上双螺母。

角模必须校正并对检查与模板的企口是否平齐、两侧的2mm缝宽度是否一致,必须校正无误后方可进行背拉勾加固,角模的后背勾头螺栓必须按规定上齐,要求间距不大于800,并拉紧上牢。

保证角模与模板平顺。

(3)大模板的穿墙螺栓必须按要求紧固到位,特别是门窗洞口模板四周及模板拼接缝两侧的穿螺栓,必须紧固到位,以防止洞口边胀模漏浆或接缝不平整胀模。

穿墙螺栓的拧紧度要适当,不但要确保拧紧到位,而且更要保证大模板的整体平整度。

(4)模板校正加固时,必须依墙体全长拉通线进行校正,拉线定位时要依下部墙体边线吊垂直定位,防止出现误差,走道墙及外墙校正时必须拉通线检查校正,而且要上口一道线,下部模外侧拉一道通线,防止上下不一致不垂直。

模板未经检查验收,上口线不得拆除,以便于检验。

(5)墙体浇混凝土时,必须对墙体大模板进行二次检查,对浇混凝土时出现问题的部位及时进行带混凝土校正,但要特别注意:

校正前必须查看混凝土是否初凝,如底部混凝土浇筑时间超过3小时或表面初凝时,严禁校正和支顶模板,防止造成人为破坏。

(6)模板拆除,必须按要求和规范规定,待混凝土有一定强度后方可进行拆模:

墙体模拆除时,以不破坏棱角为准,为准确掌握拆模时间,应按留置的同条件试块的强度为准,必须达到1.2MPa时,方允许拆模。

冬施期间必须执行冬施方案中的相关要求:

混凝土强度达到1.2MPa时,可将大螺栓松动,但不得拆除和移动大模板,以确保混凝土不受冻,待混凝土达到临界强度(4.0MPa)时,方可移走模板。

拆模时不得硬撬乱捣,保证混凝土棱角不因拆模而损坏,模板必须彻底脱离墙面后,方可起吊。

大螺栓松动后,必须转动后拔出,严禁直接向外打出。

(7)大模板放置、清理、涂刷脱模剂及维修

a、大模板放置:

其存放场地必须平整硬化,排水通畅。

放置时要面对面,倾斜角度75°~80°,相邻两块大模板面板之间留出0.6m宽走道,以便于清理操作。

无支腿的大模板必须事先搭设专用插放架,放置于插放架内,插放架必须搭设上部操作平台及护身栏。

b、大模板清理:

拆模后吊放的大模板必须及时进行清理。

先用扁铲将钢模板内、外和周边的灰浆清理干净,模板侧面及背后部件上的灰浆也应同时洁净,然后用拖把将浮灰擦净,经检查无需修整时,及时滚刷脱模剂,完成后检查合格后,粘贴清理涂刷合格标识证。

未贴合格标识证的大模板禁止吊装使用。

c、脱模剂的应用:

钢模板选用油性脱模剂,脱模剂必须经检验合格,并有出厂合格证明,禁止使用废机油或不合格的脱模剂。

脱模剂必须涂刷到位,不得漏涂,涂刷必须均匀一致,而且不得有流坠现象。

如涂后经雨雪后,必须进行重新涂刷。

d、大模板拆除后吊放于存放场地后,清理时,必须进行全面检查,如发现表面凹凸不平、局部变形、底边及两侧边变形、面板拼接开焊、背楞与面板脱焊等问题时,必须及时通知厂家住现场的维修人员进行现场修整,现场不能修整的要及时送回厂家进行整修或改制。

大模板严禁带病使用,防止造成混凝土表面永久性缺陷。

8.3顶板、楼梯模板安装

8.3.1施工程序

(1)顶板模施工程序:

房间内清理→放线(支架体系立柱定位线,水平柱高控制线)→立柱下垫板,搭设支架→插放由托、拉线找平→主、次龙骨木方放置、定位→弹线、拉线调平→测量计算起拱→铺设面板、裁口拼缝→检查调平→综合检验。

(2)楼梯模板施工程序:

楼梯间清理→放线(水平标高控制线、平台、楼梯、踏步线)→搭设支架→楼梯梁模板支设、校正、加固→楼梯底、平台底、主、次龙骨板面铺设→标高调整测量→楼梯踏步侧封帮→楼梯底模检验→楼板钢筋绑扎→楼梯踏步模支设→施工缝封堵→楼梯模板检验。

8.3.2顶板模板质量控制要点

(1)房间放线、搭设支架:

房间内清理必须彻底、洁净,50cm水平线要由下层测量引抄,依据50cm水平线计算测量板底标高控制线,一般由顶板底标高下反300弹控制线,然后弹出顶板底水平线,检查合格后,按房间支架的立柱布置图,测量放好立柱定位点,必须确保与下层立柱在同一点上,不得任意变动,定点检查无误后,方可支设碗扣支架体系。

碗扣支架的程序:

检查定位点→放置底托(垫木)→立柱定位,扣架横杆→检查横杆扣紧→插放由托、拉平线调整标高→放置主龙骨方木→调整标高、起拱。

碗扣支架的下一道水平拉杆双向要扣紧上齐,使用2.4m以下的立柱时可设置上下两道横杆,如使用2.7m及以上或接高立柱时,必须增加一至二道横拉杆,以保证支架的整体稳定性。

(2)顶板模板起拱:

按规定板跨度≥4m时,必须在跨中按跨度起拱。

规范规定起拱高度宜为跨度的1‰~3‰,要注意起拱时的拱线要平顺,不得产生折线,见下图示意:

(3)顶板铺设:

主龙骨铺设时要依水平控制线拉线调平,然后铺设次龙骨,按间距≯250调好定位,四周边必须设边方木,定位后调平起拱,要注意按顶板底线留出面板厚度,并测量计算面板的拼接缝位置,如拼接缝位置不在次龙骨上时,必须在其接缝下增设木方,保证拼接下垫实平整。

主次龙骨采用对接接长时,接口下部必须是由托顶或方木,不得采用悬空接法。

顶板面板的铺设采用硬拼缝硬顶墙的方法,保证拼顶缝隙≯1mm,如墙体表面平整度>2mm时,要事先粘贴密封条,以保证不漏浆。

面板铺设完成后,必须进行标高及起拱的测量检查,可依上50cm水平线拉线检查。

(4)楼梯模板:

楼梯模板的支架体系,支设必须布置合理,特别是楼梯板下的立柱,尽量采用斜立柱支撑法,横拉杆设置不少于上下两道并与平台立柱横杆联接,形成整体。

楼梯的放线必须经严格检查,其标高位置必须正确,模板的控制线要同时放好。

楼梯梁的支设要注意位置,标高和稳固性,梁底要在跨中开设清扫口,梁侧帮支设必须垂直。

楼梯板底铺设时也要按规定起拱,但要取小值,起拱高低不大于2‰,楼板侧帮必须垂直,位置尺寸正确。

楼梯的施工缝留置见下图示意,留置于上跑楼梯起步的楼梯梁跨中间和平台的1/3处。

楼梯踏步模板的标高、位置必须正确,定位必须稳固,要事先将模板的支腿马凳放置好,放好模板后,先调整位置,然后调整标高,定位加固要利用穿墙螺栓孔和花篮螺丝进行拉紧定位。

楼梯模板要进行专项检查验收,以防止造成局部漏检而造成楼梯浇混凝土时出现问题。

8.4模板工程质量标准

8.4.1大模安装质量标准

(1)大模板支设应采取分段支模方法,依据施工方案分段,分段施工缝留置必须符合规范规定:

不得随意留置,其位置应事先确定,尽可能留置在受剪力较小的部位,留置部位应便于施工。

抗渗底板不留施工缝,外围抗渗墙的水平施工缝应留置于底板顶上300mm处,并设置橡胶止水条,外围抗渗墙的垂直施工缝必须设置止水钢板。

内外墙的施工缝可留置于纵横墙的交接处,内墙的分段施工缝应留置于门窗洞口连梁跨度的1/3处。

顶板应留置于跨中的1/3范围内。

顶板梁必须留垂直缝。

支设的方法必须符合要求。

(2)大模板支设必须确保位置、标高、垂直度、截面尺寸、门窗洞口、孔洞位置正确。

模板的拼缝严密平整,不漏浆、不错台、不跑模、不胀模、不变形。

堵缝的海棉条、密封条不得突出模板表面,防止浇入混凝土内。

预埋件的位置标高准确,固定牢靠。

大模板的拼接加固措施必须牢靠,配件完整齐全有效。

脱模剂涂刷均匀到位。

模板检验标