非常经典的塑模顶出系统设计标准.doc

《非常经典的塑模顶出系统设计标准.doc》由会员分享,可在线阅读,更多相关《非常经典的塑模顶出系统设计标准.doc(15页珍藏版)》请在冰豆网上搜索。

文件编号

文件版本

A

文件名称

顶出系统设计标准

生效日期

2014-03-01

页码

第15页共15页

胶件顶出是注射成型过程中最后一个环节,顶出质量好坏将最后决定胶件的质量;当模具打开时,胶件须留在具有顶出机构的半模(常在动模)上,利用顶出机构脱出胶件。

1.顶出设计原则:

(1)为使胶件不致因顶出产生变形,推力布置尽量均匀,并尽量靠近胶料收缩包紧的型芯,或者难于顶出的部位,如胶件细长柱位,采用司筒顶出。

(2)推力点应作用在胶件刚性和强度最大的部位,避免作用在薄胶位,作用面也应尽可能大一些,如突缘、(筋)骨位、壳体壁缘等位置,筒形胶件多采用推板顶出。

(3)避免顶出痕迹影响胶件外观,顶出位置应设在胶件隐蔽面(内部)或非外观表明;对透明胶件尤其须注意顶出顶出位置及顶出形式的选择。

(4)避免因真空吸附而使胶件产生顶白、变形,可采用复合顶出或用透气钢排气,如顶杆与推板或顶杆与顶块顶出,顶杆适当加大配合间隙排气,必要时还可设置进气阀。

(5)顶出机构应运作可靠、灵活,且具有足够强度和耐磨性,如摆杆、斜顶顶出,应提高滑碰面强度、耐磨性,滑动面开设润滑槽;也可渗氮处理提高表面硬度及耐磨性。

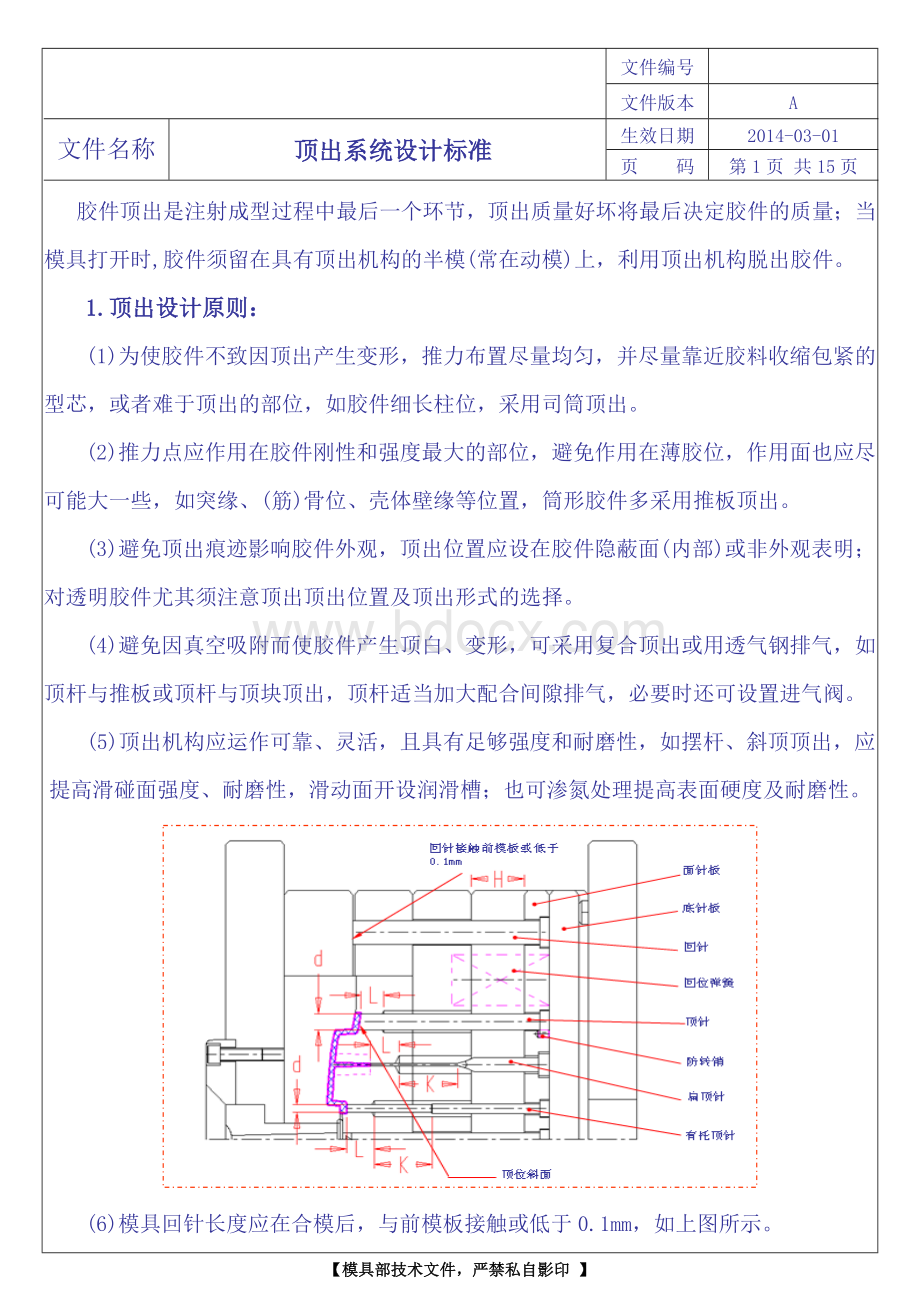

(6)模具回针长度应在合模后,与前模板接触或低于0.1mm,如上图所示。

(7)弹簧复位常用于顶针板回位;由于弹簧复位不可靠,不可用作可靠的先复位。

二常用的顶出机构

1顶针、扁顶针顶出

1.1胶件顶出常用方式有顶针、司筒、扁顶针、推板顶出;由于司筒、扁顶价格较高(比顶针贵8~9倍),推板顶出多用在筒型薄壳胶件,因此,顶出使用最多的是顶针。

当胶件周围无法布置顶针,如周围多为深骨位,骨深/15mm时,可采用扁顶针顶出。

顶针、扁顶针表面硬度在HRC55以上,表面粗糙度Ra1.6以下。

顶针、扁顶针顶出机构如图,

设计要点如下:

(1)顶针直径d£Ø2.5mm时,选用有托顶针,提高顶针强度。

(2)扁顶针、有托顶针K/H。

(3)顶位面是斜面,顶针固定端须加定位销;为防止顶出滑动,斜面可加工多个R小槽,如图所示。

(4)扁顶针、顶针与孔配合长度L=10~15mm;对小直径顶针L取直径的5~6倍。

(5)顶针距型腔边至少0.15mm。

(6)避免顶针与前模产生碰面,此结果易损伤前模或出披峰。

1.2顶针位的布置原则

(1)顶针布置应使顶出力尽量平衡。

结构复杂部位所需脱模力较大,顶针数量应相应增加。

(2)顶针应设置于有效部位,如骨位、柱位、台阶、金属嵌件、局部厚胶等结构复杂部位。

骨位、柱位两侧的顶针应尽量对称布置,顶针与骨位、柱位的边间距一般取D=1.5mm,如下图所示,另外,应尽量保证柱位两侧顶针的中心连线通过柱位中心。

合理布置

不合理布置

顶针中心连线未通过柱位中心

顶针中心连线通过柱位中心

对称布置

对称布置

(3)避免跨台阶或在斜面上设置顶针,顶针顶面应尽量平缓,顶针应布置于胶件受力较好的结构部位。

如图所示。

顶针顶面为斜面、台阶

不好

顶针顶面为平面

较好

顶针

受力结构较好部位

(4)在胶件较深的骨位(深度≥20mm)或难于布置圆顶针时,应使用扁顶针。

需要使用扁顶针时,扁顶针处尽量采用镶件形式以利于加工。

如下左图

1—镶件2—扁顶针

尖、薄钢

碰前模面

1—前模2—顶针3—后模

(5)避免尖钢、薄钢,特别是顶针顶面不可碰触前模面。

如上右图

(6)顶针布置应考虑顶针与运水道的边间距,避免影响运水道的加工及漏水。

(7)考虑顶针的排气功能,为了顶出时的排气,在易形成抽真空的部位应布置顶针。

例如型腔较大平面处,虽胶件包紧力较小,但易形成抽真空,导致脱模力加大。

(8)有外观要求的胶件,顶针不能布置在外观面上,应采用其它顶出方法。

(9)对于透明胶件,顶针不能布置在需透光的部位。

产品顶出部位的选择

(10)顶出位置设在顶出力大的地方,如靠近型芯、筋等处。

(11)顶出位置设在强度、刚度最大部位。

如图

(11).在排气不良场所可以考虑加顶针以利于排气,例如在十字筋下。

(12).顶针布局时要三角形布置,平衡顶出。

如图

1.3.顶针选用原则

(1)选用直径较大的顶针。

即在有足够顶出位置的情况下,应选用较大直径、且尺寸优先的顶针。

(2)选用顶针的规格应尽量少。

选用顶针时,应调整顶针的大小使尺寸规格最少,同时尽量选用优先的尺寸系列。

尺寸规格参见第十章11.1节。

(3)选用的顶针应满足顶出强度要求。

顶出时,顶针要承受较大的压力,为避免小顶针弯曲变形,当顶针直径小于2.5mm时,应选用有托顶针。

(4)顶针直径优先整数,不要做小数或非标。

如:

Ø3,4,5,6,8

1.4顶针、扁顶针配合间隙

顶针、有托顶针、扁顶针配合部位如图所示,配合要求如下:

(1)顶针头部直径d及扁顶针配合尺寸t、w与后模配合段按配作间隙£0.04mm配合

(2)顶针、扁顶针孔在其余非配合段的尺寸为d10.8mm或d110.8mm,台阶固定端与面针板孔间隙为0.5mm。

(3)顶针、扁顶针底部端面与面针板底面必须齐平。

(4)如图6.1.7所示,顶针顶部端面与后模面应齐平,

高出后模表面e£0.1mm。

1.5顶针固定

(1)固定顶针一般是在面针板加工台阶固定,为防止顶针转动,常用方式有两种:

一种顶针轴向台阶边加定位销定位;另一种横向加定位销定位。

(2)无头螺丝固定,如图所示,此方式是在顶针端部无垫板时使用,常用在固定司筒针和三板模球形拉料杆上。

图6.2.1

顶棍孔

司筒

司筒针

无头螺丝

台阶(猪嘴形)圆柱位

圆柱位

2司筒顶出

司筒顶出如图所示,

司筒常用于长度/20mm的圆柱位顶出。

标准司筒表面硬度HRC/60,表面粗

糙度£Ra1.6。

另外,司筒的壁厚应

/1mm;布置司筒时,司筒针固定位

不能与顶棍孔发生干涉。

2.1司筒配合要求

司筒脱模配合关系如图6.2.2图6.2.3所示,配合要求如下:

台阶(猪嘴形)柱位

(1)司筒与后模配合段长度为L=10~15mm,其直径D配合间隙应£0.04mm。

(2)其余无配合段尺寸为D10.8mm。

垫块

2.2大司筒针固定

司筒针固定于底板上,通常使用无头螺

丝如图所示。

当司筒针直径d$8mm或

5/160时,固定端采用垫块方式固定,如图

2.3选用司筒的条件

(1)柱位高度≥20mm;但当柱位高度要求严格时,不能使用司筒。

(2)柱位处结构复杂,布置顶针困难;

(3)透明件,除柱位外,其它位置不允许顶针痕迹;

(4)一般情况下,司筒壁厚须≥1.0mm

(5)所定购司筒长度等于实际所需长度加5.0mm~10.0mm,并取整成以“5、0”结尾的优先尺寸

图6.3.1

回针

推板

边钉

3推板顶出

推板顶出如图6.3.1所示。

此机构

适用于深筒形、薄壁和不允许有顶针

痕迹的胶件,或一件多腔的小壳体(如

按钮胶件)。

其特点是推力均匀,顶出

平稳,胶件不易变形。

不适用于分模

面周边形状复杂,推板型孔加工困难

的胶件。

3.1机构要点

推板顶出机构要点:

(1)推板与型芯的配合结构应呈锥面;这样可减少运动擦伤,并起到辅助导向作用;锥面斜度应为3~108,如图所示。

(2)推板内孔应比型芯成形部分(单边)大0.2~0.3mm,如图所示。

推板

型芯

固定板

配合锥面

型芯产生过切

线切割加工线

推板

型芯

(3)型芯锥面采用线切割加工时,注意线切割与型芯顶部应有/0.1mm的间隙,如图

所示;避免线切割加工使型芯产生过切,如图所示。

(4)推板与回针通过螺钉连接。

(5)模坯订购时,注意推板与边钉配合孔须安装直司(直导套),推板材料选择应相同于M202。

(6)推板顶出后,须保证胶件不滞留在推板上

推块

图4.1

呵镶件

4推块顶出

对胶件表面不允许有顶针痕迹(如

透明胶件),且表面有较高要求的胶件,

可利用胶件整个表面采用推块顶出,如

图8.4.1所示。

推块顶出要点:

(1)推块应有较高的硬度和较小的表面粗糙度;选用材料应与呵镶件有一定的硬度

图6.4.2刺刀捅44

推块

限位块

推杆

差(一般在HRC5度以上);推块需渗氮处理(除不锈钢不宜渗氮外)。

(2)推块与呵镶件的配合间隙以不溢料为准,

并要求滑动灵活;推块滑动侧面开设润滑槽。

(3)推块与呵镶件配合侧面应成锥面,不宜

采用直身面配合。

(4)推块锥面结构应满足如图6.4.2所示;

顶出距离(H1)大于胶件顶出高度,同时小于推

块高度的一半以上。

(5)推块推出应保证稳定,对较大推块须设置两个以上的推杆。

推块对于一些较薄,不宜下顶针的产品,以及一些胶位较高,包紧力大的产品,可用推块顶出。

顶针顶骨位的方法

顶针应离动模仁顶边最小1mm,最多不超过2.5mm。

注意防止顶针弹伤产品。

顶针尽量放在产品底部,如A针,尽量离开模心边0.3。

避免放在顶部如B针。

如必须在斜面放顶针,应先考虑在'A'处放顶针,如不能才选'B',

其次选'C'。

因为产品在斜面上容易移位,及顶出力因斜面关系而减小。

如一定要选'C',在针面上做防滑处理,以增加顶出力。

顶出行程的确定:

a.一般选择全部产品顶出:

S(顶出行程)=产品高度(H)+余量(15~20)mm

b.在特殊情形下,可以考虑非全部产品顶出。

如图三

顶针避空孔的大小:

顶针处胶位有形状的应做定位。

注意:

优先做双边定位,防止顶针串动。

设计过程中首先考虑A方案。

改模时可考虑C方案

定位时要首先考虑用模板来定位。

扁顶针位置的设计

在设计扁顶,斜顶和直顶时要考虑在顶出后,是否会被产品夹住而拿不出产品。

延迟顶出

在一些模具中,某些顶针需要延迟顶出,以达到较理想的顶出效果。

如下图所示,由于潜水浇口离塑件边很近,若采用同步顶出,潜水浇口弹出时有可能会弹伤塑件,因此,顶针3采用延迟顶出。

在顶出初始阶段,顶针3并不动,当顶出行程达到S时,推板6才推动顶针7,再推动顶针3开始顶出流道,从而避免了浇口弹伤塑件的现象。

图中H为完整的顶出行程,顶针3的顶出行程为H-S,其中S的大小取决于潜水浇口的形状及其与塑件的远近程度等等因素。

补充:

顶针板结构顶出的导向和限位;二次顶出机构;顶出机构的保护

6.相关文件

无

7.相关记录

无

№

修订内容摘要

修订者

修订日期

备注

制订

审核

核准

1

【模具部技术文件,严禁私自影印】