阀盖压铸模设计小论文.doc

《阀盖压铸模设计小论文.doc》由会员分享,可在线阅读,更多相关《阀盖压铸模设计小论文.doc(5页珍藏版)》请在冰豆网上搜索。

2008年优秀学士学位论文集

阀盖压铸模设计

T433-5陈方

指导老师董艺

摘要:

本文对汽车制动系统上的重要零件阀盖零件进行压铸工艺分析,并确定分型方案、浇注系统位置和大小、抽芯方案等。

然后选择合适的压铸机及相关参数。

在此基础上,进一步确定模具整体结构布置方案。

最后采用Pro/E软件,最终完成阀盖压铸模的模具设计。

关键词:

阀盖压铸模铝合金Pro/E

ABSTRACT:

Inthispaper,theprocessingofdiecastingofavalvecoverwhichwasoneofthemostimportantpartsofAutomotiveBrakeSystems,wasanalyzedtheoretically,thenconfirmingtheschemeofparting,thedesignofpouringsystemaswellasthepositionandsize,theschemeofvolitantcoresandsoon.Moreover,selectingrightlydie-castingmachineandrelatedparameters,Basedontheseaspects,confirmingthewholeschemeofdiestructure.Intheend,molddesignwascompletedbyPRO/E.

Keyword:

valvecoverDie-castingmoldaluminumalloyPro/E

1课题来源及意义

本课题来自东风(十堰)有色铸件有限公司,其产品以汽车类压铸件为主。

作为一种少、无切削的成形方法,压铸具有生产效率高,铸件尺寸精度高,表面粗糙度好,经济指标优良的优点,可以节省大量机加工工序和设备,节约原材料。

在节能降耗,追求可持续发展的浪潮中,铝合金压铸在在汽车业获得了广泛的应用和迅速的发展。

2零件结构特点及工艺分析

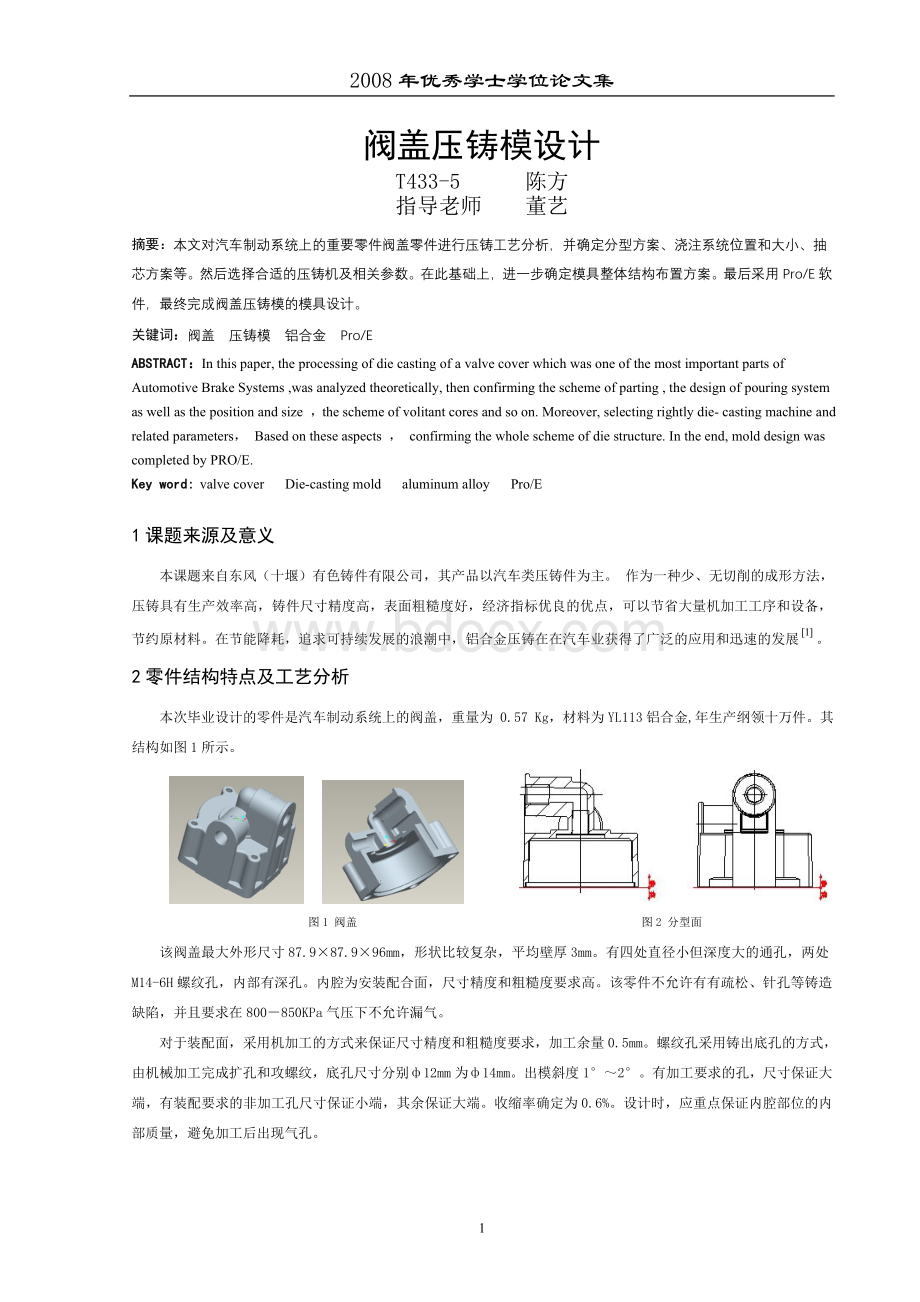

本次毕业设计的零件是汽车制动系统上的阀盖,重量为0.57Kg,材料为YL113铝合金,年生产纲领十万件。

其结构如图1所示。

图1阀盖图2分型面

该阀盖最大外形尺寸87.9×87.9×96mm,形状比较复杂,平均壁厚3mm。

有四处直径小但深度大的通孔,两处M14-6H螺纹孔,内部有深孔。

内腔为安装配合面,尺寸精度和粗糙度要求高。

该零件不允许有有疏松、针孔等铸造缺陷,并且要求在800-850KPa气压下不允许漏气。

对于装配面,采用机加工的方式来保证尺寸精度和粗糙度要求,加工余量0.5mm。

螺纹孔采用铸出底孔的方式,由机械加工完成扩孔和攻螺纹,底孔尺寸分别ф12mm为ф14mm。

出模斜度1°~2°。

有加工要求的孔,尺寸保证大端,有装配要求的非加工孔尺寸保证小端,其余保证大端。

收缩率确定为0.6%。

设计时,应重点保证内腔部位的内部质量,避免加工后出现气孔。

3压铸模设计

3.1确定分型面

分型面如图2所示,以该压铸件外底面端面作为分型面,侧面采用活动镶块成型,并采用抽芯结构,螺纹过孔采用型芯对接方式,以减少铸件清理时掉肉。

零件底面端面在该件的最大截面处,利用压铸件的包紧力使之在开模时留在动模一侧。

并且,这样分型有利于保证铸件的尺寸精度和外观质量,也有利于排气和利于简化模具结构。

3.2压铸机选择

根据锁模力选择压铸机,锁模力按下列公式计算:

F锁≥K(F主+F分)

(1)

式中,F锁--压铸机应有的锁模力(KN);K--安全系数,一般取1.25;F主--主胀型力(KN);F分--胀型力(KN)。

3.2.1主胀型力的计算

F主=AP/10

(2)

式中,F主--主胀型力(KN);A--铸件在分型面上的总投影面积(cm2),一般增加30%~50%作为浇注系统及溢流排气系统面积,这里A=126.51cm2;P--压射比压(MPa),考虑生产实际,并按常用铝合金压射比压推荐值选取P=90MPa

计算得F主=1138.59KN

3.2.2分胀型力的计算

(3)

式中:

F分--分胀型力(KN);P--压射比压(MPa),同上,取P=90MPa;A芯--侧向活动型芯成型端的投影面积(cm2),这里A=58.85cm2;

α——楔紧块的楔紧角(度),这里取21°。

计算得F分=202.81KN

因此,F锁≥K(F主+F分)=1677.25KN

根据上述计算和工厂现有设备的负荷情况,采用一模一件,选用锁模力为4200KN的冷室卧式压铸机,压室直径为Φ50mm,压室偏心100mm。

3.3浇注系统设计

阀盖的浇注系统设计示意图,如图4所示:

图4阀盖的浇注系统

由于直浇道处于高温环境,容易损坏,为了方便更换,采用直浇道和浇口套一体构成,并采用分流锥稳定合金液的流向,减少金属消耗量,便于活塞的跟踪顶出。

横浇道截面设计为扁梯形,深度12mm,宽度40mm,两侧出模斜度15°,底部圆角3mm。

内浇口设计是浇注系统设计的核心。

内浇口设计在静模一侧,合金液从动模侧引入。

内浇口截面积的确定是浇注系统设计的重要环节,按下列经验公式计算:

Ag=G/(ρVgt)(4)

式中:

Ag--内浇口截面积(cm2);ρ--合金的密度(g/cm3),这里取2.4g/cm3;G--通过内浇口的金属液质量(g),这里为604.5g;Vg——内浇口处金属液的流速(m/s),这里取38m/s;t--型腔充填时间(s),这里取0.055s。

计算得Ag=120.5mm2

因此,设计内浇口厚度为2mm,宽度为60.5mm.

溢流槽和排气槽是浇注系统中不可缺少的部分。

在铸件的四个角的位置设置大容量溢流槽,调整金属液的流向,收集冷污金属液和气体。

溢流槽采用梯形截面,开设在动模上,其上设置推杆,增大铸件推出时的受力面,减少压铸件变形。

排气槽置于溢流槽的后面,用于排出型腔中的气体。

排气槽的尺寸为:

深度0.2mm,宽度16mm。

3.4模具结构设计

3.4.1成型零件结构

模具成型零件采用镶拼式结构,利于易损件的更换,降低模具制造成本。

型芯/镶块采用台阶式结构固定,这种结构制造和装配简便。

对于有方向性的型芯/镶块,这里采用了两种方式防转。

对于比较小的型芯,采用平面式结构,即在其固定台阶上磨出一直边,与其相关的装配面配合。

对于较大的活动型芯/镶块,采用方形台阶,一周均为配合面,同时,增加销钉式结构来定位。

3.4.2抽芯结构

采用斜杠抽芯机构,其特点是结构简单紧凑、动作安全可靠、加工制造方便。

抽芯行程分别为26mm和52.5mm。

采用T形滑块结构,其中导滑槽采用镶拼式结构,这样的结构加工方便,维护简单。

滑块的限位采用定位钉结构来实现。

模具结构如图5所示。

图5模具结构图

3.5冷却系统设计

静衬模采用循环水道来实现型腔的冷却。

形成铸件内腔的型芯采用如图6“点通水”结构来冷却。

1.铜管2.通水器3.通水接头4.通水塞5.O形圈铜管6.铜管

图6“点通水”结构

4基于Pro/E的模具CAD设计

4.1建模

在Pro/E的PART模块中,综合运用多种特种命令,完成阀盖零件的三维建模。

4.2开模

在Pro/E的MOLD模块中进行开模,主要是完成型腔、型芯、成型镶块的设计,这是整个CAD设计的核心部分。

1)进入MOLD模块,导入零件模型,系统自动生产为参考模型;

2)根据合金的特性,设置收缩率为0.6%;

3)创建工件,并将参考模型与工件装配在一起;

4)创建模具体积块,具体就是设计型芯、活动型芯和活动镶块。

进入MoldVolume,创建型芯/镶块,方法与Part造型一样,关键步骤是采用TrimtoGeom命令与参考模型进行关联。

5)创建分型面,即定义动静衬模的分模面。

6)分割体积块,其实质是将工件分割为衬模、型芯以及镶块。

7)抽取体积块。

在MoldVolume中,将衬模、型芯及镶块体积块一次抽取出来;

图7开模完成后的爆炸图

完成后的型腔如图7所示。

4.3结构件建模

成型零件开模成功后,在MOLD模块中,用创建零件、修改零件的方法,进一步完成动、静模、固定板、推板、滑块、抽芯等其他模具结构元件的三维造型。

4.4出图

在DRAWING模块中,完成铸件图和全套模具的工程图。

5模具校核与模具工作原理

在上述设计完成之后,对锁模力、压室容量、模具厚度、开模行程等数据进行校核,确保模具能正常工作。

模具的动作过程如下;合模—压射—凝固—开模—顶出—预复位—合模。

在合模/开模过程中,利用固定在静模上的斜杠实现插芯/抽芯动作。

6毕业设计总结

通过这次的毕业设计,从查阅资料计算数据到计算机绘图,我们都学到了不少东西,在压铸模设计方面受益匪浅,增大了专业知识面的宽度和深度,锻炼了动手能力,为以后的工作打下了很好的基础。

参考文献

1 耿鑫明.发展中的中国压铸业.机械制造与自动化.2004,(4):

6~8

2 李荣德于海朋袁晓光.压铸技术的发展与应用.2003,(8):

597~601

3 陈光明.压铸模CAD/CAE/CAM的研究现状与发展.铸造技术,2004,

(2):

148~149

4 唐玉林苏仕方徐爽等.世界压铸工业和市场的概况.铸造,2004,(10):

951~957

5SUShifang,TANGYulin,XUShuang.ThestatusofChinadiecastingindustry.ProceedingsofthethirdChinainternationaldiecastingcongress,Shenyang,2004.4

6赵爱萍田蓉.压铸铝合金制件的质量控制.西南林学院学报,2006,(8)80~82

7赖清华.压铸工艺及模具.北京:

机械工业出版社,2007.7

8潘宪曾主编.压铸模设计手册.北京:

机械工业出版社,2006.7

9模具实用技术丛书委员会.压铸模设计应用实例.北京:

机械工业出版社,2005.6

10董艺李文兵胡华安等.CAD/CAE在发电机支架压铸件开发中的应用.计算机应用技术.2007年中国压铸、挤压铸造、半固体加工学术年会专刊.2007:

486~489

11刘鸿文.材料力学.北京:

高等教育出版社,2004.1

12大连理工大学工程画教研室.北京:

高等教育出版社,2003.8

13洪亮.Pro/ENGINEERWildfie模具设计教程.北京:

清华大学出版社,2007.12

14甘永立.几何量公差与检测.上海:

上海科学技术出版公司,2005.12

5