三聚氰胺工艺技术方案.docx

《三聚氰胺工艺技术方案.docx》由会员分享,可在线阅读,更多相关《三聚氰胺工艺技术方案.docx(15页珍藏版)》请在冰豆网上搜索。

三聚氰胺工艺技术方案

三聚氰胺工艺技术方案

根据原料路线不同,三聚氰胺生产方法有双氰胺法和尿素法。

由于以尿素为原料的生产路线的各项技术经济指标远优于以双氰胺为原料的工艺路线,双氰胺法已逐步被淘汰,尿素法是今后的发展方向。

一、国内、外技术工艺概括

世界三聚氰胺的生产方法按原料分有双氰胺法和尿素法;按操作压力分有高压法(8-10MPa代表性的工艺有新日产法、欧技技术和美国Allied

法)、低压法(0.5-1.0MPa,代表性的工艺是荷兰DSM法)、常压法

(0.05-0.1MPa,代表性的工艺有德国BASF法、奥地利OSW法、烨晶科技的气相淬冷法和中国自行开发的半干式常压法)。

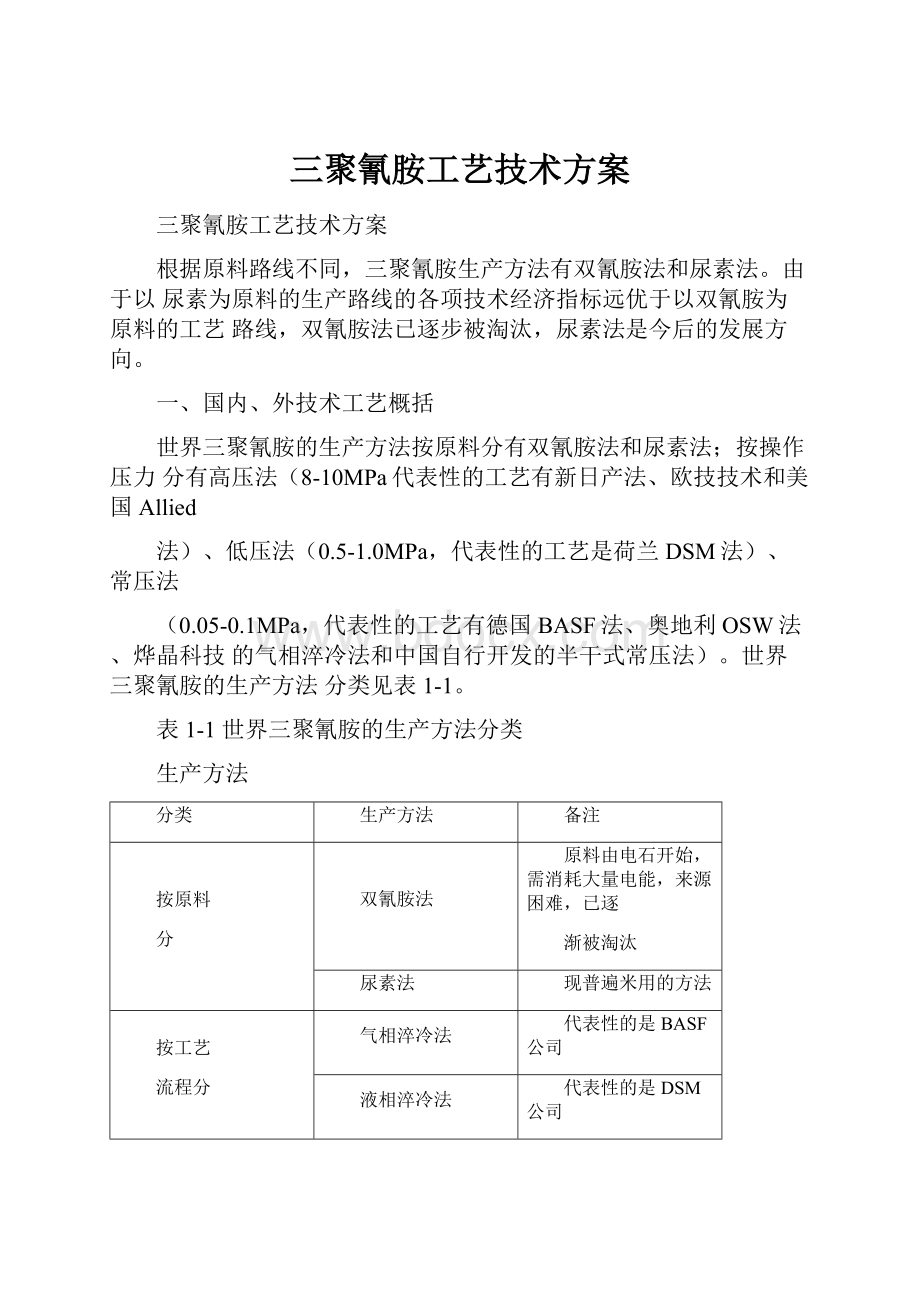

世界三聚氰胺的生产方法分类见表1-1。

表1-1世界三聚氰胺的生产方法分类

生产方法

分类

生产方法

备注

按原料

分

双氰胺法

原料由电石开始,需消耗大量电能,来源困难,已逐

渐被淘汰

尿素法

现普遍米用的方法

按工艺

流程分

气相淬冷法

代表性的是BASF公司

液相淬冷法

代表性的是DSM公司

干捕再精制法

代表性的是中国干捕再精制法

按操作

压力分

高压法(8-10MPa)

代表性的工艺有新日产法、欧技技术和美国Allied法

低压法(0.5-1.0MPa)

代表性的工艺是荷兰DSM法

常压法(0.05-0.1MPa)

代表性的工艺有BASF法、奥地利OSW法和中国自行

开发的间歇法

目前世界三聚氰胺生产普遍采用尿素原料路线。

以尿素为原料生产三

聚氰胺可分为高压法、低压法和常压法等三种主要生产工艺。

无论哪种工艺技术,其生产都有反应、淬冷和尾气回收三个工序。

1)反应过程:

以熔融尿素为原料,在一定温度、压力下尿素转化为三

聚氰胺,同时放出NH和CO。

三聚氰胺的化学合成反应方程式如下:

执

N

NH:

八NH2

6H2N-CO-NH2-

八、、

压力

11

NV

N

+6NH3

+3CQ

NH?

尿素

三聚氰胺

氨

二氧化碳

2)淬冷过程:

反应后生成物可用水、母液或气体进行急冷,以防止高温下产物水解,减少反应副产物的生成。

3)尾气回收:

三聚氰胺生产中生成的NH和CO:

必须回收后循环利用,国内外对尾气回收技术均十分重视,是三聚氰胺生产工艺技术中不可分割的重要内容。

1、国外技术工艺概括目前,世界上技术先进、竞争力较强的三聚氰胺生产工艺主要有日本的Nissan和意大利的Montedison高压法以及荷兰DSM和德国BASF勺低压法。

1)Nissan工艺

Nissan工艺是将熔融尿素加压至10.0MPa,经高压洗涤塔吸收反应器释放的尾气中残余的三聚氰胺和未反应的尿素后进入三聚氰胺反应器,同时与加压、加热至10.0MPa,400C的液氨进入反应塔,在10.0MPa和380〜400C的条件下,尿素转化为三聚氰胺。

反应尾气在尾气回收塔中用稀甲铵液吸收,产生的浓甲铵液送往尿素合成装置。

从反应塔出来的溶液(大部分是三聚氰胺)与热气氨混合后进一步反应,然后淬冷至180C,得到含三聚氰胺质量分数为20%一30%勺溶液,待压力达到1.5MPa时去氨汽提塔汽提出大部分的氨,再经过滤、结晶、干燥后得到产品。

Nissan工艺技术属于较早的高压法技术,它吸收了低压法的一些优点,又改良了湿法工艺的缺点,基本上为人们所接受,但日本Nissan公司只限于自己使用该技术。

2)Montedison工艺

Montedison工艺是将熔融尿素加压、加热至8.5MPa和135C,然后与8.5MPa,420C的氨混合后进入三聚氰胺反应器中,在反应压力为8.0MPa温度380C的条件下,尿素在反应器内直接转化为三聚氰胺。

反应器出料减压至2.5MPa反应生成的混合物在淬冷塔内被来自吸收塔的甲铵液冷却至160C,出塔顶的反应尾气经处理后去尿素装置,塔底溶液减压至0.5MPa进入汽提塔,汽提出的残余NH和CO:

在吸收塔中被吸收成稀甲铵液,然后返回淬冷塔作为冷却液。

出汽提塔的三聚氰胺溶液被循环母液稀释,经活性炭净化、脱色后过滤、结晶、分离、干燥即得三聚氰胺产品,收率为85%〜90%。

离心分离产生的母液经氨回收和废水处理,氨和工艺水重新加以回收利用。

3)DSMT艺

DSMT艺是将熔融尿素通过喷嘴喷入反应塔,尾气回收的气氨加压升温后返回反应塔,反应压力为0.7MPa,反应温度390C,需使用催化剂。

离开反应塔顶部的气流(含有三聚氰胺,NH,CO,少量的副产物及催化剂粉尘)在淬冷塔中经旋流器上部溢流液喷淋,温度由390C降至126C,气体再经洗涤塔洗涤后去氨回收系统的吸收塔。

从吸收塔塔顶出来的气氨经加压、升温后返回反应塔,塔底稀甲铵液返回尿素装置。

含三聚氰胺质量分数8%〜14%的溶液经旋流器浓缩分离后,在解析塔中用蒸汽汽提出残余的NH和CQ,然后送混合槽,同时加入经氨回收系统预热的结晶循环母液和助滤剂,使三聚氰胺全部溶解,再加入活性炭脱色,浆液滤去不溶性杂质后在结晶器中结晶。

离心分离得到的晶体经空气干燥、粉碎即得三聚氰胺产品;结晶母液一部分去洗涤塔洗涤反应尾气,其余经氨回收系统加热后加入混合槽。

4)BASFX艺该工艺先将熔融尿素送入贮槽,然后部分进入流化床反应器,其余冷

却后去洗涤塔,洗涤循环反应尾气中未反应的尿素和未分离的三聚氰胺。

循环反应尾气(主要是NH和CO)经洗涤后加热至400C进入反应器,雾化尿素并使催化剂流化,尿素在常压、380—400C和AJQ催化剂作用下反

应生成三聚氰胺,反应所需的热量由熔盐系统提供。

反应气在余热回收系统副产2.3MPa的蒸汽,其温度降至330C后进入过滤器过滤副产物结晶和催化剂粉尘,净化气进入结晶器。

用来自尿素洗涤塔140C循环气急冷,使

结晶器温度维持在190-210C,得到三聚氰胺结晶。

三聚氰胺晶粒经旋风分离器分离,由螺旋输送机送至包装机包装成袋。

出旋风分离器的尾气经尿素洗涤塔后,部分作反应器的流化气,部分作结晶器的冷却气,其余经处理后去尿素装置。

2、国内技术工艺概括我国是世界上三聚氰胺实际应用技术最全的国家。

我国三聚氰胺生产起步于1958年的天津卫津化工厂,以双氰胺为原料,采用常压法间歇干捕工艺,年产三聚氰胺100t。

1980年,川化股份有限公司引进荷兰DSM公司12kt/a低压法生产装置。

20世纪90年代,河南中原大化首家引进意大利欧技公司12.5kt/a高压法生产装置,此后川化、福建三明、乌石化和重庆建峰相继引进欧技公司高压法生产技术。

1)烨晶科技的低压气相淬冷生产技术

进入21世纪,山东海化、江苏化工设计院和北京清大华业(烨晶科技)联合开发了与BASF公司流程相似的低压气相淬冷法生产工艺,并建成12

kt/a装置,其主要应用企业有山东魁星、南京金陵石化、山西丰荷、四川化工、河南骏化等,目前已成功开发出30kt/a和50kt/a装置技术。

最近几年,烨晶科技开发的低压气相淬冷生产技术不断改进,在装置

规模扩大、能耗降低、投资减少方面都取得了明显成效,受到国内越来越多用户的欢迎,成为国内低压法生产三聚氰胺的热门技术。

低压气相淬冷法的工艺过程为:

熔融尿液由尿液泵送往三聚氰胺反应器,使用雾化气喷入第1组熔盐盘管上方,反应后的混合气从反应器顶部排出,被引入热气冷却器管内,换热后热气温度下降,气相中的脱氨产物由于温度降低而发生凝聚。

出热气冷却器的混合气经热气过滤器除去脱氨产物和催化剂碎粒等机械杂质后,从结晶器顶部进入,在结晶器内与来自尿液洗涤塔的部分冷气混合,温度继续下降,在此条件下三聚氰胺结晶析出。

三聚氰胺结晶随气流进人旋风分离器,分离出的三聚氰胺晶体从底部排料口经螺旋输送机送出,用气流送往包装系统。

从旋风分离器顶排出的含NH和CO的气流送往尿液洗涤塔,从洗涤塔

引出的气体部分经载气压缩机加压后送往反应器作载气,部分送至结晶器作冷却气,其余送尾气处理装置。

2)玖源科技开发的低压生产技术玖源化工引进美国氰胺公司转让装置,该装置美国氰胺公司上世纪七十年代DSM技术的一套二手装置建厂,于1971年建成投产,2004年工厂因非技术和设备原因停产关闭。

该装置生产正常运行历时33年,原设计生产能力96t/d(3.168万t/d)。

装置投产后,经过几次重大技术改造,使装置保持了设备完好性和技术先进性,生产能力也达到113.5t/d(3.86万t/d)。

该装置虽然最初建厂时间为上世纪七十年代,但厂方不断进行技术改造,从美方提供的资料看,无论其工艺技术、原料消耗、产品质量均处于国际领先水平。

在我国现有同类装置中具有技术先进、能耗低、无污染、

产品质量高的优势。

产品质量稳定,纯度可达99.99%。

玖源科技三聚氰胺技术利用原有引进装置,在原DSMI气相反应和液相

淬冷工艺的基础上,通过优化工艺参数、缩短工艺流程、改变分离净化方式等措施,达到节约能源、降低消耗的目的。

玖源科技三聚氰胺工艺是将熔融尿素通过喷嘴喷入三聚氰胺反应器,反应器是流化床反应器,操作压力为0.7MPa(表压),反应温度390C,使用微球状Si-Al氧化物作为催化剂,催化剂在载气——氨的作用下,在反应器内上下流动。

反应后的混合气(含有三聚氰胺及脱氨产物,NH,CQ,少量的副产物及催化剂粉尘)从反应器顶部排出,加入约77C冷氨气与反应气体混合,将反应气体温度降至约360C左右,使脱氨产物几乎全部结晶而三聚氰胺只有极少量的结晶,降温后的反应气体夹带着催化剂颗粒和脱氨产物结晶进入热气过滤器。

过滤后的反应气体进入结晶器,与循环风机送来的温度为200~220C的循环气体混合后,温度降至约300C。

氨和二氧化碳气体以及结晶的三聚氰胺一起从结晶器底部流出,利用流体自身的动能输送到旋风分离器中。

旋风分离器将大部分的粒度较大的三聚氰胺分离下来,依靠重力作用进入三聚氰胺接收槽;较小的三胺颗粒随着气流从旋风分离器顶部流出,进入袋式过滤器。

在此条件下三聚氰胺结晶析出。

三聚氰胺结晶随气流进入旋风分离器。

经旋风和袋滤器分离的三聚氰胺经过接收槽、三胺减压槽、脱气槽。

经过脱气处理的三聚氰胺颗粒经过一台成品冷却器,将产品冷却到60C以

下。

三聚氰胺晶体从底部排料口经螺旋输送机送出,用气流送往包装系统。

3)间歇法

以尿素为原料,以氨为载气、硅胶为催化剂,在常压和380-400C的温

度下,催化缩合成三聚氰胺。

间歇法工艺过程分为粗制工段和精制工段两部分,粗制工段工艺过程为:

已脱除二氧化碳的干燥氨气,经氨预热器加热后送入流化床底部,通过弯形管预分布,再经分布板上锥形泡罩的缝隙均匀吹入床内,使床内催化剂呈流化态。

原料尿素经计量过筛后以压缩空气压送至尿素罐,通过加料管用稍高于床内压力的冷氨气,定量地吹入流化床内进行反应。

反应生成的三聚氰胺和副产物由进床氨气携带,经旋风分离器回收夹带的部分硅胶催化剂后进入热气过滤器,滤除硅胶细粉和副产物,再经干捕器降温,三聚氰胺凝华为固体粉末,沉降在干捕器底部。

定期出料,即为三聚氰胺粗品,作为精制原料。

已分离出三聚氰胺的循环气体经洗塔除二氧化碳并降温除湿、干燥,再经氨压缩机升压后导至氨气柜。

洗塔底部碳铵含量达规定浓度时,送碳铵贮槽。

精制工段工艺过程为:

将已计量的粗品三聚氰胺投入加好母液的溶解槽中,加热溶解,调节好溶液温度和PH值,趁热过滤,滤液导入结晶槽冷却结晶,经离心机脱水后,送去干燥,最后粉碎即得精制三聚氰胺。

二、工艺技术方案的比较以尿素为原料生产三聚氰胺的技术路线有多种,拥有专利技术和专有技术的公司也有多家。

目前各种三聚氰胺生产工艺技术的开发都向着规模大、能耗低和环境污染少的方向发展,国内三聚氰胺技术也有较大的突破,在激烈的竞争中,三聚氰胺生产技术将快速发展,生产技术日臻成熟。

1、意大利欧技(ETCE技术

意大利欧技(ETCE技术来源于美国Allied-signal法,联合信号公

司将高压法专利技术转让给意大利欧技公司。

现该工艺在温度380C、压力8MPa不使用催化剂、熔融尿素和液氨混合的操作工况下反应。

反应物再用工艺水骤冷。

产品需加液氨水解,活性炭处理,重结晶。

尾气可回收到尿素生产装置,实现尿素和三聚氰胺联产。

该法优点是采用高压液相反应,体积较小,不需催化剂;可与尿素装置联产,长周期运行稳定,生产安全可靠;产品质量可达到国际标准,在装置的大型化和与尿素装置联产方面优于低压法。

缺点是水淬冷产生水解副产物,产生工艺废水;为满足防腐要求,设备材质选用较为严格,装置建厂费用较大,操作维修要求较高水平;工艺流程长,占地大,投资较大。

2、意大利蒙特爱迪生(Montedison)技术

该工艺技术由意大利蒙特爱迪生(Montedison)公司于1962年开发。

该工艺采用高压液相法,反应器温度370C,操作压力7MPa工艺中不使用催化剂。

用NH3和CO2的水溶液骤冷反应器流出物,并使三聚氰胺淤浆在骤冷器内保留一段时间,以分解未转化的尿素和副产物。

产品需用NaOH和活性炭处理,重结晶。

高压尾气可回到尿素生产装置或配套的小尿素生产装置。

该法优点是高压液相操作,不需催化剂,反应器体积较小。

缺点是设备腐蚀严重,反应器需内衬高镍合金材料。

3、日本新日产(Nissan)技术

日本新日产(Nissan)技术于1964年开发的。

该工艺是高压液相法,

反应器温度400C,操作压力10MPa,工艺中不使用催化剂。

反应生产的

熔融三聚氰胺先在缓冲器通热陈化后,在加压条件下用氨水骤冷,并在骤冷器内停留一段时间直到杂质全部分解。

蒸馏回收的纯氨返回反应器和缓冲器,尾气用熔融尿素洗涤,干燥的尾气在高温高压下全部循环回收到尿素生产装置。

该法优点是生产安全可靠,产品质量高,无需精制,尾气回收方法经济合理。

缺点是工艺流程长,骤冷系统设备多,且腐蚀严重,部分设备需使用钛合金材料。

4、荷兰DSM技术

该工艺技术由荷兰DSM公司于1967年开发的。

该法是一步低压气相催化法,反应器温度390-400C,操作压力0.7MPa以硅-氧化铝型为催化剂。

纯氨从反应器底部和熔融尿素喷嘴处进入,用以流化催化剂和雾化熔融尿液。

反应气体混合物用循环母液淬冷、洗涤,将三聚氰胺捕集下来形成三聚氰胺晶浆,晶浆经汽提、溶解、活性炭处理后重结晶、分离、干燥得到成品。

DSM低压法优点是产品质量高,颗粒大(直径50-350微米),流动性

好,便于散装运输;由于反应压力低,物料对设备的腐蚀大为缓和,除少数设备需要特殊不锈钢外,其余设备为一般不锈钢和碳钢,而且操作条件温和,易于控制,大型化程度最高;工艺参数稳定,产品质量有保证,成本较低。

缺点是DSM低压法流程较长,精制工艺较复杂。

5、德国BASF技术

该工艺是德国BASF公司于1968年开发的。

该法是一步气相催化法,使用流化催化床,反应器温度395-400C,操作压力常压,以氧化铝为催化剂。

反应器气态流出物先在气体冷却器冷却到副产物结晶温度,以除去蜜勒胺和蜜白胺,然后用尾气骤冷,干法捕及产品。

尾气经熔融尿素洗涤净化用作流化气、骤冷气,也可送往尿素生产装置,还可采用分离技术分别回收NH3和CO2。

BASF法优点是流程简单,产品质量高,不需精制;以反应尾气返回作流化载气,补充氨较少,系统全为干法,系统无废液排放;排出尾气不含水,腐蚀情况较轻。

缺点是与尿素联产困难,设备体积庞大,占地大;生产过程易结晶堵塞,生产操作和控制要求较高,为使设备和管道温度保持在最高沸点组分的露点以上需用蒸汽夹套保温。

6、奥地利OSW技术

该工艺技术由奥地利OsterreichischeStickstoffwerkAG公司(简

称OSW公司)于1967年开发的。

该法是两步气相催化法。

第一阶段熔融尿素在流化砂床反应器(350C、0.35MPa和氨为流化气)分解为异氰酸和氨;第二阶段异氰酸在固定床催化反应器(450C、接近常压和以氧化铝为催化剂)转化为蜜胺和CO。

两步合成有利于将分解和转化控制在最佳的温度条件下,限制副产物生成,但第二步反应放出的热量未能利用。

用水和结晶母液骤冷,专门设计了骤冷器,以防止蜜胺水解和设备表面结壳。

奥地利OSW法优点是产品质量高,无需精制,尾气经一组装置处理后可分离成常压NH(部分返回分解器)和2.1MPa压力下的CO,以利于分别回收。

缺点是与尿素联产困难,设备体积庞大,占地大,热量未得到充分利用。

7、烨晶科技气相淬冷法

烨晶科技公司在消化吸收国外各先进工艺技术的基础上,开发了三聚氰胺气相淬冷工艺。

该法是以粒状尿素或液体尿素作原料,硅铝胶作为催化剂,以工艺气作为循环流化载气,以低温循环工艺气为结晶冷源,高温低压(380-390C、0.4-0.45MPa)—步气相催化反应。

该法优点是具有流程短,设备少,投资小,生产成本低,装置具有竞争力;装置设备基本上都属于低压设备,除与尿素和成品接触部分采用不锈钢外,其它部分均可以采用碳钢,设备可全部国产化,设备的投资费用低;原料消耗低,节能,易控制,连续化和自动化,操作方便,开停车容易;生产过程不需精制,一步即可制得产品;生产过程中无废水排放。

由于其投资低,近年来工业化生产装置产能市场份额逐步提高,逐步成为国内最具竞争力的工艺技术。

不足之处在于长周期运转稳定性差,稳定生产周期短,开停车次数多,维修工作量大;产品质量与高压法相比,优等品率稳定性方面稍差,长周期运转质量存在一定的差异。

此外,目前国内三聚氰胺有部分生产企业采用中国独有的半干式常压法工艺。

该工艺过程分为粗制、精制和尾气处理三个工段。

以粒状尿素为原料,以氨为流化载气,以硅胶为催化剂,在常压和380-400C的温度下,

催化缩合合成三聚氰胺产品。

该法优点是流程简单,操作容易,维修简便;对设备材质要求不高,投资省。

缺点是自动化程度不高,不能够连续生产,间歇出料;产品需精制,产品质量差;人工费高,原料消耗高,尾气回收的附加值低,无法与尿素装置配套和污染环境等。

项目

低压法

(玖源技术)

高压法

(美国Allied技术)

高压法

(日本Nissan法)

EUROTECNIC法

(欧技技术)

低压法

(DSM技术)

常压法

(BASF技术)

国内常压法

(烨晶技术)

间歇法

尿素(t/t)

3.0

3.23

3.10

3.25

3.10

3.10

3.10

3.60

氨(t/t)

0.40

0.45

1.30

0.51

0.46~0.50

0.20

-

0.375

二氧化碳(t/t)

-

少量

-

-

-

0.1

-

-

蒸汽(t/t)

-1.2

15.7

3.3

12.7

4.9~5.1

2.0~2.3

7.4

19.5

电(kWh/t)

384

500

450

680

500~550

1250~1400

1480

2540

冷却水(t/t)

200

980

150

850

700

100~150

525

100

催化剂(kg/t)

3

0

0

0

8

6

6

30

反应温度和压力

390C,0.7MPa

380C,8-10MPa

380-400C,10MPa

380C,8MPa

390C,0.7MPa

390C,0.1MPa

400C,0.1MPa

400C,0.1MPa

合成反应

高温低压气相催化反

应

高温高压液相反应,无催化剂

高温高压液相反应,无催化剂

高温高压液相反应,无催化剂

高温低压气相催化

反应

高温常压气相催化

反应

高温常压气相催

化反应

高温常压气相

催化反应

尾气

甲铵液

高压气体直接回尿

素装置装置

高压气态

高压冷凝,甲铵液

回尿素

甲铵液

低压气态

氨碳分离

碳铵液相反应

精制

不需精制

需精制

需精制,高压氨水

淬冷

需精制,加NaOH

重结晶

不需精制

不需精制

不需精制

需精制

产品纯度(%)

99.9

99.8

99.8

99.8

99.8

99.8

99.8

99.6

使用材质

反应器内衬钯氏合金

反应器高镍合金钢

部分钛材

大部分不锈钢

部分不锈钢

部分不锈钢

部分不锈钢

部分不锈钢

与尿素装置联产

可以联产

可以联产

可以联产

可以联产

联产困难

联产困难

可以联产

联产困难

注:

耗电量为工艺生产装置及包装系统用电

7、工艺技术方案的比较

1)意大利欧技公司高压法生产技术意大利欧技公司高压法生产技术:

优点是采用高压液相反应,设备体积较小,不需使用催化剂;产品质量稳定,可达到较高质量标准;在装置的大型化和与尿素装置联产方面优于低压(常压)法。

系统大部分为液相操作,系统不容易堵塞,长周期运行稳定;易与尿素装置联产;缺点是流程长、设备多(为满足防腐要求,设备材质选用极为严格),装置建厂费用高;占地较大,公用工程消耗高,有工艺废水排放;特别是反应器、高压泵、离心机、陶瓷过滤器等许多关键设备还不能国产化,对国外依赖度较大。

高压法生产装置在与尿素装置联产方面优于其他方法,甲铵液可直接送入尿素系统。

(1)工艺过程为液相反应,不易结晶堵塞,但在高温高压下,反应介质腐蚀性强,设备材料等级要求很高(反应器选材:

熔盐加热管束为25-22,反应器内壁堆焊哈氏合金;淬冷器选材:

尿素级316L等),控制系统复杂,一次性投资大。

(2)反应无需催化剂,不用担心催化剂对产品的污染以及催化剂对尿素装置的影响,操作稳定,产品质量好。

(3)装置操作弹性大,一次开车产出合格成品时间较短。

(4)原料与公用工程消耗较高。

(6)副产的尾气因压力较高,回收利用方便,易于联产尿素,降低联产成本。

目前川化股份有限公司已采用欧技技术建设两套三聚氰胺生产装置,生产能力4.5万吨/年;河南中原大化公司已采用欧技技术建设三套三聚氰胺生产装置,生产能力6万吨/年;福建三明华茂化工有限公司已采用该工艺技术建设1.5万吨/年三聚氰胺生产装置;乌石化已采用该工艺技术建设3.0万吨/年三聚氰胺生产装置;中国核工业建峰化工总厂3万吨/年三聚氰胺生产装置也是采用欧技技术。

到2008年底,国内已采用欧技技术建设三聚氰胺生产能力达到18万吨/年(有八套装置,其中四套装置产能均为3万吨/年),占国内总生产能力的22.5%。

2)DSM公司低压法生产技术

DSM公司低压法生产技术:

需要使用催化剂;由于反应压力低,物料对设备的腐蚀大为缓和,除少数设备需要特种不锈钢外,其余设备大多为为普通不锈钢,少量设备采用碳钢;系统操作条件温和,工艺参数稳定,易于控制;产品质量稳定,可达到相对较高质量标准。

公用工程消耗相对较低。

缺点是DSM低压法流程较长,系统存在气-固-液三相,系统有可能出现堵塞,三聚氰胺精制工艺较复杂,装置投资相对较高。

(1)在催化剂存在的情祝下反应产品质量高、副产物少,技术开发较早,工艺比较成熟;但工艺较复杂,流程长。

反应器