板式(链式)斗提机检修维护规程.doc

《板式(链式)斗提机检修维护规程.doc》由会员分享,可在线阅读,更多相关《板式(链式)斗提机检修维护规程.doc(8页珍藏版)》请在冰豆网上搜索。

板式(链式)斗提机检修维护规程

1、设备基本构造;

1.1用途

板式(链式)斗提机主要用于粉状(颗粒状)物料的提升、输送作用。

1.2结构简述

斗提机由电机驱动,通过减速机带动斗提头部链轮转动液力偶合器或三角皮带。

从而把物料提升到所需的高度,斗提机由传动部分,头部链轮组,尾部链轮组,输送链板(或链条)及料斗斗提壳体组成。

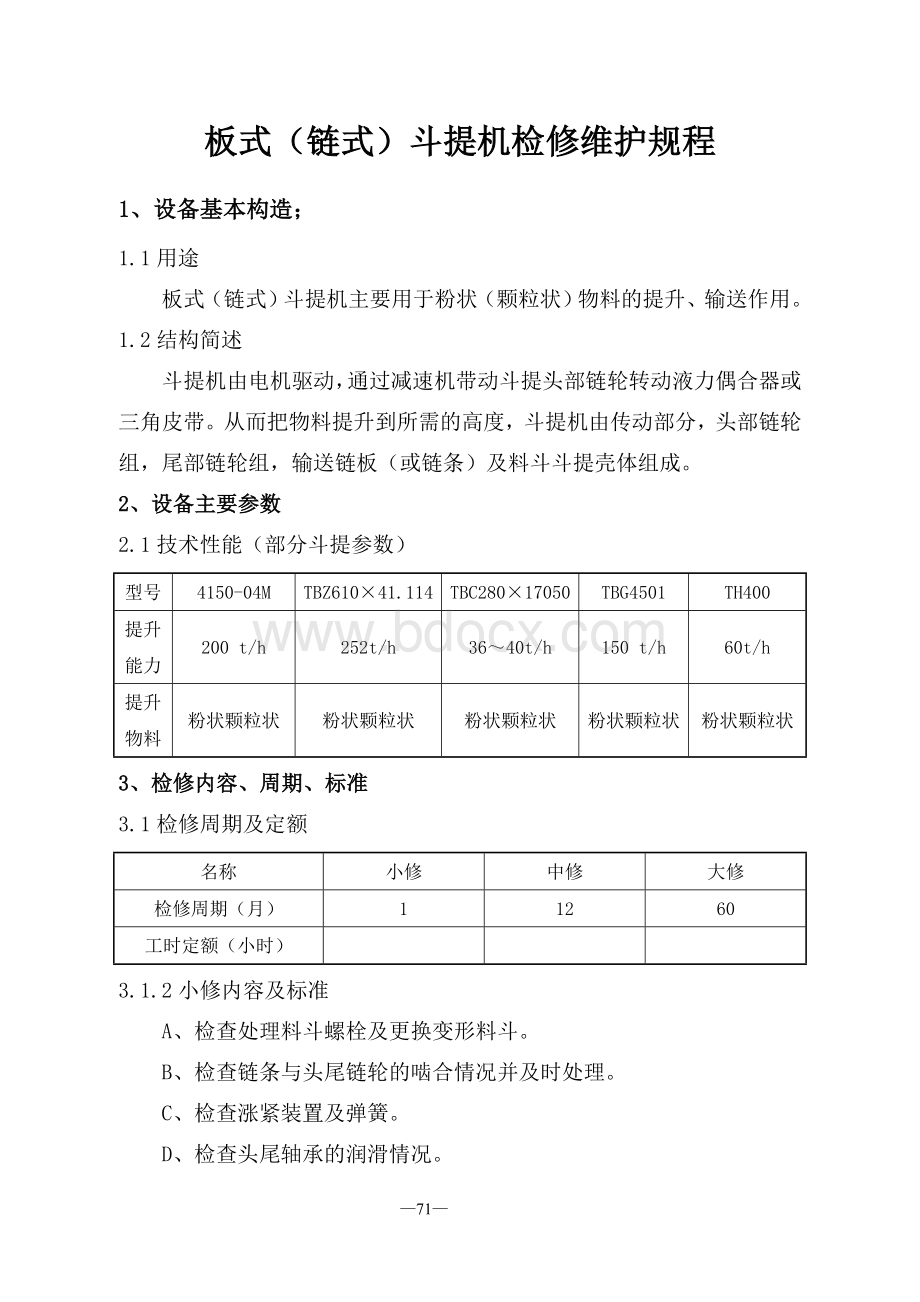

2、设备主要参数

2.1技术性能(部分斗提参数)

型号

4150-04M

TBZ610×41.114

TBC280×17050

TBG4501

TH400

提升能力

200t/h

252t/h

36~40t/h

150t/h

60t/h

提升物料

粉状颗粒状

粉状颗粒状

粉状颗粒状

粉状颗粒状

粉状颗粒状

3、检修内容、周期、标准

3.1检修周期及定额

名称

小修

中修

大修

检修周期(月)

1

12

60

工时定额(小时)

3.1.2小修内容及标准

A、检查处理料斗螺栓及更换变形料斗。

B、检查链条与头尾链轮的啮合情况并及时处理。

C、检查涨紧装置及弹簧。

D、检查头尾轴承的润滑情况。

3.1.3中修内容及标准

A、检查侧板的内侧面是否有磨损,如有磨损检查对中精度,头尾轮重心误差不得大于2mm。

B、销子有超过五个销子断裂更换链板。

C、侧板销孔或套筒孔有超过三个以上断裂需更换。

D、输送链:

测量10-20节距链板的总长度后按N=(N测-节距)/节距×100%,N<2.5%属正常,如>2.5%更换链条。

3.1.4大修内容及标准

A、更换斗提壳体。

B、更换输送链及减速器。

4、拆装顺序及注意事项;

4.1日常维护安全注意事项

4.1.1日常维护中,必须劳保穿戴齐全,严禁用手触摸转动部位。

4.1.2日常点检过程确需触摸点检的振动部位,用测温枪测一下温度,同时需远离旋转部位,以防烫伤或机械伤害。

4.1.3在日常维护过程中发现有异常情况,必须停机处理,不得在开机状态下处理,防止机械伤人或漏电伤人。

4.2检修安全注意事项

4.2.1所有检修人员劳保穿戴齐全,检修前对所使用的设备、工具、工作现场进行检查,确认安全可靠后方可作业。

4.2.2待办理完停机检修手续后,方可进入检修作业。

4.2.3检修时现场负责人通知岗位人员,由岗位人员通知相关人员,并同时办理检修确认,挂牌操作,并严格遵守谁挂牌谁摘牌。

4.2.4检修人员必须按现场负责人指定位置接水、电、气等能源动力介质,严禁私接乱挂。

4.2.5在检修中如遇电线、管道都应视为有电、通有气体或能源动力介质,要查明源头,确认彻底关停后,方可按有关规定作业。

4.2.6检修过程中必须注意头部及脚下,确保在安全条件下再进行检修作业,如确有不安全因素,待处理完安全隐患再行检修。

4.2.7在检修中如需用手动葫芦,吊车或其它起重设备时,必须先检查起重设备是否完好,在确认完好的情况下方可使用。

4.2.8在起重设备下方严禁站人,起重作业必须有专人负责指挥,专人对吊具检查,吊前要对吊物重量进行估算、试吊,严禁超负荷起吊。

4.2.9检修中如有高空作业,必须系安全带,安全带确保完好,并严格执行高挂低用原则,系安全带位置要牢固可靠。

4.2.10检修中要将检修废物、备品备件、工具摆放平稳,防止落物伤人。

4.2.11在检修过程中如需安装临时照明,须由电工专业人员安装,在安装时确保照明线和临时灯具完好。

4.2.12检修过程电焊机、割焊的使用严格执行相应的操作规程。

4.2.13检修结束后,清理所有工器具及检修现场。

4.3拆装顺序

安装顺序(拆出顺序相反):

底部壳体——尾轮——中间壳体——头部——头轮——逆止器————提升链板(或链条)——减速机(减速机参照相关标准)——传动链(或皮带)——电机

5、质量控制点或装配参数

5.1质量控制点

5.1.1零、部件完好标准

5.1.1.1传动装置底座安装牢固、可靠,壳体支撑架及工作平台固定牢固。

5.1.1.2料斗与输送链板牢固,螺栓与螺母点焊牢固,连接螺栓,使用规定长度的螺栓连接。

5.1.1.3输送链在头尾部扭弯牢固,与头尾轮啮合正确。

5.1.1.4减速器、头尾部轴承润滑良好。

5.1.1.5链板孔磨损正常,链板伸长率<2.5%

5.1.1.6壳体无明显变形扭曲。

5.1.2运行性能

5.1.2.1电机、减速器在运行过程中平稳,无振动、漏油异响等现象。

5.1.2.2输送链运行正常,无摩擦声、冲击声、摆动等现象,与头尾轮啮合无偏斜、无顶轮错齿情况。

5.1.2.3轴承润滑良好,温升<40℃。

5.1.3技术资料

斗提机使用说明书。

斗提机装配图及各零件明细。

5.1.4使用环境

可用于室内安装和室外安装,将低处物料提升到所需高度以实现工艺的输送要求。

5.1.5日常维护内容

日常点检内容及标准

点检项目

周期

方法

标准

输送链

1周

耳听眼观

无擦壳,冲击声

电机底座螺栓

1周

触摸

底座螺栓无松动

减速器底座、螺栓

1周

触摸

底座螺栓无松动,不漏油,内部无异响

传动链

1周

耳听眼观

运行平稳,无冲击声

轴承

1周

耳听

无异常声音

润滑五定

定点

定品种

定周期

定量

定人

头尾轴承

三个月

适量

减速器

六个月

适量

逆止器

三个月

适量

传动链

三个月

适量

液力偶合器

六个月

适量

5.1.6定期维护内容

检查部位

标准

方法

周期

检查侧板的内侧面是否有磨损

如有磨损检查对中精度,头尾轮重心误差不得大于2mm

目测,吊锤

每季

销子

有超过五个销子断裂更换链板

用锤子敲击销子进行声音测试

每季

侧板

销孔或套筒孔有超过三个以上断裂需更换

检查套筒孔和销孔,对所有侧板目测是否有破损

每季

输送链

N<2.5%属正常,如>2.5%更换链条

测量10-20节距链板的总长度后按N=(N测-节距)/节距×100%

每季

传动链

检查销子里是否有松动,检查链板磨损情况

目测和用锤子敲击进行声音测试

每季

料斗

料斗是否变形,螺栓是否松动

目测

每季

5.2装配参数

5.2.1底部壳体要求水平且垂直;

5.2.2中部壳体安装参数

5.2.3头轮安装要求

5.2.4减速机及电机参考相关标准

6、试车安全注意事项

6.1注意事项

6.1.1试车应检查防护设施是否齐全,待防护设施齐全情况下进行试车。

6.1.2在试车前,填写开机确认表,现场负责人、检修、电工、生产单位确认后,摘牌准备试车。

6.1.3试车时,由现场负责人负责开机指令的下达。

6.1.4现场人员应注意设备异常情况,如有异常立即停车。

6.1.5试车人员严禁站在联轴器的正前方。

6.2试车与验收

6.2.1试车前准备

6.2.1.1检查输送链条扭弯是否牢固,张紧程度是否合适;

6.2.1.2检查料斗是否固定牢固,螺栓和螺母是否点焊牢固;

6.2.1.3检查电机底座是否牢固,支撑架及工作台固定是否牢固;

6.2.1.4检查电机旋向是否正确,逆止器选向是否正确;

6.2.1.5检查减速器润滑油是否填加,驱动链条是否有润滑脂;有液力偶合器的斗提检查是否充满规定的油;

6.2.1.6壳体内是否有杂物。

6.2.2试车

6.2.2.1检查基础螺栓和壳体螺栓是否松动。

6.2.2.2驱动装置是否有异音,料斗和壳体是否有摩擦声。

6.2.2.3机体内是否有异常震动。

6.2.2.4电流是否正常。

6.2.2.5密封处有无漏风现象。

6.2.2.6驱动链条张紧是否合适。

6.2.2.7链条与链轮的啮合是否正确。

6.2.2.8轴承、电机、减速器是否有过热现象。

6.2.2.9逆止器性能是否正常。

6.2.3验收

6.2.3.1检修项目的验收按检修标准进行验收。

6.2.3.2电机、减速器运行平稳,无振动、异响、漏油等现象。

6.2.3.3输送链运行无摩擦声,冲击声,摆动等现象,头尾轮,链轮与链啮合无偏移。

6.2.3.4逆止器运行平稳,无异常声音。

6.2.3.5头尾轮转动平静,轴承处无异常声音。

7、常见故障处理方法

现象

原因

措施

回料现象

1、卸料溜子被物料充满

2、卸料口和溜子过小

3、卸料留角过小

1、清理物料

2、扩大卸料口

3、检查卸料溜子角度

摩擦声

1、尾部壳体底板和斗子相碰

2、键松动链条偏摆

3、导轨变形

4、轴承转动不良

1、调整链条长度

2、调整链轮位置

3、修理导轨

4、更换轴承

冲击声

1、头尾轮齿形错误

2、头轮和链条啮合不良

3、驱动链条打滑

1、修正齿形或更换链轮

2、修正齿形

3、调整链条长度

链条摆动

1、链条和壳体相互干扰

2、头尾链轮齿形不对

3、链条太松

4、支撑不足

1、修理壳体和链条

2、校正齿形

3、调整张紧装置

4、加强支撑

—78—