镀膜设备原理及工艺.docx

《镀膜设备原理及工艺.docx》由会员分享,可在线阅读,更多相关《镀膜设备原理及工艺.docx(12页珍藏版)》请在冰豆网上搜索。

镀膜设备原理及工艺

镀膜设备原理及工艺

一.镀膜设备原理

1.磁控溅射:

磁控溅射系统在阴极靶材的背后放置100~1000Gauss强力磁铁,真空室充入011~10Pa压力的惰性气体(Ar),作为气体放电的载体。

在高压作用下Ar原子电离成为Ar+离子和电子,,电子在加速飞向基片的过程中,受到垂直于电场的磁场影响,使电子产生偏转,被束缚在靠近靶表面的等离子体区域内,电子以摆线的方式沿着靶表面前进,在运动过程中不断与Ar原子发生碰撞,电离出大量的Ar+离子,经过多次碰撞后电子的能量逐渐降低,摆脱磁力线的束缚,最终落在基片、真空室内壁及靶源阳极上。

而Ar+离子在高压电场加速作用下,与靶材的撞击并释放出能量,导致靶材表面的原子吸收Ar+离子的动能而脱离原晶格束缚,呈中性的靶原子逸出靶材的表面飞向基片,并在基片上沉积形成薄膜。

简单说:

真空溅镀室先由高真空泵抽至一定压力之后,通过恒压仪器或质量流量计向溅镀室内充入惰性气体(如氩气)至一恒定压力(如2×10-1Pa或5×10-1Pa)后,在磁控阴极靶上施加一定功率的直流电源或中频电源,在正负电极高压的作用下,阴极靶前方与阳极之间的气体原子被大量电离,产生辉光放电,电离的过程使氩原子电离为Ar+离子和可以独立运动的电子,在高压电场的作用下,电子飞向阳极,而带正电荷的Ar+离子则高速飞向作为阴极的靶材,并在与靶材的撞击过程中释放出其能量,获得相当高能量的靶材原子脱离其靶材的束缚而飞向基体,于是靶材粒子沉积在靶对面的基体上形成薄膜。

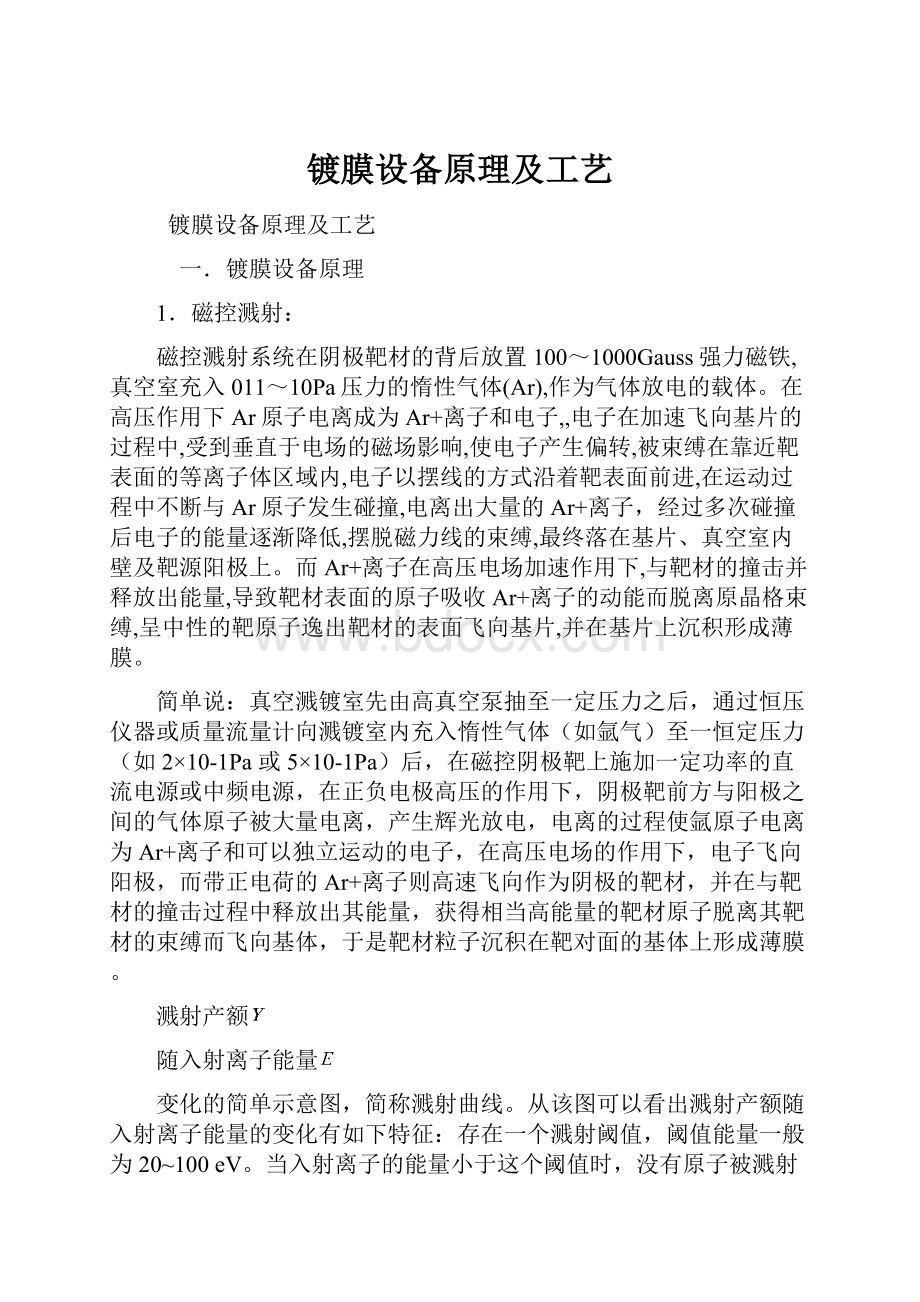

溅射产额

随入射离子能量

变化的简单示意图,简称溅射曲线。

从该图可以看出溅射产额随入射离子能量的变化有如下特征:

存在一个溅射阈值,阈值能量一般为20~100eV。

当入射离子的能量小于这个阈值时,没有原子被溅射出来。

通常当入射离子的能量为1~10keV时,溅射产额可以达到一个最大值。

当入射离子的能量超过10keV时,溅射产额开始随入射离子的能量增加而下降。

Y

3最大值

2

1阈值

10102103104105106

入射离子的能量E(eV)

图6.1溅射产额随入射离子能量变化的示意图。

2.主要溅射方式:

反应溅射是在溅射的惰性气体气氛中,通入一定比例的反应气体,通常用作反应气体的主要是氧气和氮气。

直流溅射(DCMagnetronSputtering)、射频溅射(RFMagnetronSputtering)、脉冲溅射(PulsedMagnetronSputtering)和中频溅射(MediumFre2quencyMagnetronSputtering)

直流溅射方法用于被溅射材料为导电材料的溅射和反应溅射镀膜中,其工艺设备简单,有较高的溅射速率。

中频交流磁控溅射在单个阴极靶系统中,与脉冲磁控溅射有同样的释放电荷、防止打弧作用。

中频交流溅射技术还应用于孪生靶(Twin2Mag)溅射系统中,中频交流孪生靶溅射是将中频交流电源的两个输出端,分别接到闭合磁场非平衡溅射双靶的各自阴极上,因而在双靶上分别获得相位相反的交流电压,一对磁控溅射靶则交替成为阴极和阳极。

孪生靶溅射技术大大提高磁控溅射运行的稳定性,可避免被毒化的靶面产生电荷积累,引起靶面电弧打火以及阳极消失的问题,溅射速率高,为化合物薄膜的工业化大规模生产奠定基础。

连续式的磁控溅射生产线总体上可以分为三个部分:

前处理,溅射镀膜,后处理。

2.1 前处理(清洗工序)

要获得结合牢固、致密、无针孔缺陷的膜层,必须使膜层沉积在清洁、具有一定温度甚至是激活的基片上。

为此前处理的过程包括机械清洗(打磨、毛刷水洗、去离子水冲洗、冷热风刀吹净)、烘烤、辉光等离子体轰击等。

机械清洗的目的是去除基片表面的灰尘和可能残留的油渍等异物,并且不含活性离子,必要时还可采用超声清洗。

烘烤的目的是彻底清除基片表面残余的水份,并使基片加热到一定的温度,很多材质在较高的基片温度下可以增强结合力和膜层的致密性。

基片的烘烤可以在真空室外进行,也可以在真空室内继续进行,以获得更好的效果。

但在真空室内作为提供热源的电源应有较低的电压,否则易于引起放电。

辉光等离子体轰击清洗可以进一步除去基片表面残留的不利于膜层沉积的成份,同时可以提高基片表面原子的活性,更有利于基片与沉积的材质原子产生牢固的结合。

使用中频电源会取得比直流放电更明显的效果。

2.2 溅射镀膜

这部分应是生产线的主体,而且是处在真空状态下的一个系统,是由不锈钢或碳钢做成的一个个独立的室体连接组成。

它的两端为了反复地使清洗过的玻璃基片进入和让镀制好的基片输出,而处在一个特殊的状态,称为真空锁室。

每个锁室的两端都有阀门并配置抽气能力强大的真空机组,可以容易地完成真空和大气的转换。

与真空锁室相连的真空室体称之为过渡室。

它的作用是停留由锁室输入的待镀基片,或让沉积好的基片停留于此,等待输出锁室,起到调配基片运行的作用。

过渡室亦应配置真空机组,并要保持较高的真空度。

输入端的过渡室内可以设置辉光放电等离子清洗装置。

但应考虑与基片运行方向相邻的室体的隔离,这种隔离主要是相邻的室体维持不同的压力。

辉光放电的压力一般较高,而溅射镀膜的工作压力往往在更低的量级。

在前后过渡室之间的部分称为镀膜室或溅射室。

每个镀膜室是一个独立的沉积区域。

所谓独立是指该镀膜室内的工作压力以及工作氛围不受其它室体的影响。

每个溅射室设有一付或两付靶位。

每付靶位上可以安装一付磁控溅射靶,或称为阴极。

溅射室的数量亦或溅射靶的数量,包括选用的靶材,取决于生产线开发膜系的能力和产量。

磁控溅射靶的功率密度一般13W/cm2,比直流溅射要高得多。

但实际的电源往往很难保证靶的功率。

没有大的功率就没有高沉积速率,而高沉积速率是现代镀膜所推崇的。

电源的并联是增强功率的一个途径。

平面磁控靶的结构分为直冷式和间冷式两类。

直冷式适合于气密性好的靶材。

由于冷却效果好,功率更大一些。

间冷式的适合于气密性较差的靶材,功率要小一些。

靶内磁体目前更多采用的是钕铁硼永磁体,只要保证磁场的均匀,再在工作气体的布气装置上采用合理的方式,在整个靶面的区域内,实践证明均能获得均匀的溅射刻蚀。

这是膜层横向均匀性的重要保证。

考虑到靶的两端所产生的边缘效应,为使基片的两端也获得与中间部分相同的膜厚,靶的两端要伸出基片边缘足够的长度。

高真空的背景是溅射沉积的必要条件,所以溅射室对称设置有高真空机组。

目前采用的大多是扩散泵机组。

进口设备中,配置涡轮分子泵的,但维修麻烦,更换轴承需由厂家进行;配置扩散泵的还加有液氮冷阱,这样有更好的挡油效果,但维持费用高。

这种泵用于进片室可以免油蒸汽对基片的污染,并可防止活性气体周期性的混入镀膜室内。

在溅射镀膜中尽量抑制油蒸汽的污染的必要性应是无可争议的。

为了保证每个溅射室能在独立的气氛下工作,相邻的溅射室之间应采取气氛隔离措施。

这可通过狭缝装置来达到隔离的目的。

所谓狭缝是用两块横贯室体的钢板水平围成的长200~300mm,高10~12mm的空间,这是一种流导模型,在分子态下具有很小的传输几率。

狭缝所处位置的室体横截面,除了缝外完全隔断。

这样两道狭缝相距40~50cm设置便可形成一种物理上的隔离。

两狭缝围成空间的两端配置有高真空机组,可使隔离效果更佳,控制在1%以内。

这种结构的优越之处在于隔离气氛和传输玻璃可同时兼顾。

如若不能实现有效的隔离,当相邻的沉积区域气氛不同时,则相互的影响将严重的破坏膜层的均匀性,甚至结构,这是不能允许的。

2.3 后处理

镀制好的基片从真空室内输送到大气中后,一般还要经过清洗及检测。

清洗的要求没有前处理那么严格。

目的是使膜层的缺陷更容易暴露出来,以便在后续的检测中被发现。

最简单的检测就是目测,为便于观察,基片的底部分布有光源,可以发现针孔的存在和数量,有无放电的痕迹。

出线端的透过率检测仪可以指出膜层最终的透过率。

也可以在基片范围内布置多道探头,采集数据由计算机处理来评估膜层的纵向和横向的均匀性及有无异常。

对于特殊用途的光学薄膜出线后即进入净化室,覆上一层保护用的带胶薄膜后存放。

二.工艺流程:

2.1SITO结构涂OC保护层:

(黄光区)

2.2SITO结构涂SiO2保护层:

2.3溅镀区工艺流程:

2.4膜厚工艺要求:

Nb2O5厚度:

(150 --250)Å (单面)

SiO2:

(150 --500)Å (双面同时镀,厚度相同)

ITO厚度:

250--850Å(厚度700到800Å时,阻值25Ω/sq; 厚度 250到350Å时,75Ω/sq)(双面同时镀,厚度相同)

Mo/Al/Mo:

一般用(500-750)/(2000-3000)/(500-750)Å,阻值<0.4 Ω/sq(双面分次镀,厚度相当)

2.5镀膜设备结构:

ITO:

上下片传送机构、准备室(进口缓冲室)、传送室、镀膜室、隔离室

MO-AKL-MO:

2.6贴合工艺流程:

ACF貼附–bonding後讓FPC&TP導通

FPCbonding–讓touchsensor與IC驅動功能連結

Flexible Printed Circuit,FPC:

又稱軟性線路板、撓性線路板,簡稱軟板或FPC,上頭有蝕刻線路,可將IC,

電容,電阻等焊接在FPC上成為驅動元件組,與touchsensor連接後,經由接受控制板輸入之驅動電壓,透過IC的作動而進行touchsensor上訊號的傳送.

OCA貼附

OCA為OpticalClearAdhesive之縮寫。

基本上就是一種高透光之雙面膠,膠體上下兩保護膜稱為離型層(ReleaseLiner)。

使用時,必須先撕下輕離型層後貼上一物體,再撕下重離型層貼另一物體。

離型的輕重(或稱離型力,ReleaseForce),為撕除離型層所需力量(單位長度下)。

OCA兩面之中,離型力較大者為重離型。

CoverLens貼合