研究生学位论文开题报告老师修改.docx

《研究生学位论文开题报告老师修改.docx》由会员分享,可在线阅读,更多相关《研究生学位论文开题报告老师修改.docx(11页珍藏版)》请在冰豆网上搜索。

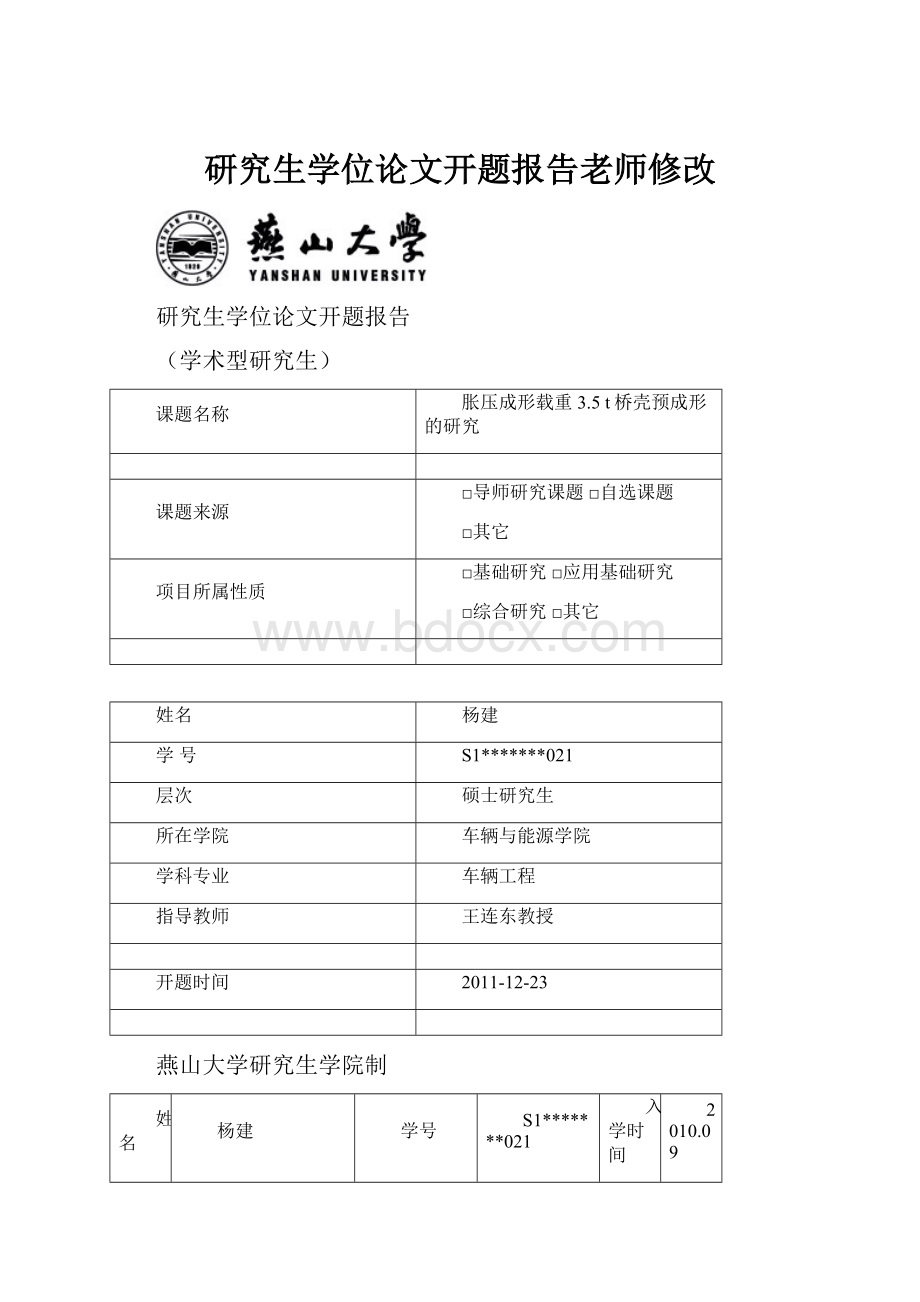

研究生学位论文开题报告老师修改

研究生学位论文开题报告

(学术型研究生)

课题名称

胀压成形载重3.5t桥壳预成形的研究

课题来源

□导师研究课题□自选课题

□其它

项目所属性质

□基础研究□应用基础研究

□综合研究□其它

姓名

杨建

学号

S1*******021

层次

硕士研究生

所在学院

车辆与能源学院

学科专业

车辆工程

指导教师

王连东教授

开题时间

2011-12-23

燕山大学研究生学院制

姓名

杨建

学号

S1*******021

入学时间

2010.09

课题名称

胀压成形载重3.5t桥壳预成形的研究

开题报告时间

2011.12.23

开题报告地点

建筑馆103

开题报告评审小组成员

姓名

职称

工作单位

组长

甄龙信

副教授

燕山大学车辆与能源学院

组

员

裴永生

副教授

燕山大学车辆与能源学院

王连东

教授

燕山大学车辆与能源学院

秘书

崔亚平

实验师

燕山大学车辆与能源学院

指导教师对开题报告的意见:

□同意进行开题答辩□不同意进行开题答辩

导师签字:

年月日

学科对开题报告的意见:

□同意进行开题答辩□不同意进行开题答辩

负责人签字:

年月日

1、立论依据

课题来源及研究的目的和意义:

本课题来源于燕山大学研究项目“汽车桥壳胀压成形新技术的研究”,针对载重3.5t卡车钢管胀压成形桥壳预成形管坯的加载方式和加载路径进行研究。

汽车车桥,也称车轴,是汽车上传递车架和车轮之间各方向的力及其力矩的部件。

桥壳是汽车上的主要零件之一,它的功用是支承并保护主减速器、差速器和半轴等,使左右驱动车轮的轴向相对位置固定;与从动桥一起,支承车架及其上各总成的重量[1]。

在动载荷条件下,要求桥壳在具有足够的强度和刚度的条件下还应力求减小桥壳的质量。

此外桥壳还应具备结构简单,制造成本低,便于保证主减速器拆装、调整、维修和保养等优点[2]。

汽车桥壳属异型截面复杂管类件,要求有较高的强度刚度,目前主要用铸造方法、冲压焊接方法制造。

冲焊具有工艺简单、材料利用率高、质量小、韧性高、弹性好、成本低的优点。

但由于冲焊过程中,材料受热,使得材料分子结构发生了变化,失去了原有的状态致使强度降低。

同时,由于在焊接过程中,不可避免地出现焊接缺陷,而焊接缺陷是影响整体强度的主要原因之一。

铸造桥壳具有刚性好、强度高、塑性变形小、易铸成等强度梁等优点,但韧性及弹性没有冲焊桥壳好。

针对形状复杂的汽车桥壳,提出钢管胀压成形工艺,胀压成形工艺是:

选择一定规格的无缝钢管,先将管坯两端部缩径,中间部分液压胀形,得到轴对称的预成形管坯,再对预成形管坯内部充液并用模具从上下、前后四个方向同时压制成形,得到异型截面的样件。

钢管胀压成形汽车桥壳的研究中,为了得到强度刚度满足其要求的成形件,最终压制成功,壁厚分布必须满足一定要求,所以,研究壁厚及其分布特性对于压制成形至关重要。

预成形管坯壁厚太薄,压制后强度刚度不能满足要求。

预成形管坯壁厚分布不合理,压制后强度刚度也难以达到要求。

管坯壁厚分布,主要取决于成形过程中的加载路径和加载方式,因此研究管坯成形过程中的加载路径和加载方式,很有必要。

目前,研究桥壳液压胀形的文献虽多,但没有给出明显合理的加载方式,不同的加载方式对汽车桥壳生产的成形性影响怎么样,尚不清楚,也没有比较好的确定加载路径的方法,本文给出了预成形管坯成形的三种加载方式和在这三种加载方式下的加载路径,通过有限元模拟对比这三种加载方式下的壁厚及其壁厚分布,最后再与生产试验相结合,给出合适形状及其壁厚分布合理的预成形管坯。

2、文献综述

国内外研究现状及分析:

管件液压成形技术是用管坯作为原材,通过对管腔内施加液体压力及在轴向施加负荷作用,使其在给定模具型腔内发生塑性变形,管壁与模具内表面贴合,从而得到所需形状零件的成形技术[3]。

液体内压可以通过液压技术,粘性介质,弹性体和聚氨酯等等来获得[4]。

国内外对液压胀形各方面的研究也越来越广泛。

液压成形受多方面的因素影响,国内外各种文献对此作了说明,下面介绍一些主要的影响因素。

2.1材料性质及其几何参数对成形过程的影响

在液压成形过程中,材料的选取也是至关重要的,如果材料达不到塑性要求可能出现胀裂,或者可能材料太硬而出现断裂等现象,因此选材既要合理又要经济。

不同材料性能对成形性有着不同的影响。

硬化指数n增大时,施加较低的内压就可以达到同等的成形高度,壁厚分布更均匀,并且能够获得更大的膨胀量。

苑世剑研究了变径管内高压成形送料区壁厚分布规律,研究表明,送料区两端壁厚差受送料区初始长度、摩擦系数及内压的影响,随着送料区初始长度、摩擦系数和内压的增加,送料区两端壁厚差会越来越大,即靠近送料区外端点的壁厚增加会更加明显。

因此保证内高压成形得到的变径管送料区壁厚增加不明显的措施是:

尽量减小送料区初始长度、减少摩擦,选择较低的成形内压[5]。

2.2摩擦系数对成形过程影响

摩擦力对内高压成形过程有着至关重要的影响。

管坯与成形模腔有较大面积接触,且随内压力的加大,管坯与模腔之间的压力越来越大,使管坯两端材料很难流入。

这样不但使中间胀形部分变薄、易胀裂、废品率高,而且需要两端的轴向力更大,即需要更高吨位的压力机才能进行胀形,增加了生产成本。

减小摩擦力改善润滑环境不仅可以提高产品质量,降低成形时所需的轴向力,还可以降低模具的磨损,延长模具使用寿命。

为减小摩擦,管坯外表面及成形模腔要尽可能光滑,应在管坯和模腔之间添加合适的润滑剂【6】。

苑文婧等人研究了变径管内高压成形的厚度分界圆,研究表明:

随着摩擦系数、管端轴向应力与内压之比、送料区相对长度的增加,壁厚不变的厚度分界圆距离管端越来越近,即膨胀区壁厚减薄区域是越来越大的;而随着管坯相对壁厚的增加,壁厚不变的厚度分界圆距离管端越来越远,即膨胀区壁厚减薄区域是越来越小的[7]。

2.3内压力及轴向进给量的匹配关系对成形性能的影响

当实际生产中轴向推力大小变化不容易控制时,为了方便实际生产,可以选择液压力和轴向进给量作为内高压成形过程中的控制变量。

加载路径对管材液压胀形过程及零件质量等有较大的影响。

加载路径是指液压胀形时内压力P与管端的轴向载荷F或轴向位移S的关系曲线【8】。

内压力使管材的胀形区外径增大,壁厚减薄;而轴向载荷使材料向成形区流动,减缓壁厚减薄。

当内压力加载过快,则会出现破裂缺陷;反之会出现屈曲和起皱缺陷。

故内压力和轴向载荷的合理匹配是影响管材成形性能的关键因素。

合理的加载路径不仅可以提高管材的成形能力(如使管材的壁厚分布均匀、胀形高度大、材料贴模性好),还可以提高成形管件的质量和降低对成形设备的要求。

所以,研究管材液压胀形的加载路径具有理论意义及实用价值,目前成为了研究热点【9】。

Mori等人通过对纯铝管材的有限元模拟及实验研究,比较了单调增加内压力加载方式与脉冲型加载方式下管材成形的模拟和实验结果,证明脉冲型加载方式可以有效地抑制或消除内高压成形过程中管材的破裂和起皱【10】。

Hama等人用有限元模拟方法证明,脉冲型液压加载方式对管材内高压成形的影响规律类似于摩擦系数的降低。

因此,寻找合理的加载方式,比较重要【11】。

田仲可开展了薄壁管无模内高压成形的研究,指出在轴压偏高而内压相对偏低的情况下,降低内压的增长率有助于抑制皱纹的发展【12】。

李洪洋等人就大变形量台阶轴和方截面空心轻体件的内高压成形进行实验研究【13】。

Jae-bongYang用Pam-stamp有限元软件模拟汽车转向拉杆预弯曲、液压成形的全过程、指出绕弯半径、芯棒等对管弯曲质量影响明显【14】。

KristofferTrana用显示有限元软件Ls-2Dyna模拟轿车A柱的预弯曲、预冲压和液压成形全过程,仿真结果与试验比较表明,要获得更准确的管件液压成形,仿真结果必须考虑预成形的影响,并指出芯棒是影响弯曲质量的重要因素。

吕簌,孙政元研究了薄壁管料自由胀形的最佳加载路径,在管料的液压胀形过程中,为了得到较大的胀形比,需要同时施加一定的轴向压力,这种轴向压力和内压的函数关系构成了加载路径[15]。

液压胀形方面的研究文章很多,有关汽车桥壳方面的研究文献也比较多。

雷丽萍,陈森灿,

研究了汽车后桥壳的液压胀形工艺及模具设计,对汽车后轿壳的液压胀形工艺的进一步完善和发展提供了一定的基础[16]。

最后,还推测了液压胀形这种新型的工艺方法和发展方向。

马伟众介绍了汽车桥壳零件加工制造方法,指出液压胀形桥壳比冲压焊接桥壳强度更高[17]。

燕山大学王连东教授等人对液压胀形桥壳成形极限、加载路径做了系统的理论分析,数值模拟和实验研究[18,19,20,21]。

绘制出液体胀形压力与管坯压缩量不同的匹配关系时的胀形极限图。

总结:

基于上面的一些文献分析和研究,用液压成形做汽车桥壳,是可行的,并且课题组已经试制成功0.75t汽车桥壳,在前人已经做成功的基础上继续进行,所以本实验具有必要性和可行性。

3、研究内容及方案

(1)学术构想与思路、主要研究内容、拟解决的关键问题及预期目标

1.学术构想与思路

用有限元软件ABAQUS模拟管坯一次缩径、二次缩径、胀形,确定缩颈工艺。

然后在液压机上进行实验,得到预成形样件,对样件外形和壁厚进行分析。

最后,通过实验与模拟的对比,得到比较合理的工艺流程,确定比较好的加载方式和加载路径,验证模拟正确性。

2.研究内容

a.确定预成形管坯缩径工艺。

b.确定加载路径:

用液压胀形方法制造汽车桥壳类制件,胀形量大,加载路径对成形过程至关重要。

加载路径合适,则对中间部分补料较多,胀形处壁厚减薄量小,壁厚分布较为均匀;否则有可能出现使胀裂部分过薄,甚至出现胀裂、褶皱、屈曲等缺陷。

c.研究加载方式对液压胀形管坯成形性的影响。

3.解决的关键科学问题

a.确定最佳的加载方式。

b.确定最佳加载路径。

4.预期目标

目标是:

得到壁厚分布合理的预成形管坯。

(2)拟采取的研究方法、技术路线、实施方案及可行性分析

1.研究方法

a.用三维建模软件UG建立管坯和模具的几何模型。

b.用ABAQUS进行缩径、胀形、模拟,寻找合理加载方式,控制轴向进给和内部压力,以便得到成形效果和壁厚分布较为理想的桥壳。

c.用无缝钢管液压胀形做3.5t汽车桥壳试验,与仿真结果对比,验证模拟正确性。

2.技术路线

3.实施方案

a.预成形管坯进行一次、二次缩径模拟。

b.确定缩颈工艺。

c.一次胀形、二次胀形模拟。

d.确定胀形工艺

e.缩颈、胀形的工艺实验。

分析钢管胀压成形工艺过程、成形原理,并通过工艺试验予以修正与完善。

4.可行性分析

a.理论方面,已经阅读国内外各种与课题相关的文献,有一定理论知识,有理论基础。

b.软件模拟方面,通过前期准备和学习,现在,已经能够运用有限元分析软件ABAQUS进行缩颈、一次胀形、二次胀形,压制成形的数值模拟。

c.实验方面,已经和生产厂家建立合作关系,能够进行相关实验,为课题研究提供了可行性。

(3)课题的创新点

研究加载方式对液压胀形的影响。

4、研究基础

(1)前期准备工作

a.理论准备:

查阅文献,学习汽车桥壳及其相关方面的知识;学习金属塑性成形机理,流动规律,有限元相关知识等。

b.学习软件:

学习UG三维建模软件,为分析作准备,学习ABAQUS分析软件,为分析模拟作准备。

c.阅读文献:

查询与自己研究课题密切相关的文献,通过查阅比对,找到自己研究课题实施的方向和目标。

(2)研究条件和实验条件

课题组具有完善的研究条件,有必要的计算机和CAD、CAE软件。

与桥壳生产厂家合作,为试验提供了保障。

5、可能遇到的问题及对策

(1)研究过程中可能遇到的问题、困难

1.理想的成形路径难以摸索,需要时间和精力大。

2.理论与实验的差距,模拟和实验结果存在分歧。

3.自我知识和经验的欠缺,对问题的分析和判断有一定局限和误差。

(2)拟采取的措施

1.通过ABAQUS有限元软件模拟,寻找合理加载路径和加载方式,选取较为合适的。

2.需要对比,分析模拟和实验结果存在分歧的原因,找出所在,进行修改验证。

3.学习相关理论知识,查阅相关文献,询问老师,向同学学习等等弥补相关缺陷。

6、进度安排

序号

阶段及内容

起讫日期

阶段成果形式

1.

2.

3.

4.

5.

6.

学习三维建模软件UG、CATIA,有限元仿真软件ANSYS和ABAQUS等。

阅读文献

进行缩径、胀形仿真模拟,寻找合理加载方式和加载路径

到厂实习,完成与课题相关的试验

总结以往成果

查阅文献资料,向老师、同学学习,写毕业论文。

2011.3-2011.9

2011.9-2011.11

2011.11-2012.3

2012.3-2012.9

2012.9-2012.12

2013.1-2013.6

学习报告

学习报告

学习报告

实验报告

发表论文

毕业论文

7、主要参考文献

序号

文献目录(作者、题目、刊物名、出版时间、页次)

1

陈家瑞.汽车构造第二版.机械工业出版社,2001,北京.

2

刘唯信.汽车车桥设计.北京,清华大学出版社,2004.

3

杨兵,张卫刚,林忠钦等.管件液压成型技术在汽车制造中的应用研究[J].机械设与研究.2004,20(5):

65—67.

4

A.Alaswad,A.G.Olabi,K.Y.BenyounisIntegrationofFiniteElementAnalysisandDesignofExperimentstoAnalysethegeometricalFactorsinBi-layeredTubeHydro-forming.MaterialsandDesign.

5

苑世剑,苑文婧,王小松.变径管内高压成形送料区壁厚分布规律.哈尔滨工业大学.材料科学与工程学院.哈尔滨.150001.

6

张永,吴利斌,曲辉.内高压成形技术及主要影响因素的分析.内蒙古农业大学.机电工程学院,呼和浩特.

7

苑文婧,王小松,苑世剑.变径管内高压成形的厚度分界圆.

8

杨兵,张卫刚,林忠钦.一种管件液压成形加载路径的设计方法[J].上海交通大学学报,2006,40(6):

8932897

9

吴丛强,杨连发,何玉林,毛献昌,陈奉军.加载路径对液压胀形管材成形性能的影响.桂林电子科技大学机电工程学院.

10

王全先,王存源.大螺距螺旋表面零件楔横轧孔型设计[J].锻压技术,2000,25(3):

39241.

11

刘晋平,王宝雨,张康生,等.辊式楔横轧楔入轧制几何分析[J].塑性工程学报,2001,8

(1):

55258.

12

田仲可.薄壁管无模内高压成形的实验研究与数值模拟[J].青岛科技大学学报,2005,26(3):

242-245.

13

李洪洋,苑世剑,王小松,等.轴向补料量对内高压成形空心三台阶轴影响的实验研究[J].清华大学学报,2005,45(5):

597-600,605.

14

Jae-bongYang,ByUngheeJeon,Soo2IkOh.Thetubebendingtechnologyofahydro-formingprocessforanautomotivepart[J].2001,111:

175~181.

15

KristofferTrana.Finiteelementsimulationofthetubehydro-forming.process-bending,performingandhydro-forming[J].2002,127:

401~408.

16

雷丽萍,陈森灿.汽车后桥壳的液压胀形工艺及模具设计.清华大学机械系.

17

马伟众.汽车桥壳零件制造加工方法.杭州市汽车技工学校.浙江杭州.

18

王连东,梁辰等.液压胀形汽车桥壳成形理论及其试验研究[J].农业机械学报,2003,34

(1):

124~126,138

19

王连东,张涛,等.确定汽车桥壳液压胀形极限成形系数的初探[J].燕山大学学报,2001,25(3):

202~208

20

崔亚平,王连东,高鹏飞.液压胀形汽车桥壳的强度分析[J].汽车工程,2006,28(7):

692-695

21

王连东,程文冬,梁晨,等.汽车桥壳液压胀形极限成形系数及胀裂判据.机械工程学报.2007,43(5),210~213

8、开题报告答辩记录

记录人签字:

年月日

9、开题报告评审意见

评审小组对开题报告的意见:

□开题报告答辩通过□开题报告答辩不通过

评审小组成员签字:

组长签字:

年月日

学院审核意见:

负责人签字:

年月日