93309作业规程.docx

《93309作业规程.docx》由会员分享,可在线阅读,更多相关《93309作业规程.docx(45页珍藏版)》请在冰豆网上搜索。

93309作业规程

第一章工作面概况

一、工作面位置:

1、井上位置:

寺河村西南1200米。

2、井下位置:

该面东为93101巷、93103巷,南为93311工作面,西为矿界,北为93307工作面。

3、回采对地面设施的影响:

经调查前井沟村已无人居住,回采对地面无影响。

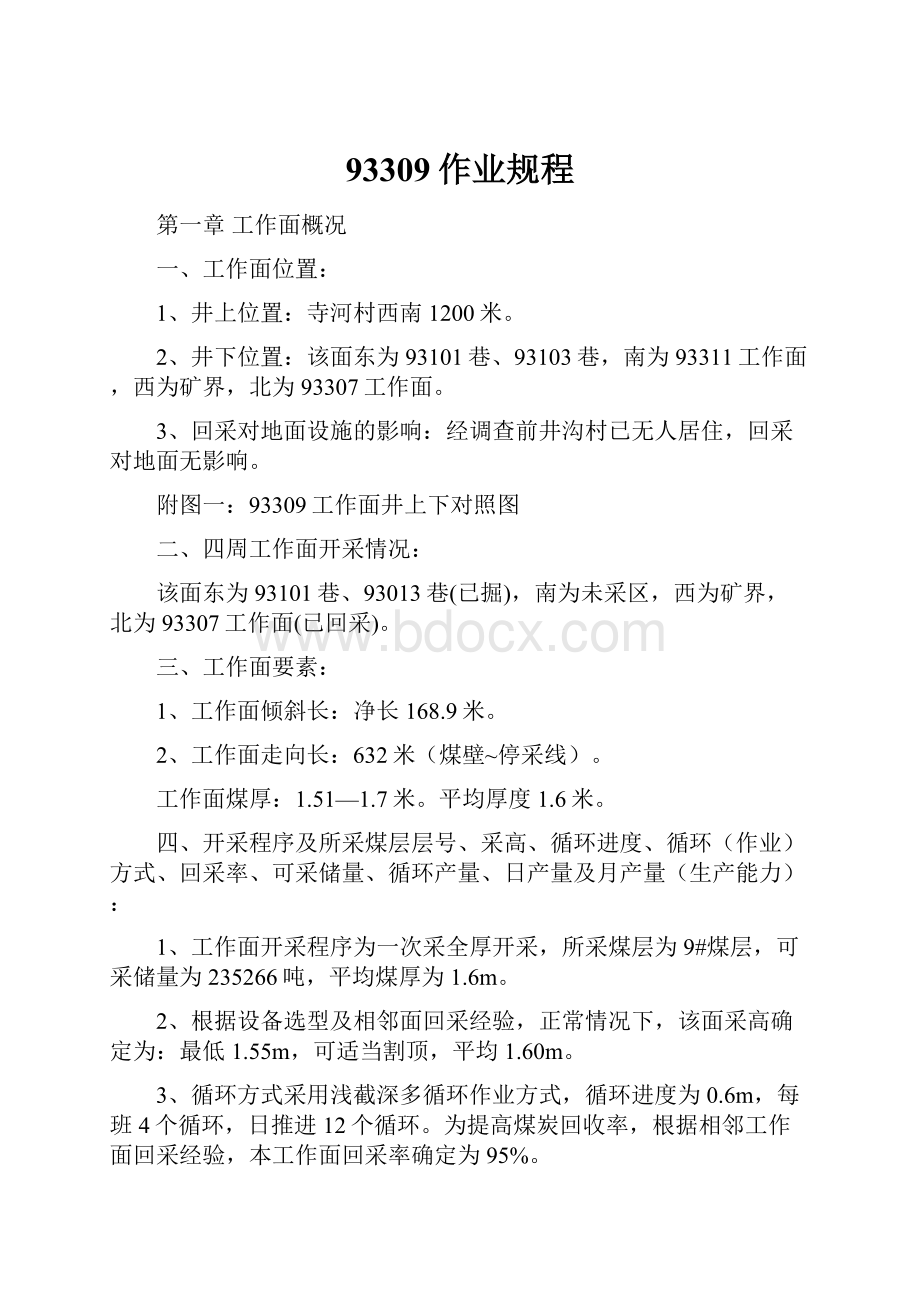

附图一:

93309工作面井上下对照图

二、四周工作面开采情况:

该面东为93101巷、93013巷(已掘),南为未采区,西为矿界,北为93307工作面(已回采)。

三、工作面要素:

1、工作面倾斜长:

净长168.9米。

2、工作面走向长:

632米(煤壁~停采线)。

工作面煤厚:

1.51—1.7米。

平均厚度1.6米。

四、开采程序及所采煤层层号、采高、循环进度、循环(作业)方式、回采率、可采储量、循环产量、日产量及月产量(生产能力):

1、工作面开采程序为一次采全厚开采,所采煤层为9#煤层,可采储量为235266吨,平均煤厚为1.6m。

2、根据设备选型及相邻面回采经验,正常情况下,该面采高确定为:

最低1.55m,可适当割顶,平均1.60m。

3、循环方式采用浅截深多循环作业方式,循环进度为0.6m,每班4个循环,日推进12个循环。

为提高煤炭回收率,根据相邻工作面回采经验,本工作面回采率确定为95%。

4、循环产量:

Q=L×B×H×D×C=168.9×0.6×1.6×1.45×95%≈223.3(吨)

式中:

Q——循环产量吨

L——净长度m

B——循环进度取0.6m

H——平均采高取1.6m

D——煤体容高取1.45吨/m3

C——回采率取95%

5、日产量:

A=Q×N=223.3×12≈2679.6(吨)

式中:

A——日产量吨

N——日循环个数12个

6、月产量(生产能力):

B=A×M×E=2679.6×30×95%=76368.6(吨)

式中:

A——日产量吨

M——月生产天数取30天

E——月正规循环率根据相邻工作面回采经验取95%

插图一:

93309工作面示意图

第二章地质及水文情况

一、盖山厚度:

工作面盖山厚度:

544m~593m。

二、煤层构造特征:

本工作面煤层发育基本稳定,巷道揭露的煤层厚度在1.51—1.70米之间,平均1.6米,另根据相领工作面揭露情况分析,工作面中部煤层厚度变化较大,局部地段煤层厚度变薄,厚度在1.2米左右。

煤体容重1.45吨/m3。

煤质指标:

水分Mad:

2.079%灰分Ad:

19.72%挥发分Vdaf:

6.93%

发热量Qgr.ad:

34.65Mj/Kg硫分St.d:

2.38%工业牌号:

WY

三、顶板岩石构造特征:

老顶:

细砂岩厚5.3米灰色,以石英为主,显波壮层理。

直接顶:

粉砂岩厚3.93米黑灰色,质密,具水平层理及缓波壮层理,局部地段相变为石灰岩。

伪顶:

无

四、底版岩石构造特征:

直接底:

细砂岩厚2.45米黑灰色,显波壮层理,局部地段相变为石灰岩。

老底:

粉砂岩厚5.09米黑灰色,水平层理。

五、地质构造情况:

本工作面煤层构造简单。

六、煤层厚度:

该面煤厚1.51~1.70m,一般(平均)1.6m左右。

七、水文情况:

本工作面地质水文情况条件简单,主要涌水来源为上覆岩层裂隙水,因上部3#煤为小窑破坏区,在工作面形成后进行探放水工作,结合物探报告综合分析;上部3#煤层无大面积回采,但不排除局部地段就无积水,所以回采过程中要及时观察,尤其在初采期间,要随时注意涌水量的变化情况,发现异常及时汇报,以便采取相应措施。

预计该面最大涌水量约80m3/h,正常涌水量20m3/h左右。

在回采前队组要安装一套扬程不小于80米,排水量不小于80m3/h的排水设备。

八、其它:

该面煤尘无爆炸性,无自燃性,瓦斯绝对涌出量为18m3/min,无突出危险倾向性,无冲击地压危险,地温为14—18℃,地压为6.1—8.8MPa

附图二93309工作面煤层底板等高线实测图构造素描图

附图三93309工作面进风巷地质剖面图

附图四93309工作面回风巷地质剖面图

附图五93309工作面煤层结构图

附图六93309工作面煤层底板岩性综合柱状图

第三章采煤方法及巷道布置

一、采煤方法:

本工作面采用走向长壁、一次性采全厚、全部垮落法综合机械化采煤。

二、巷道布置

该面采用一面两巷的布置方式。

93217巷与93101巷、93103巷连接,解决工作面运煤及进风问题;93218巷通过93101巷、93103巷风桥与93102巷相连,解决工作面回风、运料及设备运输问题。

主要巷道技术特征详见下表:

名称

特征

93217巷

93128巷

切眼

皮带机

头硐室

中间段

采煤机

组装硐室

机头到组

装硐室段

毛断面(m2)

8.8

7.92

7.92

16.72

13.42

净断面(m2)

7.98

7.14

7.14

15.54

12.39

支护形式

锚杆钢带联合支护(局部顶板破碎段挂金属网)

三、回采工艺:

中间段:

割煤→移架→移刮板运输机→清煤

机头(尾)段:

割煤→移刮板运输机机头(尾)→清煤→移端头架

四、主要工序介绍:

1、(装、运)煤:

使用MG250/600—AWD型采煤机,采用端部斜切进刀,双向穿梭的割煤方式,往返一次为两个循环,即采煤机从工作面机头(尾)向机尾(头)沿弯曲段溜子行走30m左右,待采煤机完全进入直线段,前后滚筒全部切入煤壁达到0.6m时,移过机头(尾),采煤机返回割三角煤,割透后采煤机再反向牵引开始正式割煤,到达机尾(头)后,再进行下一个循环。

采煤机在割煤过程中同时进行装煤,经工作面刮板运输机(SGB-730/400型)运至进风巷转载机上皮带运输机(DSP-1063/1000)上地沟溜到93103巷皮带入三号煤仓。

2、移架:

割过煤后距采煤机后滚筒6~9m开始正常移架。

如遇顶板破碎或煤壁有片帮时必须进行超前移架、带压移架、间隔移架或及时(停机)移架。

当移架速度跟不上采煤机的牵引速度时,可隔一架移一架,但距采煤机最大不超过30m,否则必须停止割煤进行移架。

3、移刮板运输机:

移刮板运输机时,要在运输机正常运转的情况下进行,但移机头、机尾时必须停机闭锁进行。

移刮板运输机距采煤机后滚筒距离不小于12m,最大不超过30m,同时要保持运输机的弯曲长度不小于15m,严禁出现急弯,移过的刮板运输机要达到平、直、稳的要求。

4、清煤:

移过刮板运输机后开始清理浮煤,将浮煤清理至刮板运输机上,矸石全部清至落山。

插表一:

93309工作面主要机电设备技术参数表

插图二:

采煤机进刀方式示意图

插表一:

93309工作面主要机电设备技术参数表

MG250/600-AWD型采煤机:

项目

技术参数

项目

技术参数

采高范围(m)

1.4--2.9

机面高度(mm)

1080

适用倾角(度)

≤18

下切深度(mm)

163

截深(mm)

630

供电电压(V)

1140

最大采高(mm)

2897

截割功率(KW)

2×250

两摇臂回转中心距(mm)

5800

配套滚筒直径(mm)

1400

喷雾方式

内、外

冷却方式

水冷

SGB--730/400型刮板运输机:

项目

参数

项目

参数

输送量

700t/h

刮板链型式

边双链

刮板链速度

1.14m/s

链环规格

Ø26mm×92mm

电机功率

2×200KW

链环中心距

550mm

减速器型号

16JS-2000P

中部槽型式

整体铸焊封底溜槽

减速器传动比

1:

87.635

中部槽规格

1500×680×290mm3

中部槽间连接形式

链造长环

牵引方式

无链牵引

WRB--200/31.5型乳化液泵:

序号

名称

参数

序号

名称

参数

1

进口压力

常压

10

曲轴转速

561r/min

2

公称压力

31.5MPa

11

电机转速

1480r/min

3

公称流量

200L/min

12

电机功率

125KW

4

柱塞直径

50mm

13

工作液

乳化液

5

柱塞行程

66mm

14

总重量

2.6t

6

外形尺寸

2300×980×1040mm3

7

安全阀出厂调定压力

34.7--36.8MPa

8

卸载阀出厂调定压力

31.5MPa

9

卸载阀恢复工作压力

卸载阀调定压力的80--90%

DSP--1063/1000型皮带:

序号

名称

参数

序号

名称

参数

1

输送能力

630-800t/h

11

张紧电机功率

4KW

2

皮带速度

1.88-2.5m/s

12

张紧电机电压

660/1140V

3

带宽

1000mm

13

最大张紧绳速

9.104m/m

4

储带长度

50--100m

14

卷带电机功率

4KW

5

H架高度

1000mm

15

卷带电机电压

660/1140V

6

H架宽度

1600mm

16

卷带绳速

0.42转/m

7

电机功率

125KM

17

机头调高架长

27m

8

供电电压

660/1140V

18

机头外形尺寸

4183×2495

×1665mm2

9

转速

1480rpm

19

机尾外形尺寸

16280×1620

×676mm2

10

传动滚筒直径

630mm

SZB---764/132型转载机

项目

参数

项目

参数

机头高度

1629mm

电机功率

132KW

机头最大宽度

2083mm

电机型号

YBYa--132

总长度

29.2m

供电电压

600/1140V

输送量

700t/h

减速器型式

圆锥圆柱齿轮三级

皮带可伸缩长度

11.44m

传动比

1:

21.11

液压支架:

项目

单位

ZZ4000--1.2/2.3

ZZ4000--0.9/2.1

ZZ3600--1.3/2.5

初撑力

千牛

3516

3516

工作阻力

千牛

4000

3600

支护高度

米

1.2--2.3

0.9--2.1

1.3--2.5

支护面积

平方米

6.62

6.62

支护强度

兆帕

0.54

0.54

底板比压

兆帕

1.2

1.2

中心距

米

1.5

1.5

泵站压力

兆帕

28

28

移架步距

米

0.6

0.6

操作方式

领架操作

领架操作

端面距

毫米

340

第四章顶板管理

一、工作面支架布置形式及支架说明书:

1、工作面支架布置形式:

本工作面使用ZZ4000--1.2/2.3型、ZZ4000--0.9/2.1型及ZZ3600--1.3/2.5型三种支撑掩护式液压支架,共铺设114架。

其中1#、114#架为ZZ3600--1.3/2.5型;中间架2#--77#架为ZZ4000--1.2/2.3型;78#---113#架为ZZ4000--0.9/2.1型。

1#、2#、113#、114#架可滞后中间架600mm。

所有中间架最大控顶距为5.355m,最大控顶距为4.755m。

2、支架说明书:

支架说明书详见:

插表一。

3、工作面支护设计计算(均按8倍采高进行计算):

3.1、支护强度验算:

3.1.1、中间架(ZZ4000-1.2/2.3型、ZZ4000-0.9/2.1型):

a、工作面上覆岩层所需支护强度为:

P1=8Mrg=8×1.6×2.53×9.8≈317.36(KN/m2)

b、中间架达到额定工作阻力时的支护强度为:

P=F/S=F/(L×H)=4000/(4.755×1.5)≈1261.83(KN/m2)

经比较:

P>P1

3.1.2、前端头架〔ZZ3600--1.3/2.5型〕:

P2=8Mrg=8×2.1×2.53×9.8≈448.15(KN/m2)<504(KN/m2)

3.1.3后端头架〔ZZ3600-1.3/2.5型、ZY-1.3/2.5(改)型〕:

P3=8M′rg=8×2.1×2.53×9.8≈448.15(KN/m2)<504(KN/M2)

式中:

P——中间架达到额定工作阻力时的支护强度KN/m2

P1——中间架上覆岩层所需支护强度KN/m2

P2——前端头架上覆岩层所需支护强度KN/m2

P3——后端头架上覆岩层所需支护强度KN/m2

M——中间架及前端头架支护强度计算采高取进风巷净高1.6m

M′——后端头架支护强度计算采高取回风巷净高2.1m

r——岩石容重取2.53吨/m3

F——工作面中间架额定工作阻力KN

S——工作面中间架最小控顶距时的护顶面积m2

L——工作面中间架最小控顶距m

H——支架中心距取1.5m

注:

504KN/m2为ZZ3600-1.3/2.5型支架设计支护强度。

3.2、工作阻力验算:

3.2.1、中间架(ZZ4000-1.2/2.3型、ZZ4000-0.9/2.1型):

F1=8MrS1g=8×1.6×2.53×(4.755×1.5)×9.8≈2263.59(KN)<4000(KN)

3.2.2、前端头架〔ZZ3600-13/25型〕:

F2=8MrS2g=8×2.1×2.53×(4.775×1.5)×9.8≈2970.97(KN)<3600(KN)

3.2.3、后端头架〔ZZ3600-1.3/2.5型〕:

F3=8MrS3g=8×2.1×2.53×(4.755×1.5)×9.8≈2970.97(KN)<3600(KN)

式中:

F1——工作面中间架上覆岩层所需工作阻力KN

F2——前端头架上覆岩层所需工作阻力KN

F3——后端头架上覆岩层所需工作阻力KN

S1——中间架最小控顶距时的护顶面积m2

S2——前端头架的设计支护面积m2

S3——后端头架的设计支护面积m2

M、M′、r同支护强度计算式中含义

注:

4000KN为ZZ4000-1.2/2.3型、ZZ4000-0.9/2.1型支架的额定工作阻力,3600KN为ZY-1.3/2.5型支架的额定工作阻力。

3.3、初撑力验算:

根据工作面顶板岩性及相邻工作面回采经验,为使相邻支架错差不超过顶梁高的2/3,从而达到整体支护要求,支护顶板所需初撑力取不低于采煤安全质量标准化标准规定值(30MPa)的80%,即30MPa×80%=24MPa。

F初=4×[(πD2)÷4]×24×106=4×[(3.14×0.22)÷4]×24×106

=3014.4(KN)<3053KN<3077.2KN<3516KN

式中:

D——工作面所用三种支架立柱油缸直径

注:

3053KN为ZZ3600-1.3/2.5型支架的额定初力,3516KN为ZZ4000-1.2/2.3型及ZZ4000-10.9/2.1型支架的额定初撑力。

通过以上验算,本工作面所选型支架能满足支护要求。

二、机头、机尾及进、回风巷超前支护布置情况:

1、端头支护:

1.1、机头、机尾采用端头架与单体柱相结合的方式进行支护。

1.2、当机头、机尾端头架与煤柱间距大于0.9m时,在此处离开支架50~200mm打一行单体柱(影响行人的那根柱可不打,但必须架设木料控顶),该处距离每增大900mm,增打一行单体柱,所打单体柱柱距不大于800mm(当该处距离大于2.5m时,届时另写补充措施);当机头、机尾端头架距相领支架间距大于0.5m时须打柱或架设木料控顶。

1.3、在前后端头切顶线处各打一排切顶密集柱,柱距不大于300mm,密集柱位置与机头、机尾端头架后立柱打齐,允许有±200mm的偏差。

每次放顶(步距0.6m),将密集柱前移过后,再移端头架。

2、进、回风巷超前支护:

进、回风巷均超前煤壁10m支设双排戴帽点柱,10m~20m支设单排戴帽点柱。

进风巷:

长排超前柱支设于工作面侧,短排超前柱支设于煤柱侧,进风巷所打单体柱要离开设备50mm及其以上;回风巷:

长排超前柱支设于工作面侧,短排超前支设于煤柱侧(回风巷长、短排超前柱支设可根据现场两帮压力及人行道畅通情况进行调整),回风巷超前柱距两帮800mm(现场可根据实情进行适当调整)。

所打戴帽点柱间距均不超过800mm,允许有±50mm的偏差。

3、对主要支护材料的要求:

3.1、工作面所用单体柱型号、规格、质量及性能要求:

3.1.1、该面使用DW--22型、DW--25型、DW--28型单体液压支柱(柱径均为100mm)。

3.1.2、在用单体柱必须完好,不漏液,不自动卸载,无外观缺损,三用阀符合要求。

3.1.3、单体柱供液压力为泵站压力,初撑力不低于90KN。

3.2、在回风巷距工作面煤壁50~80m范围内要备有木板料(规格:

∮160mm,长1.6m、2m,开一平面)各20根;柱帽(规格:

250mm×200mm×150mm)100~200块;单体柱(规格:

DW-22型、DW-25型、DW-28型)各15根,由验收员进行管理,必须保证数量充足,质量完好,否则要通知队值班进行补充。

3.3、工作面所打柱防倒绳可使用8#铁丝(或其它可靠的绳)。

3.4、所有支护材料在不影响使用、确保安全时,可依实际情况及材料使用相关规定进行复用,否则必须更换。

插图三:

工作面、机头机尾及进回风巷超前支架布置平面示意图

插图四:

工作面最大最小控顶距剖面示意图

三、初次来压、周期来压及初次放顶、末次放顶的支护形式及措施:

1、初次来压和初次放顶时支护形式不变,具体详见初采初放措施。

2、周期来压时支护形式不变,此时要加强顶帮管理,保证支护质量。

当顶板压力大、顶板破碎、片帮大时要采取超前移架或在支架上架设板料加强顶帮支护管理。

3、末次放顶时另写措施。

四、工作面过断层、顶压、老空等破碎顶板区段的支架布置形式及措施:

1、工作面过断层、顶压、老空等破碎顶板区及由K4石灰岩不稳定而造成的顶板破碎区时,支架布置形式不变,但要及时超前移架管理顶板,必要时在煤帮挑棚或采取在支架上架设板料等措施进行维护。

2、生产过程中过断层时,要加强顶帮管理,工作面支架要升紧,顶梁升平,接顶严密,支架均匀。

地测科要加强构造的观测及预测预报工作。

过落差小于0.4m的断层时,采取调整采高的方法通过;落差较大时,采用风钻打眼爆破通过,严禁机组强行硬割,及时另写补充措施。

3、工作面总体构造简单,对回采影响不大,如回采中有影响时,队及时组织制定专项措施。

4、根据相邻工作面回采经验,工作面经常出现顶板下栽、煤层变薄等情况,现场可采取调整采高的方法通过,如落差较大或岩石坚硬不能正常回采时,可采取风钻打眼爆破挑顶法通过。

五、采空区处理方法:

1、采用全部垮落法。

2、当两端头落山垮落不充分(悬顶面积>2×5m2)时,采取回取两巷顶板锚杆托盘、钢带措施,确保落山充分垮落。

2.1、随着回采推进,在锚杆托盘、钢带上支架顶梁前(提前1~3m)由各生产班端头工负责回取工作,回取时人工用套管拆卸(人员站在加工的平凳上,且必须放置稳固),螺丝锈蚀严重或变形较大拆卸困难时可不回取。

2.2、人员作业时首先要查处顶帮隐患,拆卸螺丝钢带、架设板料时不少于4人一起协同作业,必须由专人观帮观顶,发现异常必须立即停止作业,进行处理,确保安全后方可进行施工。

进风巷拆卸及架设棚梁时,必须将刮板运输机、转载机停机闭锁,开关打至零位并挂牌。

2.4、回取的钢带、托盘及螺帽必须放到指定地点,码放整齐并挂标志牌。

回取钢带后,端头架距煤柱侧距离较大时可架设道木或板料控顶。

2.5、两巷顶板离层、破碎严重区段以及巷道顶板有明显下沉区段严禁回取。

3、如采取以上措施后,落山顶板垮落仍不充分(悬顶面积>2×5m2)时,执行强制放顶措施。

3.1、在两巷顶板距煤柱侧约0.3m每隔2~4m平行工作面打一组眼,每组眼最多不超过4个(端头架距煤柱侧间距较小时,可打两排眼每排1~2个、排距0.4~0.6m;间距较大时打一排眼3~4个),眼距0.4~0.8m,眼深为0.8~1.8m,眼深、眼距眼数可根据现场顶板稳定及间距情况适当调整。

3.2、当炮眼进入端头架前立柱以里(采空区侧)300mm~1.0m时开始进行强制放顶。

3.3、爆破前,端头切顶柱可外移到端头架前立柱向外300mm处。

3.4、爆破后,如顶板仍不能充分垮落,可将眼间排距加密。

3.5、执行强制放顶效果良好时,可不回取托盘、钢带。

3.6、端头强制放顶炮眼布置示意图及爆破说明书:

六、顶板支护质量监测:

1、工作面内圆图仪、压力表的安设、检查记录和动态分析要求:

1.1、在工作面两端头1#、31#、57#、73#、114#和中部架安设一组圆图仪,进行矿压观测;在工作面所有支架上都安设一组微表,监测、指导支护操作。

圆图仪、压力表管路均安设于支架对角立柱上。

1.2、每日由安全质量验收员负责圆图仪记录纸的收集、微表读数及两巷超前柱初撑力值的检查、记录。

1.3、技术员负责原始记录的收集整理和初步分析,根据结果初步指导支护操作。

并定期把原始记录送交生产科,由生产科技术人员作出系统分析,生产队组根据结果,结合现场具体指导监测支护操作。

1.4、本工作面所用支架设计泵站压力均为28MPa,为满足支护要求,故泵站压力规定为不低于28MPa。

2、两巷顶板离层仪的安设、监测、记录和分析要求:

2.1、在进、回风巷每隔30~50m处顶板正中安设有一组顶板离层仪,对巷道顶板的稳定性和锚杆支护效果进行监测。

2.2、生产队组由安全质量验收员负责距工作面100m范围内的顶板离层仪的日常观测和记录,观测记录数据必须记录在监测牌板上。

2.3、生产队组设顶板离层仪记录台帐,对每日的观测数据进行记录、整理、初步分析,并定时上报生产科。

2.4、生产科根据记录结果及现场情况进行动态分析,生产队组根据分析结果进行超前支护及两巷维护工作。

第五章通风、防尘、运输、供电、供水及排水系统

一、通风、防尘系统:

1、通风系统:

1.1、通风线路:

新鲜风流:

副立井(主斜井)→井底车场→西轨道大巷(西胶带运输巷--进风暗斜井)→93101巷/93103巷→93217巷→工作面

乏风风流:

工作面→93218巷→93102巷→回风暗立井→西二回风大巷→1#风井→地面

1.2、所需风量计算:

1.2.1、按工作面的温度进行计算:

Q采=60×V×S×K采

=60×0.9×6.528×1.2≈423.01(m3/min)

式中:

Q采——工作面配风量m3/min

V——工作面风速m/s;按工作面温度在18—20OC之间选取0.9m/s

S——工作面净断面积m2按下式计算:

S=[(L大+L小)/2]×H×K面

=[(5.4+4.8)/2]×1.60×0.8

=6.528(m2)

L大-------工作面最大控顶距,5.4m

L小--------工作面最小控顶距,4.8m

K面---------工作面有效断面系数,取0.8

H-------工作面平均采高,1.60m

K采---------通风系数取1.2

1.2.2、按工作面绝对瓦斯涌出量进行计算:

根