上料机液压系统课程设计.docx

《上料机液压系统课程设计.docx》由会员分享,可在线阅读,更多相关《上料机液压系统课程设计.docx(16页珍藏版)》请在冰豆网上搜索。

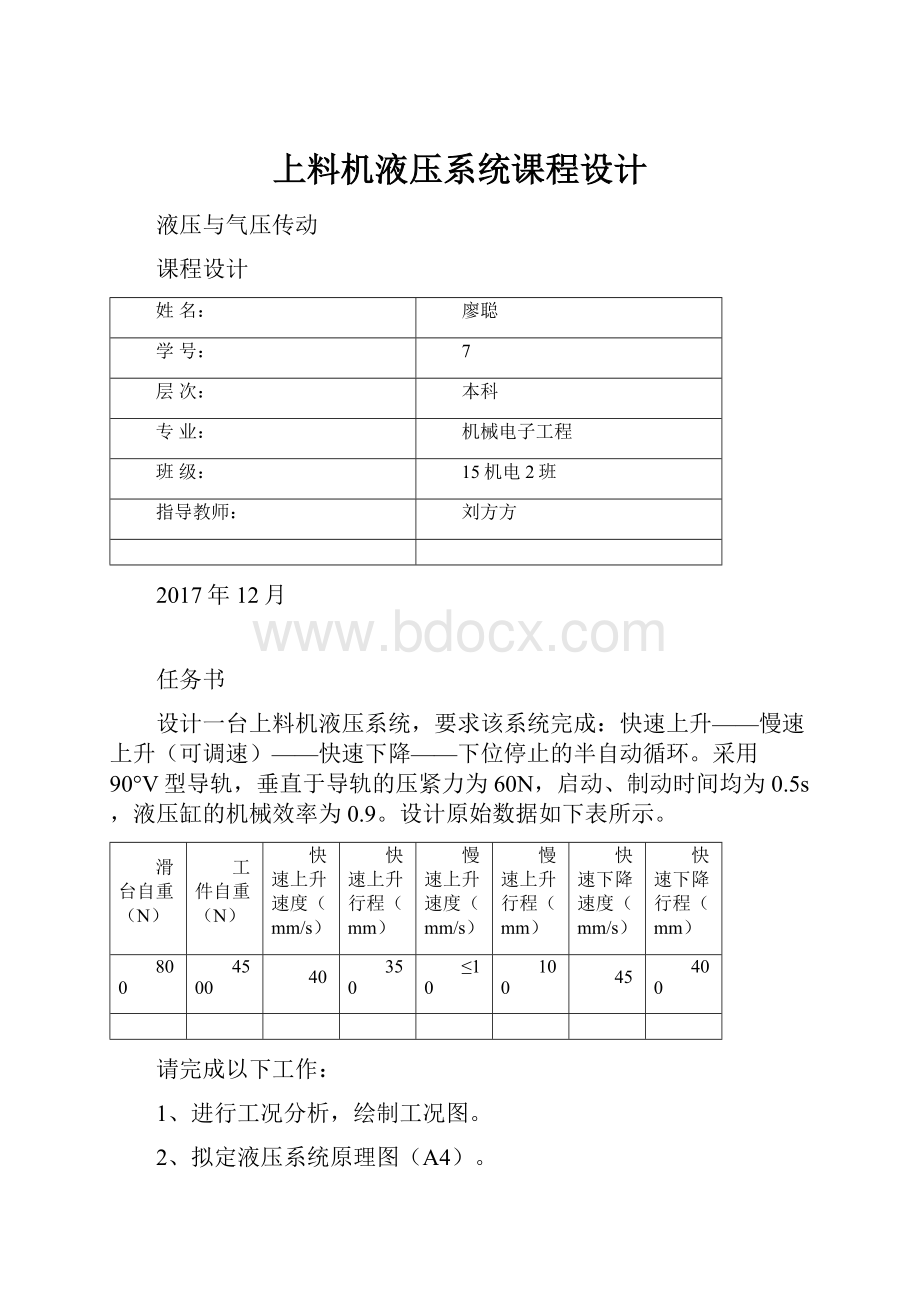

上料机液压系统课程设计

液压与气压传动

课程设计

姓名:

廖聪

学号:

7

层次:

本科

专业:

机械电子工程

班级:

15机电2班

指导教师:

刘方方

2017年12月

任务书

设计一台上料机液压系统,要求该系统完成:

快速上升——慢速上升(可调速)——快速下降——下位停止的半自动循环。

采用90°V型导轨,垂直于导轨的压紧力为60N,启动、制动时间均为0.5s,液压缸的机械效率为0.9。

设计原始数据如下表所示。

滑台自重(N)

工件自重(N)

快速上升速度(mm/s)

快速上升行程(mm)

慢速上升速度(mm/s)

慢速上升行程(mm)

快速下降速度(mm/s)

快速下降行程(mm)

800

4500

40

350

≤10

100

45

400

请完成以下工作:

1、进行工况分析,绘制工况图。

2、拟定液压系统原理图(A4)。

3、计算液压系统,选择合适的液压元件。

4、编写液压课程设计说明书。

上料机示意图如下:

图1上料机示意图

一、明确系统设计的要求,进行工况分析

1.1明确系统设计的要求

上料机是由通用部件和部分专用部件组成的高效、专用、自动化程度较高的机器。

机器将材料从低的位置运到高的位置,当材料取走后按下按钮,机器从高的位置回到低的位置。

实现沿垂直向方向的“快速上升——慢速上升(可调速)——快速下降——下位停止”的半自动循环。

工作循环拟采用液压传动方式来实现。

故拟选定液压缸作执行机构。

1.2分析液压系统工况

1)运动分析

根据各执行在一个工作循环内各阶段的速度,绘制其循环图,如图1.1所示:

图1.1上料机动作循环图

2)负载分析

a)工作负载:

b)摩擦负载:

,由于工件为垂直起开,所以垂直作用于导航的载荷可由间隙和结构尺寸,可知

,取

V型角,一般为90°,则

静摩擦负载:

动摩擦负载:

c)惯性负载Fa

惯性负载为运动部件在起动和制动的过程中可按

计算。

以下合力只代表大小。

加速

减速

制动

反向加速

反向制动

d)各阶段总负载F

计算液压缸各阶段中的总负载F'和液压缸推力F。

考虑密封等阻力,取ηm=0.9,则

,计算结果见表1.1所示。

表1.1液压缸各中的负载

工况

计算公式

总负载F’(N)

缸推力F(N)

起动

5317.0

5907.7

加速

5351.8

5946.4

快上

5308.5

5898.2

减速

5276.0

5862.3

慢上

5308.5

5898.3

制动

5297.7

5886.3

反向加速

784.2

871.3

快下

791.5

879.5

反向制动

798.8

887.6

按前面的负载分析及已知的速度要求,行程限制等,绘制出速度—时间和负载—时间图(如图1.2所示)

图1.2液压缸的速度—时间和负载—时间图

二、确定液压缸主要参数

2.1初选液压缸的工作压力

按负载大小根据表2.1选择液压缸工作压力。

表2.1按负载选择执行元件工作压力表[2]

负载F(kN)

<5

5~10

10~20

20~30

30~50

>50

压力p(MPa)

<0.8~1.0

1.5~2.0

2.5~3.0

3.0~4.0

4.0~5.0

>5.0~7.0

由液压缸负载计算,按上表初定液压缸工作压力p=1.6MPa。

2.2计算液压缸主要参数

按最大负载Fmax计算缸筒面积A得

计算缸筒内径D得

按计算结果根据表2.2选择缸筒内径标准值。

表2.2液压缸内径和活塞杆直径标准系列[2]

液压缸内径D

…40、50、63、80、(90)、100、(110)、125、(140)、160…

活塞杆直径d

…16、18、20、22、25、28、32、36、40、45、50、56…

按标准取:

D=63mm。

根据快上和快下的速度比值来确定活塞杆的直径:

,代入数值,解得:

d=21mm,按标准取值:

d=22mm。

活塞宽度:

B=0.8D=50.4mm

导向套:

C=0.8d=17.6mm

缸筒长度:

L=l+B+C=450+50.4+17.6=518mm

计算液压缸有效作用面积为

无杆腔面积:

有杆腔面积:

2.3各工作阶段的时间计算

1)快上阶段

2)慢上阶段

3)快退阶段

2.4计算液压缸流量、压力和功率

1)流量计算

2)压力计算

3)功率计算

2.5绘制液压缸的工况图

工作循环中液压缸各阶段压力、流量和功率如表所示。

表2.5液压缸各阶段压力、流量和功率

工况

时间t(s)

压力p(MPa)

流量q(

)

功率P(W)

快上

9

1.896

7.464

235.9

慢上

9.25

1.896

1.866

59.0

快退

9.39

0.321

7.398

39.6

由表2.5绘制液压缸的工况图如图2.5所示。

图2.5液压缸的工况图

三、液压系统图的拟定

3.1液压系统的拟定

1)选用执行元件

由系统动作循环图,选定单活塞杆液压缸作为执行元件。

2)确定供油方式

从工况图分析可知,该系统在快上和快下时所需流量较大,且比较接近,且慢上时所需的流量较少,因此选用双联叶片泵为油泵。

3)调速方式选择

从工况图可知,该系统在慢速时速度需要调节,考虑到系统功率小,滑台运动速度低,工作负载变化小,所以采用调速阀的回油节流调速。

4)速度换接选择

由于快上和慢上之间速度需要换接,但对缓解的位置要求不高,所以采用由行程开关控制二位二通电磁阀实现速度换接。

5)换向方式选择

采用三位四通电磁阀进行换向,以满足系统对换向的各种要求。

选用三位阀的中位机能为Y型。

6)平衡及锁紧

为防止在上端停留时重物下落和停留的时间内保持重物的位置,特在液压缸的下腔(即无杆腔)进油路上设置液控单向阀;另一方面,为了克服滑台自重在快下过程中的影响,设置了一节流阀。

7)其它选择

为便于观察调整压力,在液压泵的出口处设置测压点。

3.2拟定液压系统原理图

完成以上各项选择后,作出拟定的液压系统原理图和各电磁铁的动作顺序表如图3.8所示。

1--滤油器;2—双联叶片泵;3—溢流阀;4—单向阀;5—节流阀;

6—三位四通电磁换向阀;7—调速阀;8—二位二通电磁换向阀;

9—液控单向阀;10—单向顺序阀;11—压力表;12—压力表开关;

13—油箱;15—行程开关

图3.8液压系统的原理图

四、计算与选择液压元件

4.1确定液压泵的型号及电动机功率

1)计算液压泵压力

估算压力损失经验数据:

一般节流调速和管路简单的系统取

,有调速阀和管路较复杂的系统取

。

液压缸在整个工作循环中最大工作压力为1.896MPa,由于系统有调速阀,但管路简单,所以取压力损失

,计算液压泵的工作压力为

2)计算所需液压泵流量

考虑泄漏的修正系数K:

K=1.1~1.3。

液压缸在整个工作循环中最大流量为7.464L/min。

取回路泄漏修正系数K=1.1,计算得所需两个液压泵的总流量为

,由于溢流阀最小稳定流量为3L/min,工进时液压缸所需流量为1.866L/min,所以高压泵的流量不得少于4.896L/min。

3)选用液压泵

选用YB1—6.3/6.3型的双联叶片泵。

液压泵额定压力为6.3MPa,排量分别为6.3mL/r和6.3mL/r,取容积效率ηpV=0.9,总效率η=0.85,额定转速分别为1450r/min和1450r/min。

4)选用电动机

拟选Y系列三相异步电动机,满载转速2830r/min,按此计算液压泵实际输出流量为

计算所需电动机功率为

选用YE2-90S-2电动机。

电动机额定功率为1.5KW,满载转速为2830r/min。

4.2选择阀类元件及辅助元件

1)标准件

根据系统的工作压力和通过各个阀类元件和辅助元件的流量,由产品目录确定这些元件的型号及规格如表4.3所示。

2)非标件

a)油管:

根据实际流量类比确定,采用内径为8mm,外径为10mm的紫铜管。

b)油箱:

低压系统的油箱容积一般取液压泵额定流量的2-4倍,为了更好的散热,取油箱容积为150L。

表4.2液压元件型号规格及主要参数[2]

序号

名称

型号规格

主要参数

1

滤油器

WV-40×180

流量40L/min

2

双联叶片泵

YB1-6.3/6.3

排量6.3ml/r;压力6.3MPa

3

溢流阀

YF-B10B

流量10L/min;

调压范围0.5~7MPa

4

单向阀

AF3-Ea10B

流量10L/min;

开启压力0.45MPa

5

节流阀

CS-1002

流量12L/min;压力6.3MPa

6

三位四通电磁换向阀

DSG-03-3C40

流量60;压力3.15MPa

7

调速阀

Q-25B

最小流量0.07L/min;

压力0.5~6.3MPa

8

二位二通电磁换向阀

22D-25B

流量24.57L/min;

压力6.3MPa

9

液控单向阀

AQF3-EI0B

流量50L/min;压力6.3MPa

10

单向顺序阀

SV/SCV*03-*

流量50L/min;压力6.3MPa

11

压力表

Y-100T

量程0~5MPa

12

压力表开关

QF3-EI0B

——

13

油箱

755×500×405

容积150L

14

电机

YE2-90S-2

转速2840r/min;功率1.5kW

15

行程开关

LXJM1-8108

——

五、验算液压系统的主要性能

5.1压力损失验算

现在元件、管道、安装形式均已基本确定,所以需要验算一下系统各部分的压力损失,看其是否在前述假设的范围内,借此可较准确的确定泵和系统各处的工作压力,以较准确的调节变量泵、溢流阀和各种压力阀。

保证系统的正常工作,并达到所要求的工作性能,当系统执行元件为液压缸时,液压泵的最大工作压力应满足

(1)慢上时的压力损失。

慢上时管路中的流量较小,流速较低,沿程压力损失和局部压力损失可忽略不计。

(2)快退时的压力损失。

快退时,缸的无杆腔的回油量是进油量的两倍,其压力损失比快进时要大,因此必须计算快退时的进油路与回油路的压力损失,以便确定大流量泵的卸载压力。

快退时工作缸的进油量为

,回油量为

。

1)确定油液的流动状态

雷诺数

则工作缸进油路中液流的雷诺数为

工作缸进油路中液流的雷诺数为

因此,工作缸进、回油路中的流动都是层流。

2)计算沿程压力损失

进油路上,流速

,有

回油路上,流速

,有

(3)计算局部压力损失

由于采用集成块式的液压装置,因此只考虑阀类元件和集成块内油路的压力损失。

通过各阀的局部压力损失按

计算,结果列于表5.1中。

表5.1阀类元件局部压力损失

元件名称

额定流量/(L/min)

实际通过流量/(L/min)

额定压力损失/Pa

实际压力损失/Pa

三位四通换向阀

60

18.27/20.74

/

调速阀

16

1.866

单向阀

10

1.866

顺序阀

50

7.398

若取集成进油路的压力损失

,回油路压力损失

,则进油路和回油路总的压力损失分别为

工作缸快退时的工作压力为

这样,快退时泵的工作压力为

根据计算结果可知,该液压泵的最大工作压力满足要求。

从以上验算结果可以看出,说明该系统的油路结构、元件的参数比较合理,压力和流量满足要求[3]。

5.2液压系统的发热和温升验算

该系统采用双泵供油方式,在工进阶段,大流量泵卸荷,功率使用合理,同时油箱容量可以取较大值,系统发热温升不大,故省略了系统温升验算[3]。

参考文献

[1]徐灏主编.机械设计手册(M).机械工业出版社,1991.9

[2]黎启柏主编.液压元件手册(M).机械工业出版社,2008.1

[3]于治明主编.液压传动(M).航空工业出版社,2015.8

设计心得

为期一周的液压实训已经结束,在这个过程中,我们学到了很多。

通过本次设计,让我很好的锻炼了,与具体、相结合开发、设计产品的能力。

既让我们懂得了怎样把应用于实际,又让我们懂得了在实践中遇到的问题怎样用理论去解决。

在本次设计中,我们了解到了设计一套完整的液压系统需要经过哪些步骤,要做哪些计算。

在设计的过程中我们还需要大量的以前没有学到过的知识,因此我们需要大量的因此我们需要大量的查阅资料,在查阅资料的过程中,我们要判断优劣、取舍相关知识,不知不觉中我们查阅资料的能力也得到了很好的锻炼。

一周的时间并不是很长,要完成一套液压系统的设计并不是轻松的事情,所以需要团队中要协调分工,体现出了团队合作的重要性。

在中,总是遇到考虑不周、计算出错等问题,而每次发现的时候,我们就需要做大量的工作,花大量的时间才能解决,为此,我也变得更加耐心和细心,为以后的工作积累了宝贵的。

课程设计指导教师成绩评定表

题目名称

上料机液压系统设计

评分项目

分值

得分

评价内涵

工作

表现

28%

01

学习态度

10

准时出勤,遵守各项纪律,工作刻苦努力,具有良好的科学工作态度。

02

科学实践、调研

8

通过查阅文献、网络资源等渠道获取与课程设计有关的材料。

03

课题工作量

10

充分参与团队合作,按期圆满完成规定的任务,工作量饱满。

成果

质量

72%

04

设计图纸质量

16

能够熟练使用CAD等绘图软件完成设计图纸的绘制与打印,符合相关规范或规定要求。

05

设计说明书质量

30

设计过程分析、计算过程科学、准确,设计结果正确,论述充分,结论严谨合理。

06

答辩质量

20

具有较好的阐述能力,将设计成果完成、准确的展示出来,并能够回答老师提出的问题。

07

创新

6

对前人工作有改进或突破,或有独特见解。

成绩

指导教师评语

指导教师签名:

年 月 日

附图1上料机液压系统原理图

附表1液压元件清单表