原材料讨论稿12页word文档.docx

《原材料讨论稿12页word文档.docx》由会员分享,可在线阅读,更多相关《原材料讨论稿12页word文档.docx(7页珍藏版)》请在冰豆网上搜索。

原材料讨论稿12页word文档

工程所用原材料应注意的问题

一、首先我们探讨水泥应注意的问题:

一是因为现在都是商品混凝土,关系到运输时间和入模时间,所以我们应了解水泥的初凝时间和终凝时间,初凝时间不得早于45分钟,终凝时间不得迟于600分钟;二是现场对3天的检测报告很注重,却经常忽略了28天的强度检测报告,金泥的水泥早期强度都很高,但后期强度增长得很慢;另外,金泥的水泥有个弱点,就是它的细度很细,表面非常容易产生龟裂;三是现场提供的水泥检测报告,出厂编号与现场水泥的出厂编号多数时候是不符的,主要原因是施工单位没有按照规范要求同一编号的水泥,一次进200T,而是今天进一点,明天又进一点。

二、粗细骨料我想根据不同的混凝土分别进行探讨。

我们先探讨一下混凝土外加剂使用时应注意的问题:

GB50119-2003《混凝土外加剂应用技术规范》第2.1.5条规定,不同品种外加剂复合使用时,应注意其相容性及对混凝土性能的影响,使用前应进行试验,满足要求后方可使用;第2.3.1条规定,选用的外加剂应有供货单位提供的下列技术文件:

1是产品说明书,并应标明产品主要成份;2是出厂检验报告及合格证;3是掺外加剂混凝土性能检验报告。

另外还有个GB/T18046-2008标准7.3.2条规定,外加剂厂家在正常生产时,每年要对产品检验一次,即每年要做一次型式检验。

三、混凝土配合比应注意的问题:

首先我先解释一下这次新修订的混凝土配合比设计规程中出现的新的术语,这是老规范没有提及过的。

新规程中所说的胶凝材料是指混凝土中水泥和活性矿物掺合料的总称,那么胶凝材料用量是指每立方米混凝土中水泥用量和活性矿物掺合料用量之和,水胶比是指混凝土中用水量与胶凝材料用量的质量比。

强调混凝土配合比设计应满足耐久性能要求,是本次修订的重点之一。

配合比设计所采用的细骨料含水率应小于0.5%,粗骨料含水率应小于0.2%,也就是配合比设计中的骨料以干燥状态为基准。

混凝土的最大水胶比应符合现行国家标准《混凝土结构设计规范》GB50010的规定,控制最大水胶比是保证混凝土耐久性能的重要手段,而水胶比又是混凝土配合比设计的首要参数。

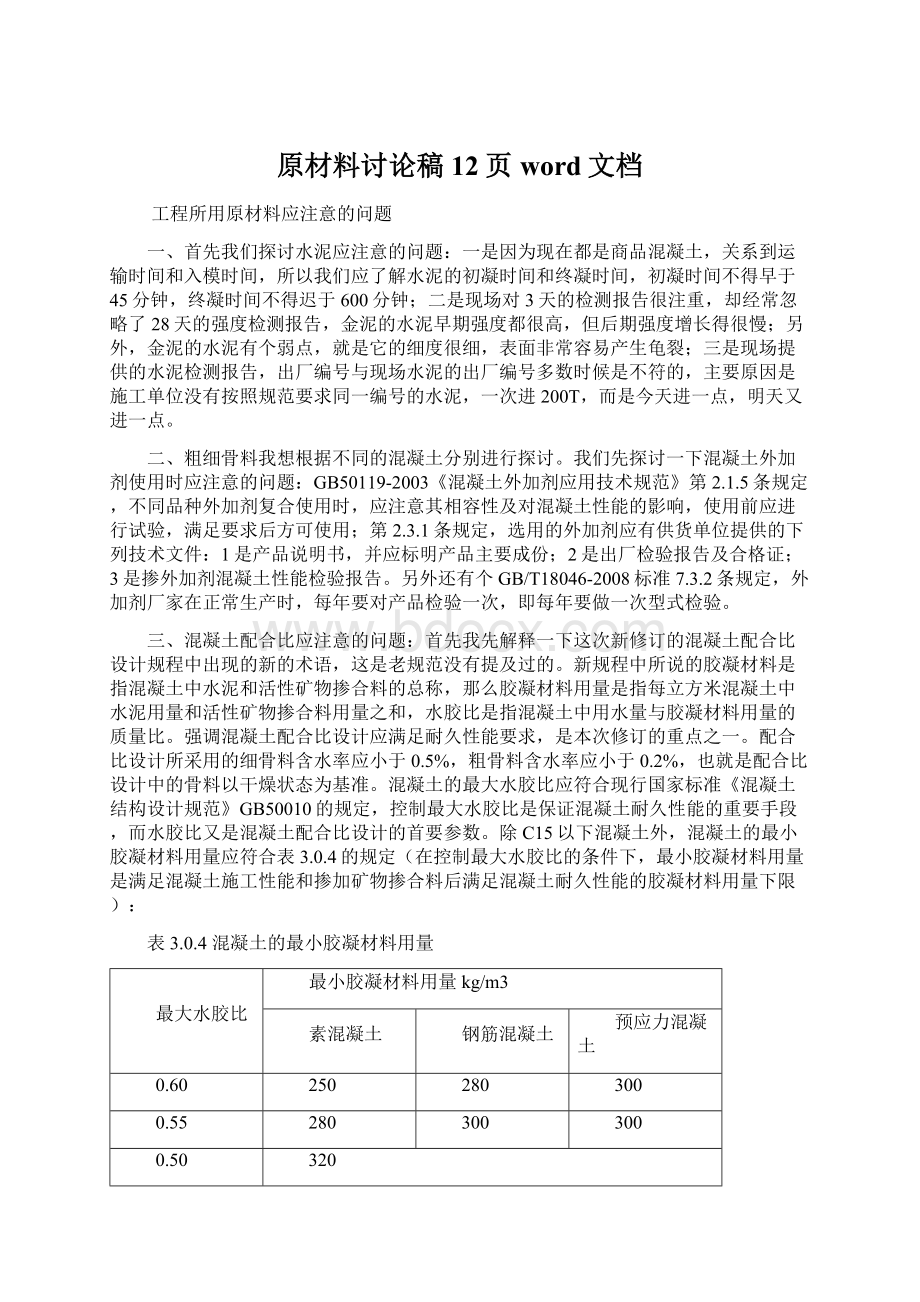

除C15以下混凝土外,混凝土的最小胶凝材料用量应符合表3.0.4的规定(在控制最大水胶比的条件下,最小胶凝材料用量是满足混凝土施工性能和掺加矿物掺合料后满足混凝土耐久性能的胶凝材料用量下限):

表3.0.4混凝土的最小胶凝材料用量

最大水胶比

最小胶凝材料用量kg/m3

素混凝土

钢筋混凝土

预应力混凝土

0.60

250

280

300

0.55

280

300

300

0.50

320

≤0.45

330

矿物掺合料在混凝土中的掺量应通过试验确定。

采用硅酸盐水泥或者普通硅酸盐水泥时,钢筋混凝土中矿物掺合料最大掺量宜符合表3.0.5-1的规定,预应力混凝土在矿物掺合料最大掺量宜符合表3.0.5-2的规定。

对基础大体积混凝土,粉煤灰、粒化高炉矿渣粉和复合掺合料的最大掺量可增加5%。

采用掺量大于30%的C类粉煤灰的混凝土应以实际使用的水泥和粉煤灰掺量进行安定性检验。

规定矿物掺合料最大掺量主要是为了保证混凝土耐久性能。

咱们这儿主要用的都是普通硅酸盐水泥,我就把采用普通硅酸盐水泥时钢筋混凝土中矿物掺合料最大掺量说一下:

表3.0.5-1钢筋混凝土中矿物掺合料最大掺量

矿物掺合料种类

采用普通硅酸盐水泥时

水胶比

最大掺量(%)

粉煤灰

≤0.40

35

>0.40

30

粒化高炉矿渣粉

≤0.40

55

>0.40

45

钢渣粉

20

磷渣粉

20

硅灰

10

复合掺合料

≤0.40

55

>0.40

45

上表中主要注意的2个问题,一是复合掺合料各组分的掺量不宜超过单掺时的最大掺量,二是在混合使用两种或两种以上矿物掺合料时,矿物掺合料总掺量应符合表中复合掺合料的规定。

还有个预应力混凝土中矿物掺合料最大掺量我们这儿好像用的很少,我就不说了。

混凝土拌合物中水溶性氯离子最大含量应符合表3.0.6的规定,其测试方法应符合现行行业标准《水运工程混凝土试验规程》JTJ270中混凝土拌合物中氯离子含量的快速测定方法的规定,这方法与测试硬化后混凝土中氯离子的方法相比,时间大大缩短,有利于配合比设计和控制。

表3.0.6混凝土拌合物中水溶性氯离子最大含量

环境条件

水溶性氯离子最大含量

(%,水泥用量的质量百分比)

钢筋混凝土

预应力混凝土

素混凝土

干燥环境

0.3

0.06

1.00

潮湿但不含氯离子的环境

0.2

潮湿且含有氯离子的环境、盐渍土环境

0.1

除冰盐等侵蚀性物质的腐蚀环境

0.06

长期处于潮湿或水位变动的寒冷和严寒环境以及盐冻环境的混凝土应掺用引气剂。

引气剂掺量应根据混凝土含气量要求经试验确定,混凝土最小含气量应符合表3.0.7的规定,最大不宜超过7%。

掺加适量引气剂有利于混凝土的耐久性,尤其对于有较高抗冻要求的混凝土,掺加引气剂可以明显提高混凝土的抗冻性能。

引气剂掺量要适当,引气量太少作用不够,太多混凝土强度损失又较大。

表3.0.7混凝土最小含气量

粗骨料最大公称粒径(mm)

混凝土最小含气量(%含气量为气体占混凝土体积的百分比)

潮湿或水位变动的寒冷和严寒环境

盐冻环境

40

4.5

5

25

5

5.5

20

5.5

6

对于有预防混凝土碱骨料反应设计要求的工程,宜掺用适量粉煤灰或其他矿物掺合料,混凝土中最大碱含量每立方米不应大于3.0kg;对于矿物掺合料碱含量,粉煤灰碱含量可取实测值的1/6,粒化高炉矿渣粉碱含量可取实测值的1/2。

将混凝土中碱含量控制在每立方米3kg以内,并掺加适量粉煤灰和粒化高矿渣粉等矿物掺合料,对预防混凝土碱-骨料反应具有重要意义。

混凝土配制强度的确定和计算我就不多说了,那是试验室的事情,但是配合比调整后,应测定拌合物水溶性氯离子含量,试验结果应符合本规程表3.0.6的规定。

6.2.5条对耐久性有设计要求的混凝土应进行相关耐久性试验验证,这是一条黑体字强条。

下面是有特殊要求的混凝土:

1、抗渗混凝土水泥宜采用普通硅酸盐水泥,粗骨料宜采用连续级配其最大公称粒径不宜大于40mm,含泥量不得大于1%,泥块含量不得大于0.5%,细骨料宜采用中砂,含泥量不得大于3%,泥块含量不得大于1%,抗渗混凝土宜掺用外加剂和矿物掺合料,粉煤灰等级应为1级或2级。

大量抗渗混凝土用于地下工程,为了提高抗渗性能和适合地下环境特点,掺加外加剂和矿物掺合料十分有利,也是普遍的做法。

在以胶凝材料最小用量作为控制指标的情况下,采用普通硅酸盐水泥有利于提高混凝土耐久性能和进行质量控制。

骨料粒径太大和含泥(包括泥块)较多都对混凝土抗渗性能不利。

采用较小的水胶比可提高混凝土的密实性,从而使其有较好的抗渗性,因此,控制最大水胶比是抗渗混凝土配合比设计的重要法则。

另外,胶凝材料和细骨料用量太少也对混凝土抗渗性能不利,所以新规范给出了抗渗混凝土最大水胶比的参考值。

表7.1.2抗渗混凝土最大水胶比

设计抗渗等级

最大水胶比

C20~C30

C30以上

P6

0.6

0.55

P8~P12

0.55

0.5

P12

0.5

0.45

掺用引气剂或引气型外加剂的抗渗混凝土,应进行含气量试验,含气量宜控制在3%~5%。

在混凝土中掺用引气剂适量引气,有利于提高混凝土抗渗性能。

2、抗冻混凝土应采用硅酸盐水泥或普通硅酸盐水泥,粗骨料宜选用连续级配,其含泥量不得大于1%,泥块含量不得大于0.5%,细骨料含泥量不得大于3%,泥块含量不得大于1%,粗、细骨料均应进行坚固性试验,抗冻等级不小于F100的抗冻混凝土宜掺用引气剂,在钢筋混凝土和预应力混凝土中不得掺用含有氯盐的防冻剂,在预应力混凝土中不得掺用含有亚硝酸盐或碳酸盐的防冻剂,防冻剂中掺用氯盐,采用后会引起混凝土中钢筋锈蚀,导致严重的结构混凝土耐久性问题。

跟抗渗混凝土一样,抗冻混凝土水胶比大则密实性差,对抗冻性能不利,掺入过量矿物掺合料也对混凝土抗冻性能不利,掺用引气剂是提高混凝土抗冻性能的有效方法之一。

因此新规程也给出了抗冻混凝土最大水胶比和最小胶凝材料用量,复合掺合料掺量,其他矿物掺合料掺量及掺用引气剂的混凝土最小含气量跟前面普通混凝土相同。

表7.2.2-1最大水胶比和最小胶凝材料用量

设计抗冻等级

最大水胶比

最小胶凝材料用量(kg/m3)

无引气剂时

掺引气剂时

F50

0.55

0.6

300

F100

0.5

0.55

320

不低于F150

0.5

350

表7.2.2-2复合矿物掺合料最大掺量

水胶比

最大掺量(%)

采用硅酸盐水泥时

采用普通硅酸盐水泥时

≤0.40

60

50

>0.40

50

40

3、高强混凝土应选用硅酸盐水泥或普通硅酸盐水泥,粗骨料宜采用连续级配,其最大公称粒径不宜大于25mm,针片状颗粒含量不宜大于5%,含泥量不应大于0.5%,泥块含量不应大于0.2%,细骨料的细度模数宜为2.6~3.0,含泥量不应大于2%,泥块含量不应大于0.5%,宜采用减水率不小于25%的高性能减水剂,宜复合掺用粒化高炉矿渣粉、粉煤灰和硅灰等矿物掺合料;粉煤灰等级不应低于2级;对强度等级不低于C80的高强混凝土宜掺用硅灰。

外加剂和矿物掺合料的品种、掺量,应通过试配确定,矿物掺合料掺量宜为25%~40%,硅灰掺量不宜大于10%,水泥用量不宜大于500kg/m3。

其他混凝土试配时,是较基准水胶比增加和减少0.05,作为其他2个配合比,而高强混凝土是较基准水胶比增加和减少0.02。

高强混凝土设计配合比确定后,尚应采用该配合比进行不少于三盘混凝土的重复试验,每盘混凝土应至少成型一组试件,每组混凝土的抗压强度不应低于配制强度。

4、泵送混凝土宜选用硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥和粉煤灰硅酸盐水泥,粗骨料宜采用连续级配,其针片状颗粒含量不宜大于10%,粗骨料的最大公称粒径与输送管径之比宜符合表7.4.1的规定。

细骨料宜采用中砂,其通过公称直径为315μm筛孔的颗粒含量不宜少于15%,泵送混凝土应掺用泵送剂或减水剂,并宜掺用矿物掺合料。

泵送混凝土配合比应符合下列规定:

胶凝材料用量不宜小于300kg/m3,砂率宜为35%~45%。

如果胶凝材料用量太少,水胶比大则浆体太稀,黏亚不足,混凝土容易离析,水胶比小则浆体不足,混凝土中骨料量相对过多,这些都不利于混凝土的泵送。

还有个大体积混凝土,我们这儿用的很少,就不说了。

从以上几种混凝土配合比中,我们看到对于所用粗骨料都强调宜采用连续级配,即大石子的级配要求是(5~40)mm,小石子的级配要求是(5~20)mm,泵送石子的级配要求是(5~31.5)mm,但无论是施工现场,还是商混厂,我看到的石子都是单粒级的,即(20~40)mm,(10~20)mm。

四、砌筑砂浆配合比应注意的问题:

这也是新修订的规程,实施日期是2011年8月1日。

砌筑砂浆主要应该注意的是它对材料的要求,砌筑砂浆所用原材料不应对人体、生物与环境造成有害的影响,并应符合现行国家标准《建筑材料放射性核素限量》GB6566的规定。

水泥宜采用通用硅酸盐水泥或砌筑水泥,水泥强度等级应根据砂浆品种及强度等级的要求进行选择。

M15及以下强度等级的砌筑砂浆宜选用32.5级的通用硅酸盐水泥或砌筑水泥;M15以上强度等级的砌筑砂浆宜选用42.5级通用硅酸盐水泥。

砂宜选用中砂,且应全部通过4.75mm的筛孔。

砌筑砂浆用石灰膏、电石膏应符合下列规定:

一是生石灰熟化成石灰膏时,应用孔径不大于3mm×3mm的网过滤,熟化时间不得少于7天;磨细生石灰粉的熟化时间不得少于2天。

沉淀池中储存的石灰膏,应采取防止干燥、冻结和污染的措施。

脱水