锅炉原理设计材料规程.docx

《锅炉原理设计材料规程.docx》由会员分享,可在线阅读,更多相关《锅炉原理设计材料规程.docx(63页珍藏版)》请在冰豆网上搜索。

锅炉原理设计材料规程

锅炉原理

第一章:

概述

锅炉,从字面上来讲,就是由“锅”和“炉”两个部分所组成的热力设备。

锅炉中燃烧燃料的部分就是“炉”,它的作用是提供燃料燃烧条件和空间,使燃料(例如煤)在其中燃烧。

“炉”内燃烧产生的热量由“锅”来吸收,“锅”是锅炉中盛水和汽的部分,它吸收“炉”放出的热量后,使水被加热到所需温度(热水锅炉)或者转变为工作压力下的蒸汽(蒸汽锅炉)。

但是,在现代锅炉中,“锅”和“炉”已经是一个统一的整体,是燃料化学能转换为热能输出的统一体。

电站锅炉:

主要提供高温高压蒸汽推动汽轮机,汽轮机带动发电机发电。

中国电力工业基本概况:

2000年底,我国发电装机达到3.19亿千瓦,发电量约1.37万亿千瓦时,均居世界第二位。

2003年底,火电装机容量2.9亿千瓦,发电量15790亿千瓦时,分别占全国发电装机总容量和发电量的74.1%和82.9%。

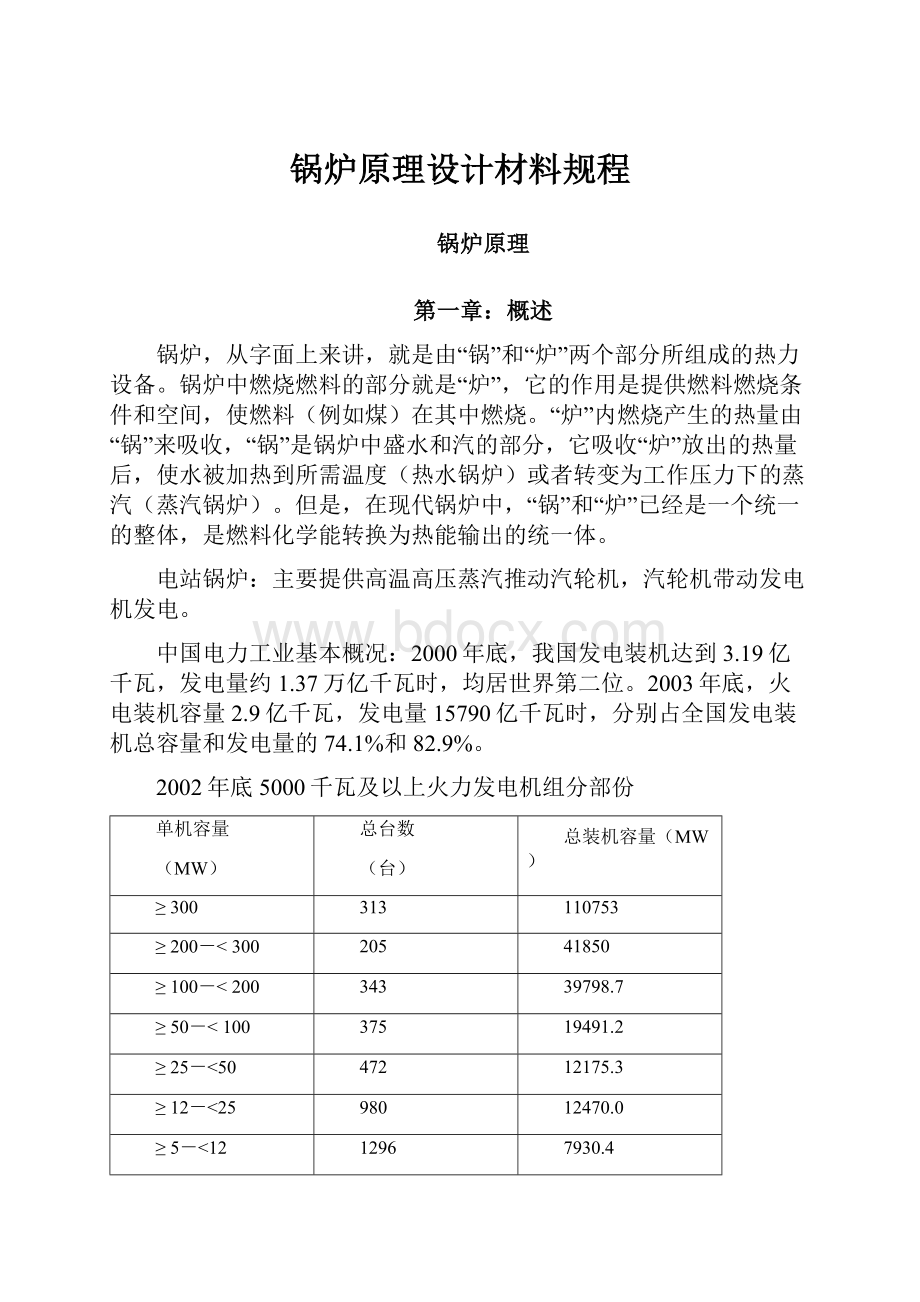

2002年底5000千瓦及以上火力发电机组分部份

单机容量

(MW)

总台数

(台)

总装机容量(MW)

≥300

313

110753

≥200-<300

205

41850

≥100-<200

343

39798.7

≥50-<100

375

19491.2

≥25-<50

472

12175.3

≥12-<25

980

12470.0

≥5-<12

1296

7930.4

总计

3984

244468.6

锅炉分类:

1、按燃料分为:

燃油炉(蒸汽雾化、空气雾化、机械雾化)、燃气炉、燃煤炉

2、按燃烧方式分为:

层燃炉、沸腾炉(流化床炉)、室燃炉(燃油、燃气、煤粉(旋流、直流(四角切园、w型等)

3、按排渣方式分为:

液态排渣炉、固态排渣炉

4、按循环方式分为:

自然循环锅炉【锅炉具有锅筒,利用下降管和上升管中工质密度差产生工质循环,只能在临界压力以下应用。

】

多次强制循环锅炉【也称辅助循环锅炉。

具有锅筒和循环泵,利用循环回路中的工质密度差和循环泵压头建立工质循环。

只能在临界压力以下应用。

】

低倍率循环锅炉【具有汽水分离器和循环泵。

主要靠循环泵建立工质循环,可应用于亚临界压力和超临界压力,循环倍率低,一般为1.25-2.0。

】

直流锅炉【无锅筒,给水靠水泵压头一次通过受热面产生蒸汽,适用于高压、超高压、亚临界压力、超临界压力锅炉。

】

复合循环锅炉【具有再循环泵。

锅炉负荷低时按再循环方式运行,负荷高时按直流方式运行。

可应用于亚临界压力和超临界压力】

6、按出口蒸汽压力分为:

中压锅炉,一般压力为:

3.82MPa(39KG/cm2)。

高压锅炉,一般压力为:

9.8MPa(100KGc/m2)。

超高压锅炉,一般压力为:

13.7MPa(140KG/cm2)。

亚临界压力锅炉,一般压力为:

16.67MPa(170KG/cm2)。

超临界压力锅炉,压力大于22.13MPa(225KG/cm2)。

7、按锅筒布置分类:

单锅筒、双锅筒(最大220T/H)

第二章锅炉参数及典型锅炉实例

热水锅炉

工业锅炉

电站锅炉

工业锅炉产品型号:

锅壳锅炉总体型式代号:

立式水管锅炉LS立式火管锅炉LH

卧式外燃锅炉WW卧式内燃锅炉WN

水管锅炉总体型式代号:

单锅筒立式DL单锅筒纵置式DZ

单锅筒横置式DH双锅筒纵置式SZ

双锅筒横置式SH纵横锅筒式ZH

强制循环式QX

燃烧设备代号燃烧设备代号:

固定炉排G固定双层炉排C

链条炉排L抛煤机P

活动手摇炉排H振动炉排Z

往复炉排W沸腾炉F

室燃炉S

燃料种类代号:

劣质煤L(ⅠⅡ)无烟煤W(ⅠⅡⅢ)

烟煤A(ⅠⅡⅢ)褐煤H

贫煤P型煤X

木柴M油Y

气Q

举例:

DZL4-1.3-AⅡ

WNS0.7-0.7/90/70-Q

SHL20—1.6/250-AⅢ

QXW2.8-1.0//90/70-WⅠ

电站锅炉产品型号:

举例:

SG-2026/17.5-M905WGZ1004/18.34-1

第三章:

锅筒及锅炉蒸发受热面

一、锅筒

(1)作用:

汽水分离、提高蒸汽品质、提高锅炉过热器受热面及汽轮机的安全性。

作为循环回路的闭合件将锅炉各部分的受热面如:

水冷壁、省煤器、过热器、对流管束连接起来。

内部装有汽水分离器。

(2)、锅筒结构要求:

适当的尺寸,使其具有足够的蒸汽容积和水容积。

正确选择汽水分离系统及锅筒内部装置,使其满足蒸汽品质,及水循环可靠性要求。

合理布置锅筒内各种管道,如给水引入管、饱和蒸汽引出管、汽水混合物引入管、下降管、排污管、及加药管等。

二、蒸发受热面

蒸发受热面主要完成水的蒸发过程,分为炉膛水冷壁、对流管束、凝渣管束。

(1)炉膛水冷壁:

为辐射受热面。

分类:

光管水冷壁、膜式水冷壁(鳍片管焊接而成、光管与鳍片焊接而成)

水冷壁作用:

蒸发受热面、保护炉墙

膜式水冷壁优点:

良好的炉膛气密封,提高锅炉效率。

炉墙不用耐火材料,而用绝缘材料,减少炉墙重量,减少钢架地基成本,便于悬吊。

(2)对流管束:

为对流受热面。

中压锅炉由于汽化热所占比例较大仅炉膛水冷壁的吸热量不能满足汽化的需要需布置对流管束。

布置在双锅筒的锅炉中。

对流管束一般布置在上下锅筒之间。

(3)凝渣管束:

主要为对流受热面。

布置在炉膛出口的对流管束。

凝渣管束节距较大,不易结渣,可保护过热受热面不结渣堵灰。

第四章:

锅炉过热器与再热器

(1)过热器:

包墙过热器(顶棚、尾部烟道),半辐射过热器,对流过热器。

包墙过热器(顶棚、水平烟道、尾部烟道):

结构形式与膜式水冷壁相同(节距稍大),大型电站锅炉为了采用悬吊结构和敷管式炉墙,减轻炉墙重量,简化炉墙结构。

饱和蒸汽先流过包墙过热器。

半辐射过热器:

大型机组才布置半辐射过热器,为屏式结构,屏间间距很大。

可吸收炉膛内的高温辐射热,也可吸收炉膛出口处烟气流过时的对流热。

辐射热占的比例较大。

一般作为二级过热器(中温过热器)

对流过热器/再热器:

吸收对流热。

结构形式为蛇形管束。

中小型电站锅炉作为低温过热器/低温再热器或高温过热器/高温再热器布置在水平烟道,垂直布置,有顺流/逆流布置。

大型电站锅炉作为低温过热器/低温再热器布置在尾部烟道,水平布置为主,逆流布置;作为高温过热器/高温再热器布置在水平烟道,垂直布置,有顺流/逆流布置。

第五章:

省煤器

作用:

降低排烟温度、提高锅炉效率

主要结构:

铸铁式省煤器、钢管式省煤器(蛇行管结构),电站锅炉一般采用钢管式省煤器,有时为了提高传热效率采用鳍片管。

省煤器布置在锅炉尾部,水平逆流布置。

第六章:

空气预热器

(1)作用:

利用锅炉尾部烟气加热燃烧用空气。

降低排烟温度,提高锅炉效率。

改善燃料着火和燃烧过程,强化炉膛辐射换热。

(2)主要结构:

A、管式空气预热器(间壁式):

直接布置在尾部烟道中(省煤器后),有时布置二级,与省煤器混合布置。

用于中小型锅炉。

B、回转式空气预热器(再生式):

烟气和空气交替地进行放热和吸热。

一般一级布置在炉外,有垂直和水平布置二种型式,垂直布置中有受热面旋转和风罩旋转二种。

第七章:

锅炉水循环

1、自然循环锅炉(单锅筒)循环回路汽水流程:

锅筒--下降管--下集箱--水冷壁--上集箱--锅筒

2、水循环动力:

汽水混合物与水的密度差产生。

3、水循环阻力:

水循环回路流动阻力、循环回路结构变化而产生的局部阻力。

4、影响因素:

热负荷均匀性、工作压力、结构不连续、运行工况。

5、水循环故障:

停滞、倒流、自由水面。

6、对策:

循环泵、节流装置等

第八章:

锅炉汽水流程

1、过热系统汽水流程:

(1)自然循环锅炉

省煤器--锅筒--下降管--水冷壁--锅筒--包墙过热器--低温过热器--过热减温器--中温过热器--过热减温器---高温过热器。

(2)直流锅炉

省煤器--水冷壁-外置汽水分离器--包墙过热器--低温过热器--过热减温器--中温过热器--过热减温器--高温过热器。

2、再热系统汽水流程:

低温再热器--再热减温器--高温再热器。

第九章:

减温器

减温器的作用:

蒸汽温度调节、保持温度恒定。

从结构上分为:

喷水减温器、面式减温器。

喷水减温器调节速度快、水质要求高。

面式减温器调节速度慢、水质要求较喷水减温器低。

锅炉设计基础

一、概述

1、锅炉设计的几个主要方面

(1)锅炉结构设计

(2)锅炉燃烧系统设计

(3)锅炉燃烧计算

(4)锅炉热力计算

(5)管壁温度计算

(6)锅炉强度计算

(7)锅炉水动力计算(含流动阻力计算)

(8)锅炉空气动力计算

2、设计要求:

确定锅炉型式;决定各部件的构造及尺寸;

在保证安全可靠的基础上力求技术先进、节约金属、制造安装简便、高效率、低燃料消耗;

3、锅炉设计时已知条件:

(1)燃料特性;

(2)煤粉制备系统、燃烧设备的型式;

(3)根据发电机组的运行参数确定的锅炉设计参数,如锅炉额定蒸发量、给水压力与给水温度、过热蒸汽额定压力与温度、再过热蒸汽流量、再过热蒸汽额定压力与温度。

4、锅炉设计计算:

(1)锅炉设计计算是在锅炉额定负荷下进行的,也就是锅炉各部件的结构尺寸是按额定负荷设计的。

(2)锅炉设计工作的特点之一是按指定的燃料设计的,锅炉对燃料的适应性差,燃料的通用范围小。

如果燃用非设计燃料将使燃烧特性与锅炉的热力特性发生变化,甚至发生故障。

5、锅炉校核计算:

(1)锅炉校核计算是根据已有的锅炉结构数据,对改变负荷、燃料、运行工况或改变某些部件结构的情况下确定各受热面交界处的水温、汽温、空气温度烟气温度、锅炉效率、燃料耗量、及空气烟气流量、流速。

(2)校核的目的是为了估计锅炉在非设计工况下运行的经济指标,寻求改进锅炉结构的必要措施,以及为选择辅助设备和进行管壁温度计算、锅炉水动力计算、锅炉空气动力计算、锅炉强度计算和其他可靠性计算提供数据及资料。

二、锅炉的结构设计要求:

锅炉的设计必须符合安全、可靠的要求。

(1)各部分在运行时应能按设计预定方向自由膨胀;

(2)保证各循环回路的水循环正常,所有受热面都应得到可靠的冷却;

(3)各受压部件应有足够的强度;

(4)受压元、部件结构的形式、开孔和焊缝的布置应尽量避免或减少复合应力和应力集中;

(5)水冷壁炉膛的结构应有足够的承载能力;

6)炉墙应具有良好的密封性;

(7)承重结构在承受设计载荷时应具有足够的强度、刚度、稳定性及防腐蚀性;

(8)便于安装、运行操作、检修和清洗内外部;

(9)燃煤粉的锅炉,其炉膛和燃烧器的结构及布置应与所设计的煤种相适应,并防止炉膛结渣或结焦。

(10)额定蒸汽压力大于或等于3.8MPa的锅炉,锅筒和集箱上应装设膨胀指示器。

悬吊式锅炉本体设计确定的膨胀中心应予固定;

(11)锅筒筒体壁厚:

水管锅炉≥6mm;胀接时≥12mm

锅壳锅炉≥6mm(内径≥1m);≥4mm(内径<1m)

(12)炉胆结构:

内径<1800mm,壁厚>8mm,≦22mm;

内径<400mm时,壁厚>6mm,;

回燃室壳体≥10mm,<35mm;

平直炉胆长度≦2m,二端扳边时<3m

(13)锅炉锅筒的最低安全水位,应能保证下降管可靠供水。

锅壳锅炉,应高于最高火界100mm。

卧式锅壳锅炉内径≦1500mm时,应高于最高火界75mm。

(14)凡属非受热面的元件,如由于冷却不够,壁温可能超过该元件所用材料的许用温度时,应予绝热;

(15)装设空气预热器的燃油锅炉,尾部应装设可靠的吹灰及灭火装置。

燃煤粉锅炉在炉膛和布置有过热器、再热器的对流烟道、应装设吹灰器;

(16)装有可分式铸铁省煤器的锅炉,宜采用旁路烟道或其他有效措施,同时应装设旁通水路。

装有不可分式省煤器的锅炉,应装设再循环管或采取其他措施防止锅炉启动点火时省煤器烧坏;

(17)膜式水冷壁鳍片与管子材料的膨胀系数应相近,鳍片宽度应保证鳍片各部分在锅炉运行中的温度不超过所用材的许用温度;

(18)为确保过热器、再热器在启动及甩负荷时的冷却,应采取向空排汽、装设蒸汽旁通管路或限制烟温等措施。

(19)锅炉主要受压元件的主焊缝锅筒、炉胆、回燃室、集箱的纵向和环向焊缝,封头的拼接焊缝等应采用全焊透的对接焊接;

(20)卧式内燃锅壳锅炉T型接头:

P≤1.6MPa时,除炉胆与回燃室(湿背式)、炉胆与后管板(干背式)、炉胆与前管板(回燃式)的连接处以外,其管板与炉胆、锅壳可采用T形接头的对接连接,但不得采用搭接连接。

要求:

①全焊透的接头型式,且坡口经机械加工;②管板与锅壳、炉胆的连接焊缝应全部位于锅壳、炉胆的筒体上;

③T形接头连接部位的焊缝厚度应不小于管板的壁厚且其焊缝背部能封焊的部件均应封焊,不能封焊的部位应采用氩弧焊打底,并保证焊透;④T形接头连接部位的焊缝应按有关规定进行超声波探伤。

(21)锅炉的下降管与集箱连接时,应在管端或集箱上开全焊透型坡口。

当下降管的外径小于或等于108MM且采用插入式结构时可不开坡口。

对于额定蒸汽压力大于或等于3.8MPa的锅炉,集中下降管管接头与筒体和集箱的连接必须采用全焊透的接头型式,焊接时要保证焊透。

额定蒸汽压力大于或等于9.8MPa的锅炉,管子或管接头与锅筒、集箱、管道连接时,应在管端或锅筒、集箱、管道上开全焊透型坡口(长管接头除外)。

(22)凡能引起锅筒(锅壳)壁或集箱壁局部热疲劳的连接管(给水管、减温水管等),在穿过锅筒(锅壳)壁或集箱壁处应加装套管;

(23)受压元件上管孔的布置应符合下列规定:

a.胀接管孔中心与焊缝边缘及管板扳边起点的距离不应小于0.8d(d为管孔直径),且不小于0.5d+12mm。

胀接管孔不得开在锅筒筒体的纵向焊缝上,同时亦应避免开在环焊缝上。

如结构设计不能避免时,在管孔周围60mm(若管孔直径大于60mm,则取孔径值)范围内的焊缝经射线探伤合格,且焊缝在管孔边缘上不存在夹渣,并对开孔部位的焊缝内外表面进行磨平和将受压部件整体热处理后,方可在环向焊缝上开胀接管孔;

b.集中下降管的管孔不得开在焊缝上。

其他焊接管孔亦应避免开在焊缝上及其热影响区。

如不能避免时,在管孔周围60mm(若管孔直径大于60mm,则取孔径值)范围内的焊缝经射线或超声波探伤合格,并且焊缝在管孔边缘上不存在夹渣,管接头焊后经热处理消除应力的情况下,方可在焊缝上及热影响区开孔。

(24)锅筒(筒体壁厚不相等的除外)上相邻两筒节的纵向焊缝都不应彼此相连。

其焊缝中心线间外圆弧长至少应为较厚钢板厚度的3倍,且不小于100mm。

(25)锅炉受热面管子直段上,对接焊缝间的距离不应小于150mm。

受热面管子的对接焊缝中心线至管子弯曲起点、锅筒及集箱外壁、管子支、吊架边缘的距离至少为50mm;对于额定蒸汽压力大于3.8MPa的锅炉至少为70mm。

对于管道上述距离应不小于管道外径,且不小于100mm。

受热面管子以及锅炉汽水管道如采用无直段弯头,无直段弯头与管道对接焊缝应经100%射线探伤合格。

受热面管子上无直段弯头的弯曲部位不宜焊接任何元件;

(26)受压元件主要焊缝及其邻近区域应避免焊接零件。

如不能避免,则焊接零件的焊缝可穿过主焊缝,而不应在焊缝及其邻近区域终止,以避免在这些部位发生应力集中

(27)锅筒纵、环缝两边的钢板中心线应对齐。

锅筒环缝两侧的钢板不等厚时,一般应采用中心线对齐,也允许一侧的边缘对齐。

公称壁厚不同的两元件或钢板对接时,两侧中任何一侧的名义边缘厚度差值若超过规定的边缘偏差值,则厚板的边缘须削至与薄板边缘平齐,削出的斜面应平滑,并且斜率不大于1:

4;

(28)额定蒸发量小于或等于75t/h的水管锅炉,当采用煤粉、油或气体作燃料时,在炉膛和烟道等容易爆燃的部位一般应设置防爆门。

防爆门的设置应不危及人身的安全

(29)封头的弯曲部位不宜焊接任何元件;

(30)微正压燃烧的锅炉,炉墙、烟道和各部位门孔必须有可靠的密封,看火孔必须装设防止火焰喷出的联锁装置。

(31)锅炉上开设的人孔、头孔、手孔、清洗孔、检查孔、观察孔的数量和位置应满足安装、检修,运行监视和清洗的需要;

锅炉受压元件的人孔盖、头孔盖、手孔盖应采用内闭式结构。

额定蒸汽压力大于3.8MPa的锅炉,其受压元件的手孔盖可采用焊接式结构。

(32)操作人员立足地点距离地面(或运转层)高度超过3000mm的锅炉,应装设平台、扶梯和防护栏杆等设施。

锅炉的平台、扶梯应符合下列规定:

1.扶梯和平台的布置应保证操作人员能顺利通向需要经常

2.扶梯和平台应防滑,平台应有防火设施。

3.扶梯、平台和需要操作及检查的炉顶周围,都应有铅直高度不小于1000mm的栏杆、扶手和高度不小于80mm的挡脚板。

4.扶梯的倾斜角度以45°-50°为宜。

如布置上有困难时,倾斜角度可以适当增大。

5.水位表前的平台到水位表中间的铅直高度应为1000-1500mm。

三、锅炉燃烧计算

1、燃料:

固体燃料--煤、油页岩、木材等

液体燃料--重油、各种渣油及炼焦油

气体燃料--天然气、工艺气(高炉煤气、焦炉煤气等)

2、煤:

无烟煤--含碳量高,挥发份低,灰分低,水分低,热值高(25000-32000Kj/Kg),着火困难,燃尽不容易。

烟煤--含碳量较高,挥发份不大,灰分不大,水分不大,热值高(约20000Kj/Kg),着火不容易,有的易结焦。

褐煤--含碳量较高,挥发份高,灰分和水分大,热值低(约10000-20000Kj/Kg),着火及燃尽容易。

泥煤--含碳量低,挥发份很高,灰分和水分很大,热值很低(约8000-10000Kj/Kg),着火容易。

3、燃料(煤)成分:

碳(C)--主要可燃元素。

氢(H)--含量少

氧(0)及氮(O)--不可燃,氮为有害元素

硫(S)--有害元素

灰分--不可燃。

结渣、积灰、磨损。

水分--降低炉内温度,低温腐蚀及堵灰。

4、燃烧所需空气量与烟气量计算:

根据燃料成分分析数据,应用化学原理计算。

(1)理论空气量V0(1Kg燃料完全燃烧所需空气量)

V0=(1.866Cy+5.55Hy+0.7Sy-0.7Oy)/21

(2)理论烟气量Vy0(1Kg燃料完全燃烧所产生的烟气量)Vy0由Vco20、Vso20、VH2O0、VN20组成。

5、过量空气系数:

为了保证燃料与空气成分混合燃烧,送入炉膛的空气量均大于理论空气量,其比值称为过量空气系数。

一般取1.2左右,根据燃料特性选取。

过量空气系数与机械不完全燃烧热损失、化学不完全燃烧热损失,排烟热损失之间密切相关,应取合理值。

5、燃料耗量计算:

Bj=Q/(ηQr)100。

Q--锅炉有效利用热(Kj)

Qr--燃料发热量(Kj/Kg)

η--锅炉热效率

四、锅炉燃烧系统设计

1、燃烧系统设计要求:

(1)保证着火及时而又稳定

(2)保证较好的燃尽程度,

(3)应防止发生严重结渣,

(4)具有良好的调节性能,以适应煤质或负荷的变化。

2、燃烧器种类

漩流燃烧器:

燃烧器的出口气流为旋转射流。

直流燃烧器:

燃烧器的出口气流为直流射流。

3、炉膛型式、高度及截面尺寸的设计

炉膛容积热负荷:

qv=Q/V

炉膛断面热负荷:

qA=Q/A

要从燃烧与传热二个方面考虑,并应考虑燃料特性,应使燃料在炉内有足够的停留时间以保证其充分燃烧、要求炉内能布置足够的水冷壁,使炉膛出口烟温在允许的范围内,以保证不出现结渣。

3、热空气

一次风:

输送煤粉时偕同煤粉一起送入炉膛的热风。

二次风:

燃烧所需的空气量光一次风远远不够,还需大量的热风送至燃烧器,这为二次风。

三次风:

热风送粉的储仓式制粉系统中含有一定量细粉的乏气。

一次风风率与风速增大,则着火推迟,应根据燃料的着火性能选择一次风率与风速。

二次风风率与风速与煤粉与空气的有效混合及燃尽程度有关。

一次风、二次风、三次风量之和是一定的,因此因控制一二次风风率的比率,以控制着火与燃烧。

五、锅炉热力计算

1、目的:

在给定的给水温度和燃料特性的前提下确定保证达到额定蒸发量、选定的经济指标及给定的蒸汽参数所必须的锅炉各受热面的结构和尺寸,并为选择辅助设备和进行空气动力计算、水动力计算、管壁稳定计算、强度计算和其他可靠性计算提高依据。

2、计算原理:

(1)热量平衡,即烟气的焓降,等于工质(水、蒸汽)的焓增。

(2)先根据经验布置锅炉受热面,然后进行校核计算。

3、炉膛热力计算:

炉膛出口烟温的选取应保证布置在炉膛之后的受热面不发生结渣,炉膛容积热负荷及断面热负荷在燃烧条件允许的范围内。

一般根据燃料特性、炉膛容积热负荷、断面热负荷、炉膛出口烟温等经验数据选取炉膛结构,然后进行计算,计算结果与假设炉膛出口烟气温度之差小于100℃,认为计算合格。

4、过热器热力计算:

大型锅炉过热器由辐射式、屏式、对流式、包墙管式等各种结构型式。

所以有多种传热方式,通常分为若干级按照烟气流程分级计算。

(1)辐射式--布置在炉膛上部或中部的屏式过热器,辐射传热。

(2)半辐射式--布置在炉膛出口处的屏式过热器,对流与辐射传热。

(3)对流式--布置在对流烟道中,对流传热。

(4)先假定烟气出口温度,再计算工质吸热量与工质的传热量,二者计算后的误差控制在2%。

(有减温器时3%)

(5)过热器计算时应考虑减温器流量及减温水温度或汽汽热交换器热交换量。

5、再热器的热力计算:

大型锅炉再热器一般分为二级,低温过热器一般布置再尾部烟道,高温再热器一般布置在水平烟道,现也有部分锅炉低温再热器布置在炉膛上部与水冷壁相接触为壁式再热器。

热力计算方法与过热器相同。

6、凝渣管与对流管束热力计算:

工质温度保持不变。

先假定烟气出口温度,再计算工质的传热量与烟气焓降,二者计算后的误差控制在2%。

(有减温器时3%)

7、直流锅炉过渡区的热力计算:

过渡区由蒸发段与过热段组成,将蒸发段的末断布置在尾部烟道中,一般合并计算,当工质温度差大于40℃时分开计算。

8、省煤器热力计算:

设计计算时入口烟气、水的焓均为已知,总的吸热量也为已知。

根据吸热量计算出口水焓及出口烟气的焓。

按对流换热计算受热面的传热能力。

计算时应考虑喷水减温的减温水的流量。

分级布置时应分别计算

9、空气预热器热力计算:

设计时冷热空气的温度是给定的,排烟温度、空气预热器漏风系数是选定的,主要是计算受热面的传热能力。

分级布置时应分别计算。

10、附加受热面热力计算:

主受热面的周围并联或串联的各种不同的附加受热面,如:

过热器区域的包墙水冷壁、包墙过热器、顶棚管、各种支吊管、引出管。

如果附加受热面不超过主受热面的5%,可不单独计算。

11、烟气与工质之间热平衡:

设计计算完成后汽水系统工质的吸热量的总和与燃料生成的烟气理论烟气焓降到排烟焓的差值应相等。

12、几个主要参数的选择

(1)排烟温度:

排烟温度低--排烟热损失小,热效率高,节约燃料;但温差小,增加锅炉受热面,增加金属消耗,增加投资。

易产生低温腐蚀与堵灰,降低锅炉工作的可靠性。

一般电站锅炉排烟温度根据燃料特性、给水温度等因素选择110~180℃。

(2)热空气温度:

应保证燃料在炉膛内迅速着火。

热空气温度高,有利于着火,但空气预热器金属消耗量增大。

一般电站锅炉热空气温度根据燃料特性、燃烧方式、排渣方式等因素选择250~400℃。

13、蒸汽参数与燃料特性对受热面布置的影响:

(1)蒸汽参数:

压力升高加热水至饱和温度所需的热量增加,即省煤器所需受热面增加;蒸发所需的热量减少,即水冷壁所需的受热面减少;过热所需的热量略有增